纳米技术的快速发展,为提高含能材料燃烧、爆炸、能量等性能提供了新的理论基础与技术手段。含能材料的纳米化可以改善包括其熔点、分解温度等在内的多种热力学性能,有利于材料的快速分解和完全燃烧(或爆炸),从而提高其能量性能。研究表明,纳米含能材料将提供如下潜在性能优势:极高的能量释放速率、超常的燃烧(能量转化)效率、能量释放的高度可调性和降低敏感性,纳米含能材料也可以增强火炸药的力学性能[1-2]。

含氮量11%~13.5%的硝化纤维素(NC,也叫硝化棉)作为一种重要的火炸药原材料,被广泛应用于推进剂、发射药及炸药领域。传统NC是由直径40~50 μm左右纤维构成的棉球,由于其属于典型的半刚性链高分子材料,作为推进剂粘合剂时,其热塑性有限,且含氮量越高,越难被硝酸酯增塑剂吸收,使得推进剂成型加工困难,药柱力学性能较差[3]。若将传统NC棉球纤维纳米化,获得具有纳米级直径的NC纤维,可使NC纤维具有更大的比表面积,有利于硝酸酯增塑剂的吸收;同时,纳米化可改善NC的燃烧性能、提高能量转换效率,进而提高NC基火炸药的性能。邵自强等人[4]采用水/丙酮的混合溶剂制备静电纺丝液,实现了含纳米粒子硝化棉的静电纺丝。为了进一步提高硝化棉的可纺性,并研究纺丝前后硝化棉性能的变化,本工作从改变纺丝液溶剂入手,研究制备NC纳米纤维的溶剂体系及静电纺丝工艺条件,并对NC纳米纤维的热分解性能进行表征。

2 实验部分 2.1 实验原料硝化棉球(NC),含氮量为13.4%,西安北方惠安化学工业有限公司;丙酮,分析纯,北京化工厂;乙醇,分析纯,北京化工厂。

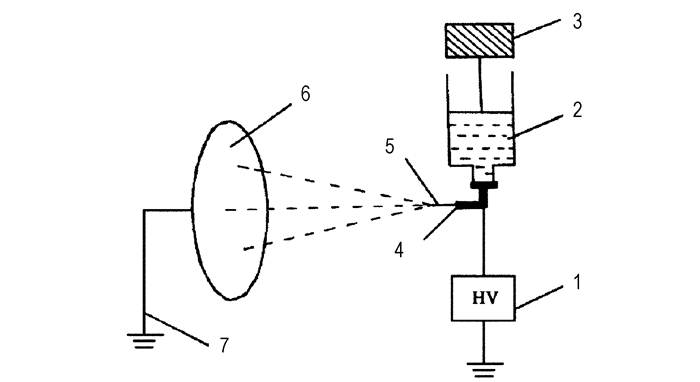

2.2 实验方法与仪器本文所采用的静电纺丝设备由高压发生装置、定量喷射装置及接收装置组成,其结构及工作原理图如图 1所示。

|

图 1 静电纺丝设备结构及工作原理图 1—高压静电源,2—高分子溶液, 3—注射器泵, 4—喷丝口, 5—射流, 6—接受屏(辊), 7—接地 Fig.1 Structure and principle of electro-spinning device 1-high static power, 2-polymer solution, 3-injector/pump, 4-spinning mouth, 5-spinning jet, 6-acceptance screen (roll), 7-electrical grounding |

采用美国Thermoelectric公司Nicolet 8700型红外光谱仪对样品进行红外测试,其中NC棉球直接与KBr一起研磨压片,NC纳米纤维则是在纺丝过程中直接喷涂在压好的KBr片上;采用日本Hitachi公司S-4800型高分辨扫描电子显微镜;TG和DSC表征采用Mettler Toledo公司TGA/DSC-1 STARe system同步热分析仪,测试范围为室温~500 ℃,升温速率为10 ℃·min-1。

3 结果与讨论 3.1 溶剂体系的确定对于高分子材料,一般采用溶液静电纺丝法,即选用合适溶剂将高分子材料溶解作为纺丝液。因此,溶剂性质对静电纺丝过程影响很大。一般来讲,用于制备静电纺丝液的溶剂必须满足以下要求:对高分子材料有良好的溶解性、合适的介电常数、合适的挥发性(沸点)[6]。溶剂介电常数太高,则溶剂极性太大(如水),在纺丝过程中容易形成电流导通而发生危险;而介电常数太小,则溶液不易被极化,纺丝液所带的净电荷减少,纤维成形能力减弱。溶剂沸点太低时,溶剂挥发太快,则喷射口处液滴固化较快,容易造成喷丝口堵塞;而溶剂沸点太高时,溶剂挥发太慢,纤维之间容易形成粘连。基于以上因素,我们首先在硝化棉的良溶剂中选择丙酮(介电常数20.7,沸点56 ℃)作为单一溶剂制备NC静电纺丝液。

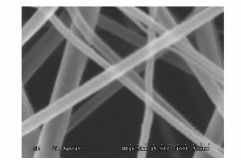

通过实验发现,以丙酮作为单一溶剂时,NC的可纺浓度范围不大,为6%~8%(质量百分数,下同),且成丝直径较粗,分布不均匀。这是由于丙酮沸点偏低,挥发性很好,使得纺丝液虽然在较低浓度(6%)下即可成丝,但浓度达到8%以上时,即由于纺丝液固化太快而容易使喷丝口发生堵塞。同时,由于可纺浓度不高,纺丝液粘度较低,使得从Taylor锥尖喷射出的带电射流量较大,造成纺丝直径偏大。如图 2为浓度为8%时,得到的NC纤维SEM图片。

|

图 2 浓度为8%的硝化棉/丙酮纺丝液静电纺丝SEM图片(平均直径约700 nm) Fig.2 SEM image of NC dissolved in acetone with concentration of 8% (700 nm of average diameter) |

使用丙酮作为单一溶剂,不容易形成均匀、致密的NC纳米纤维。为此,综合考虑极性、挥发性以及介电常数等因素,采用了丙酮/乙醇的混合溶剂来制备NC纺丝液。乙醇的沸点为78.3 ℃、介电常数为24.5,可通过乙醇含量有效调节混合溶剂的挥发性及溶剂与NC分子链的相互作用,从而调节纺丝液的性质。实验发现,丙酮和乙醇体积比为1:1时,纺丝液的可纺浓度范围扩大为8%~12%,且成丝直径明显减小。这一方面是由于乙醇的添加,提高了溶剂的沸点,使得成丝浓度提高的同时,也使可纺丝浓度范围增大;另一方面乙醇是NC的不良溶剂,乙醇的添加可减小溶剂与NC分子链间相互作用,有利于获得直径较小、分布较窄的纤维[7]。图 3为丙酮和乙醇体积比为1:1时,得到的浓度为10%纺丝液静电纺丝后的SEM图片。

|

图 3 浓度为10%的丙酮/乙醇NC纺丝液静电纺丝SEM图片(平均直径约500 nm) Fig.3 SEM image of NC dissolved in acetone/ethanol mixture with concentration of 10% (500 nm of average diameter) |

除溶剂外,静电纺丝工艺参数,包括电压、浓度、纺丝液流量、接收距离也会影响纺丝效果[5]。要获得具有纳米直径的NC纤维,在选择合适的溶剂体系的基础上,还必须对静电纺丝工艺参数进行优化。

实验表明,静电纺丝工艺参数必须相互匹配才能获得最佳纺丝效果。为此,我们采用正交实验方法[8],以NC纤维直径为标准,对NC静电纺丝工艺参数进行了优化。由于静电纺丝主要有四项工艺参数:纺丝电压(A)、纺丝液浓度(B)、纺丝液流量(即喷丝口挤出流量C)和接收距离(D),并根据前期实验所得到的大致参数范围,采用四因素三水平正交表(表 1),所得结果及效应值分析如表 2所示。

| 表 1 L9(34)正交实验因素-水平表 Tab.1 L9(34) Orthogonal table |

| 表 2 正交实验表及实验结果分析 Tab.2 Orthogonal table and experimental results |

根据正交实验结果,按照纤维直径最低原则进行效应值(K)分析,可以得到优化的静电纺丝工艺参数为A2B2C1D2,即纺丝电压14 kV,纺丝液浓度9%,纺丝液流量0.1 mL·h-1,接受距离22 cm。从实验结果的级差(R)分析还可看出,纺丝电压和纺丝液浓度是对纺丝效果的影响最大的两个因素,这也符合静电纺丝工艺的一般规律[5]。

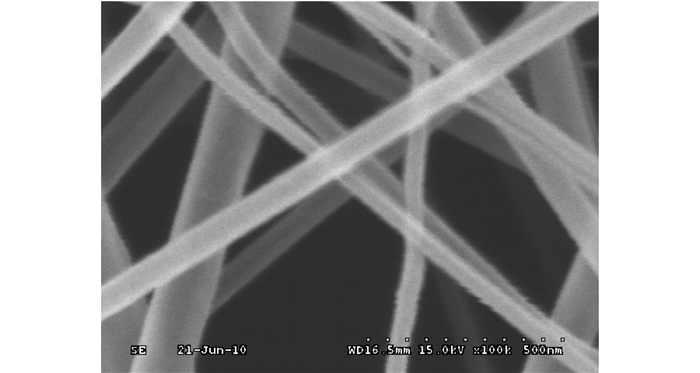

图 4是采用优化纺丝工艺得到的NC纳米纤维SEM照片,从图中可以看出,纤维的平均直径达到了80 nm。

|

图 4 优化静电纺丝工艺条件下获得NC纤维SEM照片(平均直径约80 nm) Fig.4 NC fiber electro-spined under the optimum conditions (80 nm of average diameter) |

(1) FTIR表征

如图 5为纺丝前后NC棉球与NC纳米纤维的FTIR谱图对比,图中3400~3200 cm-1处宽而强的吸收峰为O—H键的伸缩振动峰;1560 cm-1处和1370 cm-1处的两个吸收峰为—NO2的伸缩振动峰;在1123 cm-1处为—C—O—C—键的反对称伸缩振动,说明环内C—O—C键的存在;在650 cm-1处为O—H键的面外弯曲振动,峰形较宽,在1400 cm-1处为O—H键的面内弯曲振动。通过谱图对比发现,纺丝前后NC的红外谱图基本没有变化,说明高压静电纺丝过程没有引发NC分子链结构的变化。

|

图 5 NC棉球和NC纳米纤维的FTIR谱图 Fig.5 FTIR spectra of NC tampons and NC nanofibers |

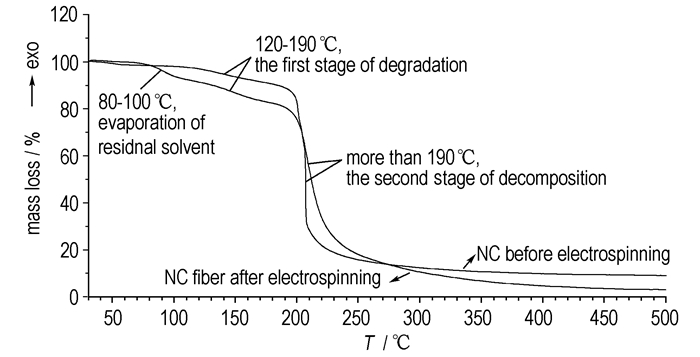

(2) TG表征

图 6为纺丝前后NC棉球和NC纳米纤维的热失重曲线的对比。从图 6中可以看出,纺丝前NC棉球的热分解可分为两个阶段,第一阶段起始分解温度约为120 ℃,对应于NC分子链中的脱NO2基反应;第二阶段起始分解温度约为190 ℃,对应于逸出的NO2作用于NC分子链中大分子经环间C—O—C断裂形成的小分子凝聚相,从而引发NC自催化反应,加速脱硝基物的降解[9]。而纺丝后NC纳米纤维的热失重曲线在80~100 ℃温度区间内存在一个失重台阶,这应该是NC纳米纤维中未完全挥发的溶剂造成的;此后的热失重曲线也分为两个阶段,分别对应于脱硝基反应和自催化反应。所不同的是,NC纳米纤维的自催化反应阶段热失重曲线变得相对平缓,且NC纳米纤维热失重后的残留率仅为3%,低于NC棉球热失重后的残留率(约为9%),这表明纳米化有利于NC纤维热降解完全。

|

图 6 NC棉球和NC纳米纤维的TG曲线 Fig.6 TG curves of NC tampons and NC nanofibers |

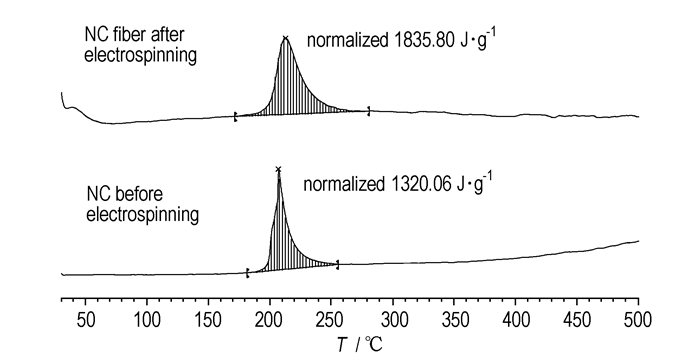

(3) DSC表征

继续采用DSC分别对纺丝前后NC棉球和NC纳米纤维的分解热进行了表征,其结果如图 7所示。计算结果表明,NC纳米纤维的分解热约为1835.80 J·g-1,明显大于NC棉球的分解热1320.06 J·g-1,这应该与NC纳米纤维的尺寸效应密切相关。NC纳米纤维具有较大的比表面积,有利于每根纤维充分吸收外加热量,从而可充分引发NC分子链的脱硝基反应;同时,其产生的大量NO2气体也很容易与脱硝基纤维表面均匀接触,并充分引发其自催化降解反应,在有利于NC纳米纤维热降解完的同时,也使得分解热能充分释放。

|

图 7 NC棉球和NC纳米纤维的DSC曲线 Fig.7 DSC curves of NC tampons and NC nanofibers |

(1) 采用溶液静电纺丝法,以体积比为1:1的丙酮/乙醇混合液作为纺丝液溶剂,可以实现NC的静电纺丝成型。

(2) 以优化的静电纺丝工艺条件(电压为14 kV、纺丝流量为0.1 mL·h-1、接收距离22 cm、纺丝液浓度9%)可以获得平均直径为80 nm的NC纳米纤维。

(3) NC纳米纤维热降解后的残留率约为3%,低于NC棉球的9%;而NC纳米纤维的分解热为1835.80 J·g-1,明显高于NC棉球的分解热。

| [1] |

莫红军, 赵凤起. 纳米含能材料的概念与实践[J].

火炸药学报, 2005, 3(28): 79-82. MO Hong-jun, ZHAO Feng-qi. The concept and practice of energetic nanomaterials[J]. Chinese Journal of Explosives and Propellants, 2005, 3(28): 79-82. |

| [2] |

杨毅, 刘宏英, 李凤生. 纳米含能材料应用技术进展[J].

云南大学学报(自然科学版), 2005, 27(5A): 392-396. YANG Yi, LIU Hong-ying, LI Feng-sheng. Application of nanometer energetic materials[J]. Journal of Yunnan Unicersity(Natural Science), 2005, 27(5A): 392-396. |

| [3] |

邵自强, 杨斐霏, 王文俊, 等. 新一代纤维素基高性能黏合剂的研究和发展[J].

火炸药学报, 2006, 29(2): 55-57. SHAO Zi-qiang, YANG Fei-fei, WANG Wen-jun, et al. Research and development of new generation high performance cellulose-based bonder[J]. Chinese Journal of Explosives and Propellants, 2006, 29(2): 55-57. |

| [4] |

邵自强, 谢龙, 王文俊, 等. 一种静电纺丝制备纳米硝化棉纤维的方法: 中国, 专利申请号201010204509. X[P]. 2010

SHAO Zi-qiang, XIE Long, WANG Wen-jun, et al. The preparation of nitrocellulose nano-fiber by means of electro-spinning: CN, 201010204509. X[P]. 2010 |

| [5] |

朱振东, 刘杰. 电纺丝制备纳米纤维的研究进展[J].

高分子材料科学与工程, 2008, 24(12): 1-5. ZHU Zhen-dong, LIU Jie. Review of preparation nano-fibers via electro-spinning[J]. Polymer Materials Science and Engineering, 2008, 24(12): 1-5. DOI:10.3321/j.issn:1000-7555.2008.12.001 |

| [6] |

杨颖, 贾志东, 李强, 等. 电纺丝技术及其应用[J].

高电压技术, 2006, 32(11): 91-95. YANG Ying, JIA Zhi-dong, LI Qiang, et al. Electro-pinning and its applications[J]. High Voltage Engineering, 2006, 32(11): 91-95. DOI:10.3969/j.issn.1003-6520.2006.11.023 |

| [7] |

张玉军, 陆春, 陈平, 等. 溶剂在高压静电纺丝中的作用[C]//全国高分子学术论文报告会论文集, 北京, 2005: 9-13.

|

| [8] |

梁逸曾, 愈汝勤.

化学计量学[M]. 北京: 高等教育出版社, 2003.

|

| [9] |

汪渊, 刘蓉, 宁斌科, 等. 硝化棉的热分解机理[J].

含能材料, 1998, 6: 157-168. WANG Yuan, LIU Rong, NING Bin-ke, et al. A study of thermal decomposition mechanism of nitrocellulose[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 1998, 6: 157-168. |

The nitrocellulose nano-fibers with diameter of 80 nm electrospined under the optimized conditions and the decomposition heat between traditional nitrocellulose and the nano-fibers was compare.