炸药件表面微观结构对其使用性能(如摩擦磨损、配合、接触刚度、表面粘结性能、表面老化性能等)及零件的几何测量精度都会产生不可忽视的影响,从而最终影响武器部件的使用可靠性。高聚物粘结炸药(PBX)是由粘弹性的粘结剂和硬脆性的炸药颗粒混合填充的一种复合材料,经切削加工后其表面分布有大量的坑窝及其他缺陷[1],这使普通金属材料切削表面粗糙度的一些结论和经验公式对炸药材料不适用以及普通金属材料表面粗糙度的评定标准也不完全适用。然而,迄今为止,在炸药部件的设计、制造和使用中,仍缺乏对表面粗糙度的控制标准与评价方法。因此,探索炸药切削表面粗糙度的评价方法对于优化武器用炸药部组件设计、提高表面质量一致性和产品使用性能具有基础性意义。

在非均质复合材料及一些特殊材料的表面结构表征方面,表面粗糙度的三维测量与评定成为许多学者关注的焦点[2-7],赵福令、艾传智等[2-3]采用TalyScan 150型表面粗糙度测试仪研究了C/C复合材料切削表面粗糙度的二维与三维评定方法及其影响因素,认为对于C/C一类的复合材料需选用三维评定参数才能准确表达其切削表面粗糙度的真实特征。王金明[4]等利用TalyScan 150型表面粗糙度测试仪对复合材料切削试样表面进行研究,得到了适用于复合材料切削表面粗糙度的测试手段及评定参数。全燕鸣[5]等研究发现复合材料的加工表面包含大量的加工所致缺陷,认为增强体的特性和取向分布、刀具条件是决定复合材料已加工表面形貌的主要因素。此外,张伟[6]、戈晓岚[7]等借助于扫描电子显微镜分别对碳纤维复合材料、SiCp/ Cu复合材料切削表面结构进行了微观观察和分析。在表面粗糙度三维评定技术基础研究方面,国内外学者已开展了大量的工作[8-12],有关表面粗糙度三维评定的国际标准也于2010年正式发布[13]。

本研究对压装PBX车削表面微观结构形貌进行三维测量,分别采用三维评定参数和二维评定参数对表面粗糙度进行研究,分析了两者的差异及其原因,并研究了切削条件对表面粗糙度的影响。研究结果对炸药切削表面粗糙度评定方法的建立具有重要参考意义。

2 试验条件与参数 2.1 试件制备材料为压装PBX(模拟材料), 通过钢模压制成型,尺寸为Φ40 mm×13 mm。刀具参数:R0.2 mm菱形车刀,刀片牌号为CCGX060202-AL,主偏角Kr=95°。R5 mm圆弧车刀,刀片牌号RCGX0803M0-AL。加工条件:干切削,采用不同切削参数车削试件端面。

2.2 测试仪器与参数表面三维测量仪器为NANOVEA PS50光学轮廓仪。测试方法及精度:白光轴向色差原理,非接触式测量。采用400 μm的Z向景深量程,X/Y向分辨率0.1 μm,Z向垂直分辨率5 nm,Z向精度60 nm。试件端面X/Y采样面积3 mm×4 mm,采样间距10 μm。

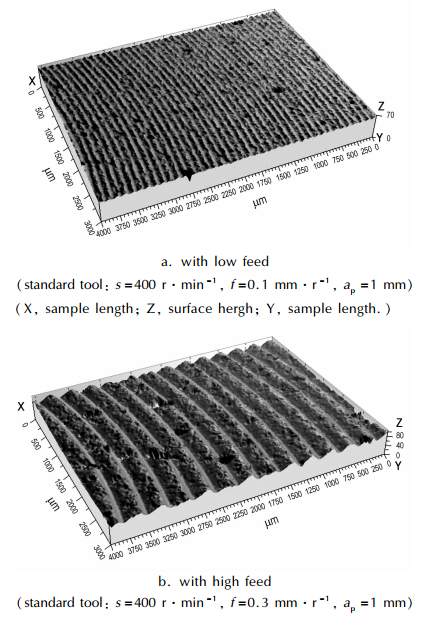

3 试验结果与分析 3.1 试件表面形貌与粗糙度评价参数试件表面的三维结构形貌如图 1所示。由图 1可见,炸药材料切削表面结构主要由刀痕轨迹、波峰微小崩落和随机分布的尺寸稍大的表面坑窝等构成。

|

图 1 菱形刀下试件表面结构形貌 Fig.1 Surface structure and appearance of some specimen with standard rhombic tool |

根据ISO25178-2010[13],表面粗糙度三维评定参数表面算术平均偏差计算如(1)式:

| $ {S_a} = \frac{1}{{mn}}\sum\limits_{j = 1}^m {\sum\limits_{i = 1}^n {\left| {z\left( {{x_j}, {y_i}} \right)} \right|} } $ | (1) |

根据ISO4287-1997[14], 表面粗糙度二维评定参数轮廓算术平均偏差计算如(2)式:

| $ {R_a} = \frac{1}{n}\sum\limits_{i = 1}^n {\left| {z\left( {{y_i}} \right)} \right|} $ | (2) |

采用R0.2 mm菱形车刀分别在切深(ap)1 mm、进给量(f)0.1 mm·r-1、主轴转速(s)60~400 r·min-1范围内变化和ap=1 mm、s=400 r·min-1、f=0.1~0.5 mm·r-1范围内变化的条件下进行车削,测试所得表面粗糙度结果见表 1。采用(3)式计算相对误差:

| $ {\rm{相对误差 = }}\frac{{{S_a}-{R_a}}}{{{S_a}}} $ | (3) |

| 表 1 菱形车刀在不同切削参数下的表面粗糙度 Tab.1 Surface roughness under different cutting conditions using standard rhombic tool |

由表 1可见,试件切削表面Sa与Ra的相对误差最大为26.2%,最小为-1.3%。在进给量为0.1 mm·r-1,表面粗糙度相对较小的情况下,相对误差整体偏大,平均为21.9%。当进给量增大,表面粗糙度较大时,相对误差整体而言有减小的趋势。

从(1)式和(2)式可以看出, Sa在采样区域内计算了较多的点,类似于多个Ra的平均值。对于本试验,采样区域3 mm×4 mm,采样间距10 μm,则Sa计算点数为301×401个;Ra只是取其中一条轮廓计算,计算点数为401个。因此,Sa比Ra反映表面结构形貌的信息更全面和准确。同时,由于炸药切削表面存在崩落、坑窝等特殊的表面微观形貌特征,而这些又都是分布在表面的一些局部、随机的信息,通过一条或几条二维轮廓很难合理表达。而且随机分布的表面坑窝对二维参数Ra的干扰非常大,导致不通过坑窝的轮廓与包含坑窝的轮廓的Ra将会差别很大。而三维参数Sa取点于整个区域,更全面地反映了炸药材料表面微观形貌的特征。尤其是在表面粗糙度较小时,表面崩落、坑窝等特殊形貌特征的影响就会相对增大,二维参数Ra与三维参数Sa的相对误差就比较明显。总的来说,由于Ra对炸药表面坑窝、崩落等微观缺陷的抗干扰性较差,而Sa比Ra反映的信息更全面和准确,抗干扰性好,因此三维参数Sa更适合于描述和评价炸药切削表面的粗糙度特征。

3.3 表面粗糙度的影响因素 3.3.1 刀具的影响分别采用炸药加工常用的R0.2 mm菱形车刀和R5 mm圆形车刀在ap=1 mm、S=400 r·min-1,f=0.1、0.2、0.3mm·r-1的条件下车削试件端面,测试得到的Sa结果见表 2。可见,在同样的切削用量下,圆形刀比菱形刀车削的表面粗糙度小得多,圆形刀进给量0.3 mm·r-1与菱形车刀进给量0.1 mm·r-1的表面粗糙度接近。

| 表 2 刀具对表面粗糙度的影响 Tab.2 Influence of tool types on surface roughness |

根据加工表面理论粗糙度的计算公式[15],在进给量相同的条件下,刀具主偏角、副偏角越小,加工表面的理论粗糙度越小。对于圆形刀而言,相当于主、副偏角基本接近于零,因此比菱形尖刀有强得多的“修光”作用。

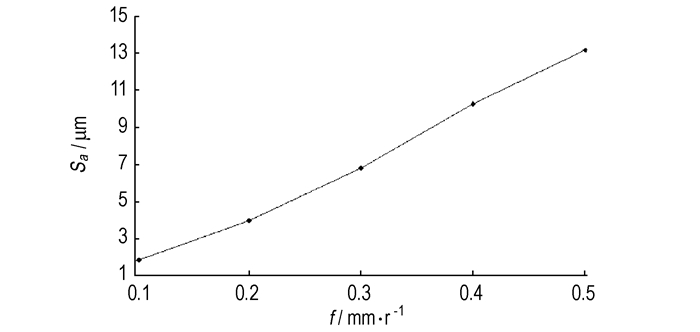

3.3.2 切削参数的影响R0.2 mm菱形车刀在ap=1 mm、S=400 r·min-1条件下采用不同进给量车削的表面粗糙度Sa见表 1和图 2。可见当进给量从0.1 mm·r-1增加到0.5 mm·r-1的过程中,表面粗糙度随进给量增大呈线性递增,最大值与最小值相差11.34 μm。这与进给量对普通金属材料的影响类似。虽然由于炸药材料的特性,普通金属材料切削的残留高度公式对炸药材料已不适用,但分析图 1可知,炸药的切削在很大程度上仍然是刀片形状和切削进给的反映,因此在同样的刀具条件下,进给量对表面粗糙度的影响比较明显。

|

图 2 进给量对表面粗糙度的影响 Fig.2 Influence of feed on surface roughness |

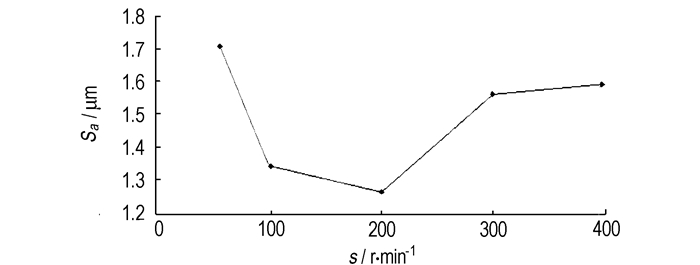

R0.2 mm菱形车刀在ap=1 mm、f=0.1 mm·r-1的条件下采用不同转速车削的表面粗糙度Sa见表 1和图 3。可见当转速从400 r·min-1降低到60 r·min-1的过程中,表面粗糙度最大值与最小值相差0.45 μm,因此转速或切削速度对表面粗糙度的影响不明显。在不考虑测量不确定度的条件下,分析图 3可认为转速对表面粗糙度的影响可能存在一个最佳值。当转速由较高开始下降时,切削温度下降将减轻高温下炸药材料中粘结剂的软化效应,增加粘结剂与炸药材料的界面强度,从而可以降低颗粒拔出形成的坑窝效应。但如果转速太低,切削温度低而且作用在材料上的冲击载荷速率太低,将导致炸药材料更多的脆性崩落甚至崩块,从而造成表面粗糙度明显上升。

|

图 3 转速对表面粗糙度的影响 Fig.3 Influence of spindle speed on surface roughness |

(1) 压装PBX车削表面微观结构形貌主要由规律分布的刀痕轨迹、波峰微小崩落和随机分布的表面坑窝等构成。这是由PBX炸药材料特性所决定的。

(2) 压装PBX车削表面粗糙度的二维评定与三维评定参数之间有较大误差,尤其是表面粗糙度较小时相对误差更突出。分析认为,三维评定参数与评价方法更适合于评定炸药材料的表面结构特征。

(3) 在相同切削用量下,圆形刀比菱形刀车削的表面粗糙度小一倍以上,圆形刀0.3 mm·r-1进给量与菱形刀0.3 mm·r-1进给量相当,因此在满足相同表面质量时采用圆形刀可以提高进给量从而提高加工效率。

(4) 在相同刀具条件下,进给量是影响炸药车削表面粗糙度的主要因素,随进给量增大表面粗糙度将呈线性增加的趋势。转速或切削速度对表面粗糙度影响不明显,但转速太低时将导致表面粗糙度增加。

致谢: 感谢化工材料研究所精密制造技术研究室武俊彪、周琪为试件加工所做的工作。感谢第四军医大学口腔材料室验室提供的测试仪器及相关测试服务。| [1] |

张丘, 黄交虎, 尹锐, 等. PBX切削表面的细观形貌与形成机理[J].

兵工学报, 2010, 31(10): 1337-1340. ZHANG Qiu, HUANG Jiao-hu, YIN Rui, et al. Micro-appearance and formation mechanisms of PBX cutting surface[J]. Acta Armamentarii, 2010, 31(10): 1337-1340. |

| [2] |

赵福令, 艾传智, 杨东军, 等. 碳/碳复合材料切削表面粗糙度的评定方法及评定参数研究[J].

计量学报, 2010, 31(3): 1337-1340. ZHAO Fu-ling, AI Chuan-zhi, YANG Dong-jun, et al. Study on the evaluation method and evaluation parameters of cutting surface roughness of carbon/carbon composite[J]. Acta Metrologica Sinica, 2010, 31(10): 1337-1340. |

| [3] |

艾传智, 杨东军, 赵福令, 等. C/C复合材料切削表面粗糙度的测量评定与影响因素研究[J].

航空精密制造技术, 2005, 41(6): 31-34. AI Chuan-zhi, YANG Dong-jun, ZHAO Fu-ling, et al. Study on measur ement & evaluation of cutting surface roughness of C/C composite and the influential factors[J]. Aviation Precision Manufacturing Technology, 2005, 41(6): 31-34. |

| [4] |

王金明, 杨志翔. 复合材料切削表面粗糙度测试方法的研究[J].

宇航材料工艺, 2004(4): 59-62. WANG Jin-ming, YANG Zhi-xiang. Study of roughness measurement on cutting surface of composites[J]. Astro Material and Process, 2004(4): 59-62. |

| [5] |

全燕鸣, 叶邦彦. 复合材料的切削加工表面结构与表面粗糙度[J].

复合材料学报, 2001, 18(4): 128-132. QUAN Yan-m ing, YE Bang-yan. Machined surface tecture and roughness of composites[J]. Acta Materiae Compositae Sinica, 2001, 18(4): 128-132. |

| [6] |

张伟, 艾启兰, 刁锐, 等. 碳纤维复合材料切削后表面微观分析[J].

大连轻工业学院学报, 1999, 18(3): 242-246. ZHANG Wei, AI Qi-lan, DIAO Rui, et al. Microanalysic for the cutting surface of the carbon fibre reinforced composite material[J]. Journal of Dalian Polytechnic University, 1999, 18(3): 242-246. |

| [7] |

戈晓岚, 姜左, 许晓静, 等. SiCp/ Cu复合材料切削加工性及其加工表面微观结构研究[J].

中国机械工程, 1999, 18(9): 242-246. GE Xiao-lan, JIANG Zuo, XU Xiao-jing, et al. Research on the SiCp/ Cu composite material's cutting performance and machined surface texture[J]. China Mechanical Engineering, 1999, 18(3): 242-246. |

| [8] |

曾文涵, 高咏生, 谢铁邦. 三维表面粗糙度高斯滤波快速算法[J].

计量学报, 2003, 24(1): 10-13. ZENG Wen-han, GAO Yong-sheng, XIE Tie-bang, et al. A fast Gauss filtering algorithm for 3D surface roughness[J]. Acta Metrologica Sinica, 2003, 24(1): 10-13. |

| [9] |

杨培中, 宋平. 分形插值曲面与表面粗糙度的三维评定[J].

机械工艺师, 2000, 16(10): 37-38. YANG Pei-zhong, SONG Ping. Fractal interpolation and 3D evaluation of surface roughness[J]. Mechnical Technologist, 2000, 16(10): 37-38. DOI:10.3969/j.issn.1671-3133.2000.10.025 |

| [10] |

杨培中, 蒋寿伟. 表面粗糙度三维评定的研究[J].

机械设计与研究, 2002, 18(2): 63-67. YANG Pei-zhong, JIANG Shou-wei. Research on 3D evaluation of surface roughness[J]. Machine Design and Research, 2002, 18(2): 63-67. |

| [11] |

Tholath J, Radhakrishnan, V. Three-dimensional filting of engi-neering surface using a least squares non-parametric B-spline surface[C]//Proc. Instn. Mech. Engrs. 1997, 211(Part B). 557-564.

|

| [12] |

Dong W P, Sullivan P J, Stout KJ. Comprehensive study of parameters for characterization 3D surface topography[J].

Wear, 1994, 178(1): 29-43. |

| [13] |

ISO 25178: 2010 Geometrical product specifications (GPS)-surface texture: areal[S].

|

| [14] |

GB/T 3505: 2009 (ISO 4287: 1997)产品几何技术规范表面结构轮廓法术语、定义及表面结构参数[S].

|

| [15] |

周泽华.

金属切削原理[M]. 上海: 上海科学技术出版社, 1984: 121-122.

|

The 3D surface micro-structure of the pressed PBX lathed surfaces was detected. The 3D and 2D surface roughness parameters were evaluated. The main factors affecting the surface roughness were analyzed.