2. 中国工程物理研究院计算机应用研究所,四川 绵阳 621900

2. Institute of Computer Application, CAEP, Mianyang 621900, China

武器的发展特别是大威力侵彻、钻地武器的研制对炸药使用和装药过程的安全性提出了越来越高的要求。熔铸炸药是当前国内外常规武器中广泛使用的战斗部主装药,其成型技术与传统的金属熔铸相似,在浇铸过程中存在相转变、热传递、晶核形成和增长、体积收缩等过程和变化,容易形成气孔、缩孔、裂纹等质量缺陷[1],研究结果显示缺陷增多会使炸药的感度升高[2-5],严重影响武器使用过程中的安全性;同时炸药的缺陷还会大幅降低炸药的爆轰性能[6],影响武器的毁伤效果。

为解决熔铸炸药成型过程中存在的诸多问题,可以采用低比压顺序凝固、恒温冷却顺序凝固、加压凝固等技术或加入添加剂来消除疵病。其中加压凝固技术是熔铸行业一种新的浇铸工艺,研究表明[7-11],在凝固过程中对熔融体系局部或整体施加0.03~35 MPa外压力,铸件的气孔、缩孔、裂纹等缺陷可明显减少或消除。熔铸炸药成型过程中若采用加压凝固的工艺方法,除了能有效减少和解决装药内部质量缺陷外,还能有效消除装药与壳体间缝隙和底隙。国内外一些学者研究了熔铸炸药的压力装填工艺[12-15],Witt等[13]以Clausius-Clapeyron微分方程定量描述了熔态炸药熔点与压力的关系,但其50~100 MPa压力实验测定的凝固点与计算值相差较大。张金勇等[14]在118 MPa压力下用钢珠沉降方法测得炸药凝固时间为8~15 min,比常压下的凝固时间(80 min)大大缩短。上述实验研究中采用高压条件,对设备和模具的材质要求较高,适用性差。因此,本实验设计了低压条件下(0.6 MPa)凝固过程温度场的试验装置和测量方法,研究了加压和常压条件下熔铸炸药凝固过程中不同部位温度变化及冷却速率;探索了压力对装药内部质量的影响规律,旨在改进熔铸炸药传统的成型工艺、消除装药缺陷、提高熔铸装药产品质量。

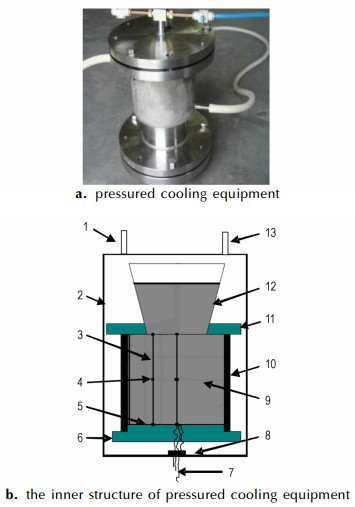

2 实验部分 2.1 实验装置工业多通道数据采集器(YOKOGAWA),热电偶为0.5 mm的铜丝和0.5 mm的鏮铜丝连接而成,试验前对热电偶进行校正,保证测量温度与实际温度的误差在±1 ℃范围内。加压凝固装置如图 1所示,为密封罐结构,内径Φ200 mm×300 mm,底部为橡胶材料压力密封塞;炸药浇注模具Φ100 mm×200 mm,测试的体系为纯TNT、熔铸炸药RDX/TNT 60/40及硝酸钡/微晶蜡60/40。

|

图 1 加压凝固装置结构 1—加压口,2—压力灌,3—中空塑料管,4—热电偶,5—托盘,6—模底,7—铜-鏮铜热电偶导线,8—压力密封塞, 9—炸药,10—模具, 11—模具顶盖, 12—冒口,13—卸压口 Fig.1 The structure of pressured cooling equipment 1—pressured tube, 2—pressured pot, 3—plastic hollow tube, 4—thermocuple, 5—salver, 6—bottom of die set, 7—Cu-CuNi thermocuple conductor, 8—hermetic plug, 9—explosive, 10—die set, 11—roof cover of die set, 12—hole collar, 13—pressure relief |

取直径为100 mm的塑料托盘薄片和Φ3 mm×200 mm的硬质中空塑料管,将塑料管固定在托盘上,在塑料管测试点位置凿开小洞,将热电偶探头固定在测试点位置,导线从塑料管内部直通托盘底部,将整个热电偶支架小心放入模具中,模具固定在压力罐中心位置,导线穿过压力密封塞引出压力罐外,连接多通道数据采集器,将熔融炸药小心注入模具,快速合上压力罐顶盖,拧紧螺栓,接氮气密封(常压试验不接氮气),调节压力至0.6 MPa,采集数据,并经计算机处理。

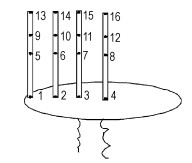

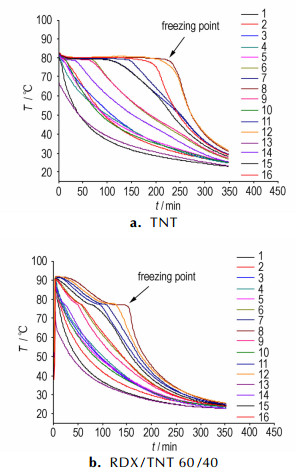

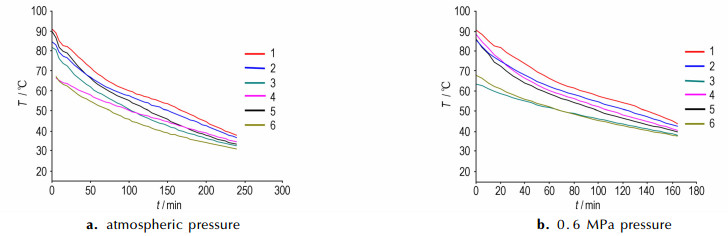

3 结果与讨论 3.1 TNT及熔铸炸药RDX/TNT的常压凝固为监测纯TNT和典型熔铸炸药配方RDX/TNT 60/40凝固过程的温度变化,16个热电偶测试点分布如图 2所示,在横向上离中轴线距离为0、1/3、2/3、1,在纵向上离模底距离为0、1/2、3/4、1。

|

图 2 温度测试点分布 Fig.2 Distribution of the temperature monitoring points in melt-cast explosive |

在常压条件下,实验测得纯TNT和典型熔铸炸药配方RDX/TNT 60/40凝固过程的温度曲线如图 3所示。除已冷凝测试点,TNT冷却时药柱各位置均在80 ℃出现拐点(凝固点),此时料浆由液相转变为固相,而混合炸药RDX/TNT 60/40凝固点约为77 ℃,比纯TNT凝固点低。从图 3还可看出,350 min内熔铸炸药各测试点温度由92 ℃降至25~30 ℃,而在相同的时间内纯TNT各测试点温度由83 ℃降至25~35 ℃,熔铸炸药冷却速率较TNT稍快。两种体系的凝固过程中测试点8、12、16温度较高,而测试点1、2、14温度较低,结合测试点在药柱内的分布可看出药柱外层先于中心部位开始冷凝。

|

图 3 常压条件TNT和RDX/TNT 60/40炸药温度场-时间曲线 Fig.3 Temperature field-time curves of TNT and RDX/TNT explosive under atmospheric pressure |

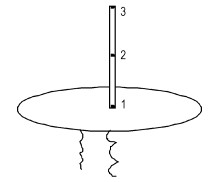

实验设计的以压力罐为主体的加压凝固试验装置,经运行能实现外加压力0.01~2.0 MPa的试验条件。装置实现了加压条件下凝固过程的温度场在线测试,为熔铸炸药加压凝固过程的动力学研究提供了充足的实验数据。同时,此加压凝固装置还可用于熔铸炸药内部应力场测量实验。熔铸炸药RDX/TNT 60/40加压凝固过程,设置3个温度监测点,其位置如图 4所示,分别位于模具轴线的底端、正中心和顶部位置。

|

图 4 熔铸炸药RDX/TNT温度测试点分布 Fig.4 Distribution of the temperature monitoring points in melt-cast explosive RDX/TNT |

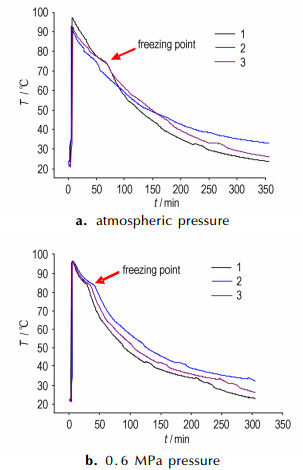

常压和0.6 MPa压力下熔铸炸药RDX/TNT 60/40药柱1、2、3三个测试点的的温度变化如图 5所示。

|

图 5 熔铸炸药RDX/TNT 60/40温度场-时间曲线 Fig.5 Temperature field-time curves of melt-cast explosive RDX/TNT |

常压和0.6 MPa外加压力下熔铸炸药RDX/TNT 60/40药柱1、2、3三个测试点的的温度变化如图 5所示。熔铸炸药RDX/TNT 60/40加压凝固过程的凝固点为83 ℃左右,三个测试点温度在300 min内由96 ℃降至25~35 ℃,而常压条件下的凝固点为77 ℃左右,三个测试点温度降至25~35 ℃所需的时间为350 min。根据Clausius-Clapeyron微分方程所描述的物质的熔点与压力的定量关系[14],熔态物质压力增加熔点升高,在加压条件下炸药浇铸后到达凝固点的时间缩短,开始相变时间提前,整体上冷却速率加快。

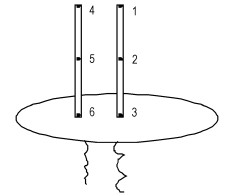

3.3 硝酸钡/微晶蜡加压凝固蜡类化合物安定性好,与常用炸药硝酸钡(Ba(NO3)2)、TNT、RDX、HMX相容性好,钝感作用明显,且来源广泛、成本低廉,单独用蜡对RDX、PETN钝感时,加入量高达5%~10%,而炸药硝酸钡感度低、粒径均匀,常用来作为工艺试验中高能炸药的代用料,因此实验将温度场测试方法推广到以蜡为基硝酸钡为主炸药的熔铸体系,研究其在加压条件下凝固过程的冷却规律。设置6个温度监测点,其位置如图 6所示,在横向上离中轴线距离为0、1/2,在纵向上离模底距离为0、1/2、1。

|

图 6 硝酸钡/微晶蜡温度测试点分布 Fig.6 Distribution of the temperature monitoring points in Ba(NO3)2/microcrystalline wax |

熔铸炸药硝酸钡/微晶蜡体系,常压条件下各测试点温度在240 min内由90 ℃降至40~45 ℃,0.6 MPa压力条件下各测试点温度降至40~45 ℃仅需要165 min,因此加压条件下体系的冷却速率高于常压条件(图 7)。蜡类物质为复杂的混合物,因此整个熔铸体系冷却过程没有明显的凝固点,也没有突变式的相变现象。这些规律有利于炸药材料凝固过程中的补缩。

|

图 7 硝酸钡/微晶蜡凝固过程温度场-时间曲线 Fig.7 Solidification temperature field-time curves of Ba(NO3)2/microcrystalline wax |

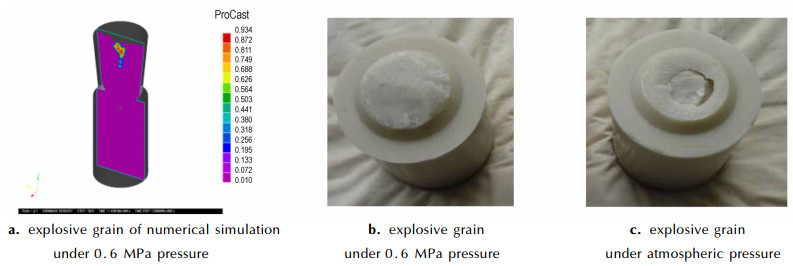

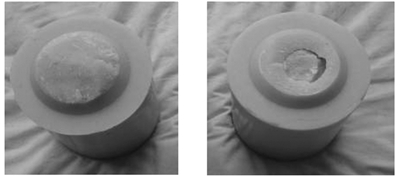

分别在数值模拟0.6 MPa压力[16]、0.6 MPa实验条件和常压实验条件下,观察熔铸炸药RDX/TNT 60/40药柱的缩孔缺陷, 如图 8所示。从图 8a可看出,在0.6 MPa外加压力下,药柱的缩孔缺陷集中在冒口表面中心处附近,模具中药柱完好无缺陷。实验条件相同情况下,0.6 MPa压力得到的药柱(图 8b)和预测结果一致,而常压凝固得到的药柱明显看到药柱中心的缩孔(图 8c)。由于常压装药时,熔态炸药结晶时所释放出的热量是通过容器壁以及炸药与空气接触的表面传走,而且外层炸药先凝固内层炸药后凝固,相变时,炸药体积明显收缩,中心炸药没有外来液体补充,产生缩孔,而在0.6 MPa压力条件下,熔态炸药各处所受压力接近,药柱各部位凝固起止时间趋于一致,几乎同时凝固的方式避免了普通注装工艺靠热传导冷却而产生的缩孔缺陷。

|

图 8 熔铸炸药RDX/TNT 60/40装药质量 Fig.8 The grain quality of melt-cast explosive RDX/TNT 60/40 |

(1) 设计了加压凝固温度场多通道数据在线采集装置,测试了大气压力和0.6 MPa外加压力条件下RDX/TNT 60/40和硝酸钡/微晶蜡60/40冷却过程中温度场随时间的变化情况。

(2) 与常压凝固过程相比,熔铸炸药RDX/TNT 60/40在0.6 MPa外加压力下,凝固点由77 ℃升至83 ℃,冷却速率明显加快;硝酸钡/微晶蜡60/40凝固过程中没有明显的相变点,其在0.6 MPa条件下的冷却速率也同样高于大气压力。

(3) 加压条件下,熔铸炸药凝固点升高,各部位相变时间同时提前,这有利于避免普通注装工艺靠热传导冷却而产生的缩孔缺陷,大大改善了熔铸炸药的装药质量。

| [1] |

邢书明, 姚书芳, 孙世宝, 等. 加压凝固过程的谐调方程[J].

中国铸造装备与技术, 1997(1): 46-49. XING Shu-ming, YAO Shu-fang, SUN Shi-bao, et al. Pressed solidification process equation of compatibility[J]. China Foundry Machinery & Technology, 1997(1): 46-49. |

| [2] |

Johansen H, Kristiansen J D, Gjersoe R, et al. RDX and HMX with reduced sensitivity towards shock initiation-RS-RDX and RS-HMX[J].

Propellants, Explosives, Pyrotechnics, 2008, 33(1): 20-24. DOI:10.1002/(ISSN)1521-4087 |

| [3] |

花成, 黄明, 黄辉, 等. RDX/HMX炸药晶体内部缺陷表征与冲击波感度研究[J].

含能材料, 2010, 18(2): 152-157. HUA Cheng, HUANG Ming, HUANG Hui, et al. Intragranular defects and shock sensitivity of RDX/HMX[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2010, 18(2): 152-157. |

| [4] |

黄亨建, 董海山, 舒远杰, 等. HMX中晶体缺陷的获得及其对热感度和热安定性的影响[J].

含能材料, 2003, 11(3): 123-126. HUANG Heng-jian, DONG Hai-shan, SHU Yuan-jie, et al. The Preparation of HMX crystals with defects and the influences of crystal defects on thermal sensitivity and stability[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2003, 11(3): 123-126. |

| [5] |

Stoltz C A, Manson B P, Hooper J. Neutron scattering study of internal void structure in RDX[J].

Journal of Applied Physics, 2010, 107(5): 1-6. |

| [6] |

王宇, 芮久后, 冯顺山. 装药缺陷对熔铸炸药爆速影响的实验研究[J].

北京理工大学学报, 2011, 31(7): 757-760. WANG Yu, RUI Jiu-hou, FENG Shun-shan. Experimental research of the charge defects influence on detonation velocity of melting-cast explosive[J]. Transactions of Beijing Institute of Technology, 2011, 31(7): 757-760. |

| [7] |

万里, 加藤锐次, 野村宏之. 局部加压铝合金的凝固变化及其数值模拟[J].

特种铸造及有色合金, 2005, 25(11): 658-661. WAN Li, EIJI Kato, HIROYUKI Nomura. Solidification analysis and its numerical simulation of aluminum alloy under local pressurization[J]. Special Casting & Nonferrous Alloys, 2005, 25(11): 658-661. DOI:10.3321/j.issn:1001-2249.2005.11.008 |

| [8] |

王英杰, 贾泮江, 于桂林. 铝合金真空吸铸加压凝固技术研究[J].

铸造技术, 2000(6): 11-12. WANG Ying-jie, JIA Pan-jiang, YU Gui-lin. Research of vacuum suction and solidification under pressure of aluminium casting[J]. Foundry Technology, 2000(6): 11-12. |

| [9] |

沈惠民. 用加压凝固工艺防止精铸铝模板表面缩凹[J].

特种铸造及有色合金, 1999(1): 26-27. SHEN Hui-ming. Preventing aluminum pattern plate from surface sinking with pressurized solidification in ceramic mold[J]. Special Casting & Nonferrous Alloys, 1999(1): 26-27. |

| [10] |

Sun Da-wei, Garimella S V, Singh S, et al. Numerical and experimental investigation of the melt casting of explosives[J].

Propellants, Explosives, Pyrotechnics, 2005, 30(5): 369-380. DOI:10.1002/(ISSN)1521-4087 |

| [11] |

王贵, 杨莉, 周铁涛. 熔模精铸件凝固过程温度场的数值模拟[J].

北京航空航天大学学报, 2000, 26(3): 249-251. WANG Gui, YANG Li, ZHOU Tie-tao. Numerical simulation of temperature field for investment casting solidification process[J]. Journal of Beijing University of Aeronautics and Astronautics, 2000, 26(3): 249-251. |

| [12] |

郭朋林, 罗观, 习彦, 等. TNT基熔铸炸药冷却过程温度场变化规律研究[J].

含能材料, 2010, 18(1): 93-96. GUO Peng-lin, LUO Guan, XI Yan, et al. Distribution of temperature field during cooling process of melt-cast explosive[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2010, 18(1): 93-96. |

| [13] |

Witt W, Sabranski U. A new method for cast-loading mixtures of explosives[J].

Propellants and Explosive, 1979, 4: 1-3. DOI:10.1002/(ISSN)1521-4087 |

| [14] |

ZHANG Jin-yong, HU Shuang-qi, CAO Xiong. Introductions on two kinds of new type charging process[J].

Industrial Safety and Environmental Protection, 2006, 32(4): 56-57. |

| [15] |

陈熙荣, 吴风元, 刘德润. 用压力注装获得高效率、优质药柱的研究[J].

火炸药, 1981, 5(6): 13-16. CHEN Xi-rong, WU Feng-yuan, LIU De-run. The study of obtaining high effective and high quality grain by pressure pouring charge process[J]. HUO ZHA YAO, 1981, 5(6): 13-16. |

| [16] |

谢志毅, 王冬磊, 刘建波, 等. 炸药熔铸过程数值模拟研究[C]//四川省电子学会计算机工程与应用专业委员会年会及学术交流论文集. 成都. 2011: 136-141.

XIE Zhi-yi, WANG Dong-lei, LIU Jian-bo, et al. Numerical simulation of melt-cast explosive solidification process[C]//The Annual Symposium of Computer Engineering and application Committee of Sichuan Electronic Society. Chengdu. 2011: 136-141. |

The solidification process, change of temperature field and cooling velocity of RDX/TNT 60/40 and Ba(NO3)2/microcrystalline wax 60/40 were studied under adscititious pressure and atmospheric pressure respectively.