在工程应用中,含能材料多以混合体系的形式出现,比如塑料粘结炸药、双基推进剂等,但含能晶体仍然是混合体系中的核心组分。近年来,通过对含能晶体颗粒的重新处理(如重结晶、球形化、微纳米化等)能显著提高含能材料的安全、燃烧和力学等性能[1-3]。但无论是在处理过程还是使用过程中,机械应力的影响不可忽视。在准静态的机械应力作用下(比如压制或研磨),颗粒聚集体(由平均粒径为数百微米大小的晶体颗粒组成)中的含能晶体颗粒由于相互挤压会发生破碎,而从更小的尺度上观察,这种破碎又和晶体中固有缺陷位置的微细观断裂有密切关系。在高应变率冲击载荷作用下,含能晶体颗粒的断裂更为复杂,比如,有观点认为,含能晶体中的动态断裂和液体炸药中的空化非常类似,即在裂纹尖端位置发生了物质的高速微喷射,这种微喷射过程和化学反应即起爆有高度的关联性。J.Field在总结热点的起爆机理时,将裂纹尖端位置的生热列为重要机制之一,而关于惰性材料的许多研究也表明,裂纹扩展时尖端可能产生较高的温度[4-5]。

基于物理与力学过程的分析,外界刺激输入给晶体断裂的能量可以分为几个份额[6]:(1)弹性应变能;(2)塑性变形功;(3)裂纹尖端介质分离;(4)表面能;(5)裂纹尖端物质喷射动能;(6)向外作用的应力波。这几个能量份额中,弹性应变能和化学反应的关系不大,而塑性变形功等其他能量份额则与化学反应有密切联系,特别是断裂过程中的能量释放和化学能有重要联系。如果获得晶体的弹性常数则可以计算出弹性应变能,而通过晶体断裂韧性则可以计算出断裂表面能或塑性功,现阶段已经陆续获得一些重要含能晶体的弹性常数和断裂韧性,但是在晶体的细观断裂表面能计算、细观断裂过程和机制方面的研究还较少,本研究以广泛使用的RDX晶体为对象,研究在RDX颗粒聚集体中发生的破碎以及在压痕作用下的单晶体的细观断裂行为。

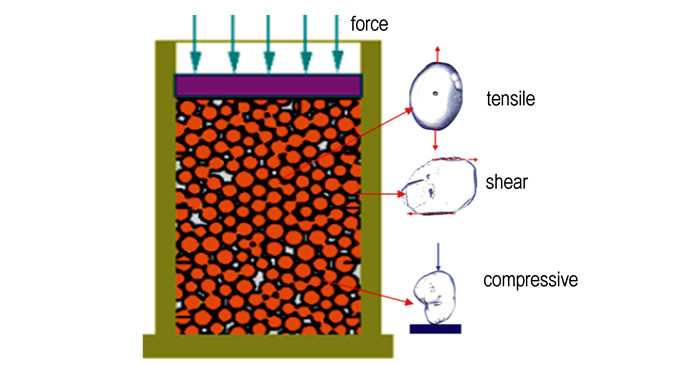

2 试验与讨论 2.1 聚集体中RDX的破碎和绝大多数含能晶体一样,RDX在实际应用中,基本都是以颗粒聚集体的方式出现,即由粒径在微米(从数微米到数百微米)级的晶体颗粒组成具有统计平均意义的集合体,在浇注装药过程中,以颗粒固相形式存在,在压装装药中初始则以固体“离散单元形式”存在。对于颗粒聚集体,即便宏观的应力边界条件很简单(比如在圆柱模具中压制),单个颗粒的应力状态也非常复杂。如在压制过程中,单个晶体颗粒可能的应力状态可以用图 1来表示(需要指出的是,如果图 1所示的外载荷是冲击应力,那么由于应力波在颗粒接触界面的反射,也可能在晶体颗粒中造成拉应力状态,并引起微细裂纹的张开)。

|

图 1 颗粒聚集体中的应力状态 Fig.1 Stress states in the compressed particle ensemble |

在颗粒聚集状态下,当外界应力超过单颗粒强度,颗粒即发生破碎。众所周知,材料的内部缺陷(孔洞、微细裂纹等)对材料的强度有强烈影响。有理由相信,如果能在单个晶体颗粒上施加外载荷(如压缩或剪切),则可以测定出单颗粒的强度并能直接反映出内部缺陷的影响,但这样的试验很难完成:一方面颗粒粒径小(只有数十到数百微米),很难加载,另一方面颗粒的形状不完全规整,无法定义出与尺寸无关的力学强度指标。不过从统计角度看,单个颗粒的强度对聚集体整体刚性是有重要贡献的。以图 1所示的模具中的颗粒为例,当施加整体压缩载荷时,颗粒间相互挤压,当超过单个颗粒强度则颗粒破碎,聚集体的整体刚性降低,颗粒离散单元将被压实成连续体。因此,这样一个宏观压制效应是可以用来检验颗粒强度的[7-8]。在早期的文献[9]中我们研究了RDX颗粒聚集体的宏观压制响应特征和振荡特征,这里我们进一步给出三种不同颗粒品质(内部缺陷状态不同或者品质不同)的RDX晶体颗粒在压制下局部阶段的响应特征。

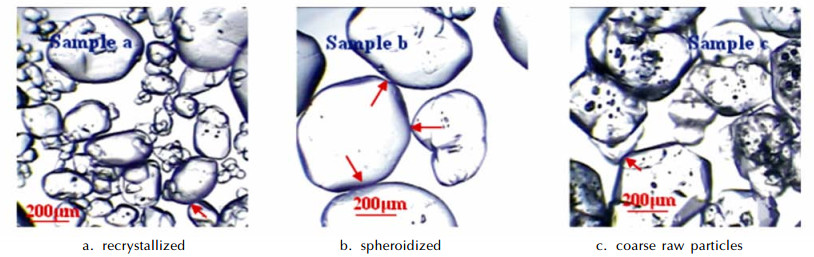

三种不同品质(状态)RDX晶体颗粒的光学形貌图片见图 2所示,它们分别是粗原颗粒,代号c,利用粗原颗粒重结晶后的获得颗粒a以及进一步球形化处理后得到的外形规则的颗粒b。所用样品的信息见表 1。各自取样约2 g药量放入内径为15 mm的钢制模具中,在Intron5582试验机上进行压制,获得压制曲线见图 3。

|

图 2 三种不同品质的RDX颗粒 Fig.2 Three types of RDX particle |

| 表 1 压制用颗粒样品信息 Tab.1 Details of the particle samples |

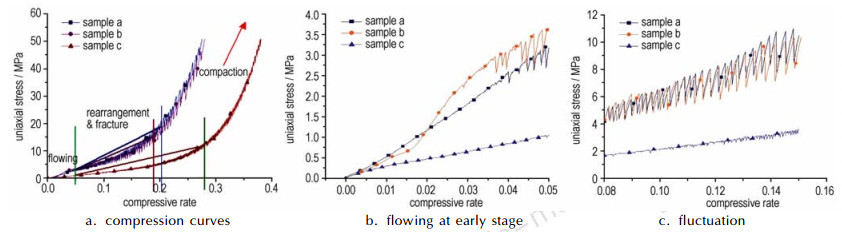

|

图 3 晶体颗粒压制曲线与阶段分区 Fig.3 Compression curves and the divided stages |

图 3a是压制过程全曲线,整个压制过程分为三个阶段[8]:即初始颗粒流动阶段,中间破碎阶段和后期压实阶段。从图 3a曲线可以看出,重结晶和球形化处理的晶体颗粒其压制曲线要比粗原颗粒的压制曲线“陡峭”,按照文献[8]方法,计算得到曲线在破碎阶段的斜率即初始割线模量分别为89.5 MPa(重结晶), 85.0 MPa(球形化), 48 MPa(粗原颗粒)。图 3c是从全曲线的破碎阶段截取的,可以看出破碎阶段的压制曲线是锯齿形的振荡曲线。观察振荡幅值,可以看出粗原颗粒与重结晶颗粒之间的明显差异。通过曲线测量,重结晶a颗粒的振荡幅值约为1.8 MPa(球形化晶体颗粒的振荡幅值也基本接近于这个值),而粗原颗粒的振荡幅值则非常小,约为0.2 MPa。曲线振荡的发生是因为压制过程中的颗粒破碎后造成,即当外载荷逐渐增加到颗粒许用破碎强度时,颗粒发生破碎,聚集体需要重排以维持新的堆积方式,从而造成压制应力跌落,这和文献[9]的观察一致。考察粗原颗粒c的平均粒径420 μm和重结晶颗粒a的平均粒径450 μm,尽管二者比较接近,但是二者的振荡幅值差距为9倍。

在压制试验完成后,将压实颗粒用蒸馏水浸泡分散,然后进行粒度检测,所得数值列入表 1。通过定义破碎比,即用压制前颗粒的平均粒径(d50)比上压制后的颗粒平均粒径(d50′),来代表颗粒破碎程度,相应计算的破碎比数值也列入表 1。从破碎比和振荡幅值之间的对比分析可以看出,粗原颗粒的凝聚强度远低于重结晶颗粒,其破碎比为1.53,最易破碎形成较小粒径,而球形化颗粒b尽管在振荡幅值上与重结晶颗粒比较一致,但破碎比最小,表明尽管颗粒形状对颗粒破碎程度造成一定程度影响,但是,颗粒的内部品质,即缺陷含量多少是决定颗粒破碎程度的主要因素,这再次验证了文献[7]的结论。从图 2的光学图片可以直观的观察到粗原颗粒内部有较多孔洞型缺陷,这些内部缺陷的存在,易造成晶体颗粒破碎。分析认为,在冲击载荷下,外界刺激能量只需分配较少份额即能促使晶体颗粒破碎,那么分配给微裂纹扩展的塑性功并造成含能物质微喷射的能量份额将更多,更易引起化学分解和剧烈反应。从这个角度,可以将晶体的力学性质与起爆和安全性质相互联系,它同时解释了为何高品质的含能晶体拥有较低的冲击波感度,即重结晶晶体以及球形化颗粒去除了较多内部缺陷,提高了晶体凝聚强度,那么颗粒破碎所需的能量份额更多,而分配给化学分解所需的份额则相对减少,因而在冲击波感度试验中,表现出较高的反应阈值。

2.2 RDX单晶体的微细观断裂尽管在实际应用中,RDX多以微米尺寸量级的晶体颗粒形式出现,但是RDX大单晶体则给我们提供了深入认识晶体断裂的可能。如引言述及,在颗粒聚集体中,单个颗粒的接触情况造成复杂应力状态,而这当中有些接触形态可以抽取出来作模型化研究。在图 2所示的RDX晶体颗粒堆积中,箭头所示的接触点是接触应力高度集中的位置,颗粒在这些位置的破碎几率远高于其接触区域,而这种点接触形态是一种典型的“颗粒压痕”模式。即便是同种性质的颗粒(即具有相同弹性模量与硬度),具有“优势”几何形状的颗粒也会有压入相邻颗粒的趋势,M.Chaudhri的早期实验[10]证明了这一点。但是,和前面讨论单个颗粒的强度问题一样,要测量颗粒接触位置的力学参数,比如屈服应力和断裂韧性都是极其困难的,文献报道用焦散线的方法获得了模拟颗粒接触位置的直接接触力[11],但是其模拟颗粒的尺度在毫米量级,与实际含能颗粒尺寸仍有较大差距,而且未能做到颗粒破碎。压痕法的出现为研究含能晶体微细观的屈服和断裂提供了好的途径[12-14],尤其是纳米硬度法,其压头尖端包络直径可以小至数百个纳米,可以直接作用在微小区域并以毫牛级别的微小力造成断裂而没有安全上的风险,使得研究含能晶体的微细观断裂成为可能。

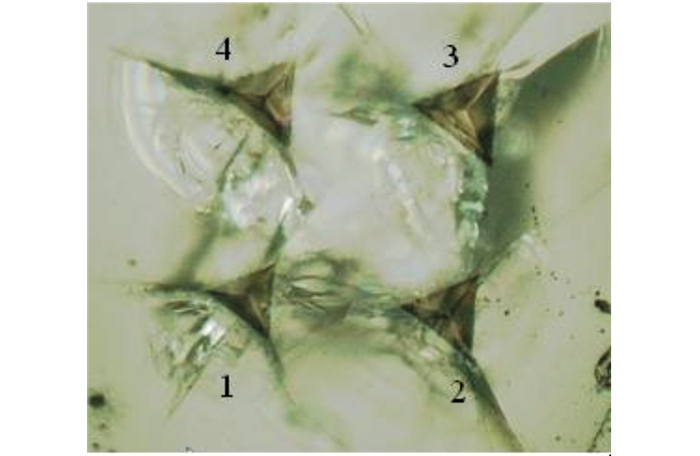

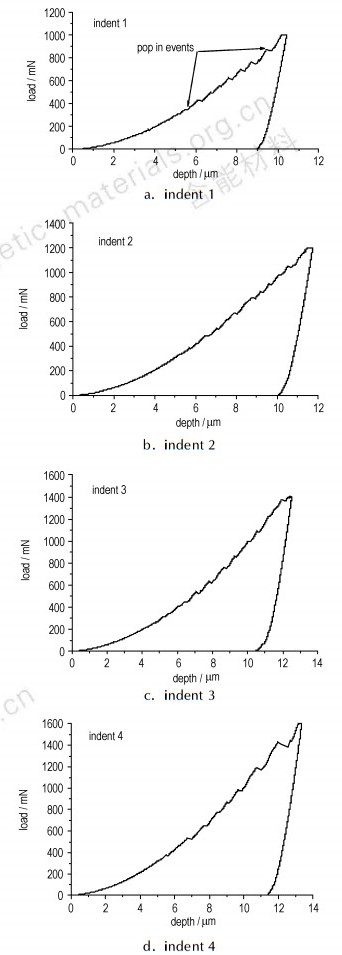

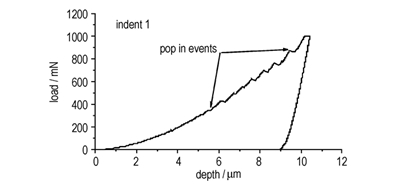

本研究培养了高质量的RDX单晶体,选取了其最大生长显露面(210)作为压痕工作面。在(210)面上预设了四个压痕位置,每个压痕位置间距为500 μm,4个位置施加的加载卸载速率一致,但加载的峰值有所差别,即从1点开始,每个位置的峰值载荷依次递增到1000,1200,1400, 1600 mN。使用Berkovich金刚石压头进行压痕试验,利用光学显微镜观察和记录了各点断裂形貌,如图 4所示,同时记录了对应各点的加载/卸载曲线,如图 5所示。图 4的断裂形貌表明了压痕致裂纹是深入晶体内部的复杂的裂纹系,从压痕3和压痕4可以观察到半币状的裂纹系(由台阶状的解理面形成的干涉条纹)。

|

图 4 压痕形貌 Fig.4 Morphology of indents on face (210) |

|

图 5 加载卸载曲线 Fig.5 Loading/unloading curves during nano-indentation |

从图 5所示的加载卸载曲线可以看出RDX晶体的几个断裂特征:a)加载曲线表现出规则“跳突”(pop in),表明加载阶段发生了细观尺度的晶面滑移;b)加载初始段比较平滑,过了某一临界应力后才发生跳突现象,表明RDX单晶体存在一个明显的从弹性到塑性转变的屈服应力(屈服强度),此屈服应力对于计算和预测RDX晶体的弹—塑性转变非常有价值,而利用压痕法可以测定屈服应力:根据压头的形状和加载力,计算出发生首次跳突的初始应力,这个应力即作为屈服应力。利用平均压力的定义式(1)和Berkovich的面积函数(2)可以来计算初始跳突应力(p)。

| $ p=\frac{F}{A} $ | (1) |

| $ {{A}_{\rm{max}}}=24.56h_{c}^{2}+{{c}_{1}}{{h}_{c}}+{{c}_{2}}h_{c}^{1/2}+\ldots \ldots +{{c}_{n}}h_{c}^{\frac{1}{n-1}} $ | (2) |

这里,F代表外载荷,A代表接触面积,hc表示接触深度,近似情况下,可以将(1)改写为:

| $ p=\frac{F}{24.5h} $ | (3) |

式中,h代表压入深度。计算出初始跳突应力p,即屈服应力为456 MPa,而同时测定的RDX的硬度值为550MPa,表明在远低于硬度值的应力下,RDX在(210)面已经发生细观断裂。进一步,根据加载卸载曲线,计算出规则跳突的振荡幅值约为8 MPa,这个幅值对应的压入深度约为1微米(即加载卸载曲线的横坐标所示的深度)。为何这个压入深度刚好是1 μm, 目前还缺少更严格的理论和实验证据,但推测1 μm可能是RDX单晶体生长过程中RDX分子在(210)面上的最大周期性堆积厚度,即晶体生长过程中分子不断堆积,但是超过这个最大厚度层后,最优的生长取向会发生扰动,这个扰动(其时间和空间位置)决定了晶体生长缺陷成核位置,也决定了内生缺陷(比如生长位错等)的尺寸在1个到数个微米量级,这恰好是对起爆起作用的“热点”的尺寸大小,而压入过程中加载曲线的规则跳突,则是压头逐渐穿过堆积层的细观响应。

3 结论颗粒压制过程发生的压制力振荡与颗粒破碎有密切关系,而颗粒的破碎程度反映了单个颗粒的凝聚强度性质。粗原RDX压制后的破碎比为1.53,高于重结晶的1.47和球形化处理的1.17,表明粗原颗粒具有较低的凝聚强度,更容易破碎,而球形化颗粒则不宜破碎,反映在压制曲线上,则是粗原颗粒的压制曲线振荡最小。

通过微细观的压痕断裂试验发现了在加载阶段的规则跳突现象。计算RDX的初始跳突应力即屈服应力约为456 MPa,远低于硬度值550 MPa。加载卸载曲线的振荡应力约为8 MPa,对应在RDX晶体内部的深度约为1 μm,推测这个深度可能与晶体生长取向的最大周期性堆积层有密切关系,解释这一现象的内在机理有重要意义,值得进一步深入研究。

| [1] |

Teipel Ulrich.

Energetic Materials[M]. Wiley-VCH Verlag GmbH&Co. KGaA: 2005 |

| [2] |

Huang Hui, Xu R J, Kang B, et al. Recent Advances on Reduced Sensitivity Energetic Crystals at Institute of Chemical Materials in China[C]//42ed International Annual Conference of ICT, Karlsruhe, Germany, 2011, V28.

|

| [3] |

Doherty R M, Nock L A, Watt D S. Reduced Sensitivity RDX Round Robin Programme-Update[C]//37th International Annual Conference of ICT, Karlsruhe, Germany, 2006, 45: 27-30.

|

| [4] |

Field J E, Swallowe G M, Heavens S N. Ignition mechanisms of explosives during mechanical deformation[J].

Proc R Soc Lond Serial, 1982, 382: 231-244. DOI:10.1098/rspa.1982.0099 |

| [5] |

Field John E. Hot spot ignition mechanisms for explosives[J].

Acc Chem Res, 1992, 25: 489-496. DOI:10.1021/ar00023a002 |

| [6] |

Leiber Carl-Otto.

Assessment of safety and risk with a microscopic model of detonation[M]. Elsevier B V: 2003 |

| [7] |

LI Ming, Huang Ming, Kang Bin, et al. Quality evaluation of RDX crystalline particles by confined quasi-static compressing method[J].

Propellants, Explosives, Pyrotechnics, 2007, 32(5): 401-405. DOI:10.1002/(ISSN)1521-4087 |

| [8] |

李明, 温茂萍, 黄明, 等. 压缩刚度法评价含能晶体颗粒的凝聚强度[J].

含能材料, 2007, 15(2): 2244-248. LI Ming, WEN Mao-ping, Huang Ming, et al. Evaluation of coherence strength of energetic crystalline granules by compressive stiffness method[J]. Chinese Journal of Energetic Materials (Hanneng Cailiao), 2007, 15(2): 2244-248. |

| [9] |

李明, 黄明, 徐瑞娟, 等. RDX晶体颗粒聚集体压缩刚度曲线的振荡分析[J].

含能材料, 2010, 18(5): 483-486. LI Ming, HUANG Ming, XU Rui-juan, et al. Fluctuation analysis of compression curves of RDX crystalline ensembles[J]. Chinese Journal of Energetic Materials (Hanneng Cailiao), 2010, 18(5): 483-486. |

| [10] |

Hagan J J, Chaudhri M M. Fracture surface energies of high explosives PETN and RDX[J].

Journal of Materials Science, 1977, 12: 1055-1058. DOI:10.1007/BF00540993 |

| [11] |

Li M, Zhang J, Fang J, et al. Dynamic analysis of contact forces in impacted disk assembles by shadow technique of caustics[J].

The Journal of Strain Analysis for Engineering Design, 2006, 41(8): 609-622. DOI:10.1243/03093247JSA107 |

| [12] |

Oliver W C. An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation[J].

J Mater Res, 1992, 7: 1564 DOI:10.1557/JMR.1992.1564 |

| [13] |

Oliver W C. Measurement of hardness and elastic modulus by instrumented indentation: Advances in understanding and refinements to methodology[J].

J Mater Res, 2004, 19(1): 3-20. DOI:10.1557/jmr.2004.19.1.3 |

| [14] |

张泰华.

微/纳米力学测试技术及其应用[M]. 北京: 机械工业出版社, 2005.

ZHANG Tai-hua. Test technology and Applications of Micro/Nano-mechanics[M]. Beijing: Mechine Industry Press, 2005 |

The regular “pop in” occurs on the loading/unloading curve, which shows mseoscal fracture takes place on face (210) of RDX crystal after initial elastic deformation.