2. 中国工程物理研究院研究生部, 四川 绵阳 621900

2. Graduate School of CAEP, Mianyang 621900, China

压装高聚物粘结炸药(PBX)具有能量高,力学性能好等优点,但是药柱中的损伤缺陷往往会影响其安全性能[1-4]。目前,关于PBX中炸药晶体在应力作用下的损伤机制、损伤效应的研究还比较薄弱,对微(细)观损伤现象及表(界)面特征研究散见于少量文献。本文从普通炸药晶体为基的PBX着手,综述了机械载荷作用下晶体微(细)观结构的演化及损伤的产生机制,损伤对宏观性能的影响,损伤度的表征等,以期对减少压制PBX中炸药晶体损伤的研究提供帮助。

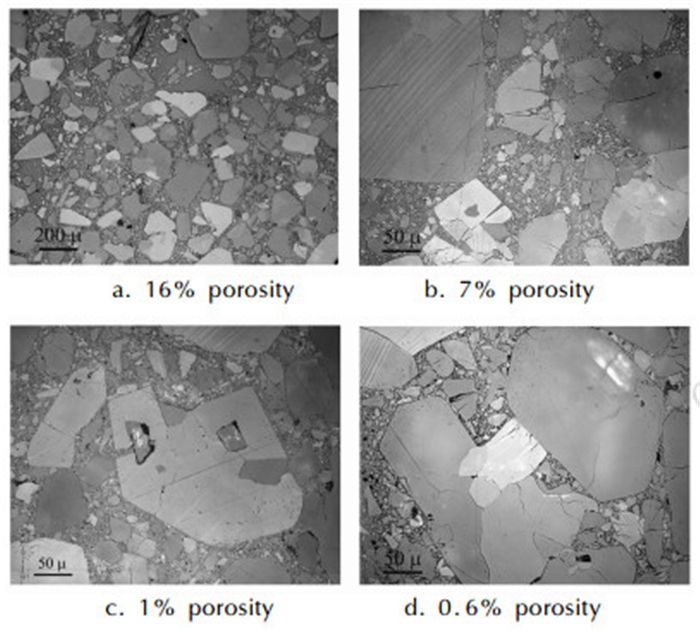

2 压制PBX中炸药晶体损伤的形成压装PBX一般由炸药颗粒、粘结剂和其他添加剂组成,制成造型粉后,按产品要求采用压装工艺成型。炸药颗粒与粘结剂组成的混合体系在压制过程中一般可分为三个阶段[5]。第一阶段是颗粒的重排,在这一阶段,颗粒发生明显流动,颗粒之间的孔隙逐渐减少,小颗粒填充到大颗粒间隙,晶体本身结构不会发生明显变化;随着颗粒间隙的减少,颗粒之间的作用力逐渐变大,压制过程进入第二阶段,即颗粒的损伤破碎阶段,由于颗粒间相互挤压、剪切作用增强,不同颗粒因不同的损伤阈值而先后产生损伤,如裂纹、断裂等,以释放其承受的压力;随着压制压力的增高,颗粒破碎达到一定程度,颗粒间基本无孔隙,压制过程进入第三阶段,即压实阶段,这一阶段也存在晶体的损伤断裂,但没有第二阶段产生的多。图 1为HMX基PBX中晶体损伤的演化图[6],从图中可以看出在孔隙率为16%时,炸药晶体未发生明显的损伤变化,主要是进行颗粒之间的重排,占领孔隙的位置;当孔隙率降低到7%时,一些大颗粒晶体的边界开始出现裂纹;当孔隙率降为1%和0.6%,出现的损伤明显增多,并且出现孪晶和晶内裂纹。

|

图 1 HMX晶体损伤演化图[6] Fig.1 The evolution of damage in HMX crystal |

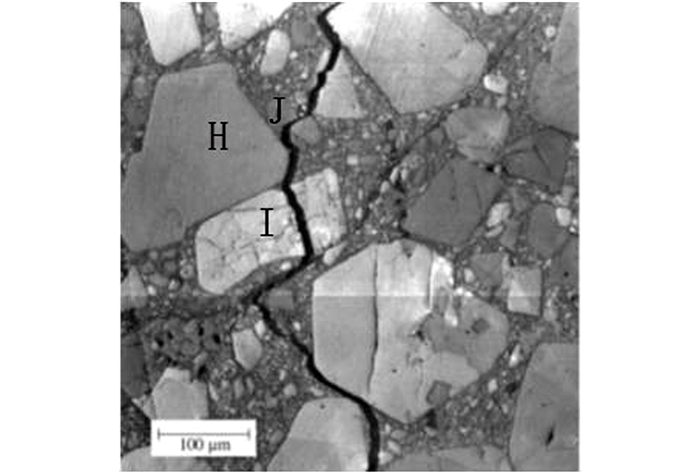

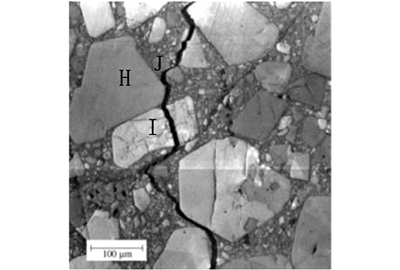

细观图 1中损伤产生的位置,可以发现裂纹更易在颗粒与颗粒接触点处产生,且多集中在粒径较大的颗粒中,若晶体颗粒内部存在孔洞等初始缺陷,压制损伤亦容易在此成核。同时,P.J.Rae等[7]在研究压制PBX中炸药晶体损伤时,也得出裂纹产生位置的一些规律。如图 2所示,晶体I和H相互接触挤压,导致晶体I发生穿晶断裂,这说明应力集中易发生在颗粒间的接触点上,同时,他还指出,孪晶晶面及晶内孔洞等薄弱处也易形成应力集中。由图 2还可发现大颗粒晶体存在的区域会影响粘结剂脱粘的路径,也就是说粘结剂脱粘一般发生在大颗粒晶体边缘。由此可见,若以高品质炸药晶体为主体炸药,并且提高粘结剂炸药的包覆程度,不仅能够减少炸药原材料中的初始缺陷,还能够避免在缺陷等薄弱地区和颗粒接触点出现应力集中,这将有利于减少晶体压制损伤的产生。

|

图 2 晶体I、J的存在改变脱粘的路径,并且导致本身发生穿晶断裂[7] Fig.2 Crystal I and J change the debonding path with transgranular fracture in themselves[7] |

在压制过程中,损伤的产生与损伤度的大小与压力大小密切相关。Palmer等[8]对HMX单晶压缩变形及断裂过程的研究发现,当压力增加时,单晶中出现孪晶带,由于缺陷的影响,孪晶变形受到抑制,晶体发生断裂,这表明HMX炸药晶体能承受一定的塑性变形,表现出“微塑性”,压力升高,即表现出晶体的脆性特征;Burnside等[9]直接对HMX颗粒进行压实实验,研究不同压力引起的颗粒破碎,发现压力越高,晶体粒径同压制前变化越大,破碎越严重;C.B.Skidmore等[6]在分析不同孔隙率的PBX9501的冲击波感度时指出压制压力越大,药柱孔隙率越低,晶体损伤越严重。在压制PBX时,选用较高的压制压力的目的在于使药柱的压装密度达到合格要求,但是,压力越高,晶体损伤越严重,两者存在矛盾。从配方的角度考虑,要在压力相对较低时得到理想的压制密度,需考虑增强炸药固体颗粒或造型粉之间的流动性,如采用级配装药等,减少晶体的压制损伤。

在药柱成型过程中,P.D.Peterson[10]考虑到药柱中炸药晶体与压头的相对位置关系,分别研究了压制PBX药柱中上中下三部分的晶体损伤情况,发现产生断裂的晶体主要集中在药柱的上部(靠近压头)、底部(远离压头)以及药柱的边缘部分;药柱的中心区域为所谓的安全区域,晶体发生较少的断裂。另外还发现在一定的压力下,断裂后的晶体存在一最小极限粒径,很少有小于最小极限粒径的晶体存在,这说明晶体分布达到某一级配时,即使这种级配是在压制过程中晶体断裂破碎后达到的,这种合理的级配会增加颗粒间的接触点,有利于分散压力,减少进一步的损伤,从这个方面讲,考虑级配装药亦有利于减少晶体损伤的产生。

除了大量炸药固体颗粒外,PBX药柱中包含部分粘结剂,虽说粘结剂含量较少,一般低于整个配方质量的10%,但是粘结剂属于高分子基复合材料,它们表现出的力学性能与单相固体颗粒材料大为不同,因此粘结剂本身物化性质的不同也会对炸药晶体的损伤造成影响。T.Eich等[11]发现不同粘结剂体系的PBX炸药其力学性能不尽相同,其中以氟橡胶为粘结剂的PBX药柱的弹性模量高达1277 MPa,表现出较好的刚性,以硅树脂为粘结剂的PBX药柱的弹性模量仅为28 MPa,表现出较好的塑性,塑性较好的粘结剂易通过形变吸收外界压力,减轻炸药晶体上的应力集中。同时,粘结剂在不同温度下表现出不同的流塑性,选择合适的压制温度亦很重要。梁华琼等[12]对HMX基PBX在相同压力下分别进行冷压(25 ℃)和热压(70 ℃)处理,发现压力较高时,冷压制品中部分炸药颗粒会发生明显破碎,而热压制品中炸药颗粒则保持了较好的形貌,这是因为当温度较高时,粘结剂的流塑性较好,一方面能够增强颗粒间的流动性,减少颗粒间的摩擦,另一方面能够通过塑性形变吸收部分压力。但是在药柱冷却过程中应注意温度应力的卸载速率,避免过快而导致晶体损伤。

综上所述,压制PBX内部的损伤主要来自两方面:一是炸药晶体内部本身存在的孔洞、裂纹等初始缺陷;二是在压制成型过程中引入的压制损伤。引起炸药颗粒损伤的因素较多,主要表现在炸药晶体颗粒本身的性质,如颗粒分布、颗粒品质和粘结剂包覆状态等;压制条件,如压制压力、压制温度等。减少晶体颗粒的压制损伤的产生,就需要综合考虑这些条件,得到理想的配方及压制方式。

3 炸药晶体损伤对PBX宏观性能的影响为探索炸药内部的微孔洞、微裂纹以及压制后的晶体损伤对其安全、力学等性能的影响,很多学者作了相关的研究。

Borne等[13-14]对三批不同品质HMX晶体为基的浇注PBX进行射弹撞击实验,发现当晶内缺陷含量为0.1%时,爆轰阈值弹速为1100 m·s-1;当晶内缺陷增加到0.3%时,爆轰阈值弹速降为830 m·s-1,当晶内缺陷进一步增加到0.45%时,爆轰阈值弹速降为760 m·s-1,降低了约30%。Baillou等[1]研究表明,冲击波感度主要与晶内孔隙率有关,只要这些缺陷尺寸在几个微米至几十微米之间,冲击波感度随缺陷数量和尺寸的增加而增加。Lecume等[15]借助原子力显微镜等表征纳米尺度的晶体缺陷,结果表明,冲击波感度与这些缺陷的直径和深度没有直接的关系,但与这些缺陷的数量有直接关系,炸药晶体表面孔洞数量越少,相应的感度也越低。由此可见,不管晶体缺陷是微米级还是纳米级,炸药晶体的撞击感度、冲击波感度都随着初始损伤的增加而升高。

Langston等[16]将压制PBX中的HMX晶体回收后,对其单独进行撞击感度测试,发现由于压制过程中颗粒产生损伤,撞击感度与未压制的HMX晶体相比,提高了10%~23%。

A.Lefrancois等[17]将受损的HMX晶体再次压制成型,用激光速度干涉仪(VISAR)测量PBX炸药冲击起爆过程中的自由面速度历程。结果表明,有初始压制损伤的试样速度增加更快,入射冲击波压力越高,两者的差别越显著。由此可见,PBX炸药压制过程中,炸药在初始损伤的基础上会产生新的更多的缺陷,从而给炸药提供了潜在的热点,热点的增多将导致炸药感度的提高,也使得冲击过程中炸药能量释放加快,爆轰的建立过程也相应加快。但在文献[6]中,C.B.Skidmore等在对不同孔隙率PBX炸药进行冲击波感度实验时发现,冲击波感度随着PBX炸药孔隙率的降低而降低,可能是因为晶间孔隙的减少导致热点的减少,这似乎说明晶体中产生的压制损伤对冲击波感度的影响没有药柱中孔隙率大小对冲击波感度的影响大,这个观点并未在其它文献中有更多的介绍,有待进一步研究。

李明等[5, 18-19]在对普通RDX晶体和降感RDX晶体进行压缩刚度比较时,得出降感RDX样品的初始割线模量远高于普通RDX的初始割线模量,并且压力-相对位移率曲线中的振荡幅度也高于普通RDX的振荡幅度,这正是因为普通RDX中存在较多的裂纹、孔洞等降低了晶体材料的力学强度,使得晶体的破碎阈值降低。由于晶体在压制过程中已经产生损伤,若对压制成型后的药柱进行力学性能的测量,得到的结果反映的是晶体损伤后药柱的力学性能,从这个角度讲,晶体未损伤时药柱的力学性能无法通过实验来获得,但是可以通过模拟来得到相关数据;同时,借助压缩刚度法测量回收晶体(存在压制损伤)的晶体凝聚强度也能获得压制损伤对晶体力学性能带来的变化,目前这方面的研究还未见报道。

4 压制PBX中炸药晶体损伤的表征PBX的宏观性能受晶体的损伤影响很大,为了探索损伤对PBX的宏观性能的影响关系或规律,应对损伤缺陷的进行准确表征。这有助于认清损伤的本质,避免由于压制缺陷造成的宏观性能改变。炸药微观结构的定性和定量表征是一项非常复杂的工作,使用的仪器、手段要具有从毫米级到埃尺度范围内的探测能力,需要探测炸药晶体表面并且能够观察晶体内部情况,由于现阶段还没有一种表征技术能够单独完成这些检测要求,因此需要将多种表征方法配合使用。

表征炸药晶体损伤直观的定性测量方法有电子显微镜、折光匹配显微镜、偏光显微镜、表观密度等测量方法,这些方法能给出晶体的形貌、内部孔隙及PBX切片上的裂纹等信息,但是并不能给出定量的数据,并且对表征材料进行处理时会引入二次损伤,比如利用电子显微镜观察时,会造成晶体的强辐射损伤[20];超声波测量时,在超声作用下晶体也会出现断裂等[21]。

为了定量表征缺陷的分布及尺寸,国内外进行了大量研究。李敬明等[22]用电子湮没寿命谱(PALS)研究了热处理对TATB基PBX炸药微结构损伤的影响,通过探测正电子的寿命长短得出了热处理前后TATB基PBX内部孔隙的大小和孔隙的数量;张伟斌等[23]利用微焦点X射线体式CT(μVCT)技术定量测得了几十微米以上尺寸的HMX炸药晶体内部的细小孔隙缺陷;Mang J.T.等[24-26]利用X射线小角散射(SAXS)与中子小角散射(SANS)方法研究了TATB、HMX和PBX等含能材料的微观结构,获得了纳米级的孔隙尺度,陈波等[27]利用同步辐射作为X射线源对TATB钝感炸药进行了小角散射实验测量,获得了TATB内部微孔大小等结构数据, 虽然借助原子力显微镜也能获得炸药晶体中纳米尺度的缺陷,但是其统计范围比较窄,一般情况下仅为10 μm×10 μm的统计区域[15];Michael Herrmann等[28]利用X射线衍射仪直接对不同品质的HMX、RDX等晶体颗粒进行检测,发现内部缺陷少的炸药晶体其微应力也相应较小, 对应衍射峰出现宽化现象。

同时,一些在线检测技术线也运用到对损伤演化的研究中。谭武军等[29]用声发射信号检测系统获取RDX晶体颗粒在压制过程中的声发射信号,发现信号幅度、波击计数和上升时间随时间的变化曲线均能分出明显的3段,分别与颗粒压制过程的3个阶段对应,即颗粒重排、变形破碎和压实阶段,在一定程度上反映了颗粒材料力学行为的变化规律;P.J.Rae等[7]利用云纹干涉仪在线监控药柱在巴西圆盘实验中的应力分布情况,有助于更直观地判断损伤产生的位置;周忠彬等[30]利用配有加载装置的扫描电镜实时观测的数字散斑相关技术,实现了对半圆盘状PBX材料拉伸破坏过程中的全场变形及微区域变形场的测量。

晶体压制前后的粒度分布及比表面积大小也可用来表示损伤的情况。粒度的分布使用激光粒度仪测得,压制后的晶体通过溶剂深度腐蚀粘结剂回收得到。Burnside[9]、梁华琼等[12, 31]分别使用激光粒度仪测得炸药晶体颗粒压制前后的粒度分布,根据粒径分布的变化探索了压力、温度等外界条件对损伤产生的影响。为了更准确地测得晶体颗粒压制前后的比表面积,Burnside等[9]选用气体吸附方法进行测量,度量了HMX晶体颗粒在不同压力下的破碎程度。

综上所述,PALS、μVCT、SAS等方法能定量地表征晶内缺陷,尤其是晶内孔隙的数量及分布,在线检测技术能更直观实时地反映晶体损伤的演化过程,若将这些数据与压制前后粒度分布、比表面积变化相关联,可以更好地探明孔隙与晶体断裂损伤的内在联系。

5 压制PBX中晶体的损伤模型材料微细观结构的变化规律一般通过材料的本构关系进行表征。但是,由于现有试验条件的限制,特别是PBX炸药材料的特殊性及其应用的局限性,要搞清楚其微细观结构的变形机制比较困难。因此,可建立相似的模型来研究材料的损伤变形规律。

损伤模型的构建需要准确的炸药晶体的力学参数,而随着人们对高能炸药性质认识的不断深入,对炸药晶体的力学性能的测量也越来越准确。表 1[32]给出了几种高能炸药晶体的力学参数,这些参数将有助于了解晶体损伤产生的规律,为损伤的建模提供可靠的数据。其中E为弹性模量;KIC为断裂韧性;γ为断裂表面能。

| 表 1 几种单质炸药的力学性能[32] Tab.1 Mechanical property of several explosive compounds |

使用计算机技术可对压制PBX炸药进行建模,采用有限元的方法可模拟晶体的损伤演化。

黄涛等[33]借助流形元法对PBX炸药细观损伤破坏过程进行了模拟,分析了拉伸和压缩加载条件下界面脱粘、晶体断裂和粘结剂开裂等不同损伤破坏现象,并考察了初始微裂纹对损伤的影响。对于新裂纹的起裂,一般采用以应力为变量的判据,黄涛等[29]在文中采用摩尔-库仑准则作为裂纹起裂的判据:(1)当第一主应力大于材料的抗拉强度时,材料发生拉伸破坏,产生新裂纹;(2)当某点的最大剪应力大于材料的抗剪强度时,材料发生剪切破坏,产生新裂纹。用σ1、σ3分别表示第一和第三主应力,T0为材料抗拉强度,F为粘结力,ϕ为摩擦角,则以上判据可以表示为:

(1) 拉伸破坏:

(2) 剪切破坏:

| $ \begin{array}{l} {\rm{当}}\frac{{{\sigma _1} + {\sigma _3}}}{2} > 0, 0 < {\sigma _1} < {T_0}{\rm{时}}, \frac{{{\sigma _1} - {\sigma _3}}}{2} = F;\\ {\rm{当}}\frac{{{\sigma _1} + {\sigma _3}}}{2} < 0, 0 < {\sigma _1} < {T_0}{\rm{时}}, \frac{{{\sigma _1} - {\sigma _3}}}{2} = F{\rm{cos}}\phi - \frac{{{\sigma _1} + {\sigma _2}}}{2}{\rm{sin}}\phi \end{array} $ |

对于已存在的裂纹,根据应力强度因子理论,采用材料的断裂韧性KIC作为裂纹是否扩展的判断标准,并采用最大环向应力理论确定裂纹扩展的方向。根据二阶流形元求出位移场,用带有裂纹尖端奇异解的奇异边界元法求取应力强度因子。裂纹的扩展方向与现有裂纹方向的夹角θ0可用公式(1)来确定

| $ {K_{\rm{Ⅰ}}}{\rm{sin}}{\theta _0} + {K_{\rm{Ⅱ}}}(3{\rm{cos}}{\theta _0} - 1) = 0 $ | (1) |

式中,KⅠ、KⅡ为第Ⅰ、Ⅱ型应力强度因子。

对于复合型裂纹问题,当满足式(2)时,裂纹开始沿θ0方向扩展。

| $ {\rm{cos}}\frac{{{\theta _0}}}{2}({K_{\rm{Ⅰ}}}{\rm{co}}{{\rm{s}}^2}\frac{{{\theta _0}}}{2} - \frac{3}{2}{K_{\rm{Ⅱ}}}{\rm{sin}}{\theta _0}) = {K_{{\rm{IC}}}} $ | (2) |

但是在此模拟中,晶体形状采用球形,晶体颗粒均匀地分布在粘结剂中,颗粒之间没有接触,这些假设都过于理想化,与真实的模型相差比较大。

考虑部分炸药晶体本身含有裂纹、孔洞等原始缺陷,并且这些缺陷对材料的力学性能、爆轰性能的影响已得到极大的关注,其中粘塑性孔洞的坍塌、晶粒间或闭合裂纹间的摩擦是非均质炸药热点形成的两种主要机制[34-35],为此,采用数值模拟的方法研究含孔洞、裂纹的炸药材料的细观力学行为具有重要意义。徐松林等[36]采用基于细观动力学的三维离散元方法,模拟含有孔洞、裂纹的脆性材料在冲击加载下的力学行为,初步分析了不同孔洞率时此模型的坍塌过程,结果表明,裂纹的含量影响材料发生坍塌的临界载荷,材料在坍塌过程中的体积压缩则主要源于孔洞。傅华等[37]则采用离散元法对冲击作用下含孔洞的HMX晶体进行细观数值模拟,获得了孔洞坍塌和热点生成演化的细观过程。

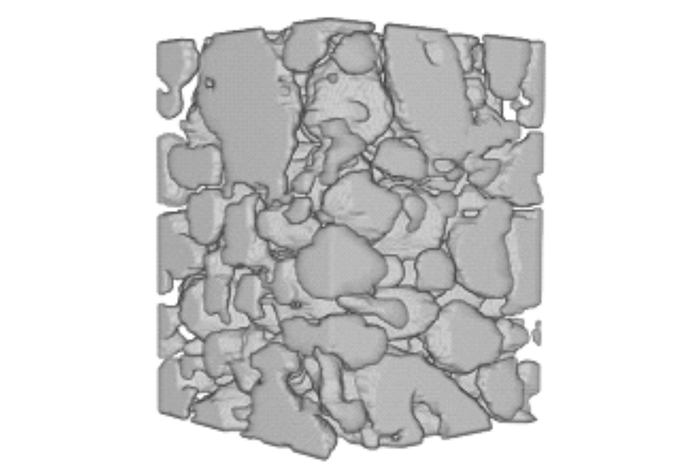

PBX是一种非均质的混合材料,颗粒粒径分布比较广,颗粒在粘结剂中呈无规则地排列,对之进行合乎真实情况的建模较困难,为此,可使用一种数字图像处理技术进行建模。杨新华等[38]提出了基于图像处理技术对沥青混合料作二维有限元分析的几何建模方法,得到了能够应用于力学计算的有限元模型,其初始图像是通过数码相机对混料试件切面拍照获得。因为图像处理需要记录足够多的骨料分布信息,故图片质量受光线强度、光线分布等外界因素的影响比较大。陈佩林等[39]则通过计算机断层扫描技术(CT)来获得初始图像,并建立起有限元模型,避免了上述影响。但是PBX炸药药柱与沥青混合料之间存在的较大差异是固体颗粒的尺寸大小不一样,前者大多是微米量级,后者大多是毫米量级,因此在对PBX进行图像取样时需要仪器具有更高的分辨率。G Scott等[40]运用断面X射线照相技术在不同角度下对PBX药柱进行一系列拍照取样,通过图像处理重构出PBX的三维模型(如图 3),进而分析了不同HMX含量和形貌对PBX体积模量和剪切模量的影响。

|

图 3 PBX的三维模型 Fig.3 The three-dimensional model of PBX |

上述模拟是以压制成型的PBX药柱进行再压缩试验模拟,以求得到药柱本身的力学行为,从成型过程来看,刘群等[41]利用非线性有限元法以炸药颗粒为研究对象,建立了球形炸药颗粒药床在模压条件下的计算模型,分析了炸药颗粒在压制成型过程中颗粒的细观力学行为。受限于计算条件,炸药颗粒被简化成粒径相同的球形颗粒,且规则排列,这显然与真实装药状态有较大差别。在计算条件允许的情况下,可充分考虑炸药颗粒粒径大小、粒径分布等对颗粒细观力学行为的影响。

由此可见,通过流形元法、离散元法等可对炸药晶体的细观力学行为进行理论模拟,为炸药的细观反应模型的建立提供了研究方法。通过图像处理技术也可对PBX药柱进行二维或三维的建模,在此基础上借助有限元分析可对炸药进行较真实环境下的模拟,探讨压力、温度、粘结剂、晶体性质等因素对损伤的影响。目前,这方面的报道不多,其结果的可靠性需在实践中去探讨。

5 结论与展望(1) 压制PBX损伤的来源主要来自两方面,一是炸药晶体内部本身存在的孔洞、裂纹等初始缺陷;二是在压制成型过程中引入的压制损伤。为了减少压制的损伤应从两方面进行解决,一是采用高品质炸药颗粒作为主体炸药,并且选用合适的颗粒级配与粘结剂, 从配方角度进行优化;二是在压制过程中选用合适压制压力与压制温度, 从成型条件进行优化。

(2) 损伤的存在会改变炸药的宏观性能,如提高炸药的撞击感度和冲击波感度,降低炸药的力学性能等;为了更好地避免由于损伤带来的性能改变,应在损伤的定量表征和在线测试方法上进行进一步研究,以期了解损伤产生的本质和规律,尽量减少损伤。

(3) 为了更好地预测损伤的产生,可利用计算机技术和图像处理技术,较真实地建立压制PBX炸药模型,计算模拟得到不同炸药在不同压力、温度、粘结剂等因素下的损伤情况,为研究材料微细观结构的变化规律提供新的途径。

| [1] |

Baillou F, Dartyge J M, Spyckereelle C, et al. Influence of crystal defects on sensitivity of explosives[C]//Tenth Symposium (International) on Detonation, Boston, 1993: 816-823.

|

| [2] |

Akhavan J, Burke T C. Polymer binder for high performance explosives[J].

Propellants, Explosives, Pyrotechnics, 1992: 271-274. |

| [3] |

陈鹏万. 含能材料的细观损伤[J].

火炸药学报, 2001(2): 58-61. CHEN Peng-wan. Damage in energetic materials[J]. Chinese Journal of Explosives & Propellants, 2001(2): 58-61. |

| [4] |

陈鹏万, 丁雁生. 含能材料装药损伤和力学性能研究进展[J].

力学进展, 2002, 32(2): 212-222. CHEN Peng-wan, DING Yan-sheng. Progress in the study of damage and mechanical properties of energetic materials[J]. Advances in Mechanics, 2002, 32(2): 212-222. DOI:10.6052/1000-0992-2002-2-J2001-055 |

| [5] |

李明, 温茂萍, 黄明, 等. 压缩刚度法评价含能晶体颗粒的凝聚强度[J].

含能材料, 2007, 15(3): 244-247. LI Ming, WEN Mao-ping, HUANG Ming, et al. Evaluation of coherence strength of energetic crystalline granules by compressive stiffness method[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2007, 15(3): 244-247. |

| [6] |

Skidmore C B, Phillips D S, Howe P M, et al. The evolution of microstructural changes in pressed HMX explosives[C]//Eleventh International Detonation Symposium, 1998: 556-564.

|

| [7] |

Rae P J, Palmer S J P, Goldein H T, et al. Quasi-static studies of the deformation and failure of PBX 9501[J].

Mathematical, Physical and Engineering Sciences, 2002, 458: 2227-2242. DOI:10.1098/rspa.2002.0967 |

| [8] |

Palmer S J P, Field J E, Huntley J M. Deformation, strengths and strains to failure of polymer bonded explosives[C]//Proc R Soc Lond A, 1993, 440: 399-407.

|

| [9] |

Burnside N J, Son S F, Asay B W, et al. Particle characterization of pressed granular HMX[J].

Shock Compression of Condensed Matter, 1997: 571 |

| [10] |

Peterson P D, Fletcher M A, Roemer E L. Influence of pressing intensity on the Micro-structure of PBX 9501[J].

Energetic Materials, 2003, 21: 247-260. DOI:10.1080/713770436 |

| [11] |

Eich T, Wild R. Influence of binders to the sensitivity of explosives[C]//International Annual Conference-Fraunhofer Institut Fur Chemische Technologie, 2003, P99.

|

| [12] |

梁华琼, 雍炼, 唐常良, 等. 压制过程中PBX炸药颗粒的破碎及损伤[J].

火炸药学报, 2010, 33(1): 27-30. LIANG Hua-qiong, YONG Lian, TANG Chang-liang, et al. Crack and damage of PBX during pressing[J]. Chinese Journal of Explosives & Propellants, 2010, 33(1): 27-30. |

| [13] |

Borne L. Microstructure effect on the shock sensitivity of cast plastic bonded explosives[C]//Proceeding Europyro 95, 6eme Congress International de Pyrotechnie, 1995: 125-131.

|

| [14] |

Borne L. Explosive crystal microstructure and shock sensitivity of cast formulations[C]//Eleventh International Detonation Symposium, 1998: 657-663.

|

| [15] |

Lecume S, Boutry C, Spyckerelle C. Structure of Nitramines Crystal Defects Relation With Shock Sensitivity[C]//35th International Annual Conference of ICT, 2004, V2.

|

| [16] |

Langston S B. Mechanical Failure of HMX Based PBXs and its Relationship to Impact Sensitivity[C]//26th International Annual Conference of ICT, 1995, P35.

|

| [17] |

Lefrancois A, Demol G. Increase of sensitivity of HMX-based pressed explosives resulting from the damage induces by Hydrostatic compression[C]//Proceedings of the 29th International Annual Conference of ICT, 1998, P33.

|

| [18] |

李明, 黄明, 徐瑞娟, 等. RDX晶体颗粒聚集体压缩刚度曲线的振荡分析[J].

含能材料, 2010, 18(5): 483-486. LI Ming, HUANG Ming, XU Rui-juan, et al. Fluctuation analysis of compression curves of RDX crystalline ensembles[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2010, 18(5): 483-486. |

| [19] |

LI Ming, HUANG Ming, KANG Bin, et al. Quality evaluation of RDX crystalline particles by confined quasi-static compression method[J].

Propellants, Explosives, Pyrotechnics, 2007, 32(5): 401-405. DOI:10.1002/(ISSN)1521-4087 |

| [20] |

潘颖. PBX复合材料内应力和损伤的初步研究[D]. 北京: 北京理工大学, 2000.

|

| [21] |

Penwan CHEN, Fenglei HUANG, Yansheng DING. Microstructure, mechanical properties and mechanical failure of polymer bonded explosives[C]//Proceedings of the 35th International Annual Conference of ICT, 2004, V19.

|

| [22] |

李敬明, 田勇, 赫小鹏, 等. 用正电子湮没寿命谱研究热处理对TATB基高聚物粘结炸药微结构的影响[J].

含能材料, 2005, 13(6): 378-381. LI Jing-ming, TIAN Yong, HAO Xiao-peng, et al. Effect of heat treatment on the Micro-structure of TATB based PBX by PALS[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2005, 13(6): 378-381. |

| [23] |

张伟斌, 戴斌, 田勇, 等. 微米级炸药晶体缺陷的μCT的试验研究[J].

CT理论与应用研究, 2009, 18(3): 60-65. ZHANG Wei-bin, DAI Bin, TIAN Yong, et al. Experiment study on Micron crystal defect of explosive based on μCT[J]. CT Theory and Applications, 2009, 18(3): 60-65. |

| [24] |

Mang J T, Skidmore C B, et al. Structural characterization of energetic materials by small angle scattering[R]. LAUR 99-319 4.

|

| [25] |

Mang J T, Skidmore C B, et al. Small-angle X-ray scattering study of intergranular poprosity in a pressed poweder of TATB[R]. LAUR 00-534 3.

|

| [26] |

Mang J T, Jseph Thomas, Hjelm, et al. Measurement of porosity in a composite high explosive as a function of pressing conditions by ultra-small-angle neutron scattering with contrast variation[J].

Propellants, Explosives, Pyrotechnics, 2010, 35(1): 7-14. |

| [27] |

陈波, 董海山, 董宝中, 等. 同步辐射SAXS技术在TATB含能材料微孔结构研究中的初步应用[J].

原子与分子物理学报, 2003, 20(2): 191-196. CHEN Bo, DONG Hai-shan, DONG Bao-zhong, et al. Application of SAXS in determination for microstructure of energetic material TATB[J]. Chinese Journal of Atomic and Molecular Physics, 2003, 20(2): 191-196. |

| [28] |

Herrmann M, Ulrich Forter-barth, Kempa P B. Size/Strain diffraction peak broadening of the energetic materials FOX-7, RDX and ADN[J].

Central European Journal of Energetic Materials, 2009, 6(2): 183-193. |

| [29] |

谭武军, 李明, 唐兴, 等. RDX晶体颗粒压制中的声发射现象[J].

火炸药学报, 2009, 32(1): 21-24. TAN Wu-jun, LI Ming, TANG Xing, et al. Acoustic emission in compression of RDX crystalline particles[J]. Chinese Journal of Explosives & Propellants, 2009, 32(1): 21-24. |

| [30] |

周忠彬, 陈鹏万, 黄风雷. PBX材料宏细观断裂行为的数字散斑相关法实验研究[J].

高压物理学报, 2011, 25(1): 1-7. ZHOU Zhong-Bin, CHEN Peng-wan, HUANG Feng-lei. An experimental study on the Micro/Macro fracture behavior of PBX using digetal speckle correlation method[J]. Chinese Journal of High Pressure Physics, 2011, 25(1): 1-7. DOI:10.11858/gywlxb.2011.01.001 |

| [31] |

梁华琼, 周旭辉, 唐常良, 等. HMX钢模压制的微观结构演变的研究[J].

含能材料, 2008, 16(2): 188-190. LIANG Hua-qiong, ZHOU Xu-hui, TANG Chang-liang, et al. Microstructural evolution of HMX during pressing[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2008, 16(2): 188-190. |

| [32] |

陈鹏万, 黄风雷.

含能材料损伤理论及应用[M]. 北京: 北京理工大学出版社, 2006.

|

| [33] |

黄涛. 高聚物粘结炸药损伤破坏的流形元法模拟. [D]. 北京: 北京理工大学, 2006.

|

| [34] |

孙锦山, 朱建士.

理论爆轰物理[M]. 北京: 科学出版社, 2000.

|

| [35] |

Dienes J K, Middleditch J, Kershner J D, et al. Progress in statistical crack mechanics: an approach to initiation[C]//Proceedings of the 12th Symposium(International) on Detonation. San Diego, 2002.

|

| [36] |

徐松林, 郭庆海, 唐志平, 等. 冲击载荷作用下脆性孔洞材料坍塌数值模拟分析[J].

岩石力学与工程学报, 2005, 24(6): 955-962. XU Song-lin, GUO Qing-hai, TANG Zhi-ping, et al. Numerical investigation on void collapse for brittle porous materials subjected to shock loading[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(6): 955-962. |

| [37] |

傅华, 赵锋, 谭多望, 等. 冲击作用下HMX晶体孔洞坍塌热点生成机制的细观数值模拟[J].

高压物理学报, 2011, 25(1): 8-14. FU Hua, ZHAO Feng, TAN Duo-wang, et al. Mesoscale simulation of collapse hot spot mechanism in HMX under shock loading[J]. Chinese Journal of High Pressure Physics, 2011, 25(1): 8-14. DOI:10.11858/gywlxb.2011.01.002 |

| [38] |

杨新华, 王习武, 陈传尧, 等. 用图像处理技术实现沥青混合料有限元建模[J].

中南公路工程, 2005, 30(3): 5-7. YANG Xin-hua, WANG Xi-wu, CHEN Chuan-yao, et al. Finite element modeling for asphalt mixture based on image processing technology[J]. Central South Highway Engineering, 2005, 30(3): 5-7. |

| [39] |

陈佩林, 虞将苗, 李晓军, 等. 基于数字图像处理技术的沥青混合料微观结构有限元分析[J].

安徽工业大学学报, 2006, 23(3): 327-330. CHEN Pei-lin, YU Jiang-miao, LI Xiao-jin, et al. Microstructure finite element analysis of asphalt mixture using digital image processing[J]. J of Anhui University of Technology, 2006, 23(3): 327-330. |

| [40] |

Scott G, Bardenhagen. Microstructure effects on PBX mechanical response[J].

High Explosives and Organic Materials, 2007: 40-41. |

| [41] |

刘群, 陈朗, 鲁建英, 等. 炸药颗粒压制成型数值模拟[J].

高压物理学报, 2009, 23(6): 421-426. LIU Qun, CHEN Lang, LU Jian-ying, et al. Numerical simulation of explosive particles compaction[J]. Chinese Journal of High Pressure Physics, 2009, 23(6): 421-426. |

Evolution of crystal microstructure under mechanical loading, characterization technology and the change of the macroscopical properties of PBX after pressed were summarized.