2. 中国人民解放军77221部队,云南 昆明 650000

2. The People′s Liberation Army 77 221 Troops, Kunming 650000, China

火工品是武器装备的功能首发元件,伴随着高新工程技术的发展,对火工品的安全性和可靠性的要求也越来越高[1],半导体桥火工品在这方面取得了突破性的进展。半导体桥(Semiconductor Bridge,SCB)火工品诞生于1968年[2],它具有高瞬发度、高安全性、高可靠性、低发火能量以及能与数字逻辑电路组合等优点[3]。半导体桥真正引起人们的重视是在20世纪80年代中期[4],美国山迪亚实验室对其进行了大量的研究、改进和完善,于1987年获得专利[5];半导体桥火工品已用于数字化或智能化武器、卫星姿态控制、弹药弹道修正、民用安全气囊和爆破工程等,已成为微型点火和传爆序列芯片研究和应用领域的热点。

半导体桥火工品的核心元件是半导体桥芯片,即换能元件,其结构和性能直接影响半导体桥火工品的性能;半导体桥的换能元件由半导体材料或者与其他适合的材料通过微电子加工工艺制作而成,半导体材料的电阻随温度升高呈现阶段性变化,在一定温度点电阻突变是其作用迅速的直接原因。多晶硅半导体桥在实际应用中要求与含能材料紧密接触,否则可能导致不可靠点火,影响武器系统的正常使用[6]。复合半导体桥火工品是一类改进的新型火工品,其换能元件由半导体桥材料与可反应材料构成,通过可反应材料之间的化学或物理反应所释放的能量达到点火起爆的目的。这种复合半导体桥火工品不但发火所需能量低、安全性好、作用迅速,而且具有更高的温度和输出能量,在输入能量不变的情况下有望提高半导体桥点火能力。

Bickes等[7]综述了1995年之前的数种半导体桥火工品(多晶硅半导体桥、钨半导体桥、半导体桥飞片雷管以及根据美军标1316D制作的半导体桥雷管等)的结构、性能以及优缺点,通过实验对比分析得到半导体桥的发火所需能量(低于5 mJ)、发火时间(小于50 μs)、不发火电流水平(在74 ℃时为1.2 A)均低于桥丝式火工品(常温下分别为32.6 mJ、毫秒级、1.0 A)。刘西广等[8]概述了半导体桥的结构、制造工艺、封装技术的发展,探讨了几种半导体桥爆炸装置的结构和作用原理。祝逢春等[9]评述了半导体桥火工品的作用机理、结构与封装、应用以及发展趋势,介绍了几种新改进的半导体桥火工品。张文超等[10]针对半导体桥芯片和点火性能测试的研究现状与进展进行了分析和概述。本文在前人总结的基础上较全面、系统地对火工品用复合半导体桥技术以及相应的多层复合膜点火桥的研究发展状况进行了综述和分析,为提高多晶硅半导体桥输出能量,实现间隙点火,指出可行的研究方向和发展趋势。

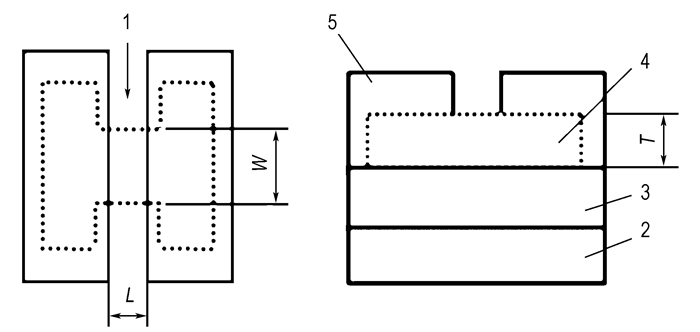

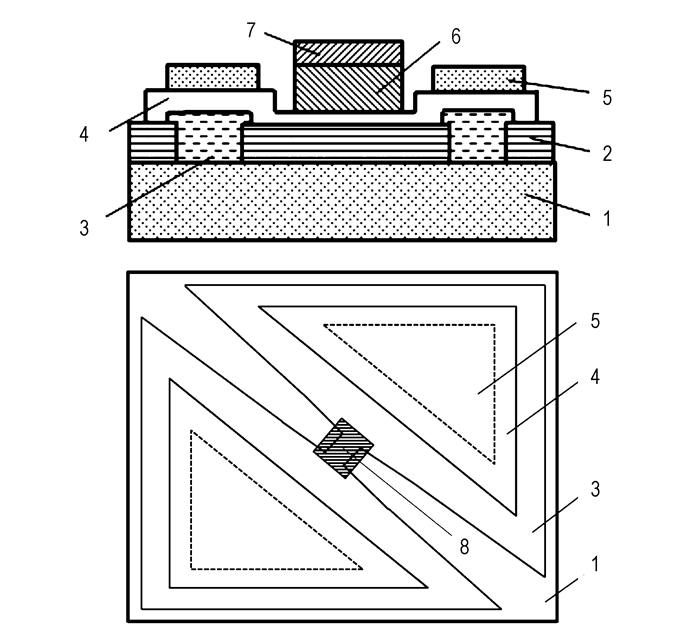

2 复合半导体桥的发展 2.1 多晶硅半导体桥多晶硅半导体桥的换能元件是由重掺杂多晶硅形成的半导体膜。最早的半导体桥结构由Hollander[2]提出,桥区由蓝宝石基片与导电板(电极)之间的重掺杂多晶硅构成。考虑到造价与性能,目前基底更多地选择硅基片,其结构如图 1[2]所示。典型的多晶硅半导体桥尺寸为100 μm(L)×400 μm(W)×2 μm(T)。

|

图 1 多晶硅半导体桥结构示意图[2] 1—桥区,2—基底,3—二氧化硅,4—多晶硅,5—焊接区,L—桥长,W—桥宽,T—桥厚 Fig.1 Structure diagram of polycrystalline silicon SCB[2] 1—bridge, 2—substrate, 3—silicon oxide, 4—polycrystalline silicon, 5—welding area, L—bridge length, W—bridge width, T—bridge thick |

多晶硅半导体桥点燃药剂过程为:当通以脉冲电流时,多晶硅薄膜因焦耳热迅速气化,并在电场作用下形成4100~6000 K的弱等离子体,等离子体扩散至装药中,使药剂受热达到着火温度而发火[11]。基于上述基本过程,Benson等[12]认为只有在形成延时放电(LTD)时才可以形成等离子体,进而实现药剂点火,即当电流流经桥区时,首先在电势梯度最大的桥边沿产生放电发光,由于重掺杂硅的阻抗为负温度系数,阻值随着温度的升高不断减小,形成一个温度升高、电阻下降、电流增加的正反馈,导致温度迅速达到硅的熔点,使多晶硅熔化、气化这个过程不断向中心传动,最终在桥的表面产生弱离子化的硅蒸汽层,由于离子态的硅电阻比熔化、气化时大,电流流过时硅等离子体进一步被加热,形成后期延时放电(LTD)。半导体桥爆发时会产生两个电压峰,并经历升温、熔化、汽化、产生等离子体等四个阶段,与药剂的作用机理普遍认为是微对流机理[13-14]。

多晶硅半导体桥的制造工艺手段,都是成熟的微电子制造技术中常用的工艺,一定程度上保证了工艺的一致性、较低的生产成本以及大规模生产的可能。多晶硅半导体桥在47 μF电容激励下,充电电压33 V时,作用时间4.78 μs,能量消耗4.85 mJ[15]。然而多晶硅半导体桥的输出能量一定程度上取决于输入能量;而且受桥区质量和等离子体能量在空气中迅速耗散的影响,多晶硅半导体桥不足以实现间隙点火。

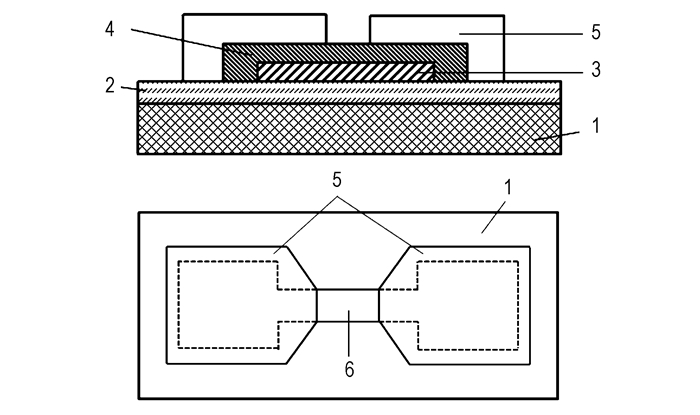

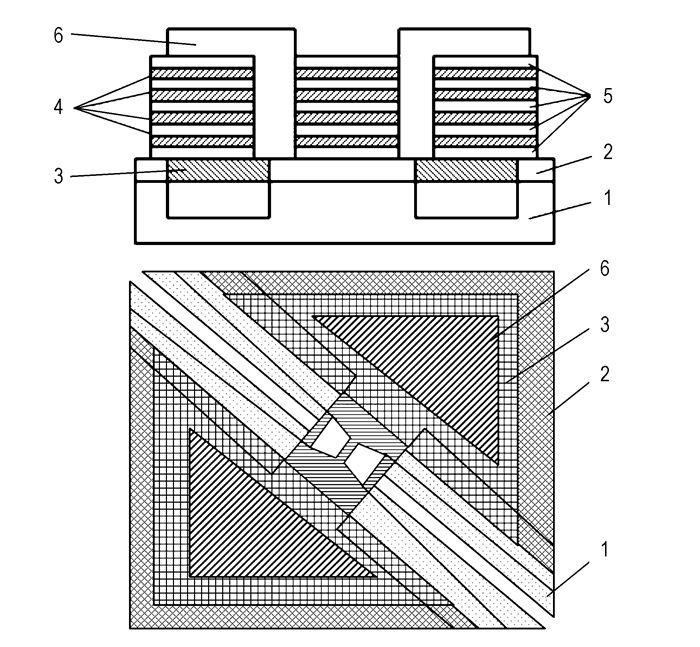

2.2 单层复合半导体桥为提高多晶硅半导体桥的输出能量,Benson等[16]于1990年发明了一种单层金属复合半导体桥——钨/硅(W/Si)复合桥,其结构如图 2[16]所示,在半导体桥的多晶硅层上沉积一层金属钨(膜厚0.28 μm),与多晶硅膜共同作为换能元件。

|

图 2 钨半导体桥结构示意图[16] 1—基底,2—二氧化硅,3—多晶硅,4—钨,5—焊接区,6—桥区 Fig.2 Structure diagram of tungsten SCB[16] 1—substrate, 2—silicon dioxide, 3—polycrystalline silicon, 4—tungsten, 5—welding area, 6—bridge area |

其作用过程为:电流流经桥区时,由于导电性差异,大量电流首先从钨层流过产生焦耳热,钨/硅层被加热,钨层电阻伴随着温度升高不断增大,从而流过钨层的电流减少,同时由于硅的负阻效应电阻迅速减小电流急剧增加,最后硅层首先气化形成等离子体放电,并作用于钨层产生固体粒子点燃药剂。

该钨复合半导体桥点燃烟火药剂所需的能量小于10 mJ,作用时间25~75 μs。作用时间比多晶硅半导体桥稍高,这是由于钨的熔点(3695 K)高于硅的气化温度(2628 K),硅气化产生的等离子体会被固态钨所包覆,影响钨半导体桥的点火能力。该单层金属复合半导体桥的另外一个缺点是采用化学气相沉积工艺加工钨薄膜不仅困难而且价格昂贵。

Martinez-Tovar等[17-18]在Benson的基础上做了改进,用金属钛替代上述结构中的钨,钛的熔点(1660 ℃)比硅熔点(1420 ℃)稍高但低于硅的气化温度,因此钛层在硅气化前已经融化,从而克服了金属层包覆硅等离子体的缺陷。而且,钛在受热过程中还与周围环境中的氧气或氮气发生放热反应,进一步提高桥的点火能力。

在相同药剂(锆/高氯酸钾,ZPP)、相同压药压力、相同电容(120 μF)激励的情况下,钛复合半导体桥火工品的平均发火电压(5.59 V)小于多晶硅半导体桥(6.50 V),即钛膜在一定程度上增加了半导体桥的输出能量。钛复合半导体桥的一个缺点是桥电阻会随着温度的升高而升高,此过程不可逆转,因此加工前需要对钛进行预处理,增加了工艺复杂性。

单层复合半导体桥除了使用上述的钨和钛以外,还可以使用铝、铬、镁或者其他适合的材料。单层复合半导体桥作用过程中产生了固体粒子,这在一定程度上提高了点火能力,但是,产生的等离子体量依然有限,不足以实现间隙点火,少许的间隙会影响发火甚至导致不发火[19]。

2.3 多层复合半导体桥单层复合半导体桥依靠多晶硅膜气化产生的等离子体引起复合膜的作用,由于复合膜没有进一步的能量释放,在增大半导体桥输出能量方面的作用有限,这就需要新的结构或技术提高半导体桥的点火能力。

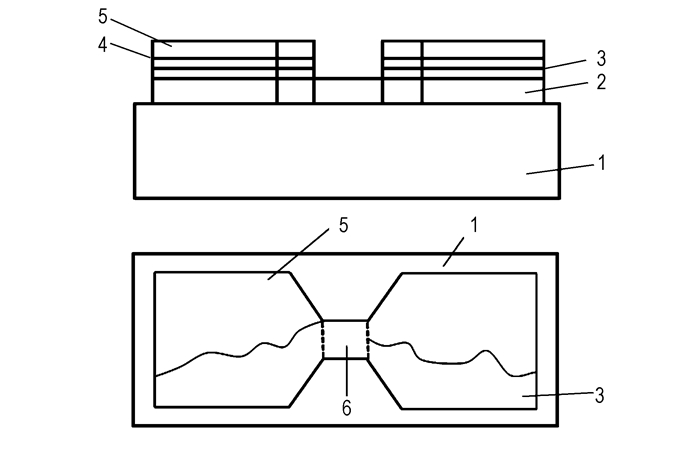

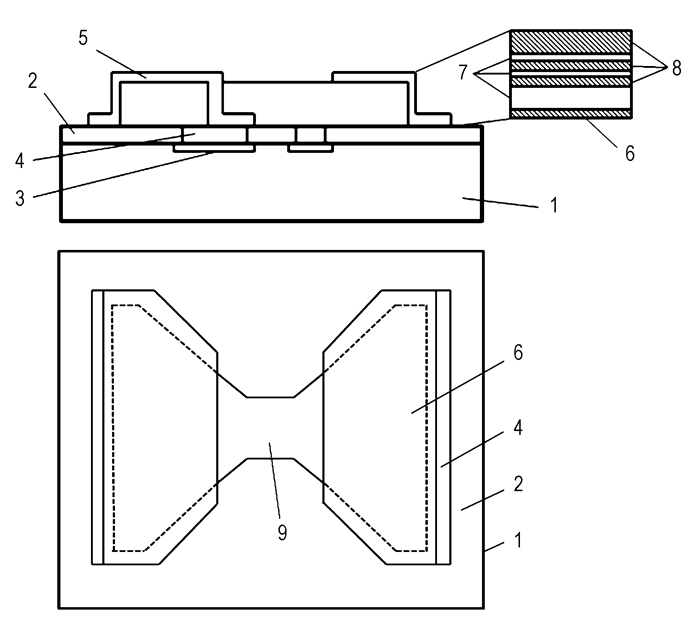

Martinez-Tovar等[20]发明了一种由钛/钨复合层构成的多层复合半导体桥,其结构如图 3[20]所示。整个半导体桥区长宽均为14 μm,钛膜厚0.03 μm,钛/钨中间层厚0.01 μm,钨膜厚度为1.46 μm。

|

图 3 钛/钨多层复合半导体桥结构示意图[20] 1—基底,2—多晶硅,3—钛层,4—中间层,5—钨层,6—桥区 Fig.3 Structure diagram of Titanium/Tungsten multi-layer composited SCB[20] 1—substrate, 2—polycrystalline silicon, 3—titanium layer, 4—intermediate layer, 5—tungsten layer, 6—bridge area |

该多层金属半导体桥克服了多晶硅半导体桥中使用铝电极时的电子迁移问题和钨/硅桥中使用钨层因退火引起的氧化问题;在21 mF电容激励下,钛/钨复合半导体桥的全发火电压为4.18 V,作用时间只需要7.24 μs,发火消耗能量仅85.3 μJ。但是当输入能量较小时,钛与多晶硅在900 ℃发生反应生成熔点为1540 ℃的TiSi2,而此时钨依然为固态,一定程度上限制该复合桥的输出。由于钨的高熔点,金属溅射技术更适合制作钨层。

3 多层复合膜点火桥多层复合膜点火桥的换能元一般由阻抗层和反应层组成,电流流过阻抗层时因焦耳效应产生热积累加热反应层,通过反应层化学或物理反应释放的能量点燃药剂,与半导体桥的不同在于阻抗层多为金属层。

2004年,Mueller-Fiedler等[21]发明了一种金属/氧化物复合膜点火桥,其结构如图 4[21]所示,包括基底、阻抗层(Pd或Ni,100~150 nm)、绝缘层(SiO2或CuO,50~100 nm)、金属层(Zr或Hf,0.5~1 μm)、氧化物层(CuO或Fe2O3,1~2 μm)、导电区(300~500 μm)、以及增加阻抗层附着力的粘接层等,桥区形状呈“H”型。绝缘层的另一个作用是阻抗层和反应层之间的扩散屏障,防止原子或离子迁移改变材料性能。

|

图 4 金属/氧化物复合点火桥结构示意图[21] 1—基底,2—粘接层,3—阻抗层,4—导电区,5—绝缘层,6—金属层,7—氧化物层,8—桥区,9—共反应物 Fig.4 Metal/oxide composited bridge igniter[21] 1—substrate, 2—adhesive layer, 3—resistance layer, 4—contact surface, 5—insulating layer, 6—metal layer, 7—oxide layer, 8—bridge area, 9—co-reactant |

当电流流经桥区时,阻抗层因焦耳效应产生热积累,金属层和氧化物层受热发生化学反应释放能量。在5A电流作用下,桥区在10 μs内温度可以达到3000 ℃,远高于烟火药剂ZPP的点火温度(400 ℃)。

由于增加了可反应材料,作用过程中产生大量热量和火花,即使桥与药剂之间的距离增加到3 mm,药剂依然能可靠发火。但是该结构是通过阻抗层的热积累加热反应材料,引起反应材料化学反应而作用,因此产生火花需要较长的时间;而且高隔热性能的绝缘层阻碍了热量向反应材料传递,同时基底也一定程度上吸收热量导致点火效率降低。

点火桥中的金属/氧化物也可以为热值更高的Al/CuO。Zhang Kaili[22]针对玻璃基底上的Al/CuO点火桥进行的露天燃烧测试点火成功率达98%,能清楚看见喷射火焰,火焰温度超过2000 ℃;差热分析(DTA)测得点火功率1.16 W,输出能量(60 mJ)远大于点火能量(0.12~0.7 mJ),点火延滞时间0.1~0.6 ms。朱朋[23]测得集成有Al/CuO多层反应膜的Cr膜点火桥在60V恒压激发时电爆温度主要分布在2500~3500 K,持续时间0.35 ms;80 V激发时分布在3500~4000 K,持续时间0.55 ms。CuO/Zr薄膜[24]、Al/NiO薄膜[25]同样可以替代点火桥中的金属/氧化物层。

Baginski等[26]在Muller-Fiedier发明的基础上进一步改进了桥的结构,将绝缘层刻蚀出左右两块三角形区域,在该区域内沉积金属铝,以便更好地导电连接;桥区形状为蝶形。其结构如图 5[26]所示。

|

图 5 蝶形钯复合点火桥结构示意图[26] 1—基底,2—二氧化硅,3—铝,4—阻抗层(Pd),5—焊接区,6—金属Zr层,7—氧化层,8—桥区 Fig.5 multilayer composited bridge igniter[26] 1—substrate, 2—silicon oxide, 3—aluminum, 4—palladium, 5—melting area, 6—zirconium, 7—oxide layer, 8—bridge area |

由于半导体(硅)的逸出功比金属(铝)小,当铝与硅接触时,电子从硅流入铝,在硅表面层内形成一个由带正电且不可移动的杂质离子组成的空间电荷区,由硅指向铝的电场阻碍电子继续流入金属铝内,从而形成肖特基势垒(肖特基结);静电放电产生的感应电动势比该结构中铝和硅形成的两个肖特基二极管的击穿电压高很多,因此,两个二极管静电击穿后表现为并联闭路回路,高于并联阈值的电流被导流从而远离桥膜,以保护桥膜免受欧姆加热以及随之意外发火的影响,提高了整个装置的静电安全性。

相比于Muller-Fiedier设计的复合膜点火桥,取消了反应层与阻抗层之间的绝缘层,使阻抗层产生的热量更容易向反应层传导,而且在基底与阻抗层之间增加了隔热层,减少了基底的热耗散,提高了点火效率,但是该结构在输入能量为2.30 mJ,反应时间550 μs,火花高度仅8 mm,表明作用时间依旧较长而且输出不是很理想。

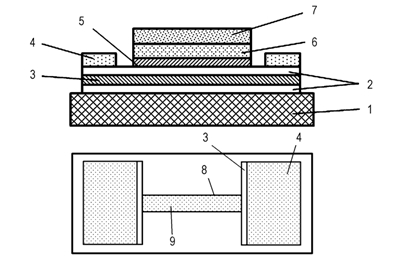

同时,Baginski[26]还设计了一种由四层硼(B,单层膜厚220 nm)和钛(Ti,单层膜厚250 nm)交替沉积在二氧化硅绝缘层上,以B/Ti交替层作为换能元件的复合膜点火桥,其结构如图 6[26]所示。

|

图 6 多层B/Ti复合膜点火桥结构示意图[26] 1—基底,2—二氧化硅,3—铝,4—硼,5—钛,6—焊接区 Fig.6 B/Ti multi-layer composited bridge igniter[26] 1—substrate, 2—silicon oxide, 3—aluminum, 4—boron, 5—titanium, 6—melting area |

当电流流过桥区,B/Ti交替层被加热发生反应,产生火花点燃药剂,作用时间随着单层膜厚的减小而降低。B/Ti复合膜点火桥火花持续时间短,当输入能量较低时(314 μJ),火花高度特别的低(3 mm),发火时间较快(3.7 μs)。但是,该结构较复杂增加了加工的难度。

然而陶瓷电极塞上的多层B/Ti复合含能桥膜[27](单层硼膜厚230 nm,单层钛膜厚250 nm,总厚3~4 μm,电阻2~5 Ω),在100 μF电容40 V电压激励下,点火时可明显观察到火花飞溅,等离子体长度可达30 mm,持续时间约2 ms。这说明B/Ti复合膜在输入能量提高的情况下,可以提高火工品的点火能力。

除了B/Ti以外,Ti/C [28],Zr/C [29],Ti/Si [30]等金属/非金属类复合膜也可以作为发火元件用于火工品。金属/金属复合膜点火桥同样具有较好的输出性能,桥区宽度0.10 mm、膜厚0.6 μm的Ni/Cr桥膜点火桥[31]在47 μF电容放电激励下发火均值电压4.50 V,99.9%响应值6.28 V(含能材料为斯蒂芬酸铅)。Ni/Al纳米多层薄膜微点火桥[32](单层镍膜厚16 nm,单层铝膜厚24 nm,总厚10 μm,桥区面积约16 mm2),在直流电压1.5 V作用下点火延滞时间为0.63 s,点火所需能量为1.89 mJ,最大输出能量1.86 J。

Bernhard等[33]于2006年使用可与活性金属反应的含氟聚合物(FC722等)、含氯聚合物(PVC等)或者含氧聚合物(硝化棉)等聚合物材料,来代替复合膜点火桥中的金属氧化物。镁/聚四氟乙烯(Mg/PTFE)薄膜烟火器材[34]具有可靠稳定的燃速,较高的燃速精度。

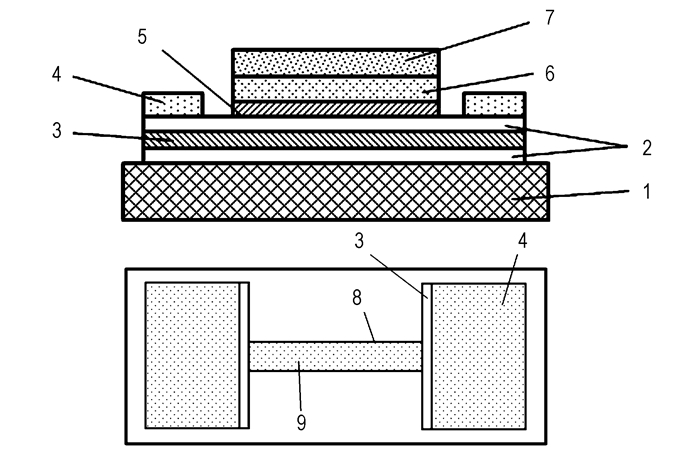

2010年,Maeda等[35]在专利中介绍了一种具有低发火需求能量、作用时间快、火花量大的点火桥。其换能元件由数层金属层和氧化物层交替沉积构成,选用的氧化物不需要通过受热释放氧与金属发生反应,缩短了产生火花的时间。从基底表面向外交替层结构分别为:SiO2(1.0 μm)、Ti(0.25 μm)、SiO2(0.225 μm)、Ti(0.25 μm)、SiO2(0.225 μm)、Ti(1.0 μm)。结构如图 7[35]所示。

|

图 7 Ti/SiO2复合膜点火桥结构示意图[35] 1—基底,2—二氧化硅,3—掺杂区,4—开口,5—电极板,6—焊接区,7—金属层(Ti),8—氧化物层(SiO2),9—桥区 Fig.7 Ti/SiO2 multi-layer composited bridge igniter[35] 1—substrate, 2—silicon oxide, 3—doping region, 4—opening portion, 5—electrode pad, 6—adhesive layer, 7—metal layer, 8—metal oxide layer, 9—bridge portion |

该结构的一个特点是:将p型半导体(多空穴,带正电)沉积在n型硅(多自由电子,带负电)基底上刻蚀出的开口区内,从而形成一个pn结,再用铝或者类似的金属堵塞开口区;因此,pn结和金属构成齐纳二极管;齐纳二极管在反向击穿电压前具有很高的阻抗,低输入能量下不会影响点火桥的发火;当电压处于临界击穿点,反向电阻降低到一个极低值,在此低阻区内电流升高电压保持恒定;外加电压高于临界值时,即使微小的变化也能引起电流可观的增加,从而保护点火桥免受静电放电引起的意外发火。

该复合膜点火桥的作用过程更多地表现为物理过程:电流加载到桥区后,由于导电性差异,电流首先流过金属Ti层,产生焦耳热使其温度升高,Ti膜的电阻随着温度升高不断增大,而且热量转移被具有高隔热性能的SiO2削弱,从而Ti层温度急剧上升,直到达到熔点熔化甚至气化,SiO2被邻近的高温Ti加热并与Ti气化形成飞散粒子产生火花,高温Ti在飞行过程中与氧气反应,进一步使火花量增大。

桥电阻2 Ω输入能量440 μJ时,火花高度可达20 mm,反应时间仅1.0 μs;电阻为5 Ω,输入能量314 μJ时,火花高度18 mm,反应时间1.5 μs;当输入能量降到186 μJ时,火花高度7.20 mm,反应时间11 μs。该复合半导体桥特有的结构提高了装置的安全性,通过物理过程产生火花缩短了作用时间;整个结构所需能量较低,产生的火花量较大,增强了点火桥的点火可靠性。

Barbee等[36]于2011年制作了多层膜表面覆盖有含能材料的点火桥,即采用溶胶-凝胶技术在Ni/Al多层膜上镀一层Fe2O3/Al含能涂层以进一步增大反应膜的能量输出。在机械刺激下Ni/Al复合膜向金属间化合物合金Al3Ni2的放热型转变,这种转变放出的热量点燃更高能量密度的Fe2O3/Al溶胶-凝胶铝热剂,其铝热反应温度超过3100 ℃。该含能溶胶-凝胶涂层多层结构组成的装置在机械刺激下能够提供足够的高温引起氮化铅爆燃/爆炸的能量转换。

由于增加了可反应材料,通过材料之间的化学反应或物理过程释放的能量,达到点火起爆的目的,多层复合膜点火桥的点火性能大大提高;桥膜材料的多样化、高能化以及多种复合膜相互组合等为提高半导体桥点火性能提供了可行的发展方向。

4 展望复合半导体桥换能元件不仅包括半导体桥材料,还可以使用多种可反应材料或含能材料,通过化学反应或者物理过程释放的能量点燃引爆药剂,不但增强了半导体桥的输出性能,而且具有作用时间快、发火所需能量低、安全性好等优点。通过选择不同的复合膜材料,设计相应的结构、桥区尺寸、桥膜调制比以及调制周期等参数,以满足不同的能量需求,是提高半导体桥点火能力的有效途径。现代微电子加工工艺,例如化学气相沉积、物理气相沉积、溶胶凝胶化学等,尤其是具有诸多优点的磁控溅射(薄膜密度高、控制性和均匀性好、附着性优良),为多层复合半导体桥的发展提供了有利的技术保证。

要使复合半导体桥火工品得到广泛的应用,还有许多工作需要完成。首先,要想优化复合半导体桥火工品,机理及基础研究是关键;其次,通过选择合适的材料及设计相应的结构,降低加工工艺复杂性和制造成本以实现生产自动化;第三,提高抗静电、防射频等安全性,钝感化以应用于直列式爆炸序列。

| [1] |

惠宁利. 火工品的可靠性问题[J].

火工品, 2002(1): 48-52. HUI Ning-li. Reliability of initiation explosive device[J]. Initiator & Pyrotechnics, 2002(1): 48-52. |

| [2] |

Hollander L E Jr. Semiconductor explosive igniter: USP 3366055[P], 1968.

|

| [3] |

徐振相, 周彬, 陈西武, 等. 微电子火工品的发展及应用[J].

爆破器材, 2004(增刊): 29-34. XU Zheng-xiang, ZHOU Bin, CHEN Xi-wu, et al. The development and application of microelectronics Pyrotechnics[J]. Explosive Materials, 2004: 29-34. |

| [4] |

Willis K E, Whang D. Semiconductor bridge technologies[R]. AIAA, 1995, 95-25-48.

|

| [5] |

Bickes R W, Schwarz A C. Semiconductor bridge (SCB) igniter: USP 4708060[P], 1987.

|

| [6] |

Baginski T A, Parker T S. Electro-explosive device with laminate bridge: USP 2005/0115435 A1[P], 2005.

|

| [7] |

Bickes R W, Grebulish M C, S M Harris, et al. An overview of semiconductor bridge, SCB, applications at Sandia National Laboratories[R]. Sandia National Labs, Albuquerque, NM (United States), 1995.

|

| [8] |

刘西广, 徐振相, 宋敬浦, 等. 半导体桥火工品的发展[J].

爆破器材, 1995, 24(4): 12-17. LIU Xi-guang, XU Zheng-xiang, SONG Jing-pu, et al. The development of semiconductor bridge initiating explosive device[J]. Explosive Materials, 1995, 24(4): 12-17. |

| [9] |

祝逢春, 徐振相, 陈西武, 等. 半导体桥火工品研究新进展[J].

兵工学报, 2003, 24(1): 106-110. ZHU Feng-chun, XU Zheng-xiang, CHEN Xi-wu, et al. Progress on the semiconductor bridge Initiator[J]. ACTA Armamentar, 2003, 24(1): 106-110. |

| [10] |

张文超, 张伟, 徐振相, 等. 半导体桥的研究进展与发展趋势[J].

爆破器材, 2009, 38(2): 21-24. ZHANG Wen-chao, ZHANG Wei, XU Zhen-xiang, et al. Progress and development on semiconductor bridge Initiator[J]. Explosive Materials, 2009, 38(2): 21-24. |

| [11] |

Kim J, Navn S, Jungling C. Plasma electron density generated by a semiconductor bridge as a function of input energy and land material[J].

IEEE Transactions on Electron Devices, 1997, 44(6): 1022-1026. DOI:10.1109/16.585561 |

| [12] |

Benson D A, Larsen M E, Renlund A M, et al. Semiconductor bridge: A plasma generator for ignition of explosives[J].

J Appl Phys, 1987, 62(5): 1622 DOI:10.1063/1.339586 |

| [13] |

周彬, 徐振相, 刘西广, 等. 半导体桥对微粒炸药的微对流传热数值模拟[J].

南京理工大学学报, 1996, 20(6): 493-496. ZHOU Bin, XU Zheng-xiang, LIU Xi-guang, et al. Numerical simulation of microconvective heating of granular explosive by a semiconductor bridge[J]. Journal of Nanjing University of Science and Technology, 1996, 20(6): 493-496. |

| [14] |

Mstrines M J, Baer M R. Micro-convective Heating of Granular Explosives by a Semiconductor Bridge. SAND 89-2033(DE90-005710)[R].

|

| [15] |

马鹏, 张琳, 朱顺管, 等. 半导体桥裸桥与装LTNR时的点火特性[J].

爆炸与冲击, 2011, 31(3): 317-321. MA Peng, ZHANG Lin, ZHU Shun-guan, et al. Ignition characteristics of semiconductor bridges with and without LTNR[J]. Explosive and Shock Waves, 2011, 31(3): 317-321. |

| [16] |

Benson D A, Bickes R W, Blewer R S. Tungsten bridge for the low energy ignition of explosive and energetic material: USP 4976200[P]. 1990.

|

| [17] |

Martinez-Tovar B, Foster M C. Titanium semiconductor bridge igniter: USP 20070056459A1[P], 2007.

|

| [18] |

Martinez-Tovar B, Foster M C. Titanium semiconductor bridge igniter: USP 2008/0017063A1[P], 2008.

|

| [19] |

Fahey W D. An improved ignition device the reaction semiconductor bridge[R]. AIAA, 2001, 2001-3484.

|

| [20] |

Martinez-Tovar B, Montoya J A. Semiconductor bridge device and method of making the same: USP6133146[P], 2000.

|

| [21] |

Mueller-Fiedler R, Bernhard W, Kunz U. Bridge Igniter: USP 6810815B2[P], 2004.

|

| [22] |

Zhang Kai-li, Rossi C, Petrantoni M, et al. A nano initiator realized by integrating Al/CuO-based nanoenergetic materials with a Au/Pt/Cr microheater[J].

Journal of Microelectromechanical Systems, 2008, 17(4): 832-836. DOI:10.1109/JMEMS.2008.926144 |

| [23] |

ZHU Peng, SHEN Rui-qi, YE Yinghua, et al. Energetic igniters realized by integrating Al/CuO reactive multilayer films with Cr films[J].

Journal of Applied Physics, 2011, 11(6): 074513-074513. |

| [24] |

胡艳, 催庆华, 叶迎华, 等. CuO-Zr复合膜的制备及其反应光声光谱研究[J].

火工品, 2007(6): 25-28. HU Yan, CUI Qing-hua, YE Ying-hua, et al. Study on the preparation of CuO-Zr compound film and its reactivity photoacoustic sprctrum[J]. Initiator & Pyrotechnics, 2007(6): 25-28. |

| [25] |

Zhang Kai-li, Rossi C, Alphonse P, et al. Integrating Al with NiO nano honeycomb to realize an energetic material on silicon substrate[J].

Applied Physics A: Materials Science & Processing, 2009, 94(4): 957-962. |

| [26] |

Baginski T A, Parker T S, Fahey W D. Electro-explosive device with laminate bridge: US 2005/0115435 A1[P], 2005.

|

| [27] |

王丽玲, 蒋小华, 何碧, 等. 多层含能薄膜的制备及性能表征[J].

火工品, 2009(1): 9-11. WANG Li-ling, JIANG Xiao-hua, HE Bi, et al. Fabrication and performances characterization of multilayer energetic films[J]. Initiator & Pyrotechnics, 2009(1): 9-11. |

| [28] |

Shteinberg A. Thermal analysis of high-temperature fast reactions in energetic materials[J].

Journal of Thermal Analysis and Calorimetry, 2011, 106: 39-46. DOI:10.1007/s10973-010-1271-1 |

| [29] |

Eckels J D, Nunes P J, Simpson R L, et al. Low to moderate temperature nanolaminate heater: USP 7864441 B2[P], 2011.

|

| [30] |

Braeuer J, Besser J, Wiemer M, et al. Room-temperature reactive bonding by using nano scale multilayer systems[C]//Transhducers'11, United States: IEEE Computer Society, 2011: 1332-1335.

|

| [31] |

任小明, 谢瑞珍, 薛艳, 等. Ni-Cr薄膜换能元点火性能研究[J].

火工品, 2011(2): 4-6. REN Xiao-ming, XIE Rui-zhen, Xue Yan, et al. Study on firing performance of Ni-Cr film ignition resistor[J]. Initiator & Pyrotechnics, 2011(2): 4-6. |

| [32] |

QIU X, TANG R, LIU R, et al. A micro initiator realized by reactive Ni/Al nanolaminates for MEMS applications[J].

IEEE, 2011, 137: 1665-1668. |

| [33] |

Bernhard W, Mueller L, Kunz U. Bridge-type igniter ignition element: USP 6986307B2[P], 2006.

|

| [34] |

刘桂林, 李国新, 王广海, 等. Mg/PTFE薄膜制备与性能表征[J].

含能材料, 2010, 18(4): 205-08. LIU Gui-lin, LI Guo-xin, WANG Guang-hai, et al. Preparation and properties of Mg/PTFE thin film[J]. Chinese journal of Eenergetic Material(Hanneng Cailiao), 2010, 18(4): 205-08. |

| [35] |

Maeda S, Mukunoki H. Semiconductor bridge device and igniter including semiconductor bridge circuit device: USP 7748323B2[P], 2010.

|

| [36] |

Barbee T W Jr, Randall L Simpson, Alexander E Gash, et al. Nano-laminate-based igniters: USP 7951247 B2[P], 2011.

|

The research progress, advantages and weaknesses of the composite semiconductor bridge electrical-explosive device were reviewed. In order to increase the ignition energy of semiconductor bridge to provide a viable basis and reference, the structure features, reactive material,ignition conditions and output performance of the multi-layer composite film ignition bridge were comparatively analyzed.