随着高初速、高膛压、高装填密度等现代高性能火炮的不断发展, 火炮膛内燃烧与力学环境越来越恶劣, 其发射安全性问题愈来愈突出。近年来不断发生的膛炸事故及其带来的灾难性后果, 以及发射安全性对火炮性能提高的制约等, 使得火炮发射安全性问题受到广泛关注[1-3]。目前, 国内外的理论与实验研究表明[1-5]:发射药床的碰撞、挤压引起的发射药粒大量破碎致使初始燃烧面积增大是发射药引起膛炸的根本原因。由于膛内高速、高压火药气体的作用, 在发射过程中发射药粒会受到互相挤压以及颗粒向弹底或膛壁撞击等强烈冲击载荷作用, 当发射药的力学性能不能满足膛内强烈冲击载荷作用而发生大量破碎时, 就会引起发射药燃面的急增, 从而使发射药的燃气生成速率猛增导致弹道起始段膛压骤增, 产生膛炸。发射药在发射过程中主要受到冲击载荷作用, 因此, 研究发射药动态力学性能对于发射药的发射安全性评估具有重要的意义。另外, 研究发射药动态力学性能随储存时间的变化规律, 还可预测发射药的安全使用寿命, 为发射药的科学管理提供理论依据。研究发射药动态力学性能常用的方法有落锤冲击试验、空气炮试验、分离式霍普金森压杆试验、动态挤压物理仿真试验和数值仿真等, 这些方法各有其特点和使用范围, 彼此相互补充。有关科技工作者已在这方面做了大量的工作[6-9], 为促进有关方面的研究, 本文在已有成果基础上, 综述了发射药动态力学性能研究状况, 并对今后的研究提出了展望。

2 国内外研究现状 2.1 落锤冲击试验落锤试验机的基本原理是利用自由落体的速度对试件实现冲击加载。通过调整释放高度, 以及释放重物的质量达到预期的撞击速度或者撞击能量, 除了自由落体产生的加速度以外, 还可以通过气动辅助装置对落锤实现进一步加速, 以达到更高的撞击速度和撞击能量。落锤与高速摄像机、动态力传感器等实验仪器相结合, 可以测出发射药在冲击载荷作用下的响应, 分析其本构关系[10-11]。利用落锤冲击试验检测发射药的动态力学性能曾在我国某型坦克炮穿甲弹低温膛炸事故原因分析与问题解决过程中发挥过非常重要的作用[12]。芮久后等人[13]采用卡斯特落锤仪在规定实验条件下对不同粘结工艺条件制备的包覆火药试样进行侧向冲击实验, 研究了不同工艺条件对包覆火药粘结强度的影响。宋时育等人[14]通过对硝胺发射药和低温感硝胺包覆发射药在低温下进行了落锤冲击对比实验, 得出硝胺发射药在低温下落锤冲击时的易破碎性使得低温感发射药在低温下点火之后火药燃面剧增, 使低温下的

| $\begin{eqnarray} A=Q·H_{50} \end{eqnarray}$ | (1) |

式中,

马宏伟等人[16]采用落锤装置模拟装药在发射过程中的应力, 用弹簧振子的模型来描述落锤试验的加载过程。重锤质量为

| $\begin{eqnarray} σ_{\text{m}}=v\sqrt{mE/(LA)} \end{eqnarray}$ | (2) |

| $\begin{eqnarray} t=(π/2)\sqrt{mL/(EA)} \end{eqnarray}$ | (3) |

| $\begin{eqnarray} \text{d}σ/\text{d}t=(E/L)\sqrt{2gH} \end{eqnarray}$ | (4) |

由式(2)和(3)可以看出调节落锤的质量和速度、药床的截面积和高度等参数即可改变最大应力值, 而脉冲宽度主要由落锤质量决定, 与撞击速度无关, 调节应力率主要靠调节落锤速度或药床尺寸。落锤冲击试验主要用于测量试样在中低应变率(10

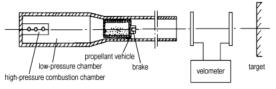

空气炮试验是研究发射药动态力学性能的重要手段之一, 可用于模拟发射药床在在发射过程中所受到的撞击和挤压作用下[17-18]。空气炮实验装置如图 1所示[19], 被试发射药装于运载器内, 通过调整装药量和低压室容积可以精确地在0~200 m·

|

图 1 空气炮试验装置原理图 Fig.1 Schematic diagram of air gun test apparatus |

Olenick P J[20]和Benhaim P[21]等人利用空气炮推送药粒撞击靶板, 研究了发射药受撞击作用后的破碎现象, 发现发射药颗粒在达到某个临界撞击速度后才开始破碎, 不同力学性能的药粒其临界速度也不同。1989年Cavaletti M等人[22]利用空气炮和发射药运载器模拟火炮射击中发射药颗粒群撞击弹底时药粒的受力情况, 并对获得的破碎发射药颗粒进行密闭爆发器试验, 提出了用最大相对活度(撞击前后发射药活度的比值)来描述发射药的破碎程度。邹瑞荣等人[19]利用空气炮研究了撞击速度为68~80 m·

分离式霍普金森压杆是研究包括橡胶、高聚物、复合材料等粘弹性材料应变率在10

|

图 2 SHPB压杆实验装置示意图 Fig.2 Schematic diagram of SHPB experimental facility |

其工作原理为:将试件夹在入射杆和透射杆之间, 用撞击杆以一定速度撞击入射杆, 并产生一列沿入射杆向试样方向传播的压缩应力波, 当该应力波传播到入射杆与试样界面处时, 由于试样与入射杆波阻抗不匹配, 一部分应力波反射回入射杆形成反射波, 另一部分则传给试样并透过试样传入透射杆。利用黏贴在入射杆和透射杆上的应变片测得入射应力波

| $\left\{ \begin{eqnarray} &&σ_{\text{s}}=E(\frac{A}{A_{\text{s}}})ε_{\text{T}}\\ &&ε_{\text{s}}=-\frac{2C_{0}}{l_{\text{s}}}∫^{t}_{0}ε_{\text{R}}\text{d}τ\\ &&\dot{ε}_{\text{s}}=-\frac{2C_{0}}{l_{\text{s}}}ε_{\text{R}} \end{eqnarray} \right.$ | (4) |

顾赛克等人[27]利用分离式霍普金森压杆测试JHB-1C传爆药高应变率力学行为, 采用半导体应变片取代金属应变片来放大透射波信号, 获得了较为理想的传爆药应变数据, 有效解决了由于含能材料弹性模量低而导致的透射波信号弱的问题。卢芳云等人[28]利用分离式霍普金森杆实验技术研究三种含能材料(高聚物粘结炸药、B炸药和复合固体推进剂)的高应变率响应, 分别得到了它们的应力-应变曲线。结果表明这三种含能材料的应力、应变对应变率都比较敏感, 表现出了不同的破坏规律。吴会民等[29]借助霍普金森压杆和扫描电镜研究了这三种含能材料在不同压缩应变率下的微观破坏特征及破坏机理, 结果表明, 试样宏观破坏主要表现为轴向劈裂, 而应变率的升高会加剧材料的损伤程度及改变细观破坏模式。Hopkinson压杆试验已经成为研究材料动态力学性能的重要试验技术, 对于含能材料弹性模量低的特点, 在试验中需要采用入射波整形技术以保证应力平衡和常应变率加载。

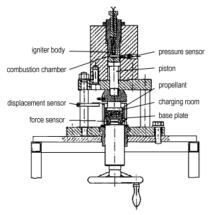

2.4 动态挤压模拟试验南京理工大学的芮筱亭教授及其合作者以发射药的发射安全性研究为背景, 设计了发射药动态挤压模拟实验装置, 用以模拟火炮发射过程中膛内发射药的受力状态[30-34]。图 3是发射药动态挤压模拟装置实物照片, 图 4是动态挤压模拟装置原理图。

|

图 3 动态挤压模拟装置 Fig.3 Device for simulating dynamic compression |

|

图 4 动态挤压模拟装置原理图 Fig.4 Schematic diagram of simulating dynamic compression device |

该装置主要包括:提供瞬间高压的燃烧室、传动活塞、发射药床模拟装药室和底座。试验时在燃烧室中加入少量火药, 其燃烧后生成的高压气体推动活塞, 高速运动的活塞快速挤压装药室内的发射药, 从而模拟在火炮发射过程中膛内发射药的受力状况。陈涛等人[35-37]建立了用于发射药动态挤压模拟装置的半密闭爆发器控制方程组, 仿真结果表明, 通过调整半密闭爆发器的泄压孔直径、装药量、以及火药颗粒直径等参数可改变半密闭爆发器内压力变化规律[38]。因此, 该装置可以用来模拟不同火炮发射时的膛内压力变化。冯宾宾等人[39]利用发射药动态挤压模拟装置分别对低温、常温、高温发射药在发射过程中的破碎情况进行了模拟试验, 用起始动态活度比定量描述了不同试验条件下发射药的破碎程度, 建立了最大挤压应力与装药破碎程度之间的定量关系。动态挤压模拟装置的应用, 既保证了发射药动态挤压物理仿真的真实性, 又有效保护了破碎后的药粒不被点燃, 进而可建立膛内力学环境与发射药破碎程度之间的定量关系。该试验的关键是使燃烧室内的气体压力推动活塞产生的作用于发射药的挤压应力与火炮发射过程中膛内发射药的受力状态尽可能一致。

2.5 数值仿真研究相对于发射药动态力学性能的试验测试手段, 数值仿真研究则具有经济、方便和高效等特点, 同时数值仿真也是对试验现象进行理论分析的重要手段。芮筱亭等人[40]用有限元软件分别对药粒在静载荷及冲击载荷作用下的力学行为进行了数值仿真, 得出发射药颗粒在静载荷条件下发生体积断裂, 而在冲击载荷条件下则发生接触断裂; 对药粒在不同承载方式下的破碎规律进行了数值仿真, 并对破碎块度的分布进行了分析, 建立了不同承载方式下破碎程度与载荷幅度间的关系式。洪俊等人[41-42]以三维球单元离散单元法为基础, 采用Mohr-Coulomb型破坏准则, 建立了发射药粒的破碎模型, 数值仿真了发射药粒以不同初速冲击刚性界面的破碎过程, 定性研究了低温发射药粒在冲击载荷作用下的力学性能, 为发射药粒破碎过程研究提供了一种新途径。姜世平等人[43]以三维离散元法为基础, 模拟了发射药床的自然堆积模型, 获得了发射药床的密实堆积构型, 将密实构型下的发射药粒离散成弹簧-球单元系统, 应用Mohr-Coulomb型破坏准则, 数值仿真了发射药床动态压缩试验装置中的发射药粒冲击破碎动力学过程, 仿真结果与试验结果吻合较好, 为深入研究发射药床的破碎规律提供了重要的理论基础和计算手段.

另外, Gazonas G A等人[44-45]用高速液压伺服装置研究了M30、JA2和XM39发射药压缩应变率0.1~250

目前主要是以发射药发射安全性研究为背景, 在发射药的动态力学性能研究方面做了大量的工作。火炮发射过程中膛内的力学环境和燃烧环境极为复杂且过程短暂, 要想直接研究发射过程中膛内发射药的受力状况和破碎程度是相当困难的, 通常采用膛外模拟的方法进行试验研究。由于目前所采用的膛外模拟试验方法与发射药射击时的膛内环境不完全相同, 要把模拟试验得到的数据运用到发射药的发射安全性评估中还有许多工作要做。

(1) 发展新的测试技术和方法, 检测发射药在膛内的运动过程和药床撞击弹底的速度, 为膛外物理仿真模拟提供依据; 分析其受力特点, 尤其是发射药撞击弹底时的受力特点。

(2) 发射药床作为散粒体系统, 在撞击弹底的过程中不同药床位置的药粒的受力过程也不同, 应对发射药床中不同位置发射药粒的受力情况具体分析。

(3) 进一步研究数值仿真理论和方法, 仿真分析结合试验现象, 争取找到宏观力学响应与微观机制相关联的桥梁, 建立合理的本构模型和破碎模型, 为描述发射药粒受到动态载荷时的力学响应以及破碎规律提供理论基础。

(4) 已有文献表明[50], 几乎所有关于发射装药引起膛炸的记录都与低温有关, 但温度对发射药力学性能影响机理方面的研究还较少, 尤其是低温条件下发射药的动态力学性能以及损伤特性。

| [1] |

芮筱亭, 贠来峰, 沙南生, 等. 发射装药发射安全性评定技术的研究进展[J].

兵工学报, 2005, 26(5): 690-696. RUI Xiao-ting, YUN Lai-feng, SHA Nan-sheng, et al. Advance on launch safety for gun propellant charge[J]. Acta Armamentarii, 2005, 26(5): 690-696. |

| [2] |

芮筱亭, 冯宾宾, 王国平. 发射装药发射安全性评估方法[J].

兵工自动化, 2011, 30(5): 56-60. RUI Xiao-ting, FENG Bin-bin, WANG Guo-ping. Evaluation method of launch safety of propellant charge[J]. Ordnance Industry Automation, 2011, 30(5): 56-60. |

| [3] |

杨均匀, 袁亚雄, 张小兵. 发射药破碎对火炮射击安全性影响的研究综述[J].

弹道学报, 1999, 11(4): 92-96. YANG Jun-yun, YUAN Ya-xiong, ZHANG Xiao-bing. Research survey of the effect of grain fracture on the fire safety in solid propellant gun[J]. Journal of Ballistic, 1999, 11(4): 92-96. |

| [4] |

Keller G E, Horst A W. Effects of propellant grain fracture on the interior ballistics of guns[R]. AD-A209 007/4/ GAR, 1989.

|

| [5] |

徐劲祥. 发射装药挤压破碎对燃烧规律的影响[J].

火炸药学报, 2007, 30(3): 69-71. XU Jin-xiang. Effect of extrusion and fracture of gun propellant charge on combustion behavior[J]. Chinese Journal of Explosives and propellant, 2007, 30(3): 69-71. |

| [6] |

陈涛, 芮筱亭, 贠来峰. 发射药破碎程度描述方法[J].

弹道学报, 2008, 20(2): 99-102. CHEN Tao, RUI Xiao-ting, YUN Lai-feng. Method of describing fracture degree of propellant[J]. Journal of Ballistic, 2008, 20(2): 99-102. |

| [7] |

Ruth C, Colburn J, Tuerk J. System checkout of the 155 mm short-barreled howitzer using telemetry projectile[R]. AD-A258282/3/GAR, 1992: 1-12.

|

| [8] |

堵平, 何卫东, 王泽山. 低温感发射药包覆层的力学性能[J].

火炸药学报, 2005, 28(2): 35-38. DU Ping, HE Wei-dong, WANG Ze-shan. Mechanical performance of coating-layer of LTSC propellant[J]. Chinese Journal of Explosives and propellant, 2005, 28(2): 35-38. |

| [9] |

金志明, 翁春生.

火炮装药设计安全学[M]. 北京: 国防工业出版社, 2001: 46-99.

JIN Zhi-ming, WENG Chun-sheng. Charge design safety of gun[M]. Beijing: National Defense Industry Press, 2001: 46-99. |

| [10] |

王世英, 胡焕性. B炸药装药发射安全性落锤模拟加载实验研究[J].

爆炸与冲击, 2003, 23(3): 275-278. WANG Shi-ying, HU Huan-xing. Drop hammer simulation study on launch safety of composite B[J]. Explosion and Shock Waves, 2003, 23(3): 275-278. |

| [11] |

CHEN Peng-wan, DAI Kai-da, HUANG Feng-lei, et al. Ultrasonic evaluation of the impact damage of polymer bonded explosives[J].

Journal of Beijing Institute of Technology, 2004, 13(3): 242-246. |

| [12] |

贺孝军, 徐霞, 杜兰平, 等. 热塑性弹性体对硝胺发射药力学性能和燃烧性能的影响[J].

含能材料, 2011, 15(1): 65-68. HE Xiao-jun, XU Xia, DU Lan-ping, et al. Effect of thermoplastic elastomer on mechanical properties and combustion performance of nitrate propellant[J]. Chinese Journal of Energetic Material(Hanneng Cailiao), 2011, 15(1): 65-68. |

| [13] |

芮久后, 王泽山. 端面粘贴包覆火药界面粘结强度研究[J].

火炸药学报, 2002, 25(1): 1-3. RUI Jiu-hou, WANG Ze-shan. Study on the interfacial binding strength of the end-surface-binding coated propellant[J]. Chinese Journal of Explosives and Propellant, 2002, 25(1): 1-3. |

| [14] |

宋时育, 王泽山. 低温感硝胺发射药混合装药的应用研究[J].

弹道学报, 2000, 12(1): 11-14. SONG Shi-yu, WANG Ze-shan. The application research on the low temperature sensivity charg of nitramine propellant[J]. Journal of Ballistics, 2000, 12(1): 11-14. |

| [15] |

邢浴仁. 粒状发射药抗冲强度落锤试验方法[J].

火炸药, 1994, 17(2): 12-19. XING Yu-ren. Drop hammer test on shock strength of granular propellant[J]. Explosives and Propellants, 1994, 17(2): 12-19. |

| [16] |

马宏伟, 姚保学. 炸药装药发射安全性模拟试验方法研究[J].

弹道学报, 2004, 16(4): 57-61. MA Hong wei, YAO Bao-xue. Experimental simulation methods for launching security of explosive charge[J]. Journal of Ballistics, 2004, 16(4): 57-61. |

| [17] |

周彦煌, 张明安, 刘千里. 炮用发射药动态破碎实验方法及破碎现象的观察[J].

弹道学报, 1990, 2(1): 59-67. ZHOU Yan-huang, ZHANG Ming-an, LIU Qian-li. Experiment method on dynamic fracture and fracture phenomenon of gun propellant[J]. Journal of Ballistics, 1990, 2(1): 59-67. |

| [18] |

周彦煌, 刘千里. 火炮低温冷脆与火炮膛炸事故[J].

弹道学报, 1995, 7(1): 12-16. ZHOU Yan-huang, LIU Qian-li. Low temperature friability of propellant and breech-blow of gun[J]. Journal of Ballistics, 1995, 7(1): 12-16. |

| [19] |

邹瑞荣, 袁亚雄, 翁春生, 等. 膛内火药床撞击与挤压的动态模拟实验[J].

弹道学报, 1998, 10(3): 12-16. ZOU Rui-rong, YUAN Ya-xiong, WENG Chun-sheng, et al. Dynamic similarity experiments of propellants impact and compression in the bore[J]. Journal of Ballistic, 1998, 10(3): 12-16. |

| [20] |

Olenick P J. Investigation of the 76mm/62 caliber mark 75 gun mount malfunction[R]. NSWC/DL-3144, 1975.

|

| [21] |

Benhaim P, Paulin J L, Zeller B. Investigation on gun propellant break up and Its effects in interior Ballistics[C]∥4th international symposium on Ballistics-Monterey, 1978: 327-345.

|

| [22] |

Cavaletti M, Moles D. Mechanical simulation of a gun shot in interior ballistics[C]∥11th International Symposium on Ballistics Brussels, 1989: 532-548.

|

| [23] |

张小兵, 翁春生, 袁亚雄, 等. 火药低温挤压破碎及其异常燃烧数值预测[J].

南京理工大学学报, 1998, 22(2): 166-169. ZHANG Xiao-bing, WENG Chun-sheng, YUAN Ya-xiong, et al. Propellant′s breakup at low temperature and prediction of its abnormal burning[J]. Journal of Nanjing University of Science and Technology, 1998, 22(2): 166-169. |

| [24] |

余同希, 邱信明.

冲击动力学[M]. 北京: 清华大学出版社, 2011: 47-54.

YU Tong-xi, QIU Xin-ming. Impact dynamics[M]. Beijing: Tsinghua University Press, 2011: 47-54. |

| [25] |

邓琼, 叶婷, 苗应刚. 基于Hopkinson压杆实验技术研究火工品及含能材料的抗高过载能力[J].

火炸药学报, 2009, 32(6): 66-70. DENG Qiong, YE Ting, MIAO Ying-gang. Study on overloading-resistibility of initiator and energetic materials based on the technique of Hopkinson pressure bar[J]. Chinese Journal of Explosives and Propellants, 2009, 32(6): 66-70. |

| [26] |

索涛, 邓琼, 苗应刚, 等. 基于Hopkinson压杆实验技术的含能材料动态力学性能测试方法研究进展[J].

火炸药学报, 2010, 33(2): 5-9. SUO Tao, DENG Qiong, MIAO Ying-gang, et al. Progress in experimental determination of dynamic mechanical behaviors of energetic materials based on split hopkinson pressure bar[J]. Chinese Journal of Explosives and Propellants, 2010, 33(2): 5-9. |

| [27] |

顾赛克, 邓琼, 苗应刚, 等. JHB-1C传爆药高应变率力学行为的实验方法[J].

火炸药学报, 2011, 34(5): 33-37. GU Sai-ke, DENG Qiong, MIAO Ying-gang, et al. Experimental method of mechanical behavior of the JHB-1C explosive at high strain rate[J]. Chinese Journal of Explosives and propellant, 2011, 34(5): 33-37. |

| [28] |

卢芳云, 林玉亮, 王晓燕, 等. 含能材料的高应变率响应实验[J].

火炸药学报, 2006, 29(1): 1-4. LU Fang-yun, LIN Yu-liang, WANG Xiao-yan, et al. Energetic materials high strain rate response experiment[J]. Chinese Journal of Explosives and Propellants, 2006, 29(1): 1-4. |

| [29] |

吴会民, 卢芳云, 卢力, 等. 压缩加载下三种含能材料细观破坏特征观察[J].

高压物理学报, 2005, 19(3): 213-218. WU Hui-min, LU Fang-yun, LU Li, et al. Microstructure fractural characteristics of energetic materials under compressive loading[J]. Chinese Journal of High Pressure Physics, 2005, 19(3): 213-218. DOI:10.11858/gywlxb.2005.03.004 |

| [30] |

凌剑, 芮筱亭, 贠来峰, 等. 膛内燃烧与力学环境物理仿真技术研究[J].

南京理工大学学报, 2006, 30(4): 512-516. LING Jian, RUI Xiao-ting, YUN Lai-feng, et al. Simulation of status of combustion and mechanics of propellant charge in chamber[J]. Journal of Nanjing University of Science and Technology, 2006, 30(4): 512-516. |

| [31] |

芮筱亭, 贠来峰, 王浩, 等. 发射药床挤压破碎的试验模拟[J].

兵工学报, 2004, 25(4): 498-502. RUI Xiao-ting, YUN Lai-feng, WANG Hao, et al. A study on the experimental simulation for bursting of the charge bed[J]. Acta Armamentarii, 2004, 25(4): 498-502. |

| [32] |

贠来峰. 发射装药发射安全性评定方法研究[D]. 南京: 南京理工大学, 2008.

YUN Lai-feng. Study on the method evaluating the launch safety for gun propellant charge[D]. Nanjing: Nanjing University of Science and Technology, 2008. |

| [33] |

刘铁铮. 发射装药挤压破碎试验研究[D]. 南京: 南京理工大学, 2008.

LIU Tie-zheng. Experiment study on extrusion and fracture of propellant charge[D]. Nanjing: Nanjing University of Science and Technology, 2008. |

| [34] |

芮筱亭, 贠来峰, 王国平, 等.

弹药发射安全性导论[M]. 北京: 国防工业出版社, 2009: 95-132.

RUI Xiao-ting, YUN Lai-feng, WANG Guo-ping, et al. Direction to launch safety of ammunition[M]. Beijing: National Defense Industry Press, 2009: 95-132. |

| [35] |

陈涛, 芮筱亭, 凌剑, 等. 发射药床动态挤压破碎模拟研究[J].

南京理工大学学报, 2006, 30(4): 467-471. CHNE Tao, RUI Xiao-ting, LING Jian, et al. Dynamic extrusion and fracture simulation of propellant charge bed[J]. Journal of Nanjing University of Science and Technology, 2006, 30(4): 467-471. |

| [36] |

陈涛, 芮筱亭, 洪俊, 等. 用于药床动态挤压应力研究的半密闭爆发器仿真[J].

系统仿真学报, 2007, 19(17): 4075-4078. CHEN Tao, RUI Xiao-ting, HONG Jun, et al. Semi-closed bomb simulation using study dynamic extrusion stress of charge bed[J]. Journal of System Simulation, 2007, 19(17): 4075-4078. DOI:10.3969/j.issn.1004-731X.2007.17.054 |

| [37] |

陈涛. 火炮发射装药发射安全性数值仿真与试验研究[D]. 南京: 南京理工大学, 2007.

CHEN Tao. Numerical simulation and experiment study on launch safety of gun propellant charge [D]. Nanjing: Nanjing University of Science and Technology, 2007. |

| [38] |

魏伟波, 芮筱亭, 刘军, 等. 基于OpenGL的火炮膛内压力变化的动画仿真[J].

系统仿真学报, 2006, 18(3): 666-668. WEI Wei-bo, RUI Xiao-ting, LIU Jun, et al. Simulation of charges of gun pressure based on OpenGL[J]. Journal of System Simulation, 2006, 18(3): 666-668. |

| [39] |

冯宾宾, 芮筱亭, 徐浩, 等. 发射过程中某硝胺发射装药的动态挤压破碎情况[J].

火炸药学报, 2012, 35(2): 70-74. FENG Bin-bin, RUI Xiao-ting, XU Hao, et al. Dynamic compression fracture condition of one nitroamine propellant charge during launch courage[J]. Chinese Journal of Explosives & Propellant, 2012, 35(2): 70-74. |

| [40] |

芮筱亭, 刘军, 陈涛, 等. 发射药挤压破碎动力学分析[J].

兵工学报, 2004, 25(6): 679-683. RUI Xiao-ting, LIU Jun, CHEN Tao, et al. Dynamic analysis on the extrusion and rupture of propellants[J]. Acta Armamentarii, 2004, 25(6): 679-683. |

| [41] |

洪俊, 芮筱亭. 发射药粒冲击破碎动力学仿真[J].

弹道学报, 2010, 22(1): 61-64. HONG Jun, RUI Xiao-ting. Dynamic simulation for impact and fracture of propellant grain[J]. Journal of Ballistics, 2010, 22(1): 61-64. |

| [42] |

洪俊, 芮筱亭, 费庆国. 发射药床挤压破碎动力学仿真[J].

系统仿真学报, 2010, 22(4): 419-425. HONG Jun, RUI Xiao-ting, FEI Qing-guo. Dynamic simulation for propellant bed with press and fracture[J]. Journal of System Simulation, 2010, 22(4): 419-425. |

| [43] |

姜世平, 芮筱亭, 洪俊, 等. 发射药床冲击破碎过程的数值模拟[J].

固体力学学报, 2011, 32(4): 419-425. JIANG Shi-ping, RUI Xiao-ting, HONG Jun, et al. Simulation of fragmentation process of propellant bed under impact load[J]. Chinese Journal of Solid Mechanic, 2011, 32(4): 419-425. |

| [44] |

Gazanas G A, Juhasz A, Ford J C. Strain rate insensitivity of damage-induced surface area in M30 and JA2 gun propellant[R]. AD-A238 666/1/GAR, 1991.

|

| [45] |

Gazonas G A. A uniaxial nonlinear thermoviscoelastic constitutive model with damage for M30 gun propellant[R]. AD-A283 626, 1994.

|

| [46] |

Lieb R J, Leadore M G. Correlation of the failure modulus to fracture-generate surface area in uniaxially compressed M30 gun propellant[R]. AD-A273681/7/GAR, 1993.

|

| [47] |

Lieb R J. Correlation of the failure modulus to fracture-generate surface area in uniaxially compressed M43 gun propellant[R]. AD-A302 379/3/HDM, 1995.

|

| [48] |

Lieb R J. Mechanical response of M30, JA2 and XM39 gun propellant to high-rate deformation[R]. AD-A213328/8/GAR, 1989.

|

| [49] |

Lieb R J. Mechanical response and morphological characterization of gun propellant[R]. ARL-TR-1205, 1996.

|

| [50] |

金志明, 翁春生, 张国强. 膛炸模式及其机理分析[J].

兵工学报, 2001, 22(4): 448-451. JIN Zhi-ming, WENG Chun-sheng, ZHANG Guo-qiang. Types of breech blows and analyses on their mechanisms[J]. Acta Armamentarii, 2001, 22(4): 448-451. |

Application status of drop weight impact test, air gun test, split Hopkinson pressure bar test and dynamic extrusion physical simulation test in study of dynamical mechanical properties of propellant were introduced. The progress of dynamical mechanical properties of propellant was reviewed with 50 references.