炸药材料力学行为、起爆机理及其他物理性能的认识难于深入下去的主要原因之一是:缺乏具有完美晶体品质的炸药大单晶材料及其精密加工方法。黑索今(RDX)是比较容易生长出大单晶单质炸药之一[1-4], 迄今, 国内外学者对炸药单晶的力学性能研究主要局限于其2~3个较大生长面的弹性模量、断裂韧性等的初步研究, 取得了一些创新性研究成果[5-6], 但由于单晶晶体质量和测试方法的差异, 各学者的测试结果还存在偏差[7-9], 不能全面反映炸药晶体的力学特性。采用轻气炮冲击加载研究炸药单晶的起爆机理和纳米压痕技术测试单晶的微力学性能等对单晶的表面粗糙度、平面度、平行度、亚表面损伤程度等均有非常高的要求, 而且单晶的力学、起爆等性能与晶面取向有关[10-12]。要进行单晶的力学、起爆性能的深入细致的研究, 需要对单晶进行切割、打磨和抛光等精密机械加工, 因此, 探索和研究RDX单晶的精密加工方法, 减少或消除表面损伤对性能研究的影响十分重要。

本研究选用在丙酮溶剂中通过蒸发法生长的RDX大单晶, 研究其切割, 打磨和抛光等精密加工方法。

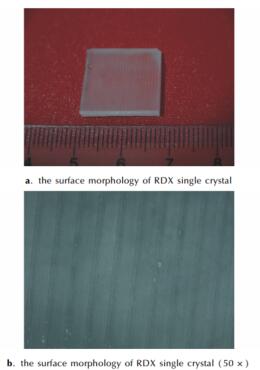

2 实验部分 2.1 切割RDX晶体质软、脆性高, 对温度、摩擦等刺激特别敏感, 在切割工过程中容易开裂, 故本研究采用低速(0.8 mm·

|

图 1 切割后的RDX单晶形貌 Fig.1 The surface morphologies of RDX single crystal after cutting |

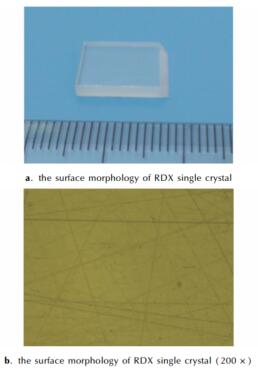

研磨对于晶体成型、缩短抛光时间、提高所加工晶体的质量都非常重要。本研究选用UNIPOL-802型精密研磨机器、有机玻璃研磨盘, 刚玉粉(14μm)磨料进行研磨, 用清水冲洗加工面并观察晶体表面, 其表面粗糙程度均匀且已与磨粒的尺寸相当, 便可换用更细的刚玉粉(7μm)进行研磨。研磨后晶体表面形貌如图 2所示, 从图 2中可以看到, 晶体表面比较光滑, 已无肉眼所见的切割留下的小尺度波纹, 但在光学显微镜下观察, 其表面仍布满划痕。

|

图 2 研磨后的RDX单晶形貌 Fig.2 The surface morphologies of RDX single crystal after grinding |

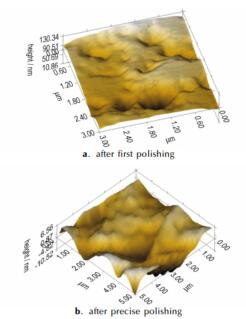

抛光是一个循序渐进的过程, 在晶体抛光的不同阶段, 晶体表面的粗糙度会发生变化, 则需改变和选取相应颗粒度和硬度的抛光粉进一步抛光。本研究首先选用氧化铈微粉(0.75μm)进行初抛, 目测晶体加工面平滑, 在反光性、透光性都比较好且整个加工面无明显划痕时, 便可进行精抛, 采用纳米级氧化硅粉(50 nm)进行精抛。初抛和精抛后的三维表面轮廓图如图 3所示。由图 3可以看出, 初抛后RDX单晶的表面高度约140 nm, 而精抛后RDX单晶的表面高度约17 nm。研究了精抛时间、抛光液浓度、抛光盘转速、抛光液流量、抛光液温度等参数对抛光效果的影响确定最佳抛光加工参数:抛光盘转速120 r·

|

图 3 抛光后RDX单晶的三维表面轮廓图 Fig.3 The 3D images of RDX single crystal after polishing |

|

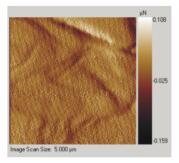

图 4 精抛后RDX单晶的扫描探针显微图(SPM) Fig.4 The scanning probe microscopy (SPM) photographs of RDX single crystal after precise polishing |

对RDX单晶进行精密加工研究, 获得了均方根粗糙度小于5 nm的单晶片, 确定了适合RDX单晶体抛光的抛光粉为氧化铈微粉及纳米级氧化硅粉(50 nm), 最佳精抛光加工参数:抛光盘转速120 r·

| [1] |

Halfpenny P J, Roberts K J, Sherwood, J N. Dislocation in energetic materials Ⅳ. The crystal growth and perfection of cyclotrimethylene trinitramine (RDX)[J].

J Cryst Growth, 1984, 69: 73-81. DOI:10.1016/0022-0248(84)90010-1 |

| [2] |

Halfpenny P J, Roberts K J, Sherwood, J N. Dislocation configurations in single crystals of Pentaerythritol Tetranitrate and Cyclotrimethylene trinitramine[J].

J Cryst Growth, 1983, 65: 524-529. DOI:10.1016/0022-0248(83)90097-0 |

| [3] |

ter Horst J H, Geertman R M, van der Heijden A E, et al. The influence of a solvent on the crystal morphology of RDX[J].

Journal of Crystal Growth, 1999(198/199): 773-779. |

| [4] |

李洪珍, 周小清, 徐容, 等. RDX单晶的生长及加工[J].

含能材料, 2011, 19(6): 745-746. LI Hong-zhen, ZHOU Xiao-qing, XU Rong, et al. Growth and machining of RDX single crystal[J]. Chinese Journal of Energetic Materials(Hannneng Cailiao), 2011, 19(6): 745-746. |

| [5] |

Haycraft J J, Stevens L L, Eckhardt C. J The elastic constants and related properties of the erergetic material cyclotrimethylene trinitramine (RDX) determined by Brillouin scattering[J].

J Chem Phys, 2006, 124: 024712 DOI:10.1063/1.2141958 |

| [6] |

Ramos K J, Hooks D E, Bahr D F. Direct observation of plasticity and quantitative hardness measurements in single crystal cyclotrimethylene trinitramine by nanoindentation[J].

Phil Mag, 2009, 89(27): 2381-2402. DOI:10.1080/14786430903120335 |

| [7] |

Halfpenny P J, Roberts K J, Sherwood J N. Dislocations in energetic materials Part 3 Etching and microhordnoss studios of pentoerythrito/ tetronitrote and cyclotrimethylenetrinitramine[J].

J Mater Sci, 1984, 19: 1629-1637. DOI:10.1007/BF00563061 |

| [8] |

Elban W L, Armstrong R W, Yoo K C, et al. X-ray reflection topographic study of growth defect and microindentation strain fields in an RDX explosive crystal[J].

J Mater Sci, 1989, 24: 1273-1280. DOI:10.1007/PL00020207 |

| [9] |

Gallagher H G, Halfpenny P J, Miller J C, et al. Dislocation slip systems in pentaerythritol tetranitrate (PETN) and cyclotrimethylene trinitramine (RDX)[J].

Phil Trans R Soc Lond A, 1992, 339(1654): 293-303. DOI:10.1098/rsta.1992.0036 |

| [10] |

Ramos K J, Hooks D E, Sewell T D, et al. Anomalous hardening under shock compression in (021)-oriented cyclotrimethylene trinitramine single crystals[J].

J Appl Phys, 2010, 108: 066105 DOI:10.1063/1.3485807 |

| [11] |

Cawkwell M J, Ramos K J, Hooks D E, et al. Homogeneous dislocation nucleation in cyclotrimethylene trinitramine under shock loading[J].

J Appl Phys, 2010, 107: 063512 DOI:10.1063/1.3305630 |

| [12] |

Hooks D E, Ramos K J, Martine A R. Elastic-plastic shock wave profiles in oriented single crystals of cyclotrimethylene trinitramine (RDX) a 2.25 GPa[J].

J Appl Phys, 2006, 100: 024908 DOI:10.1063/1.2214639 |

Cyclotrimethylene trinitramine (RDX) single crystal prepared from acetone solution by solvent evaporation was precision processed by cutting, grinding and polishing, and its root mean squared roughness of the surface was less than 5 nm.