RDX是当前最重要的高威力炸药之一[1-2], 其超细化后, 不仅可以用作固体推进剂的含能添加剂, 而且可以提高其使用安全性能, 用于新型高能混合炸药或快速气体发生剂[3]。

目前制备超细RDX的方法主要有机械研磨法、化学重结晶法、超声波粉碎法、气流粉碎法和微乳液法等[4-5]。由于炸药存在的危险性、超细颗粒制备困难、液体溶剂易遭污染、粒度难以控制及粒度分布宽等原因, 这些方法在制备超细炸药时各有利弊, 且均存在后续处理复杂, 易发生团聚及耗费时间长等缺陷。采用超临界流体超细化炸药可通过控制参数条件制得粒度小且分布窄的晶体, 操作过程简单-萃取、分离、干燥一体化完成, 安全而环保, 其单位时间内处理量还未见文献报道。

国外采用超临界流体超细化RDX的文献较少[6-8], 而采用超临界流体增强溶液扩散技术(SEDS法)重结晶RDX在国内更是未见报道。SEDS法是超临界反溶剂技术(GAS法)的一种改进过程, 它有一个同轴通道的喷嘴可使流体进入釜前充分混合, 将溶液粉碎成小液滴并进行溶剂的萃取[9], 有助于得到细小均匀的结晶。

针对RDX超细化中存在的问题, 本研究采用SEDS法先试验出合适的溶剂, 并运用正交试验和单因素试验优化制备细化RDX的最佳工艺条件, 并实现其1 h内至少30 g的产量。

2 实验部分 2.1 试剂与仪器N, N-二甲基甲酰胺(DMF), 纯度≥99.9%, 天津市科密化学试剂有限公司; 丙酮, 纯度99.8%, 天津市申泰化学试剂有限公司; 环己酮, 纯度99.5%, 西安化工试剂厂; 二甲基亚砜(DMSO), 纯度99.5%, 天津市天大化工实验厂; 液态CO2, 纯度≥99.3%, 山西晋龙太达气体发展有限公司; RDX粒度分布在30~80 μm之间, 甘肃银光化工厂。

SFP2超临界萃取仪, 法国SEPAREX公司; XP-800C型偏光显微镜, 上海蔡康光学仪器厂; LEO-1530VP场发射场扫描电子显微镜, 日本日立公司; 90Plus型激光粒度分析仪, 美国BROOKHAVEN公司

2.2 感度测试按照GJB772A-1997炸药试验方法方法601.3撞击感度12型工具法[10]对细化前后RDX分别进行撞击感度测试。根据GJB2178.1A-2005传爆药安全性试验方法[11]中602.1爆炸概率法对超细化前后的RDX样品分别进行摩擦感度测试。

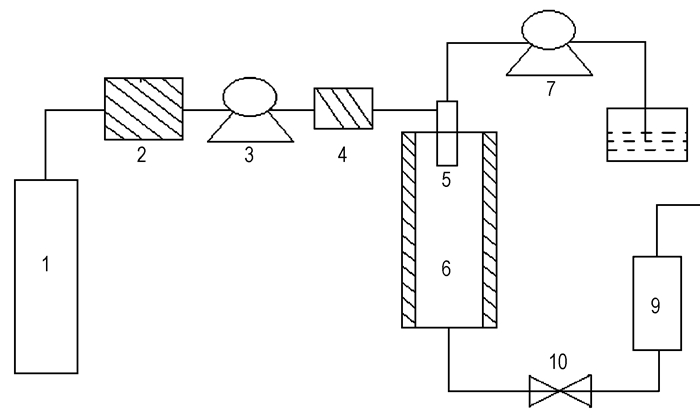

2.3 试验过程实验采用SEDS法细化RDX,其工艺过程如图 1所示。

|

图 1 SEDS法细化RDX的工艺示意图 1—液态CO2气罐, 2—冷冻机, 3—CO2泵, 4—加热器, 5—喷嘴, 6—结晶釜, 7—溶剂泵, 8—溶液, 9—气液分离釜, 10—阀门 Fig.1 Diagram of process of refining RDX by SEDS 1—liquid CO2 cylinder, 2—cooller, 3— CO2 pump, 4—heater, 5—nozzle, 6—partical formation vessel, 7—solvent pump, 8—solution, 9—gas-liquid separation kettle, 10—valve |

具体操作步骤为:在常温下配制一定浓度的RDX溶液; 待温度达到预设值, 将CO2通入结晶釜中, 调节泵的流量; 当温度和压力稳定到设置的超临界状态, 再开启溶液泵, 将RDX溶液以一定的速率通过结晶釜顶部的同轴通道喷嘴进入结晶釜中; 喷射结束后, 关闭溶剂泵, 保压10 min, 再通入CO2, 进一步去除残存的有机溶剂; 最后, 停止注入CO2, 缓慢泄压, 即可得到细化后的RDX晶体。

2.4 试验因素的确定在SEDS法细化过程中, 影响RDX形貌和粒度的主要因素包括溶剂、浓度、压力与温度、CO2泵流速与溶剂泵流速。因此, 先确定试验所需的溶剂和浓度, 然后再进行正交实验。按以往经验, 试验因素为4, 则实验水平确定为3, 进行L9(34)正交试验。

3 结果与讨论 3.1 溶剂的确定RDX不溶于水及四氯化碳等, 微溶于乙醇、乙醚、笨、甲苯、氯仿、二硫化碳和乙酸乙酯等, 易溶于丙酮、N, N-二甲基甲酰胺(DMF)、二甲基亚砜(DMSO)、环己酮与浓硫酸。采用超临界重结晶细化必须满足RDX在溶剂中的溶解度大、且在超临界CO2中有较高的溶解度。很显然, 可选择的有机溶剂为丙酮、DMF、DMSO和环己酮(浓硫酸对仪器有腐蚀作用故排除), RDX在这几种溶剂中的溶解度见表 1[12]。4种溶剂在超临界CO2中的溶解度为丙酮>DMF>DMSO>环己酮, 且后两者在超临界CO2中的溶解度要低很多。分别试验以进一步确定采用SEDS法细化RDX的合适溶剂。

| 表 1 RDX在4种溶剂中的溶解度(g/100 g溶剂) Tab.1 Solubility of RDX in four solvents(g/100 g solvent) |

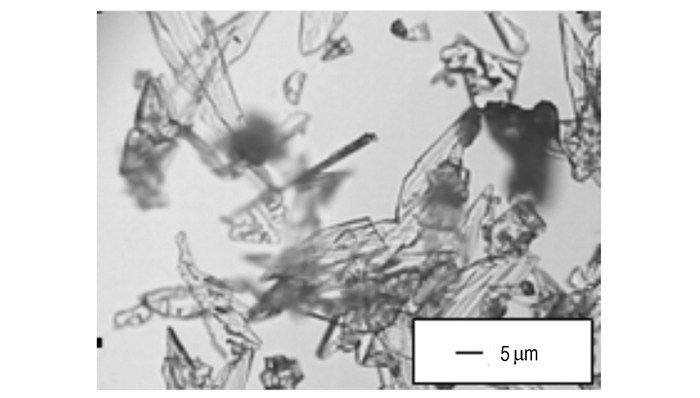

文献显示[12], 利用超临界反溶剂法(SAS)方法将RDX从浓度为5%的丙酮溶液中沉淀, 当压力为15 MPa、温度为50 ℃、溶液流速为8 mL·min-1、CO2流速为6 kg·h-1时, 所得RDX粉体的平均粒径为3.3 μm。故选用上述工艺条件, 分别以丙酮和DMSO为溶剂, 进行实验, 细化后RDX的偏光显微镜的照片如图 2和图 3所示。

|

图 2 丙酮为溶剂细化的RDX Fig.2 Refined RDX from acetone |

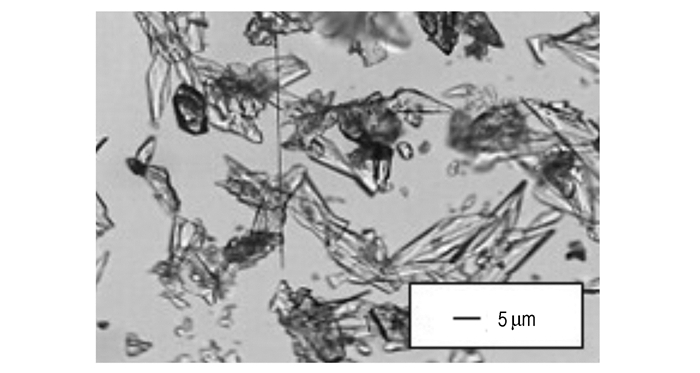

|

图 3 二甲基亚砜为溶剂细化的RDX Fig.3 Refined RDX from DMSO |

从图 2可看出, 以丙酮为溶剂在上述工艺条件下制得的RDX为不规则、长宽分别为45 μm和15 μm的片状晶体。重复上述实验条件仍得到与之类似的结果。多次实验显示以丙酮为溶液得到的RDX粒子主要有四种形貌, 分别是片状、针状、片与针状及片与粒状, 由此可见, 以丙酮为溶剂并不能得到纯粒状的结晶。

由图 3可见, 以DMSO结晶出的RDX以片为主, 有少量的粒状结晶出现。将实验条件中的浓度和压力分别升高至20%和12 MPa, 分别试验之, 所得结晶仍不甚乐观。

3.1.2 以环己酮为溶剂试配制浓度为5%的RDX/环己酮的溶液。由于实验时的室温仅有7~8 ℃, 而环己酮在此温度下呈粘稠状, 溶剂泵的吸头不能将其吸进去; 同时低于20 ℃时RDX在其中的溶解度甚低, 环己酮在超临界CO2的溶解度也很低, 这均不利于达到单位时间内细化RDX量的要求, 故选择放弃。

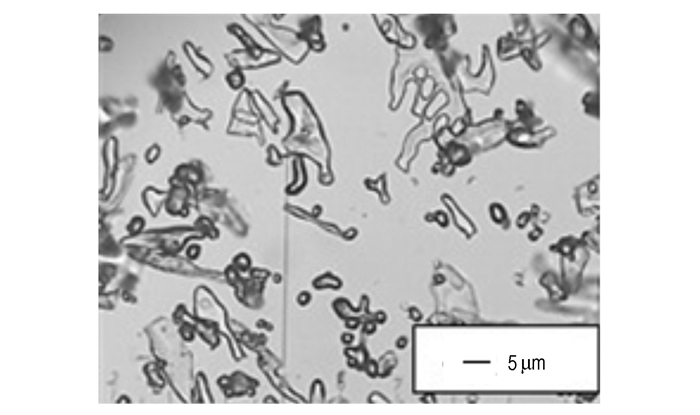

3.1.3 以DMF为溶剂以RDX/DMF溶液浓度10%、压力9.0 MPa、温度40 ℃、溶液流量2 mL·min-1、CO2流速15 kg·h-1为实验条件, 对RDX进行超临界重结晶细化, 细化后RDX的偏光显微镜照片如图 4示。

|

图 4 RDX/DMF浓度10%时细化的RDX Fig.4 Refined RDX from 10%RDX/DMF solution |

从图 4可估测到, 产物中RDX的粒状结晶达到40%以上, 其粒径在15 μm左右, 且片状的结晶也有了一定的厚度。

当浓度提高到20%时, RDX粒状结晶较前者更多, 总量达到了60%以上, 粒径分布在3~5 μm之间, 其余为较小的片状分布, 如图 5所示。与以丙酮为溶剂细化的RDX结晶相比, 有了很大的改善, 显示出了不错的前景, 且粒度分布已基本符合项目的要求(3~5 μm)。

|

图 5 RDX/DMF浓度20%时细化的RDX Fig.5 Refined RDX from 20%RDX/DMF solution |

综上, 选用DMF为溶剂, 再通过正交实验得到最佳工艺条件。

3.2 正交试验设计及结果以DMF为溶剂, RDX/DMF浓度为20%, 压力9.0 MPa、温度40 ℃、溶液流量2 mL·min-1、CO2流速15 kg·h-1为参照试验条件, 并考虑较大压力范围内的影响及结合1 h内细化RDX量的要求, 进行正交试验设计, 其试验因素和水平见表 2。

| 表 2 正交试验因素与水平 Tab.2 Factors and level in orthogonal experiment |

试验结果见表 3。需要说明的是: (1)试验2、试验3在与其它实验相同的萃取时间和干燥时间内, 未得到干燥的结晶; (2)评价各个试验结果的优劣性以粒状结晶所占的比例为主要评价标准、以结晶粒径的大小为辅, 粒状越多、粒子越小则越优良; (3)最优水平的确定以达到项目质和量的要求为目标、同时适当考虑其经济性。

| 表 3 正交试验结果 Tab.3 Results of orthogonal experiment |

由表 3可知, 影响SEDS法重结晶细化效果的主要因素顺序为压力、CO2流速、溶液流速和温度, 最佳工艺条件A2B3C1D1, B、C的极差小, 对实验结果影响较小, 可根据实际情况作适当调整, 所以A2B1C1D1、A2B1C2D1、A2B1C3D1也可能是较好的试验组合。

3.3 讨论 3.3.1 溶剂选择对结晶效果的影响SEDS法重结晶细化RDX的关键是有机溶剂的选择, 不同的溶剂细化所得的晶体形貌不同并相互混杂。由于N, N-二甲基甲酰胺和丙酮均为非质子溶剂, 是氢键受体, 可以与RDX之间形成氢键, 从而使溶剂化作用进一步增强, 溶剂化的RDX叠加到晶体表面更加困难而不利于晶体表面上生长速率较小的晶面的生长, 从而使这些晶面的面积相对更大, 因此易得到针状或片状结晶。但DMF分子直链结构引起的空间位阻较大, RDX的溶剂化作用被减弱, 所以易得到球状结晶。DMSO的极性大于丙酮, 与溶于丙酮的RDX的溶剂化作用相比, 溶于DMSO的RDX的溶剂化作用要弱一些, 所以得到的结晶也大多为片状。

3.3.2 压力对结晶效果的影响压力是影响SEDS法重结晶细化RDX结晶效果的主要因素。由表 3可见, 在温度相同、压力在7.5~15.0 MPa间变化时, 随着压力的升高, RDX粒状所占的比例呈逐步降低的趋势, 粒度也相应减小和粒度分布变窄, 7.5 MPa时粒度分布极为不均匀; 在9.0 MPa时却显示出RDX粒状所占比例大, 且稳定在90%;相比而言, 7.5 MPa时可行的试验只有一次, 故可不考虑; 而在15 MPa时尽管粒度分布偏小且均匀, 但粒子所占比例过低。

压力对粒径的影响主要体现在以下几个方面:在温度不变的情况下(其它参数条件亦不变), 压力越高, 超临界流体的密度则会显著增加, 溶液加速膨胀, 产生过饱和, 对RDX的溶解能力下降, RDX快速结晶析出, 形成晶核; 稍后, 由于高的过饱和度比, 结晶物质从溶液内向晶体表面扩散、吸附, 并沿其表面移动, 嵌入晶格, 完成结晶生长, 压力越高、表面张力越小, 晶体生长速率越快, 则得到的晶粒也就更小、粒度分布更窄。

综上, 本实验在压力9.0 MPa的基础上讨论温度、CO2流速和溶液流速对SEDS法重结晶细化RDX结晶效果的影响。

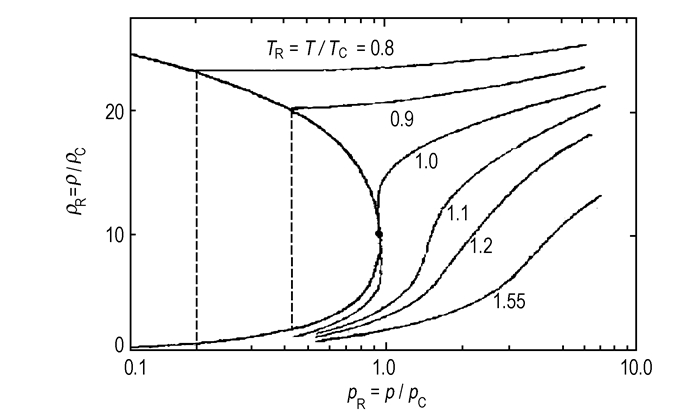

3.3.3 温度对结晶效果的影响超临界流体具有类似于液体的溶剂强度和密度, 且两者密切相关:在近临界区温度和压力都可以调节流体的密度, 从而调节流体的溶剂强度, 图 6显示了纯物质的密度与温度的关系[13]。

|

图 6 临界点附近纯物质的密度 Fig.6 Density of pure substance near the critical point |

从图 6可知, 当对比温度TR(TR=T/TC)为0.8~1.2、对比压力pR>1时, 流体的对比密度(pR=p/pC)由0.1(气体的密度范围)变到2.5(液体的密度范围)。当密度接近于液体时其溶解能力也接近于液体溶剂。当TR>1.55时, 要使流体的密度接近液体的密度, 其对比压力高达10[13]。故压力为9.0 MPa(CO2的临界压力为7.37 MPa)时, 35 ℃(CO2的临界温度为31.1 ℃)时流体密度最为接近液体的密度, 具有与液体相似的溶剂强度, 这利于对DMF的有效萃取, 协助晶核快速析出及抑制晶体生长。试验证明, 在压力9.0 MPa、对应温度为35 ℃时的结晶效果最好。

3.3.4 CO2流速和溶液流速对结晶效果的影响溶液的过饱和比是结晶过程的推动力[14]。显然, 在超临界溶剂强度一定的情况下, CO2的进料速率和溶液的进料速率之差越大, 则过饱和比越大, 且通过同轴通道喷嘴雾化发挥了其机械效应和高效传质性, 从而增加了两者接触可能性, 利于瞬间形成过饱和比高的溶液。

试验证明:在流体密度接近液体密度的试验1、4、5、7、8和9中, 当vCO2/vsolu=1/10时, 结晶效果最好; 1 < vCO2/ vsolu<1/10时, 粒状所占的比例皆偏低; 而当vCO2/ vsolu=1/5时, 粒状比例达到了70%且粒径在10 μm左右, 结晶效果较好。

由此可见, 当流体密度接近液体密度的情况下, vCO2/vsolu是决定粒径所占比例的关键, 在确定进料速率时须同时考虑到过饱和比和机械效应的双重作用。在试验范围内, SEDS法重结晶细化RDX的试验, vCO2/vsolu在1/10~1/1之间时粒状所占比例大且粒径较小。

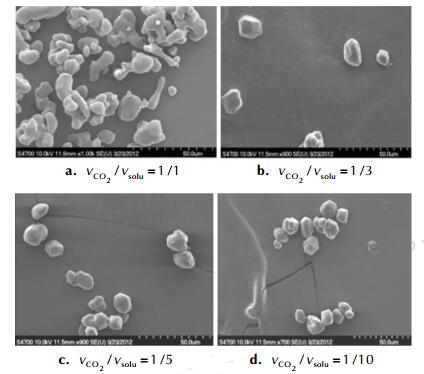

3.4 扩试试验的工艺条件从SEDS重结晶细化RDX的过程可以发现, 避免产生片状结构是得到结晶品质良好的细化RDX的首要步骤, 其次才是保证粒度小而均匀。在压力和温度分别为9.0 MPa和35 ℃, 再试验vCO2/v溶液为1/1, 1/3, 1/5, 1/10时的结晶效果, 如图 7所示。

|

图 7 不同vCO2/vsolu (9.0 MPa/35 ℃)条件下细化的RDX结晶 Fig.7 Refined RDX crystallization at different proportion of vCO2/vsolu |

其中, 当vCO2/v溶液=1/1时, 其结晶效果最差, 不可取; 与vCO2/v溶液=1/10和vCO2/v溶液=1/5相比, 尽管vCO2/v溶液=1/3时RDX的粒径偏大些, 但考虑到其经济性及单位时间内的处理量, 故选用1/3的比例。

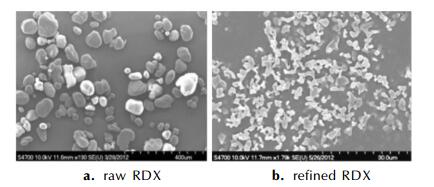

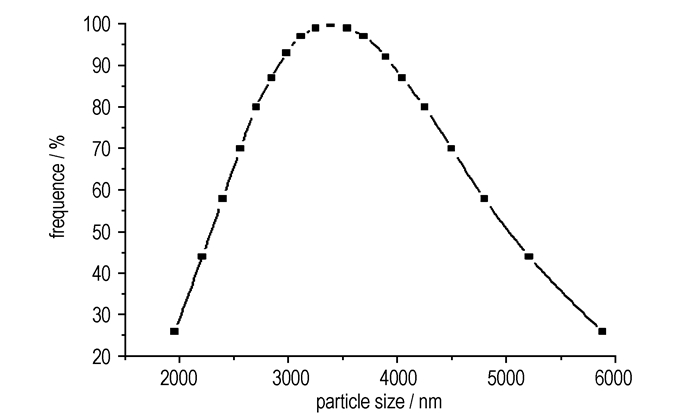

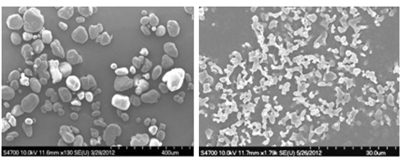

当室温达到20 ℃左右时, RDX在DMF中的溶解度也相应的增加, 故将RDX/DMF的浓度提高到尽量接近饱和(26.7%), 在其它工艺条件相同的情况下, 其SEDS法制得的RDX扫描电镜图如图 8b所示。与原料(图 8a)相比, 经细化后的RDX不存在碎晶, 晶体边缘光滑、形貌规则趋于球形, 且粒度减小到3~5 μm之间、粒度分布均匀(其激光粒度分布图见图 9), 流散性良好。可见, 与实际相结合, 扩试实验采用的工艺条件为浓度26.7%、温度35 ℃、压力9.0 MPa、溶液流速2 mL·min-1和CO2流速6 kg·h-1, 在此工艺条件下干燥时间10 min时1 h至少可得到32 g RDX。

|

图 8 原料RDX与RDX/DMF浓度为26.7%时细化的RDX的扫描电镜图 Fig.8 SEM images of raw RDX and refined RDX from 26.7% RDX/DMF solution |

|

图 9 细化RDX粒度分布 Fig.9 Particle size distribution of refined RDX |

采用SEDS法在扩试条件(浓度26.7%、温度35 ℃、压力9.0 MPa、溶液流速2 mL·min-1和CO2流速6 kg·h-1)得到的细化RDX与原料RDX的撞击感度和摩擦感度测试结果见表 4。从表 4中看出, 与原料相比, SEDS法细化后的RDX的特性落高值(H50)、摩擦爆炸概率(P)分别下降了39.5%和28.6%。这说明, 超细化的RDX比普通RDX的机械感度显著降低。

| 表 4 感度试验结果 Tab.4 Results of sensitivity test |

(1) 在SEDS法重结晶细化RDX的过程中, 合适的有机溶剂是N, N-二甲基甲酰胺。

(2) 影响SEDS法重结晶细化效果的主要因素顺序为压力、CO2流速、溶液流速和温度。

(3) 扩试工艺条件为浓度26.7%、温度35 ℃、压力9.0 MPa、溶液流速2 mL·min-1和CO2流速6 kg·h-1。

(4) 在最佳工艺条件下所得RDX晶体边缘光滑、形貌规则趋于球形, 且粒度减小到3~5 μm、粒度分布均匀, 流散性良好, 1 h内可处理32 g。

(5) 与原料相比SEDS法细化后的RDX的机械感度显著降低。

| [1] |

任务正, 王泽山.

火炸药理论与实践[M]. 北京: 中国北方化学工业总公司, 2001.

|

| [2] |

李凤生.

特种超细粉体制备技术及应用[M]. 北京: 国防工业出版社, 2002.

|

| [3] |

魏伦, 王革林, 刘少武, 等. 高能量密度化合物CL-20、DN TF和ADN在高能发射药中的应用[J].

火炸药学报, 2009, 32(2): 17-20. WEI Lun, WANG Ge-lin, LIU Shao-wu, et al. Application of high energy density compounds CL-20, DNTF and ADN in high energy propellant[J]. Chinese Journal of Explosives & Propellants, 2009, 32(2): 17-20. |

| [4] |

宋小兰. 微纳米含能材料分形特征对其感度的影响研究[D]. 南京: 南京理工大学, 2008.

SONG Xiao-lan. Effects of the fractal characteristics of micro-nano energetic materials on their sensitivity[D]. Nanjing: Nanjing University of Science and Technology, 2008. |

| [5] |

谯志强. 不同晶体形貌的超细RDX制备技术和性能研究[D]. 绵阳: 中国工程物理研究院, 2005.

QIAO Zhi-qiang. Preparation technology and performance research on different crystal morphology of ultrafine RDX[D]. Mianyang: China Academy of Engineering Physics, 2005. |

| [6] |

Gallagher P M, Coffey M P, Krukonis V J. Gas anti-solvent recrystallization of RDX: Formation of ultra-fine particles of a difficult-to-comminute explosive[J].

Journal of Supercritical Fluids, 1991, 5: 130-142. |

| [7] |

Lee B M, Jeong J S, Lee Y H, et al. Supercritical antisolvent micronization of cyclotrimethylenetrinitramin: Influence of the organic solvent[J].

Industrial and Engineering Chemistry Research, 2009, 48: 11162-11167. DOI:10.1021/ie900448w |

| [8] |

Shinichi M, Toshihiro O, Kiyoshi O, et al. Crystal shape control of RDX using supercritical carbon dioxide[C]//The 37th International Annual Conference of ICT, Karlsruhe, Germany.

|

| [9] |

Jennifer J, Michel P. Particle design using supercritical fluids: Literature and patent survey[J].

Supercritical Fluids, 2001, 20: 179-219. DOI:10.1016/S0896-8446(01)00064-X |

| [10] |

GJB772A-1997炸药试验方法[S]. 北京: 国防科工委军标出版发行部, 1997.

|

| [11] |

GJB 2178-2005传爆药安全性测试方法[S]. 北京: 国防科工委军标出版发行部, 2005.

|

| [12] |

孙荣康.

猛炸药的化学与工艺学[M]. 北京: 国防工业出版社, 1981.

|

| [13] |

Gallagher P M, Coffey M P, Botsaris G D. GAS antisolvent recrystallization: application to particle design[J].

AIChE Symp Ser, 1992, 284: 96-112. |

| [14] |

刘亚青. 膨胀型红磷微胶囊阻燃剂的绿色制备研究[D]. 太原: 中北大学, 2005.

LIU Ya-qing. Study on the green technology of making intumescent red phosphorus microcapsule flame retardant[D]. Taiyuan: North University of China, 2005. |

| [15] |

刘家祺.

分离过程[M]. 北京: 化学工业出版社, 2002.

|

The crystallization refinement of RDX was performed by the process solution enhanced dispersion technique of supercritical fluids(SEDS method).