2. 中国工程物理研究院研究生部, 四川 绵阳 621900;

3. 南京理工大学理学院, 江苏 南京 210094

2. Graduate School of CAEP, Mianyang 621900, China;

3. School of Sciences, Nanjing University of Science and Technology, Nanjing 210094, China

电火花加工、高能束加工(激光束、电子束、离子束)以及超声波加工是目前较为成熟的几种精密加工技术,由于热量和静电对炸药而言都是受控的危险源,因此超声波加工技术有望在炸药精密切削领域获得更为广泛的应用,笔者曾在文献[1]中对高聚物粘结炸药模拟材料进行了对比切削试验,获得了超声振动切削可有效降低切削力、缓解刀具工件间挤压行为以及增强细长杆/薄壁炸药件制造能力的结论。

超声振动切削在光学玻璃[2]、陶瓷[3]、烧结碳化钨[4]以及难加工合金[5]等材料的加工中已得到了广泛应用,但由于大部分材料对切削温度的要求不高,所以目前关于超声振动切削对切削温度影响的研究较少,J. Kumabe等[6]在陶瓷超声振动切削试验中发现切削刀具和加工表面温度都没有上升; 叶邦彦等[7]对45#淬火钢超声振动切削的试验表明,切削速度小于8.5 m·s-1时,振动切削的平均切削温度低于传统切削; 石新华等[8]的研究结果表明,超声振动切削的最高切削温度高于传统切削、平均切削温度低于传统切削。但上述研究均未探讨超声振动切削对切削温度的具体影响机制,为了保证切削炸药过程的安全性,本研究以某HMX基PBX炸药模拟材料为对象,开展了传统切削和超声振动切削对比试验,测试分析了切削热的产生和散失机制,探讨了超声振动切削对切削温度的具体影响,可为超声振动切削技术在炸药机械加工领域中的推广应用奠定基础。

2 切削温度的测试比较试验切削试验在CAK63285D型数控卧式车床上进行,切削刀具采用Tungaloy公司的TCMT110202-PS型硬质合金车刀(三角形,前角+7°,刀片厚度2.38 mm,刀尖半径(R)0.2 mm),切削参数见表 1。

| 表 1 切削参数表 Tab.1 Cutting parameters |

首先进行传统切削试验(关闭超声振动切削装置),按表中1#~7#的顺序依次进行,每次试验结束后待刀具温度降至环境温度后进行下一次切削。然后按相同的方式进行超声振动切削试验(开启超声振动切削装置)。振动切削装置的振动频率为29.8 kHz,振幅为3 μm,临界切削速度[5]2πaf为33.7 m·min-1; 试验均采用干切削,环境温度为22 ℃; 切削温度由SC3000型红外热像仪监测,监测范围包括已加工表面和刀具尖端两部分,该仪器30 ℃时的灵敏度为20 mK。

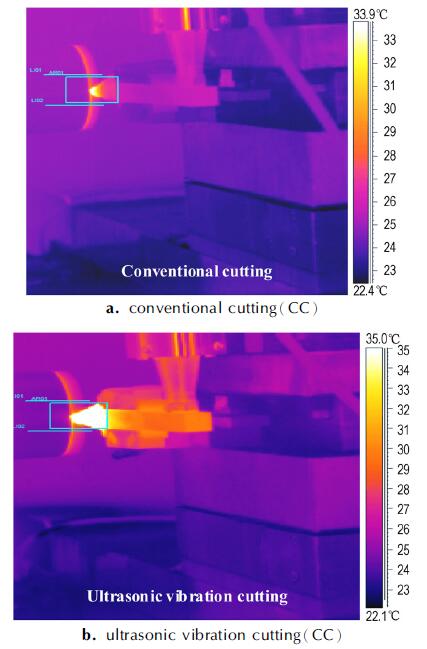

3 结果与讨论 3.1 试验结果1#切削参数下,传统切削和超声振动切削的红外热像图如图 1所示,可以看出:相同的切削条件下,传统切削的高温明亮区域只集中在刀具尖端,而超声振动切削则遍布了几乎整个刀具系统,且越靠近刀具尖端,温度越高。两种加工方式其余切削参数下的红外热像图规律与此类似。

|

图 1 传统切削和超声振动切削的红外热像图比较 Fig.1 Infrared thermograph of CC and UVC |

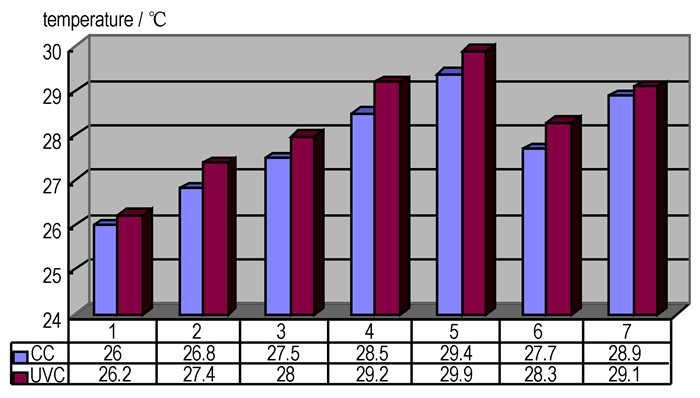

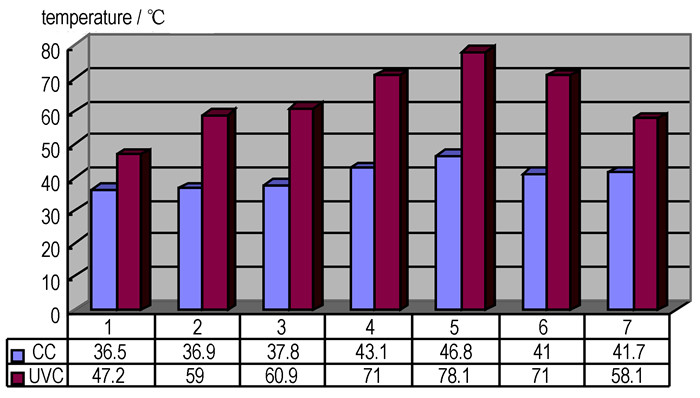

根据红外热像图中的最高温度分布, 可以得到两种切削方式在表 1切削参数下的已加工表面和刀具尖端切削温度分别如图 2图 3所示。由图 2和图 3可见,已加工表面和刀具尖端的切削温度均随切削速度(1#、2#、3#)、切削深度(1#、4#、5#)和进给量(1#、6#、7#)的增大而升高,这与关于切削温度的传统认识[9]吻合; 同时,所有超声振动切削的切削温度增加量都较传统切削的大,具体来讲已加工表面的切削温度增加量为0.2~0.7 ℃,刀具尖端的切削温度增加量达10.7~31.3 ℃; 在给定的试验参数范围内,5#参数超声振动切削的刀具尖端切削温度最高,为78.1 ℃,较传统切削高31.3 ℃,可见切削深度对切削温度的影响较大。

|

图 2 已加工表面的切削温度 Fig.2 Cutting temperatures of machined surfaces |

|

图 3 刀具尖端的切削温度 Fig.3 Cutting temperatures of cutting tool noses |

试验结果表明,超声振动切削加工炸药模拟材料时的切削温度要比传统切削的高,这对切削温度受控的炸药材料来说是不利的,弄清超声振动切削对切削温度的具体影响机制可促进该技术在炸药机加领域的应用。在热物理参数恒定的情况下,切削温度正比于系统累积的切削热(T∝Q累积热)[10],超声振动切削对切削热的作用规律可用于表征其对切削温度的影响。现有研究表明[10],传统切削的累积热可用公式(1)表示,振动切削的累积热则可用公式(2)表示。

| $ {Q_{积累热\;{\rm{CC}}}} = {Q_{生成热\;{\rm{CC}}}}-{Q_{散失热\;{\rm{CC}}}} $ | (1) |

| $ {Q_{积累热\;{\rm{UVC}}}} = {Q_{生成热\;{\rm{UVC}}}}-{Q_{散失热\;{\rm{UVC}}}} + {Q_{激振热\;{\rm{UVC}}}} $ | (2) |

已知传统切削时的生成热主要来源于刀具工件间的挤压和摩擦; 超声振动切削是一种超声频域的接触-分离式间断切削,先前的研究[1]表明,它有助于缓解刀具与炸药工件间的挤压行为,降低切削热的产生,这与Pandey等[11-13]的研究结论吻合,由此可得炸药模拟材料超声振动切削的生成热低于传统切削的生成热,如公式(3)所示。

| $ {Q_{生成热\;{\rm{UVC}}}} < {Q_{生成热\;{\rm{CC}}}} \Leftrightarrow {\Delta _{生成热}} = {Q_{生成热\;{\rm{UVC}}}}-{Q_{生成热\;{\rm{CC}}}} < 0 $ | (3) |

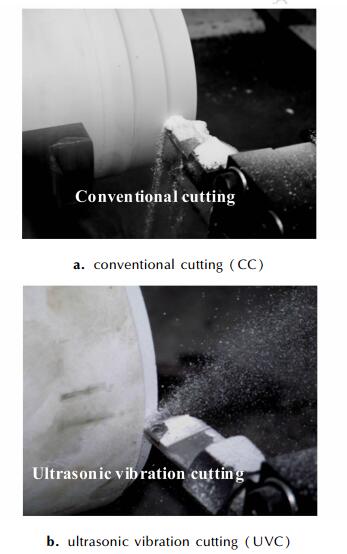

散失热(Q散失热)方面,图 4a为传统切削时的切屑脱落情况,此时的切屑基本无初始动能,大都堆积在刀尖上,不利于切削热的散失; 图 4b超声振动切削时的切屑一方面具有较大的初始动能,脱落后呈散射状,清晰可见刀尖而无切屑堆积,另一方面刀尖高频振动必将促使周围空气的循环流动,这都有利于切削热的散失,据此可得超声振动切削的散失热高于传统切削的散失热,如公式(4)。

|

图 4 两种切削方式下的切屑脱落 Fig.4 Chips falling of CC and UVC |

| $ {Q_{散失热\;{\rm{UVC}}}} > {Q_{散失热\;{\rm{CC}}}} \Leftrightarrow {\Delta _{散失热}} = {Q_{散失热\;{\rm{UVC}}}}-{Q_{散失热\;{\rm{CC}}}} > 0 $ | (4) |

与传统切削不同,超声振动切削具有区域更广, 温度更高的切削温度场分布(图 1)。这是由于振动切削装置激振器在给予刀具系统超声频域激励的同时,也会给刀具系统带来激振热量(Q累积热),这是传统切削中没有的。为比较超声振动切削时切削温度较传统切削时的差异,分析超声振动切削对切削温度的具体影响和作用机制,令相同切削条件下两种切削方式的累积热差异如公式(5)所示。

| $ {\Delta _{积累热}} = {Q_{积累热\;{\rm{UVC}}}}-{Q_{积累热\;{\rm{CC}}}} = {\Delta _{生成热}}-{\Delta _{散失热}} + {Q_{激振热\;{\rm{UVC}}}} $ | (5) |

根据前述分析, Δ生成热 < 0,Δ散失热>0,两者均有利于TUVC向低于TCC的方向转变,而试验结果恰好相反,可知激振热量(Q激振热)的影响至关重要:

| $ {T_{{\rm{UVC}}}} > {T_{{\rm{CC}}}} \Leftrightarrow {Q_{激振热\;{\rm{UVC}}}} > {\Delta _{散失热}}-{\Delta _{生成热}} $ | (6) |

事实上,激振热量(Q激振热UVC)与(Δ散失热-Δ生成热)的关系还预示着TUVC与TCC的另两种可能(式(7)),当激振热量等于或小于散失热与生成热变化量之和时,切削温度会较传统切削的不变或降低,这正是以往超声振动切削对切削温度影响的研究中[6-8]未获定论的原因。简言之,超声振动切削中生成热、激振热、散失热共同决定着最终切削温度的变化,较传统切削的切削温度升高、不变或者降低都有可能。

| $ \begin{array}{l} {Q_{激振热\;{\rm{UVC}}}} = {\Delta _{散失热}}-{\Delta _{生成热}} \Leftrightarrow {T_{{\rm{UVC}}}} = {T_{{\rm{CC}}}}\\ {Q_{激振热\;{\rm{UVC}}}} < {\Delta _{散失热}}-{\Delta _{生成热}} \Leftrightarrow {T_{{\rm{UVC}}}} < {T_{{\rm{CC}}}} \end{array} $ | (7) |

(1) 传统切削和超声振动切削的切削温度均随切削速度、切削深度和进给量的增大而升高,并且超声振动切削的增加量较传统切削的大。

(2) 超声振动切削的生成热低于传统切削,散失热高于传统切削, 当激振热量大于散失热和生成热的变化量之和时,超声振动切削的切削温度高于传统切削; 当激振热量等于或小于二者的变化量之和时,切削温度则较传统切削不变或下降。

| [1] |

唐维, 魏智勇, 黄交虎, 等. 高聚物粘结炸药模拟材料的超声振动切削试验研究[J].

兵工学报, 2013, 34(1): 30-35. TANG Wei, WEI Zhi-yong, HUANG Jiao-hu, et al. An experimental study on ultrasonic vibration cutting for polymer bonded explosive simulants[J]. Acta Armamentarii, 2013, 34(1): 30-35. |

| [2] |

Jun-Seok Lee, Deug-Woo Lee, Yoong-Ho Jung, et al. A study on micro-grooving characteristics of planar lightwave circuit and glass using ultrasonic vibration cutting[J].

Journal of Materials Processing Technology, 2002, 130-131: 396-400. DOI:10.1016/S0924-0136(02)00740-9 |

| [3] |

Zhao B, Liu C S, Zhu X S, et al. Research on the vibration cutting performance of particle reinforced metallic matrix composites SiCp/Al[J].

Journal of Materials Processing Technology, 2002, 129: 380-384. DOI:10.1016/S0924-0136(02)00696-9 |

| [4] |

Nath C, Rahman, Neo K S. A study on ultrasonic elliptical vibration cutting of tungsten carbide[J].

Journal of Materials Processing Technology, 2009, 209: 4459-4464. DOI:10.1016/j.jmatprotec.2008.10.047 |

| [5] |

Chandra Nath, Rahman M. Effect of machining parameters in ultrasonic vibration cutting[J].

International Journal of Machine Tools & Manufacture, 2008, 48: 965-974. |

| [6] |

Kumabe J, Fuchizawa K, Soutome T, et al. Ultrasonic superposition vibration cutting of ceramics[J].

Precision Engineering, 1989, 11(2): 71-77. |

| [7] |

叶邦彦, 周泽华. 超声振动切削改善硬脆材料加工性的研究[J].

华南理工大学学报(自然科学版), 1994, 22(5): 132-137. YE Bang-yan, ZHOU Ze-hua. Study on machinability improvement of hard and brittle materials by applying ultrasonic vibration[J]. Journal of South China University of Technology (Natural Science), 1994, 22(5): 132-137. |

| [8] |

石新华, 李志, 邵华. 超声振动辅助车削切削温度场分析[J].

工具技术, 2010, 44(7): 43-46. SHI Xin-hua, LI Zhi, SHAO Hua. Cutting temperature analysis of ultrasonically vibration assisted turning[J]. Tool Engineering, 2010, 44(7): 43-46. |

| [9] |

曾其勇. 化爆材料动态切削温度的薄膜热电偶测量原理及传感器研制[D]. 大连: 大连理工大学, 2005.

|

| [10] |

胡黄卿.

金属切削原理与机床[M]. 第3版. 北京: 化学工业出版社, 2012: 51-56.

|

| [11] |

Bathia S M, Pandey P C. The thermal condition of the tool cutting edge in intermittent cutting[J].

Wear, 1986, 61: 21-30. |

| [12] |

Chakraberti G, Pandey P C. Analysis of tool temperature fluctuation in interrupted cutting[J].

Precision Engineering, 1984, 6(2): 99-105. |

| [13] |

Palmai Z. Cutting temperature in intermittent cutting[J].

International Journal of Machine Tools & Manufacture, 1987, 27(2): 261-274. |

Ultrasonic vibration cutting (UVC) and conventional cutting(CC) tests on HMX based PBX explosive simulants were carried out. Cutting temperature of machined surface and cutting tool nose were detected by infrared thermal imager in the machining process.