2. 辽宁庆阳化工厂, 辽宁 辽阳 111001

2. Liaoning Qingyang Chemical Industry Factory, Liaoyang 111001, China

现有多孔、大弧厚硝基胍发射药, 由于出药时里面剩余溶剂较多, 药体软易变形, 机械切割作用下容易变形堵孔, 驱溶后发射药硬度高, 造粒切割困难且切面不平整。常规切割方法采用出药后手工切割, 产品端面不垂直, 形状不规整, 影响发射药在大口径火炮中的装填密度和装药的内弹道性能。因此制备端面平整、药粒规整及药粒更接近平行层燃烧发射药, 需要采用一种安全高效、技术先进的切药方法。采用高压水射流切割技术[1-2]切割发射药, 成型后药粒端面平整, 形状规格统一, 有利于提高火炮装填密度, 确保大口径火炮内弹道性能稳定。随着技术水平的提高, 射流技术逐渐由高压达到了超高压, 水压增压到100~400 MPa, 成功地应用于金属、岩石与复合材料的精密切割、破碎和加工[3-6]。在含能材料中, 高压水射流技术应用于清除火箭发动机推进剂装药和火箭弹装药, 取得了良好的效果[7-8]。水射流切割具有切割过程温升低, 射流中的水清洁干净, 不会对样品造成二次污染的优点[9]。水射流切割应用于发射药领域, 尚未见公开文献。

本工作以自制硝基胍发射药为研究对象, 以射流切割理论为基础, 结合高速摄影技术拍摄射流切割发射药的动态过程, 建立了切割发射药的力学模型。开展高压水射流切割硝基胍发射药的相关实验, 并对射流切割的发射药和手工切割发射药样品进行定容燃烧试验, 研究其燃烧性能的差异。

2 发射药射流切割模型及实验分析 2.1 射流切割发射药过程力学模型射流切割过程中水射流呈连续柱状, 射流垂直作用在发射药表面, 直接对接触面产生压力, 射流切割过程高速摄影照片如图 1所示。结合射流切割破岩理论[10], 将高压水射流切割发射药的过程分为两部分, 首先在水射流的动态冲击作用下, 发射药内形成应力波, 应力波的压缩拉伸反射作用形成微裂缝; 其次是水射流准静态压力作用, 使发射药中应力波作用产生的微裂纹扩展成裂隙。发射药射流切割过程的受力示意模型, 如图 2所示。

|

图 1 射流切割过程照片序列 Fig.1 High-speed photography of jet cutting process |

|

图 2 射流切割过程受力示意图 Fig.2 Stress sketch in jet cutting process |

当高速射流与发射药碰撞时, 瞬间会产生很高的压力。假设射流由无数连续圆柱状的液滴组成, 射流液滴以速度υ0碰撞在发射药, 由波阵面守恒条件可知, 产生的水锤压力p为:

| $ p = {\rho _{\rm{W}}}{c_{\rm{W}}}{\upsilon _0} $ | (1) |

式中, υ0为射流速度, m·s-1; ρW为水的密度, g·cm-3; cW为水的声速, m·s-1。如果此液滴碰撞在发射药平面上, 发射药的声阻抗为(ρpcp), 其中ρp为固体的密度, g·cm-3; cp为发射药中的声速, m·s-1。则产生的压应力pp为:

| $ {p_{\rm{p}}} = {\upsilon _0}\frac{{\left( {{\rho _{\rm{w}}}{c_{\rm{w}}}} \right)\left( {{\rho _{\rm{p}}}{c_{\rm{p}}}} \right)}}{{{\rho _{\rm{w}}}{c_{\rm{w}}} + {\rho _{\rm{p}}}{c_{\rm{p}}}}} $ | (2) |

pp的大小反映了水射流对材料的破坏能力。当应力波在发射药内传播发生反射, 产生的反射拉伸应力大小不变, 方向相反, 对发射药产生拉伸破坏。

2.1.2 射流准静态作用阶段在此阶段, 在后续射流作用下, 对裂缝进一步扩展延伸, 作用在发射药上的压力比射流冲击压力小很多。由动量守恒定律推导出静态压力pj:

| $ {p_{\rm{j}}} = \rho S{\upsilon _0}\left( {{\upsilon _0} - \upsilon {'_0}{\rm{cos}}\alpha } \right) $ | (3) |

式中, S为射流水柱截面积, cm2; υ'0为碰撞后反射射流流速, m·s-1; α为反射射流与入射射流的夹角, (°)。

当高压水射流的射流压力为100~400 MPa时, 射流冲击发射药产生的冲击压力pp以及应力波反射的拉力值, 大于几种常用发射药断裂的抗压强度及抗拉强度, 即高压水射流适用切割于发射药。几种发射药的抗压强度(σm)和抗拉强度(σb)如表 1所示。其中, 硝基胍发射药、单基药的强度结果为万能材料试验机进行拉伸、压缩实验测得。

| 表 1 几种发射药力学性质[11] Tab.1 Mechanical property of several propellants |

射流切割系统一般由超高压系统、微机控制系统、切割头装置、切割平台四部分组成。射流的形式有纯水射流(WJ)和磨料水射流(AWJ)两种, 其中磨料水射流中的磨料为过60目筛的高硬度砂。本研究建立的水切割系统, 射流压力为300 MPa、喷嘴直径0.3 mm、龙门式切割平台, 磨料水射流采用前方侧向供料式, 本研究试验样品均采用自制的多孔硝基胍发射药。图 3为射流切割平台。

|

图 3 射流切割平台 1—喷嘴, 2—磨料管道, 3—高压水管道, 4—样品, 5—切割平台 Fig.3 Jet cutting platform 1—nozzle, 2—abrasive pipeline, 3—high pressure water pipeline, 4—samples, 5—cutting platform |

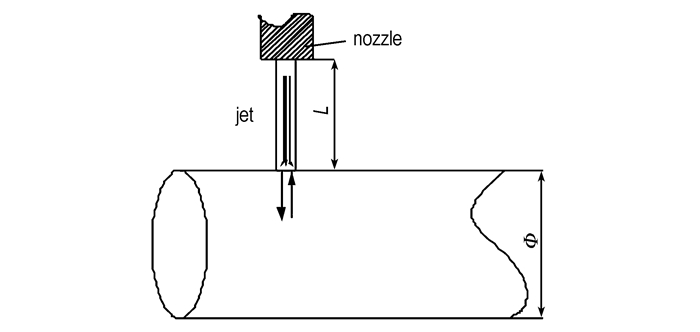

喷嘴结构及形成的射流结构视图如图 4所示, d1、d2分别是入口和出口的直径, mm; x0为射流初始阶段长度, mm; x为射流连续区长度, mm; D为射流连续区长度为x处射流直径, mm。

|

图 4 喷嘴及射流视图 Fig.4 Diagram for nozzle and jet cutting |

对于连续射流, 在喷嘴入口到出口之间应用伯努利方程, 忽略两点之间的高度差, 可得出如下关系式:

| $ \frac{{{p_1}}}{{{\rho _1}}} + \frac{{\upsilon _1^2}}{2} = \frac{{{p_2}}}{{{\rho _2}}} + \frac{{\upsilon _2^2}}{2} $ | (4) |

式中, p1和p2分别为入口和出口的压力, MPa; υ1和υ2为分别为入口和出口的速度, m·s-1。

在两点间应用连续方程可得:

| $ {\rho _1}\cdot{\upsilon _1}\cdot{A_1} = {\rho _2}\cdot{\upsilon _2}\cdot{A_2} $ | (5) |

假设射流不可压缩时, ρ1=ρ2, 且p1>>p2, 设p2=0, 由(4)、(5)两式可得喷嘴出口处速度:

| $ {\upsilon _2} = \sqrt {\frac{{2{p_1}}}{{\rho \left[{1-{{\left( {\frac{{{A_2}}}{{{A_1}}}} \right)}^2}} \right]}}} $ | (6) |

式中,A1,A2分别为喷嘴入口和出口的截面积,m2。由式(6)可见,喷嘴截面面积比(A2: A1)一定时, 入口压力越大, 射流出口速度越大, 结合式(2)射流对发射药表面产生的压力pp相应增加。

2.3.2 入口压力、切速与切穿深度关系当作用在发射药表面的压力大于发射药的抗压强度, 在发射药中可以形成裂缝。切穿深度与切速、发射药强度之间的关系, 可用(7)式表示:

| $ h = {\rm{ }}\frac{D}{\beta }{\rm{ln}}\left( {1 + \frac{{\beta K{p_1}}}{{\mu {l_0}\upsilon }}} \right) $ | (7) |

式中, β为试验确定与发射药强度相关的系数; K为与发射药孔隙率有关的系数; μ为液体动力黏度, Pa·s; l0为发射药微观裂缝当量长度, m; υ为切速, m·s-1。

由(7)式可以看出, 射流切割过程中切穿深度与切速、发射药的硬度成反比。为了进一步验证切穿深度与切速, 发射药的硬度的关系, 以压力300 MPa、靶距4 mm的条件为例, 采用射流切割的方式, 对自制的驱溶和未驱溶硝基胍发射药进行切割试验, 得到切速与切穿深度的关系, 如图 5所示。其中, WJ-1、AWJ-1为驱溶发射药试样, WJ-2、AWJ-2为未驱溶发射药试样。

|

图 5 纯水射流和磨料水射流切割硝基胍发射药时切速与切穿深度的关系 Fig.5 Relationship of water jet (WJ) and abrasive water jet (AWJ) cutting nitroguanidine propellant velocity with cutting thickness |

由图 5可知, 纯水射流和磨料水射流切割硝基胍发射药时, 切速与切穿深度成反比关系; AWJ-1切穿深度大于WJ-1, AWJ-2切穿深度大于WJ-2, 即磨料水射流的切穿深度大于纯水射流; WJ-2切穿深度大于WJ-1, AWJ-2切穿深度大于AWJ-1, 即未驱溶发射药切穿深度大于驱溶发射药试样。由于切速越大, 射流作用在发射药上的时间越少, 射流的冲击作用时间就减少, 因此, 切穿深度降低。由于磨料的质量、刚度均高于水, 磨料经过射流加速后冲击动量高于纯水射流的冲击动量, 因此磨料水射流高速碰撞到发射药造成的切穿深度高于纯水射流。未驱溶发射药中残留大量的溶剂, 药体柔软, 且密度低于驱溶发射药, 因此未驱溶发射药的硬度低, 故射流切穿深度大。

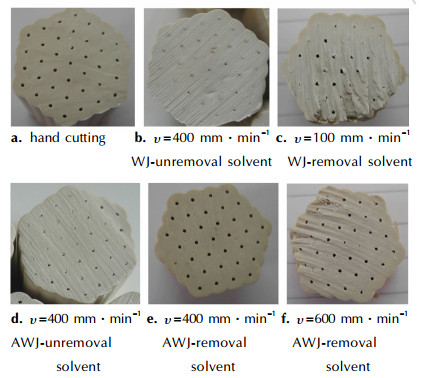

手工切割、纯水射流、磨料射流三种方式切割硝基胍发射药的切面图如图 6所示。从图 6可以看出, 发射药手工切割端面(图 6a)有刀片留下的切痕, 端面与侧面的垂直度与工人的技术水平有关。射流切割的发射药药粒端面与侧面垂直, 整个药粒为正柱体状。磨料射流切割驱溶样品, 当切速为600 mm·min-1时(图 6f), 切割表面不平整, 出现撕裂状断痕, 不满足平整度的要求, 切速低于600 mm·min-1时(图 6e), 表面平整度均满足发射药的切割要求。纯水射流切割驱溶样品不能形成平整的切面(图 6c)。未驱溶样品两种射流切割均能形成合格端面(图 6b和图 6d)。结合图 5中切穿深度和切速的关系, 在保证端面平整和提高切割效率的条件下, 切速以400 mm·min-1为宜。

|

图 6 手工与射流切割硝基胍发射药的断面图 Fig.6 Cutting section diagram of nitroguanidine propellants cutting by hand and jet |

根据射流理论和试验确定喷嘴出口至x处射流直径D的经验公式如下[1]:

| $ D = 0.03d_2^{1.35}x + {d_2} $ | (8) |

射流x处的位置, 即为射流切割发射药靶距L, 直径为D的射流作用在发射药上, 切缝宽度H近似等于射流直径, 代入(8)式得:

| $ H \approx 0.03d_2^{1.35}L + {d_2} $ | (9) |

由(9)可以得出, 切缝宽度与作用在发射药的射流束直径相匹配, 靶距越大, 射流束直径越大, 射流切缝越宽。以入口压力300 MPa, 喷嘴直径为0.3 mm, 驱溶发射药样品为例, 两种切割方式的靶距与切缝宽度关系如图 7所示。

|

图 7 射流切割驱溶硝基胍发射药靶距与切缝宽度的关系 Fig.7 Relationship of jet cutting removal of solvent nitroguanidine propellants target distance with kerf width |

由图 7可见, 射流切割发射药切缝宽度随着靶距的增加而增大; 磨料水射流的切缝宽度大于纯水射流。由于射流切割靶距越大, 射流的直径越大, 与发射药接触面宽, 故切缝宽度就大; 磨料水射流中磨料的硬度高于纯水射流中水滴, 磨料射流对发射药的碰撞增强加剧了发射药的切削量, 也就增加了切缝宽度。但当靶距过大时切缝宽, 浪费发射药, 而靶距太小, 发射药在切割平台固定不便, 因此, 射流切割靶距一般选择为2 mm。

上述结果同时表明, 纯水射流的切穿深度、切缝宽度均小于磨料射流; 纯水射流切割高硬度的驱溶发射药, 切面不平整, 而切割未驱溶发射药能够形成合格的端面。因此, 纯水射流切割可用于未驱溶发射药的切割, 磨料水射流可同时适用于驱溶及未驱溶发射药的切割。本切割系统采用工艺参数, 靶距2 mm、切速为400 mm·min-1时切割效果最佳。

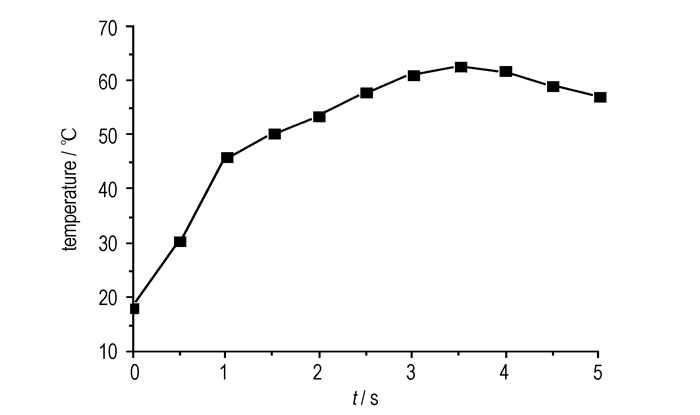

2.4 射流切割过程中发射药的温升效应射流切割过程中, 射流的高速碰撞使发射药表面升温, 考虑到发射药切割过程中的安全性, 以及射流切割对发射药性能的影响程度, 利用热红外测温仪对切面的温度进行监控测量。磨料射流切割硝基胍发射药端面的升温曲线如图 8所示。

|

图 8 磨料射流切割驱溶硝基胍发射药的升温曲线 Fig.8 Heating curves of removal of solvent propellants during abrasive water jet(AWJ) cutting |

由图 8可见, 磨料射流切割硝基胍发射药时, 其切面周围发射药温度升高最大值为60 ℃, 比硝基胍发射药热分解起始温度(171.8 ℃[12])低111.8 ℃, 因此射流切割过程发射药不会产生热分解。在整个切割过程中, 样品处于敞开体系中, 以400 mm·min-1切速每根发射药的切割过程持续时间小于4 s, 产生的热量大部分被射流中的水通过热交换导出, 不会产生热量积聚, 所以切割过程的安全性是可控的。

3 射流切割发射药的燃烧性能 3.1 测试方法及样品制备密闭爆发器试验条件[13]为:本体体积196 mL, 2#硝化棉为点火药, 装填密度0.15g·cm-3。采用压电式传感器测量压力, 电荷放大器放大信号后, 采集数据进行处理。

自制37孔硝基胍发射药作为切割试样, 采用手工切割和射流切割两种方式切割成型, 射流切割包括纯水和磨料水射流两种。驱溶发射药用磨料水射流切割, 未驱溶发射药用纯水射流及磨料水射流切割, 切割后烘干称重备用。

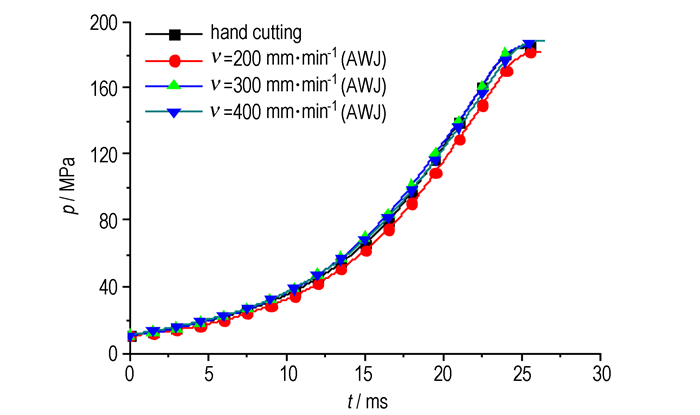

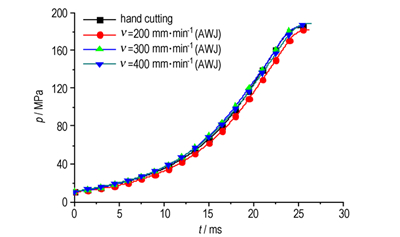

3.2 磨料水射流切割驱溶发射药的燃烧性能通过密闭爆发器试验, 比较分析磨料水射流在不同切速下切割的发射药燃烧性能及与手工切割发射药燃烧性能的差异, 测得的p-t曲线如图 9所示。

|

图 9 不同切速下手工及磨料水射流切割驱溶发射药的p-t曲线 Fig.9 p-t curves of removal of solvent propellants cutting by hand and AWJ at different cutting speed |

由图 9可以看出, 在相同的装填密度、点火方式条件下, 切速200 mm·min-1的发射药试样在密闭爆发器中燃烧的最大压力值略低于切速300 mm·min-1、切速400 mm·min-1和手工切割发射药试样; 几种发射药试样的压力上升到最大值时所需燃烧时间接近。由于切速为200 mm·min-1的切割过程中, 射流与发射药冲击作用时间相对较长, 部分磨料在射流冲击作用下残留在发射药的结构缝隙中, 磨料为惰性材料, 燃烧后以残余物的形式存在, 因而导致总能量降低; 切速越高, 射流与发射药接触时间越短, 磨料残留在发射药中的量对总能量的影响可以忽略。故认为切速400 mm·min-1的磨料射流切割驱溶硝基胍发射药燃烧性能较好。

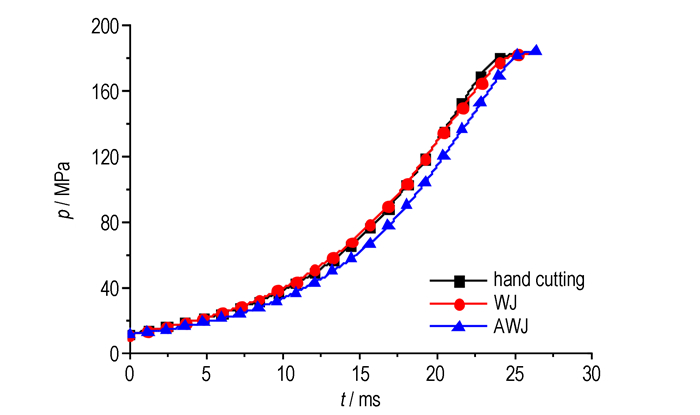

3.3 几种切割方式下未驱溶发射药燃烧性能在400 mm·min-1切速下, 采用未驱溶发射药作为切割试样, 通过密闭爆发器试验, 对比分析手工, 纯水射流、磨料水射流切割发射药燃烧性能的变化, 测得的p-t曲线如图 10所示。

|

图 10 3种切割方式下未驱溶发射药的p-t曲线 Fig.10 p-t curves of unremoval of solvent propellants cutting by three ways |

由图 10可以看出, 3种切割方式制备的试样, 定容燃烧后最大压力值相接近。纯水射流切割与手工切割制备的试样燃烧压力上升幅度一致, 但磨料水射流切割发射药的压力上升幅度减小, 燃烧结束时间长。由于采用磨料水射流切割未驱溶发射药时, 有磨料进入表面内层, 使得发射药端面内层有惰性的磨料颗粒。端面内分布的磨料主要成分为二氧化硅, 不易燃烧, 在端面上形成发射药磨料混合包覆层, 降低发射药端面的燃烧速率, 体系压力上升缓慢, 整个燃烧过程延长。

4 结论(1) 根据切割过程的高速摄影图片, 结合射流破岩理论, 提出了射流切割发射药的力学模型, 首先是冲击应力作用阶段为射流冲击应力及应力波反射应力作用形成裂缝, 其次是射流准静态作用阶段后续射流裂缝进一步扩展延伸。当作用在发射药上的应力大于发射药断裂的临界应力时, 即能对发射药进行切割。

(2) 射流切割发射药切穿深度与切速、材料的强度成反比; 射流切割靶距越大, 切缝越宽, 试验结果与数学模型分析结果一致。

(3) 硝基胍发射药射流切割过程中升温最大值为60 ℃, 低于发射药的热分解起始温度178.1 ℃, 整个切割过程发射药安全可靠。

(4) 磨料水射流可用驱溶与未驱溶发射药的切割, 而纯水射流只能用于未驱溶发射药切割。射流切割发射药样品切割端面平整, 药粒大小匀称, 且不影响发射药的定容燃烧性能。

| [1] |

薛胜雄.

高压水射流技术工程[M]. 合肥: 合肥工业大学出版社, 2006: 15-16.

XUE Sheng-xiong. High pressure water jet technology and engineering[M]. Hefei: HeFei University of Technology Press, 2006: 15-16. |

| [2] |

Libor Sitek, Lenka Bodnárová, Jaroslav Válek, et al. Effects of water jet on heat-affected concretes[J].

Procedia Engineering, 2013, 57: 1036-1044. DOI:10.1016/j.proeng.2013.04.131 |

| [3] |

Libor M., Hlaváĉ. Investigation of the abrasive water jet trajectory curvature inside the kerf[J].

Journal of Materials Processing Technology, 2009, 209(8): 4154-4161. DOI:10.1016/j.jmatprotec.2008.10.009 |

| [4] |

Anirban Guha, Ronald M. Barron, Ram Balachandar. An experimental and numerical study of water jet cleaning process[J]. Journal of Materials Processing Technology, 2011, 211(4): 610-618.

|

| [5] |

吕仙镜, 司丹丹, 童明炎, 等. 高压磨料水射流水下切割不锈钢的实验研究[J].

核动力工程, 2013, 34(4): 164-167. LU Xian-jing, SI Dan-dan, TONG Ming-yan, et al. Experimental research of cutting stainless steel by high pressure abrasive water jet under water[J]. Nuclear Power Engineering, 2013, 34(4): 164-167. |

| [6] |

Azmir M A, Ahsan A K, Rahmah A. Effect of abrasive water jet machining parameters on aramid fibre reinforced plastics composite[J].

Int J Mater Form, 2009, 2: 37-44. DOI:10.1007/s12289-008-0388-2 |

| [7] |

何远航, 郁红陶, 张庆明. 固体推进剂在高压水射流作用下的点火模式[J].

北京理工大学学报, 2008, 28(2): 97-99. HE Yuan-hang, YU Hong-tao, ZHANG Qing-ming. Ignition mode of solid propellant processed with high-pressure water jet[J]. Transactions of Beijing Institute of Technology, 2008, 28(2): 97-99. |

| [8] |

蒋大勇. 高压水射流切割HTPB推进剂的实验分析[J].

解放军理工大学学报, 2013, 14(4): 430-435. JIANG Da-yong. Chipping performance of HTPB propellant by high-pressure water jet[J]. Journal of PLA University of Science and Technology, 2013, 14(4): 430-435. |

| [9] |

THOMAS J K.

An overview of water-jet fundamentals and applications[M]. St.Louis: Water-jet Technology Association, 2005: 8-12. |

| [10] |

王瑞和.

高压水射流破岩机理研究[M]. 东营: 中国石油大学出版社, 2010: 196-208.

WANG Rui-he. Study on rock breaking mechanism under high pressure water jet[M]. Dongying: China University of petroleum Press, 2010: 196-208. |

| [11] |

罗运军, 仇武林, 谭惠民. 增能钝感火药的物理与力学性能[J].

北京理工大学学报, 1999, 19(1): 103-106. LUO Yun-jun, QIU Wu-lin, TAN Hui-min. Physical and mechanical properties of energy-increased deterred propellant[J]. Journal of Beijing Institute of Technology, 1999, 19(1): 103-106. |

| [12] |

Stankoviĉ M, Kapor V, Petroviĉ S. The thermal decomposition of triple-base propellants[J].

Journal of Thermal Analysis and Calorimetry, 1999, 56(3): 1383-1388. DOI:10.1023/A:1010118826015 |

| [13] |

GJB 770B-2005, 火药试验方法[S]. 国防科学技术工业委员会, 2005.

|

A high-pressure water jet cutting system device was designed, and its mechanical model was established. The jet cutting technology conditions were studied. The safety of cutting process was also analyzed. The combustion performance of jet cutting propellant samples was analyzed by the closed bomb test.