2. 西安交通大学材料学院, 陕西 西安 710049

2. School of Materials Science and Engineering, Xi′an Jiaotong University, Xi′an 710049, China

浇注高聚物粘结炸药(PBX)是一种低缺陷、成分均匀、机械强度和能量输出结构易于调节的低易损炸药, 广泛应用于侵彻战斗部、水中兵器等[1-2]。与传统的压装PBX和TNT基熔铸炸药相比[3-4], 浇注PBX在成型过程中不必承受数百兆帕的压应力, 无裂纹、晶体破裂等缺陷; 浇注PBX具有较强的粘弹性且流体密度与装药密度相近, 在装药内部也不会产生类似TNT基熔铸炸药的疏松、裂纹等缺陷。浇注PBX属于内聚式固化, 成型过程中装药与壳体之间脱粘, 易形成底隙或者侧隙。在大药量装药过程中, 由于药量的自重作用, 底隙和靠近底部的侧隙受装药重力消除, 但是在装药中间和上部, 尤其是装药表面形成的侧隙难以避免。侧隙缺陷会导致装药量降低, 危险性增加[5]。

为了消除浇注PBX固化过程中存在的侧隙缺陷, 传统的装药工艺一般通过增加装药量, 利用富余药量的自重消除侧隙缺陷。然而该方法导致无效药量增多、药面修整工作量大、装药成本高、并且给弹体尾部螺纹清理和引信装配带来诸多不便, 不适合大口径弹体装药。黄勇等[6]提出一种氮气加压技术用于消除熔铸炸药缩孔缺陷, 但是由于浇注PBX炸药药浆粘稠, 混入气体无法排除, 因此不适合气体加压方法。文献[7]报道了一种适用于复合推进剂的机械加压方式, 并进行了有效性分析, 但是未公开其加压方法和加压装置。为此,本研究采用一种新型辅助加压技术, 探索了浇注PBX的固化行为, 提出了消除浇注PBX侧隙缺陷的技术途径, 对浇注PBX炸药在大口径弹体中的应用具有指导意义。

2 试验 2.1 配方及装药性能选用西安近代化学研究所研制的浇注PBX(P-1炸药), 其配方为(质量分数):端羟基粘结剂10%, RDX64%, Al粉20%, 其它6%。采用真空浇注工艺, 固化时间48h, 装药密度1.65 g·cm-3, 采用GJB772A-1997标准418.1方法测试裸药柱弹性模量2~3 MPa, 极限破坏应力为0.14 MPa。

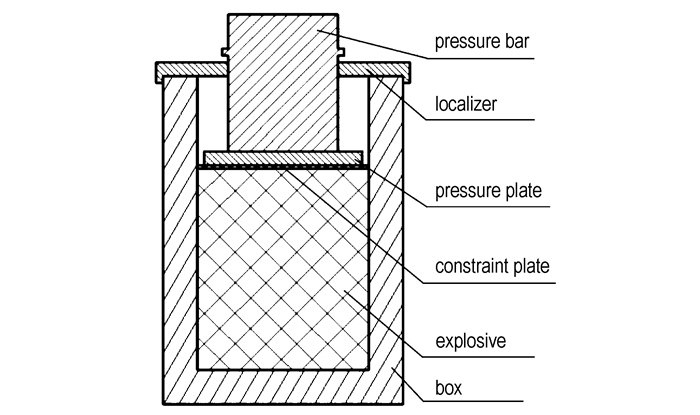

2.2 试验装置试验装置主要由压杆、定位板、模具(壳体)、压板、约束层组成, 如图 1所示。其中, 压应力与应变关系试验中模具尺寸:壁厚5 mm, 内径40 mm, 深度60 mm, 装药高度40 mm, 约束层采用聚四氟乙烯, 压板、压杆和模具采用45#钢; 固化过程压缩量和初始邵氏硬度关系试验以及压力对侧隙缺陷的影响试验中模具尺寸:内径250 mm, 深度500 mm, 装药高度400 mm, 约束层为0.5 mm厚防静电绝缘纸, 直径249 mm, 压板为铍青铜, 直径240 mm, 其它模具和装置为45#钢。

|

图 1 试验装置 Fig.1 Equipment used for experiment |

将P-1炸药浇注到Φ40 mm×60 mm模具内, 室温固化48 h, 按照图 1装置, 采用西安近代化学研究所研发的非标压机测试装药在约束条件下的力学性能。压机最大压力30 kN, 具备样品恒温和压力、位移、时间等测试功能; 压力测试相对误差0.29%, 位移测量相对误差0.28%, 温度测试精度±1 ℃。实验过程压缩速率5 mm·cm-1。

将P-1炸药浇注到Φ250 mm×500 mm模具内, 装药量约30 kg, 装药高度400 mm; 固化过程中在装药表面覆盖一层0.01 mm厚聚乙烯薄膜, 采用温州一鼎仪器制造有限公司生产的LX-A型邵氏硬度仪测试装药表面硬度; 固化过程中采用恒压模式对压杆给压, 通过压杆位移变化测量装药的压缩量。采用西安航天化学动力厂提供的4MeV工业CT对装药进行无损检测。

2.4 安全措施由于炸药的危险性, 试验过程必须减缓冲击和摩擦作用。在直径250 mm试验模具压力试验中, 设计与炸药相容性优良的防静电绝缘纸垫与药面直接接触, 纸垫直径小于模具内径1 mm, 给予装药一定的自由释放面。铍青铜压板直径240 mm, 远小于模具内径。如果压应力过大, 则装药在挤压作用下破坏纸垫, 通过压板与模具之间的环状缝隙流出, 保证装药安全。

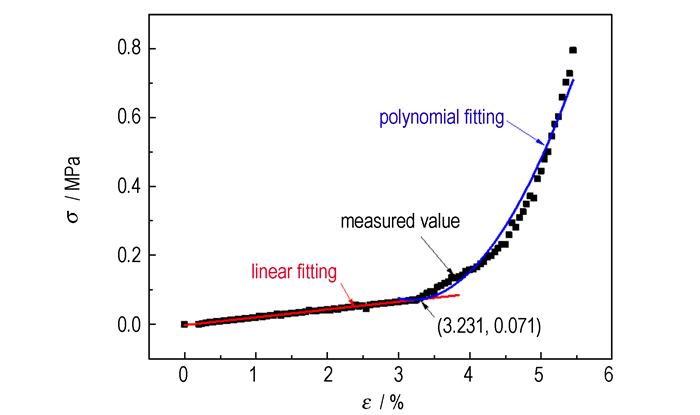

3 结果与分析 3.1 压应力与应变的关系压应力的大小设计是加压技术的核心技术之一。压应力过小可能会有部分侧隙残余, 压应力过大易影响装药性能, 甚至产生二次缺陷; 为设计适当的压力, 采用图 1所示试验装置, 测试了固化成型后P-1炸药在约束条件下的炸药压应力(σ)-应变(ε)关系, 试验数据及拟合曲线如图 2所示。

|

图 2 P-1炸药的试验结果及拟合σ-ε曲线 Fig.2 Experimental results and fitting σ-ε curves for P-1 explosive |

从图 2可以看出, 在压应力作用下, 受约束的P-1炸药随着应变的增加, 所需压应力逐渐增大, 尤其是在应变大于3.232%以后, 压应力迅速增高。对压应力-应变关系进行直线拟合和二次多项式拟合, 建立了拟合方程(1)。

| $\sigma = \sigma \left( \varepsilon \right) = \left\{ \begin{array}{l} 2.27\varepsilon - 0.0024,\varepsilon \le 3.232\% \\ 1260{\varepsilon ^2} - 80.6\varepsilon + 1.36,\varepsilon > 3.232\% \end{array} \right.$ | (1) |

从拟合方程(1)可以看出, 在约束条件下, 药浆压应力-应变关系可以分为两个阶段, 即直线阶段和曲线阶段, 在应变为3.232%时出现拐点。当应变小于3.232%时, 压应力低于0.071 MPa。当应变大于3.232%以后, 压应力明显增大。将方程(1)微分, 得到dσ/dε的表达式(2), 即压缩模量(E)和应变(ε)的关系。

| $E = \frac{{{\rm{d}}\sigma }}{{{\rm{d}}\varepsilon }} = \left\{ \begin{array}{l} 2.27,\varepsilon \le 3.232\% \\ 2520\varepsilon - 80.6,\varepsilon > 3.232\% \end{array} \right.$ | (2) |

分析式(2), 在ε≤3.232%时, P-1炸药压缩模量为2.27 MPa, 结合图 2分析认为, 在σ < 0.071 MPa时, 装药发生轴向压缩, 径向增长, 填充因固化收缩形成的侧向空隙; 随着压应力增大, 装药应变继续增加, 但是炸药径向尺寸受到模具约束不再增长。ε > 3.232%时, 压缩模量大于2.27 MPa, 而且在ε=3.232%处出现拐点, 当ε > 3.232%后, 压缩模量急剧升高,装药内部结构因压缩而发生变化的风险增加。因此, P-1装药在承受不高于0.071 MPa压应力时, 装药发生的变形过程可以看作是填充侧隙的塑形流动, 不会影响装药微观结构, 也不会出现炸药晶体破裂等二次缺陷。

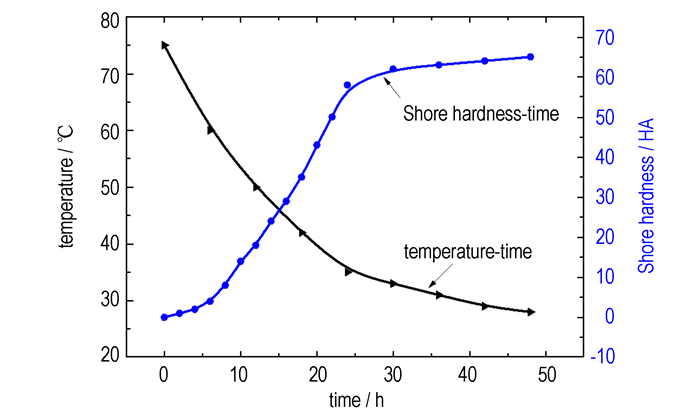

3.2 加压的时间条件在药浆固化过程中, 药浆粘度和弹性模量逐渐增高, 其产生相同压缩应变所需的压应力逐渐增大。为研究固化过程温度、硬度和固化时间的关系, 控制P-1炸药装药降温速率, 固化温度在48 h内由75 ℃降低到室温(25 ℃), 测试固化过程中装药的邵氏硬度。实验结果如图 3所示。

|

图 3 固化过程温度和硬度随时间的变化曲线 Fig.3 Temperature and Shore hardness vs time in curing process for P-1 explosive |

从图 3可以看出, 在固化过程中, 固化温度逐渐降低, 在0~30 h内, 装药温度由75 ℃降低了近40 ℃; 在30 h以后, 装药温度变化逐渐趋缓; 随着固化时间增长, 装药邵氏硬度增高, 且具有明显的分段特点:固化时间在0~5 h范围内, 随着固化时间增长, 硬度缓慢增加; 固化时间在5~25 h之间时, 装药邵氏硬度迅速由3HA增加到59HA左右; 在固化25 h以后, 装药邵氏硬度趋于稳定状态, 约65HA。

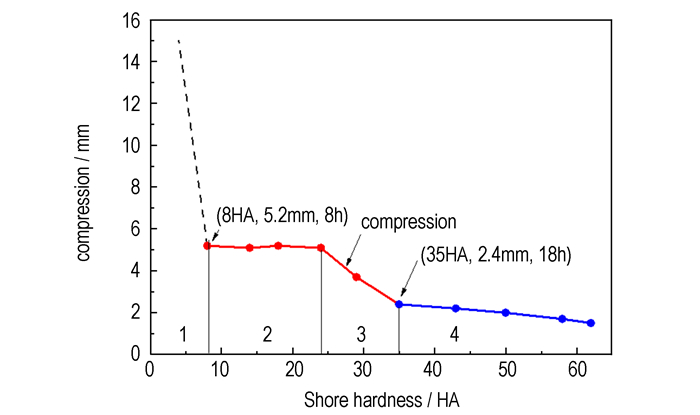

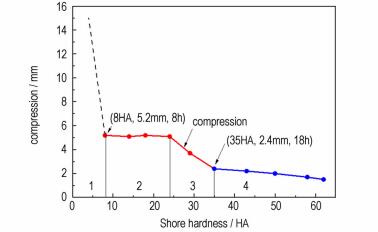

根据图 3试验结果, 设计在不同固化时间内对装药施加压力, 分析初始硬度对加压效果的影响。结合2.1分析, 当压应力小于拐点应力时, 不会出现二次缺陷, 为保证装药的安定性, 应尽量减小压应力。本研究设计压应力值为拐点应力的20%, 即14.2 kPa。在固化过程中的不同时期, 施加14.2 kPa压应力, 研究装药持续到完全固化后的压缩量和初始邵氏硬度的关系, 结果如图 4所示。

|

图 4 固化过程压缩量和初始邵氏硬度的关系 Fig.4 Relationship between amount of compression and initial Shore hardness in curing process |

当装药硬度小于8HA(图 4中的虚线段), 处于流体状态的炸药药浆在压应力作用下破坏约束层纸垫, 从模具和压板之间的环隙中流出, 导致压缩量急剧增加; 当初始邵氏硬度在8~24HA之间时, 压缩量保持在5.2 mm, 压缩应变1.3%;当初始邵氏硬度为24~35HA时, 随着初始硬度的增大, 压缩量明显降低, 由最大值5.2 mm迅速下降到2.4 mm, 降幅超过50%;在邵氏硬度大于35HA以后, 压缩量小于2.4 mm, 接近完全固化后的2 mm, 且固化后依然存在明显的侧隙缺陷。

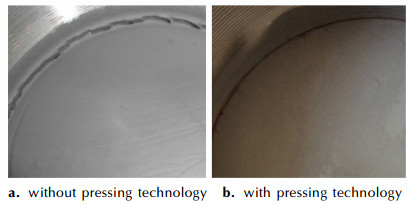

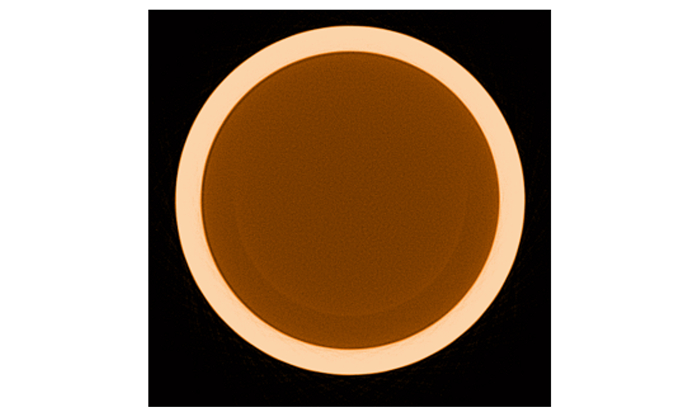

3.3 压力对侧隙缺陷的影响为研究辅助压力对装药侧隙缺陷的影响, 将实施辅助压力和未实施辅助压力的装药进行对比分析, 实验后装药表面形貌如图 5所示, 其中实施辅助的压应力为14.2 kPa, 初始硬度18HA, 初始装药温度50 ℃, 持续时间36 h。从图 5可以看出, 与未实施辅助压力的装药(图 5a)相比, 施加过辅助压力(图 5b)的装药表面密实, 与模具内壁接触良好, 无明显的侧隙缺陷。为验证辅助压力对装药内部缺陷的影响, 对装药面以下不同深度的截面进行CT无损检测, 结果表明,装药内部密实、密度均匀, 无侧隙缺陷, 其中300 mm截面CT图如图 6所示。

|

图 5 不同固化条件下装药表面照片 Fig.5 Surface photos of the charge under different curing conditions |

|

图 6 加压后装药CT照片 Fig.6 The CT photos of the inner charge with pressuried curing technology |

从图 5b和图 6可以看出, 在施加辅助压力后, 装药侧隙缺陷消失, 所采取的辅助加压措施可以有效消除装药中的侧隙缺陷。

4 结论(1) 在约束条件下, P-1炸药压应力-应变关系分为两个阶段:当应变小于3.232%时, 压应力低于0.071 MPa, 压缩模量2.27 MPa; 当应变大于3.232%以后, 压应力明显增大, 压缩模量急剧升高。

(2) 在固化过程中, 装药温度逐渐降低, 邵氏硬度逐渐增高, 固化时间在5~25 h内, 邵氏硬度由3HA迅速增加到59HA, 随后趋于平缓并接近完全固化后的邵氏硬度值65HA。

(3) 对于直径250 mm, 装药高度400 mm的P-1炸药, 初始邵氏硬度处于8~24HA时, 施加14.2 kPa压力, 装药压缩量和应变恒定; 初始邵氏硬度大于24HA时, 压缩量和压缩应变逐渐下降; 初始邵氏硬度大于35HA之后, 压缩量接近2 mm。

(4) 在浇注PBX炸药的固化过程中适当施加辅助压力, 可以有效消除装药中的侧隙缺陷。

| [1] |

孙国祥.

混合炸药及其发展[M]. 北京: 国防工业出版社, 2008: 27-79.

|

| [2] |

孙华, 郭志军. PBX炸药技术特性及在水中兵器上的应用[J].

装备指挥技术学院学报, 2009, 20(3): 108-111. SUN Hua, GUO Zhi-jun. Characteristics of PBX dynamite and its application in undersea weaponry[J]. Journal of the Academy of Equipment Command & Technology, 2009, 20(3): 108-111. |

| [3] |

梁华琼, 雍炼, 唐常良, 等. 压制过程中PBX炸药颗粒的破碎及损伤[J].

火炸药学报, 2010, 33(1): 27-30. LIANG Hua-qiong, YONG Lian, TANG Chang-liang, et al. Crack and damage of PBX during pressing[J]. Chinese Journal of Explosives & Propellants, 2010, 33(1): 27-30. |

| [4] |

孙业斌, 惠君明, 曹欣茂.

军用混合炸药[M]. 北京: 兵器工业出版社, 1995: 169-212.

|

| [5] |

奥尔连科. 爆炸物理学[M]. 孙承纬, 译. 北京: 科学出版社, 2011.

Л. П. ОРЛЕНКО. Explosion physics[M]. SUN Cheng-wei. Beijing: Science Press, 2011. |

| [6] |

黄勇, 郑保辉, 谢志毅, 等. 熔铸炸药加压凝固过程研究[J].

含能材料, 2013, 21(1): 21-29. HUANG Yong, ZHENG Bao-hui, XIE Zhi-yi, et al. Pressured solidification process of melt-cast explosive[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2013, 21(1): 21-29. |

| [7] |

荒井敬司. 固体火箭发动机加压固化的研究[J].

国外固体火箭技术, 1984, 12(2): 54-63. |

The influence of compressive stress and Shore hardness on the annular gap defect of a casting polymer bonded explosive(P-1 explosive)charge after curing was studied using a compression technology. The relationship between stress and strain was analyzed. The fitting equation of stress-strain for P-1 explosive in compression curing process was obtained. The CT detection of the explosive was carried out.