爆炸复合是利用炸药爆炸瞬间产生的大功率能量作为能源, 使被加工的复板材料产生塑性变形、运动、与基板撞击、熔化并达到原子间结合的一种技术[1]。目前, 仅利用炸药一侧能量的单面爆炸复合技术, 已经进行了较为深入的计算和研究[2-7]。由于仅利用了炸药一侧的能量, 所以大部分能量以冲击波的形式释放在空间, 导致能量利用率极低, 爆炸产生的噪声, 即使在5 km之外仍能达到80~90 dB,同时还存在如下问题:装药方式落后、工作量大、粉尘污染严重、损害操作人员身心健康。

为解决上述问题,本研究结合了一种保证装药质量的蜂窝结构炸药, 采用一次起爆可复合两块复合板的双面爆炸复合方法(现行的平行式裸露装药的爆炸焊接结构上, 在裸露装药的上方再平行对称地加上一组待复合的复板和基板)提高炸药的能量利用率, 以45#钢板和Q235钢板为研究对象, 进行了双面爆炸复合的可行性探究试验, 并通过理论计算得到爆炸复合窗口及复板的碰撞速度预示双面爆炸复合的试验结果, 对爆炸复合技术的产业化发展起到了推动作用。

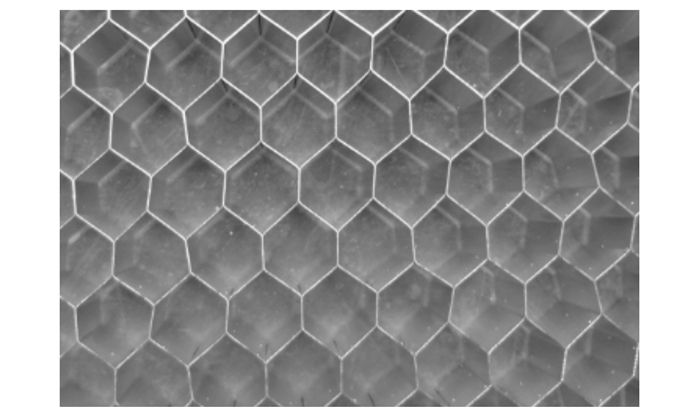

2 蜂窝结构炸药 2.1 蜂窝结构炸药的制备蜂窝经过自然界亿万年的进化, 成为自然界中最稳定的结构之一, 如图 1所示。为了解决现行爆炸复合中装药方式落后和能量利用率极低的问题, 受到黄蜂窝结构的启示, 本课题组选用与黄蜂窝结构类似的蜂窝铝, (蜂窝材料不仅仅局限于铝, 还可以是其它金属、纸、橡胶等材质), 其正六边形的空腔边长为6 mm, 壁厚为40 μm, 如图 2所示, 将炸药填充至蜂窝结构的空腔内形成蜂窝结构炸药(空腔壁厚远小于炸药的殉爆距离, 不会影响炸药的传爆), 再将该结构炸药用于双面爆炸复合(直接将该结构炸药夹在双面结构的两复板间), 炸药则受到蜂窝材料和两复板的约束, 可降低炸药的临界厚度, 且装药厚度可由空腔的高度决定、保证了炸药密度的均匀性、适合机械化批量生产、可长期储存和远距离运输。当进行单面爆炸复合时, 该蜂窝形空腔可以是盲孔; 当进行双面爆炸复合时, 该蜂窝形空腔可以是贯通孔。

|

图 1 自然界中的黄蜂窝 Fig.1 Honeycomb of wasp in nature |

|

图 2 蜂窝铝 Fig.2 Aluminum of honeycomb |

本研究中所填充的炸药均为玻璃微球敏化的乳化炸药(玻璃微球的质量分数为5%), 在进行双面爆炸复合时, 由于受到蜂窝材料和上下复板的多向约束, 可降低炸药的临界厚度。

分别取3, 4, 5 mm厚的蜂窝铝材料制成的蜂窝结构炸药, 将三份蜂窝结构炸药分别夹在两块复板之间进行临界厚度试验, 试验结果见表 1。结果表明,该蜂窝结构炸药在5 mm厚度时, 可以稳定传爆至炸药末端, 因此该蜂窝结构炸药用于双面爆炸复合时的临界厚度为5 mm。

| 表 1 蜂窝结构炸药的临界厚度 Tab.1 Critical thickness of explosives with structure of honeycomb |

利用滑移爆轰下复板的一维格尼(Gurney)公式[8]:

| $ \frac{{v_{双}^2}}{{{E_0}}} = \frac{{6{r_1}}}{{3 + {r_1} + \frac{{{r_1} + 2}}{{{{\left( {{r_2} + 2} \right)}^2}}} \cdot \frac{{r_2^2}}{{{r_1}}}\left( {2 + \frac{{{r_2}}}{{{r_1}}} + \frac{6}{{{r_1}}}} \right)}} $ | (1) |

式中,υ双为炸药两侧被抛掷金属板获得的速度,m·s-1, r1、r2单位面积上炸药的质量和复板的质量之比, 即质量比, E0为格尼能,J·kg-1。

单面爆炸复合中, r2=0

| $ {v_{单}} = \sqrt {2{E_0}} \times \sqrt {\frac{{3r}}{{5 + r + 4/r}}} $ | (2) |

双面爆炸复合中, 上下侧的复板完全相同, 则质量比r1=r2=r,

| $ {v_{双}} = \sqrt {2{E_0}} \times \sqrt {\frac{{3r}}{{6 + r}}} $ | (3) |

在工艺参数相同的情况下,

| $ \frac{{{v_{双}}}}{{{v_{单}}}} = \sqrt {\frac{{{r^2} + 5r + 4}}{{6r + {r^2}}}} $ | (4) |

取其质量比为0.45, 则有υ双/υ单=1.49, 这就说明, 在工艺参数相同的情况下, 双面爆炸复合的碰撞速度是单面爆炸复合的1.49倍, 为达到相同的碰撞速度, 双面爆炸复合技术所用的炸药量更少, 且一次起爆可得两块复合板, 炸药爆炸产生的能量得到了充分利用, 噪音更小、减少了爆破公害、达到了节能减排的目的, 而且拓宽了乳化炸药和其它炸药的应用空间。

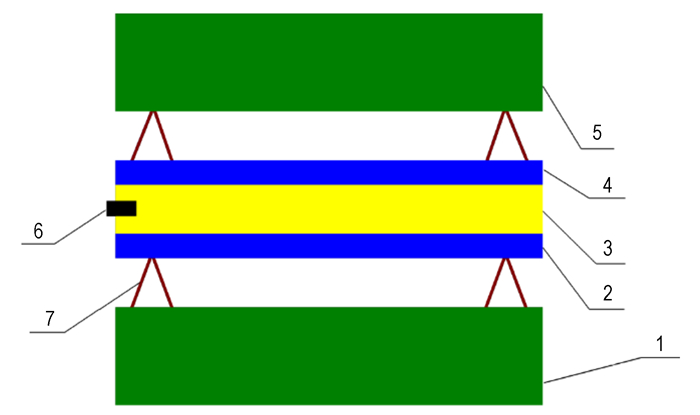

3 双面爆炸复合 3.1 双面爆炸复合结构双面爆炸复合结构如图 3所示, 其结构是现行的平行裸露装药的爆炸复合结构上再对称地填加一组基复板。本研究中复板为45#钢板,基板为Q235钢板。

|

图 3 双面爆炸复合结构示意图 1—基板1,2—复板1,3—蜂窝结构炸药,4—复板2,5—基板2,6—雷管,7—间隙 Fig.3 Schematic diagram of double side explosion cladding setup 1—base plate 1, plate 1—flyer plate 1, plate 1—explosives with structure of honeycomb, 4—flyer plate 1, plate 1—base plate 1, plate 1—detonator, 7—stand off distance |

由爆炸复合理论可知, 爆炸复合参数主要有三个:复板碰撞速度、动态碰撞角、爆速。而这三个参数之间又满足一定的几何关系。因此, 三个变量中只有两个变量是独立的, 即任意两个变量可构成一个平面, 平面中存在一个可产生爆炸复合的区域, 称为“爆炸复合窗口”。下面以复板的碰撞速度和炸药爆速为设计参量进行相应计算。

3.2.1 最小复板碰撞速度的计算采用等效正碰撞激波模型, 最小复板碰撞速度计算公式为[9]:

| $ {v_{{\rm{p}}\min }} = 2{p_{\min }}/{v_{{\rm{sf}}}}{\rho _{\rm{f}}} $ | (5) |

式中,υsf为复板中的声速,m·s-1; ρf为复板材料密度,kg·m-3; pmin为实现复合所需的最小冲击压力,Pa。文献[10]给出了普碳钢板的ρf为7800 kg·m-3、υsf为6000 m·s-1, 并给出了不锈钢与普碳钢的pmin值为4.5 GPa, 由于缺乏普碳钢与普碳钢pmin值, 近似的以不锈钢与普碳钢的数据来代替, 取为4.5 GPa, 由公式(5)计算得υpmin=192 m·s-1。

3.2.2 最大复板碰撞速度的计算采用Wylie[11]提出的最大复板碰撞速度计算公式:

| $ {v_{{\rm{p}}\max }} = {\left( {2E/{\rho _{\rm{f}}}{t_{\rm{f}}}} \right)^{0.5}} $ | (6) |

式中, E为材料在可焊条件下, 复板单位面积所具有的最大能量, J·m-2; ρf为复板材料密度, kg·m-3; tf为复板厚度, m。由文献[10]给出了E为7.54 MJ·m-2、ρf为7800 kg·m-3, 实验中复板厚度为2 mm, 由公式(6)计算得υpmax=983 m·s-1。

3.2.3 炸药最小爆速的计算流动限是碰撞射流形成的理论驻点压力须远大于材料强度, 使材料表面达到流动状态, 顺利形成金属射流。这一限制规定了平行复合时的碰撞点移动速度υcp须达到最小值υcpmin, Ezra[8]等人认为碰撞点压力应大于材料静强度的10~12倍, 爆炸复合的碰撞才进入流动状态, 即:

| $ {v_{{\rm{cp}}\max }} = \left( {4.47 \sim 4.90} \right)\sqrt {\sigma /\rho } $ | (7) |

式中, σ为材料的极限强度, Pa; ρ为材料密度, kg·m-3, 由公式(7)并结合表 2[10]中材料的强度可计算得出流动限υcpmin=1019 m·s-1。

| 表 2 爆炸复合材料主要机械性能[10] Tab.2 Mechanical properties of bonded materials |

在平行法爆炸复合中, 碰撞点移动速度等于炸药的爆速, 所以炸药爆速应高于流动限, 即υDmin=1019 m·s-1。

3.2.4 炸药最大爆速的计算声速限是为了限制射流形成过程中的能量。当碰撞点移动速度υcp大于材料的体积声速时, 射流就不可能产生。所以为了保证形成射流, υcp一般不应大于材料声速的1.2倍, 最好是小于材料声速。声速限的计算公式为[8]:

| $ {v_{{\rm{cp}}\max }} = {C_{\min }} $ | (8) |

式中, Cmin为材料体积声速, m·s-1; 当材料不同时, 取组合材料中体积声速的最小值。

在平行法爆炸复合中, 碰撞点移动速度等于炸药的爆速, 所以炸药爆速的应低于钢中的声速, 文献[10]给出钢中声速为6000 m·s-1, 即υDmax=6000 m·s-1。

3.3 45#钢/Q235钢的双面爆炸复合试验试验选择2 mm厚的45#钢板为复板, 16 mm厚的Q235钢为基板, 由前面爆炸复合窗口的计算可知炸药允许最大爆速不能超过6000 m·s-1, 最小爆速不能低于1019 m·s-1, 用于双面爆炸复合的5 mm厚的蜂窝结构炸药爆速为4510 m·s-1, 蜂窝结构炸药采用置于蜂窝结构炸药短边中部的雷管起爆, 双面爆炸复合装置深埋于砂土中, 并加盖多块钢块。

试验共分两组, 见表 3。

| 表 3 爆炸复合的工艺参数 Tab.3 Technological parameters of explosion cladding |

利用滑移爆轰下复板的一维格尼(Gurney)公式[8], 即利用公式(3)计算得到复板的碰撞速度, 检验碰撞速度是否落在爆炸复合窗口内, 达到对爆炸复合结果进行预测的目的。由于没有乳化炸药的格尼能数据, 建议利用E~0.6Qv作为该参数[12], 乳化基质组分的相关数据列于表 4, 利用文献[13]的计算方法, 得到乳化炸药的爆热为2966.84 kJ·kg-1。

| 表 4 乳化基质的组分 Tab.4 Component of the emulsion matrix |

利用所得到的爆热和表 3中的质量比, 计算得到如表 5所示的两组复板的碰撞速度。

| 表 5 复板碰撞速度 Tab.5 Calculated result of flyer velocity |

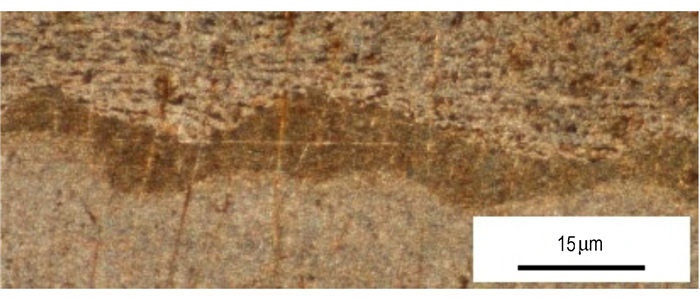

由表 5可以看出, 只有第二组复板的碰撞速度未超出爆炸复合窗口允许的范围, 随即按照表 3中的工艺参数进行爆炸复合试验, 由于爆炸复合装置深埋在砂土中, 并加盖多块钢板, 炸药两侧的基复板所受到的约束情况一致, 爆炸复合质量相对也是一致的, 所以任取两块复合板中的一块取样做金相分析即可, 图 4、图 5分别为第一组、第二组复合板经线切割所取试样的金相图。

|

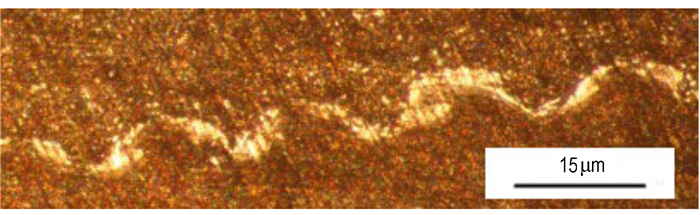

图 4 第一组爆炸复合板界面形态 Fig.4 Interface of No.1 experimental group |

|

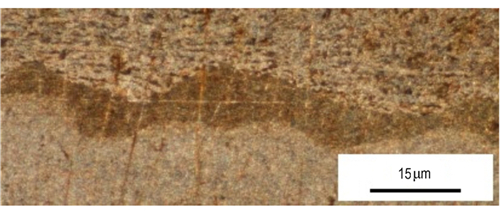

图 5 第二组爆炸复合板界面波形 Fig.5 Interface wave of No.2 experimental group |

第一组试验中, 由一维格尼(Gurney)公式计算得到的复板碰撞速度为1089 m·s-1, 超过了可焊窗口的最大极限速度983 m·s-1, 说明碰撞速度过高; 图 4所示结合界面出现厚度为5~10 μm的连续熔化型结合区, 验证了碰撞速度过高。

第二组试验中, 由一维格尼(Gurney)公式计算得到的复板碰撞速度为863 m·s-1, 其值未超过可焊窗口的最大极限速度983 m·s-1, 说明结合质量较好; 经检测复合率为100%。图 5所示结合界面呈现波长为15~18 μm、波幅为5~8 μm连续的微波状结合界面, 一般认为爆炸复合具有三种形式的波状界面[14], 这里所得到的结合界面与微波状界面尺寸(波长一般在100 μm左右, 波高在20 μm左右)相比更小, 由爆炸复合的三种结合界面:微波、小波、大波, 可知微波状结合和大(小)波状结合相比, 几乎没有过渡区域、没有缝隙和疏松状的“空洞物”等缺陷, 说明这里所得到的更小的微波状结合的第二组爆炸复合具有较高的结合强度。

由第二组试验可以看出, 本研究中所使用的高爆速炸药, 并非不能满足爆炸复合的要求, 爆炸复合产生了结合强度较高的微波状的结合界面, 与传统的爆炸复合所用的低爆速炸药相比, 爆速高其所对应的爆轰压力和爆炸产物的能量也就越高, 提供给复板的加速度就越大, 为使复板达到与使用的低爆速炸药产生相同的碰撞速度, 所用的炸药量相对也就越少。

由于乳化炸药在无约束的情况下, 临界直径为14~16 mm[15], 因此用于现行的单面爆炸复合时, 炸药厚度至少应为14~16 mm, 取值为15 mm, 且一次起爆仅得到一块复合板。该5 mm厚的蜂窝结构炸药用于双面爆炸复合时, 一次起爆可复合两块复合板, 在复合相同数量复合板的情况下, 炸药使用量减少了83%。

4 结论(1) 由于双面爆炸复合方法中两复板和蜂窝材料的多向约束, 使得乳化炸药在厚度为5 mm时, 仍能稳定爆轰, 并可靠复合两块复合板; 双面爆炸复合使炸药爆炸产生的能量绝大部分用于材料的复合, 对于普碳钢的复合炸药量节省了83%, 炸药爆炸的能量利用率更高, 起到了节能减排的作用。

(2) 试验中选用的是高爆速炸药, 爆速高对应的爆轰压力和爆炸产物的能量也高, 提供给复板的加速度也就越大, 为使复板达到与使用的低爆速炸药产生相同的碰撞速度, 所用的炸药量也就相对越少。

(3) 针对45#钢/Q235钢进行的双面爆炸复合可行性试验, 爆炸复合界面的结合形态中均匀细小的波状结合由于缝隙较小、空洞较少具有较高的结合强度, 结果表明双面爆炸复合切实可行。

(4) 45#钢/Q235钢的爆炸复合窗口的计算给出了复板碰撞速度的上下限: 192 m·s-1 < υp < 983 m·s-1, 并通过一维格尼(Gurney)公式计算了两组试验中复板的碰撞速度分别为1089, 863 m·s-1, 可推知第一组试验由于复板碰撞速度超出了爆炸复合窗口, 复合质量差, 第二组试验由于复板碰撞速度落在爆炸复合窗口内, 复合质量优。两组45#钢/Q235钢的爆炸复合实验结果表明, 计算能较好地预测实验结果。

| [1] |

郑远谋.

爆炸焊接和爆炸复合材料的原理及应用[M]. 长沙: 中南大学出版社, 2007.

ZHENG Yuan-mou. Explosive Welding and Metallic Composite and the Engineering Application[M]. Changsha: Central South University Press, 2007 |

| [2] |

Wang X, Zheng Y Y, Liu H X, et al. Numerical study of the mechanism of explosive/impact welding using Smoothed Particle Hydrodynamics method[J].

Materials and Design, 2012, 35: 210-219. DOI:10.1016/j.matdes.2011.09.047 |

| [3] |

Chen S Y, Wu Z W, Liu K X, et al. Atomic diffusion behavior in Cu-Al explosive welding process[J].

Journal of Applied Physics, 2013, 113: 044901 DOI:10.1063/1.4775788 |

| [4] |

王建民, 朱锡, 刘润泉. 爆炸焊接三维数值模拟[J].

焊接学报, 2007, 28(5): 109-122. WANG Jian-min, ZHU xi, LIU Run-quan, et al. Three dimensional numerical simulation for explosive welding[J]. Transactions of the China Welding Institution, 2007, 28(5): 109-122. |

| [5] |

薛治国, 李付国, 吕利强. 大面积钛/钢复合板爆炸焊接过程的数值模拟[J].

焊接技术, 2007, 36(6): 12-15. XUE Zhi-guo, LI Fu-guo, LU Li-qiang. Numerical simulation to the explosive process of the large acreage Ti/steel composite plate[J]. Welding Technology, 2007, 36(6): 12-15. |

| [6] |

孙宇新, 康宗维, 付艳恕, 等. 多层金属板爆炸焊接研究[J].

南京理工大学学报, 2009, 33(5): 596-599. SUN Yu-xin, KANG Zong-wei, FU Yan-shu, et al. Explosive welding of multilayer metal plates[J]. Journal of Nanjing University of Science and Technology, 2009, 33(5): 596-599. |

| [7] |

王飞, 王伟策, 王耀华, 等. 多层Al-Ti复合板爆炸焊接实验研究[J].

工程爆破, 2002, 8(4): 7-10. WANG Fei, WANG Wei-ce, WANG Yao-hua, et al. Experimental research on formation of multilayer Al-Ti composite plate by explosive welding[J]. Engineering Blasting, 2002, 8(4): 7-10. |

| [8] |

邵丙璜, 张凯.

爆炸焊接原理及其工程应用[M]. 大连: 大连理工大学出版社, 1987.

SHAO Bing-huang, ZHANG Kai. Explosive Welding Principle and Its Application[M]. Dalian: Dalian University of Science and Technology Press, 1987 |

| [9] |

Blazynski T Z.

Explosive Welding Forming and Compaction[M]. London: Application Science Publishers Ltd, 1983 |

| [10] |

王铁福. 不锈钢/普碳钢爆炸焊接与轧制[J].

爆炸与冲击, 2004, 24(2): 163-169. WANG Tie-fu. Explosive welding and rolling of stainless stell and regular steel billets[J]. Explosion and Shock Waves, 2004, 24(2): 163-169. |

| [11] |

Wylie H K, Williams P E G. Further Experimental Investigation of Explosive Welding Parameters[C]//Proc of 3rd Int Conf of the Centerfor HEF. Denver: University of Denver, 1971: 1-43.

|

| [12] |

Kennedy James E, Zukas Jonas A, Walters William P. In: Davison L, Hori Y, editors. The Gurney model of explosive output for driving metal explosive effects and applications[M]. New York: Springer; 1998: 221-57.

|

| [13] |

陆明, 吕春绪. 乳化炸药配方设计的数学模型研究[J].

爆炸与冲击, 2002, 22(4): 338-342. LU Ming, LU Chun-xu. The mathematical model for the formulation design of emulsion explosive[J]. Explosion and Shock Waves, 2002, 22(4): 338-342. |

| [14] |

王耀华.

金属板材爆炸焊接研究与实践[M]. 北京: 国防工业出版社, 2007: 31-38.

WANG Yao-hua. Research and practice of explosive welding of metal plates[M]. Beijing: National Edfence Industry Press, 2007: 31-38. |

| [15] |

宋锦泉. 乳化炸药爆轰特性研究[D]. 北京: 北京科技大学, 2000.

SONG Jin-quan. Research on detonation characteristics of emulsion explosives[D]. Beijing: University of Science and Technology Beijing, 2000. |

Explosives with structure of honeycomb was prepared to ensure the quality of charge, and applied to double side explosion cladding to clad two combination plates.