爆炸焊接以炸药爆炸能量为能源,传递给覆层后与基层高速碰撞,然后经过多次能量转换、分配使金属间形成紧密的结合能,从而焊接在一起[1]。金属板爆炸焊接存在一个可焊性窗口,焊接参数只有此窗口内才能获得良好的焊接质量。由于密度、熔点、硬度等物理和力学性能相差较大的金属爆炸焊接窗口较窄,焊接炸药能量较小时界面没有产生金属射流,金属板无法进行爆炸焊接; 焊接炸药能量过大时界面易产生过熔现象,造成界面结合强度较差,甚至焊接失效。

铝具有优良的导电性、导热性、良好的耐腐蚀性、密度小等特性,铝-钢复合板在舰船、化工、电力、航空航天等领域应用广泛。但铝-钢爆炸焊接界面易产生大量的熔融物质以及脆性金属间化合物,造成界面的结合强度不高[2-3]。目前国内外暂无燕尾槽金属板爆炸焊接相关资料的报道。为给熔点、强度等物理性质和机械性能相差较大的金属板爆炸焊接提供一条新途径,本研究采用表面开有燕尾槽的钢板与铝板进行爆炸焊接实验,通过冶金结合以及燕尾槽的挤压啮合共同作用实现爆炸复合,以提高铝-钢复合板界面结合强度,减少爆炸焊接药量,降低传统铝-钢复合板爆炸焊接窗口下限。爆炸焊接后通过力学性能检测和金相组织观察研究铝与燕尾槽爆炸复合板界面的结合性能。

2 实验材料和条件实验选用1060铝板和Q345钢板分别作为爆炸焊接的覆层和基层,尺寸分别为5 mm×300 mm×300 mm和28 mm×300 mm×300 mm,其化学成分见表 1,物理和力学性能见表 2。

| 表 1 实验材料的主要化学成分(质量分数) Tab.1 Main chemical composition of the test materials (mass fraction) |

| 表 2 实验材料的物理和力学性能 Tab.2 Physical and mechanical properties of the test materials |

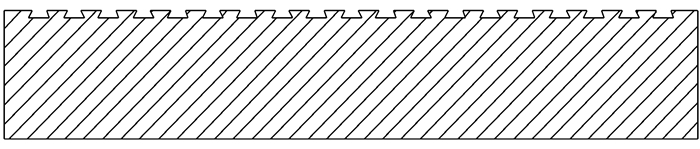

基板表面沿横向和纵向分别开有上底面2.5 mm、下底面3.5 mm、高1.5 mm的燕尾槽,其中燕尾槽上底面的间距为3.5 mm,如图 1所示。

|

图 1 燕尾槽基板截面示意图 Fig.1 Schematic diagram of section for dovetail groove base plate |

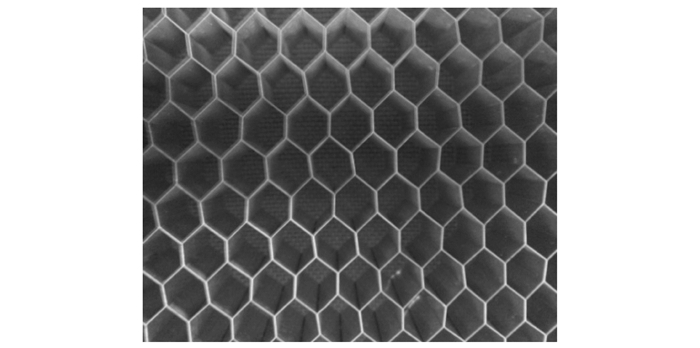

实验采用铝蜂窝板作为爆炸焊接炸药的药框,其结构稳定、强度高,可减小炸药临界直径,缩短从起爆到稳定爆轰的时间[4-6]。实验选用的铝蜂窝板为厚50 μm的3003H24铝合金加工制作而成,蜂窝孔呈正六边形,边长为8 mm,如图 2所示。根据覆板尺寸以及焊接炸药药量选取合适尺寸的铝蜂窝板后,将炸药填平铝蜂窝板的孔隙,制成铝蜂窝炸药,如图 3所示。

|

图 2 铝蜂窝板 Fig.2 Aluminum honeycomb panel |

|

图 3 铝蜂窝炸药 Fig.3 Aluminum honeycomb explosive |

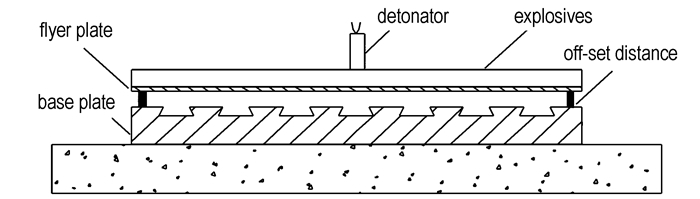

实验爆炸焊接炸药以乳化炸药为基,加入稀释剂食盐和玻璃微球配制成的低爆速乳化炸药。爆炸焊接装置采用平行安装结构,起爆端位于炸药的中心位置,如图 4所示。为减少焊接炸药能量向上飞散,提高炸药利用率,在炸药上表面覆盖一层厚盖板加强约束,焊接炸药的临界直径也随之减小。爆炸焊接后沿着爆轰方向切割焊接复合板,分别采用MTS-810型万能试验机和Carl Zeiss Axio Imager A1m型金相显微镜进行力学性能测试和微观形貌观察,研究铝-燕尾槽钢爆炸复合板界面的结合强度。

|

图 4 复合板爆炸焊接装置示意图 Fig.4 Schematic diagram of explosive welding device of clad plate |

选择合理的爆炸焊接参数是实现焊接并获得良好焊接质量的前提和关键。动态碰撞角、碰撞点移动速度、碰撞速度是爆炸焊接的主要动态参数,任意两个参数相互独立,其在同一平面内构成了爆炸焊接的区域,即爆炸焊接窗口[7-9]。

图 5为爆炸焊接窗口示意图,其中vc为临界碰撞点移动速度,m·s-1; vp min为最小碰撞速度,m·s-1; vp max为最大碰撞速度,m·s-1; βC为超声速时形成射流的临界角,°。

|

图 5 爆炸焊接窗口示意图 Fig.5 Schematic diagram of explosive welding window |

同种金属材料爆炸焊接结合区产生塑性变形和金属射流所需的最小碰撞速度vp min公式为[10]:

| $ {{v}_{\rm{p\;min}}}=({{\sigma }_{\rm{b}}}/\rho ){^{1/2}} $ | (1) |

式中, σb为金属材料的抗拉强度,MPa; ρ为金属材料的密度,kg·m-3。

基覆板爆炸焊接界面碰撞压力p的表达式为[11]:

| $ p=\frac{1}{2}~\rho {{v}_{\rm{p}}}\rm{C} $ | (2) |

式中, C为金属材料的体积声速,m·s-1; vp为金属材料的碰撞速度,m·s-1。

爆炸焊接时金属材料塑性变形的动态屈服强度估算为静态屈服强度的5倍,则1060铝板和Q345钢板塑性变形的动态屈服强度分别为0.23 GPa和1.73 GPa[9]。Ezra[12]认为产生强烈塑性流动和金属射流的临界碰撞压力pc大约为金属材料静态屈服强度的10~12倍,则铝板和钢板的临界碰撞压力pc分别为0.45~0.61 GPa和3.45~4.14 GPa。

根据式(1)得到两种相同金属材料的最小碰撞速度vp min和vp min2后,代入(2)式计算相应的临界碰撞压力pmin1和pmin2,取pmin=max(pmin1, pmin2),则不同金属材料的最小碰撞速度vpmin为[10]:

| $ {{v}_{\rm{p\;min}}}={{p}_{\rm{min}}}\left( \frac{1}{{{C}_{1}}{{\rho }_{1}}}+\frac{1}{{{C}_{2}}{{\rho }_{2}}} \right) $ | (3) |

式中, ρ1和ρ2分别为覆板和基板的密度,kg·m-3; C1和C2分别为覆板和基板的体积声速,m·s-1。

金属表面流动从层流过渡到湍流的临界碰撞点移动速度vc公式为[13]:

| $ {{v}_{c}}={{\left[\frac{2Re\left( {{H}_{1}}+{{H}_{2}} \right)}{{{\rho }_{1}}+{{\rho }_{2}}} \right]}^{1/2}} $ | (4) |

式中, Re为适用流动过程的雷诺数,取Re=10.6; H1和H2分别为覆板和基板的维氏硬度; ρ1和ρ2分别为覆板和基板的密度,kg·m-3。

由式(1)~(4)得到铝-铝、钢-钢、铝-钢爆炸焊接的临界碰撞点移动速度vc、最小碰撞速度vp min及其碰撞压力p,如表 2所示。

| 表 2 金属材料的爆炸焊接下限 Tab.2 The lower limit of explosive welding of metal material |

从表 2可知,铝-铝、钢-钢、铝-钢爆炸焊接产生金属射流的最小碰撞速度vp min分别为192,279,522 m·s-1。传统爆炸焊接覆层和基层表面要同时产生金属射流才能实现爆炸焊接,作为覆板的铝板由于密度较小,而作为基板的钢板产生金属射流的碰撞压力较大,所以铝-钢爆炸焊接的碰撞速度比铝-铝和钢-钢大。当铝-钢爆炸焊接的碰撞速度vp为522 m·s-1时,铝-钢爆炸焊接的碰撞压力远大于铝板的产生射流的临界碰撞压力,这时结合区铝层表面产生严重的过熔现象,与表面塑性流动的钢材形成多种脆性金属间化合物,造成界面结合强度不高,甚至焊接失效。

根据临界碰撞点移动速度vc,相应碰撞点移动速度vcp小于2000 m·s-1的表达式为[10]:

| $ {{v}_{\rm{cp}}}={{v}_{\rm{c}}}+200 $ | (5) |

金属铝从层流过渡到湍流的临界点碰撞点移动速度vc为1564 m·s-1,所以相应的碰撞点移动速度vcp为1764 m·s-1。炸药爆速vd与碰撞点移动速度vcp相等,配制爆速1764 m·s-1的低爆速乳化炸药作为焊接炸药。

爆炸焊接采用平面安装结构,则:

| $ {{v}_{\rm{d}}}={{v}_{\rm{cp}}} $ | (6) |

| $ \beta =2{\rm{sin}}{^{-1}}({{v}_{\rm{p}}}/2{{v}_{\rm{d}}}) $ | (7) |

式中, vd为炸药爆速,m·s-1; β为碰撞角,°; vcp为碰撞点移动速度,m·s-1。

碰撞角的最小临界值表达式为[10]:

| $ {{\beta }_{L}}=6{{(2{{\sigma }_{\rm{s}}}/{{\rho }_{1}}v_{\rm{p}}^{\rm{2}})}^{-0.4}} $ | (8) |

式中, βL为碰撞角的最小临界值,°; σs为覆层的屈服强度, MPa。

铝-燕尾槽钢爆炸焊接实验的碰撞速度vp取350 m·s-1,其碰撞压力为3.0 GPa。由表 2可知,铝-燕尾槽钢爆炸焊接碰撞压力大于铝板表面产生射流的临界碰撞压力,根据式(7)、(8)得到碰撞角β为11.2°,碰撞角的最小临界值βL为10.1°,β大于βL,所以铝板表面将会产生金属射流。此碰撞压力小于钢板表面产生金属射流的临界碰撞压力,但大于钢材的动态屈服强度,钢板表面无金属射流只产生塑性变形。

3.2 爆炸焊接静态参数对于爆轰产物多方指数γ=2.5炸药的一维平板运动的表达式为[14]:

| $ {{v}_{\rm{p}}}=1.2{{v}_{\rm{d}}}\times \frac{{{\left( 1+\frac{32}{27}R \right)}^{1/2}}-1}{{{\left( 1+\frac{32}{27}R \right)}^{1/2}}+1} $ | (9) |

其中,R=ρ0δ0/ρ1δ1,δ0=Wg/ρ0。

式中,R为炸药与覆板的质量比; ρ0为炸药密度,g·cm-3; Wg为单位面积炸药药量,g·cm-2; δ1为覆板厚度,cm; δ0为炸药装药厚度,cm。

基板和覆板间距h的经验公式为[10]:

| $ h=0.2({{\delta }_{0}}+{{\delta }_{1}}) $ | (10) |

由式(5)~(10)得到铝板与燕尾槽钢板爆炸焊接的初始焊接参数见表 3。

| 表 3 铝-钢复合板爆炸焊接参数 Tab.3 Parameters of explosion welding of aluminum-steel clad plate |

爆炸焊接后观察铝与燕尾槽钢爆炸复合板界面结合紧密,复合率达到99.8%,其截面如图 6所示。从表 3可知,铝与燕尾槽钢爆炸复合比传统铝-钢爆炸焊接节约炸药31%以上,同时减少了爆炸焊接引起的大气、噪声污染以及震动,为强度等机械性能相差较大的金属板爆炸焊接提供了一条新途径。

|

图 6 爆炸复合板截面实物图 Fig.6 Physical map of section of explosive cladding plate |

铝板与燕尾槽上底面间金属发生剧烈碰撞,产生强烈的塑性变形以及金属射流,其物理性质类似流体,而钢板表面仅产生塑性变形,铝板表面产生的金属射流冲刷尚未结合钢板内表面的氧化膜和污染物,使其露出具有活性的新鲜金属,此时被压入燕尾槽内的铝材与燕尾槽下底面剧烈撞击,塑性变形的铝材向燕尾槽倾斜面挤压,使铝板与燕尾槽钢板相互啮合一起。在燕尾槽的挤压啮合作用下,铝板与燕尾槽钢板界面充分进行冶金结合,形成紧密的结合力,抑制反射拉伸波将界面撕开,从而实现爆炸复合。

由于铝板与燕尾槽钢爆炸焊接碰撞速度和碰撞压力比传统铝-钢爆炸焊接小,铝板表面物理性质类似流体,而钢板表面只产生塑性变形,减少了界面结合区的熔化厚度以及脆性金属间化合物的产生,同时铝板与燕尾槽钢板的相互啮合延长了界面结合时间,使得复合板界面结合强度增强,焊接质量良好。

铝与燕尾槽钢爆炸焊接参数小于传统铝-钢爆炸焊接下限,说明燕尾槽的挤压啮合可以降低金属板爆炸焊接下限。由于燕尾槽的挤压啮合抑制反射拉伸波将界面拉开,推断也可提高金属板爆炸焊接窗口上限,但还需进一步的实验进行验证。

4.2 铝/燕尾槽钢爆炸复合板的力学性能分析界面结合强度是衡量爆炸焊接质量优劣的重要指标之一,参照GB/T 6386-2008《复合钢板力学及工艺性能试验方法》的标准,采用拉伸强度和剪切强度衡量爆炸复合板的力学性能,分别沿着爆轰方向切割4个试件,测试其抗拉强度(σb)和剪切强度(στ),实验结果见表 4。

| 表 4 爆炸复合板的力学性能实验结果 Tab.4 Experimental results of mechanical property of explosive cladding plate |

由表 4可知,铝与燕尾槽钢爆炸复合板的抗拉强度平均值为596.5 MPa,理论抗拉强度为531.9 MPa[15],四个平行试件的抗拉强度均大于其理论抗拉强度531.9 MPa。冲击载荷作用下金属材料的抗拉强度将会增大,所以使铝与燕尾槽钢爆炸复合板的抗拉强度比理论抗拉强度大。

由表 4可知,四个平行试件的剪切强度均超过79 MPa,满足企业对铝-钢复合板结合强度大于60 MPa的要求。铝与燕尾槽钢爆炸复合板剪切实验时结合界面未发生分离,断裂位置位于铝层一侧。由于铝与燕尾槽钢复合板依靠燕尾槽啮合在一起,而且其结合面积比铝-钢复合板大141%,增加了界面的结合强度,超过爆炸态铝材的剪切强度,所以剪切实验时断裂位置位于铝层一侧。

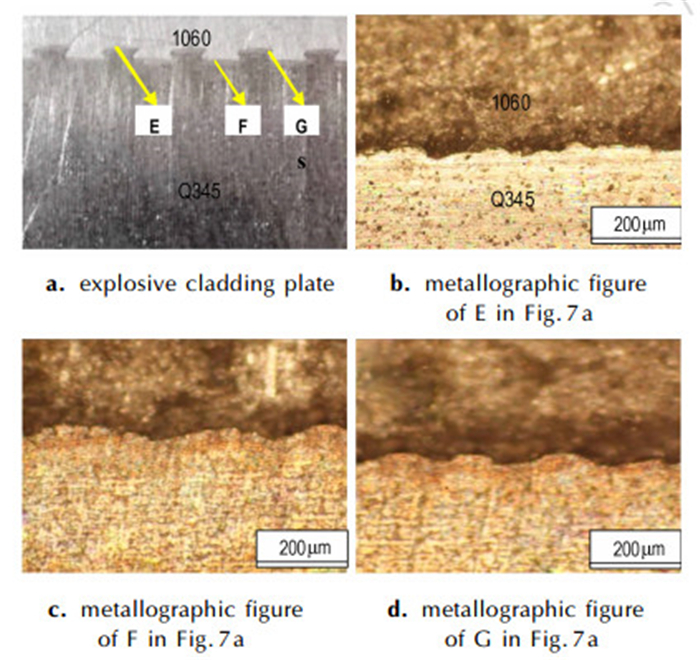

4.3 铝/燕尾槽钢爆炸复合界面的金相观察爆炸焊接界面结合形式分为三种方式,即连续的熔化层结合、平直状结合以及波状结合,其中波状结合焊接质量最好[16]。爆炸焊接后为观察复合板界面结合情况,采用金相显微镜分别观察铝板与燕尾槽上底面间金属、下底面以及倾斜面的结合界面金相组织,如图 7所示。

|

图 7 爆炸复合板金相观察位置和金相组织 Fig.7 Metallographic observation place and metallographic figure of explosive clad plate |

图 7a为金相显微镜观察铝与燕尾槽钢界面的位置,图 7a中E, F, G处分别为铝板与燕尾槽上底面间金属、下底面以及倾斜面金相组织,其中铝板与燕尾槽上底面间的金属呈平直状与波状相结合的方式复合(图 7b),与燕尾槽下底面和倾斜面结合界面均呈波状结合(图 7c和图 7d)。观察界面金相组织可知,铝-钢界面结合紧密,焊接质量良好。

采用线切割燕尾槽时钼丝会灼伤钢板表面,留下连续类似U型槽的缝隙,在焊接炸药能量的作用下铝板表面产生的金属射流清除钢板内表面的表面膜,使其露出具有活性的清洁表面,结合区塑性流动的铝材流入缝隙内,与钢板内表面的新鲜金属充分进行冶金结合,界面呈现出传统爆炸焊接波状结合的特征。

图 7b中界面呈平直状与波状相结合的方式复合,波形形状不明显,图 7c中界面波长为350~400 μm,波高为30~40 μm,图 7d中界面的波长为200~300 μm,波幅30~40 μm。铝板先与燕尾槽上底面间金属的碰撞压力使钢板表面产生强烈的塑性变形,缝隙基本被填平,呈现以波状与平直状相结合的方式复合。由于铝板与燕尾槽间金属挤压变形过程中受到弹力的作用,使进入燕尾槽的铝材与燕尾槽下底面、倾斜面的碰撞压力变小,则燕尾槽内表面塑性变形变小,所以被压入燕尾槽的铝材与燕尾槽下底面、倾斜面均呈波状结合。

综合观察爆炸复合板界面、力学性能检测以及金相组织分析可知,燕尾槽和波状结合分别从宏观和微观增大了复合板界面结合面积,并且依靠燕尾槽的挤压啮合作用使铝与燕尾槽钢充分进行冶金结合,形成紧密的结合力,焊接质量良好。

5 结论(1) 铝板与燕尾槽钢板在燕尾槽的挤压啮合作用下充分进行冶金结合,形成紧密的结合力,抑制反射拉伸波将界面分离,从而实现爆炸复合,则强度、熔点等物理和力学性质均相差较大的金属板可通过在强度较高金属板表面开出燕尾槽的方法进行爆炸焊接。

(2) 铝与燕尾槽钢爆炸复合板焊接质量良好,复合率达到99.8%,结合面积比传统铝-钢爆炸焊接大141%,力学性能满足铝-钢复合板结合强度的要求,其单位面积焊接药量比传统爆炸焊接减小31%,有利于减少爆炸焊接引起的大气、噪声污染以及震动。

(3) 铝与燕尾槽钢爆炸焊接参数小于传统铝-钢爆炸焊接下限,说明燕尾槽的挤压啮合作用可以降低金属板爆炸焊接下限。由于燕尾槽的挤压啮合抑制反射拉伸波将界面拉开,推断也可提高金属板爆炸焊接窗口上限,但还需进一步实验验证。

| [1] |

彭磊, 张之颖. 大幅板爆炸焊接质量的板幅尺寸效应研究[J].

固体力学学报, 2012, 33(2): 176-181. PENG Lei, ZHANG Zhiy-ing. Influence of the plate size on the explosive welding quality of large-sized plate[J]. Chinese Journal of Solid Mechanics, 2012, 33(2): 176-181. |

| [2] |

李建智, 张新华. 铝-钢爆炸焊接试验与分析[J].

工程爆破, 2006, 12(4): 16-18. LI Jian-zhi, ZHANG Xin-hua. Experiment and analysis on the jointing of aluminum and steel by explosive welding[J]. Engineering Blasting, 2006, 12(4): 16-18. |

| [3] |

Yan Y B, Zhang Z W, Shen W, et al. Microstructure and properties of magnesium AZ31B-aluminum 7075 explosively welded composite plate[J].

Materials science and engineering A, 2010, 529(9): 2241-2245. |

| [4] |

奥尔连科. 爆炸物理学[M]. 孙承纬, 译. 北京: 科学出版社, 2011: 293-302.

Opjiehko. Explosion physics[M]. Translated by SUN Cheng-wei. Beijing: Science Press, 2011: 293-302. |

| [5] |

Mallory H D. Detonation zone observations in nitromethane solutions[J].

Physics of Fluids, 1971, 14(7): 1361-1365. DOI:10.1063/1.1693615 |

| [6] |

胡湘渝, 张德良. 气相爆轰波沿胞格的动力学机理研究[J].

高压物理学报, 2001, 15(3): 205-213. HU Xiang-yu, ZHANG Liang-de. Study on dynamic mechanism of cellular structure[J]. Chinese Journal of Pressure Physics, 2001, 15(3): 205-213. DOI:10.11858/gywlxb.2001.03.007 |

| [7] |

郑远谋.

爆炸焊接和金属复合材料及其工程应用[M]. 长沙: 中南大学出版社, 2007: 16-29.

ZHENG Yuan-mou. Explosive welding and metallic composite and the engineering application[M]. Changsha: Central South University press, 2007: 16-29. |

| [8] |

郑哲敏, 杨超声.

爆炸加工[M]. 北京: 国防工业出版社, 1981: 324-464.

ZHEN Zhe-min, YANG Chao-sheng. Explosive working[M]. Beijing: National Defence Industry Press, 1981: 324-464. |

| [9] |

杨杨.

金属爆炸复合技术与物理冶金[M]. 北京: 化学工业出版社, 2006: 33-50.

YANG Yang. Explosive welding technology of metals and physical metallurgy[M]. Beijing: Chemical Industry Press, 2006: 33-50. |

| [10] |

Vaidyanathan P V, Ramanathan A R. Computer-aided design of explosive welding systems[J].

Journal of materials processing technology, 1993, 38(3): 501-506. DOI:10.1016/0924-0136(93)90066-F |

| [11] |

布拉齐恩斯基. 爆炸焊接、成形与压制[M]. 李富勤, 吴伯青, 译. 北京: 机械工业出版社, 1988: 189-218.

Blazynski T Z. Explosive welding, formation and compaction[M]. Translated by LI Fu-qin, WU Bo-qing. Beijing: China Machine Press, 1988: 189-218. |

| [12] |

爱拉兹A A. 金属爆炸加工的原理与实践[M]. 张铁生, 梁宜强, 谭渤, 译. 北京: 国防工业出版社, 1981: 399.

Ezra A A. Principles and practice of explosive metal working[M]. Translated by ZHANG Tie-sheng, LIANG Yi-qiang, TAN Bo. Beijing: National Defence Industry Press, 1981: 399. |

| [13] |

Cowan G R, Bergmann O R, Holtzman A H. Mechanism of bond zone wave formation in explosion clad metal[J].

Metallurgical and Materials Transactions B, 1971, 2(11): 3145-3155. DOI:10.1007/BF02814967 |

| [14] |

Deribas A A, Kudinov M, Matveenkov F I, Simonov V A. Determination of the impact parameters of flat plates in explosive Welding[J].

Combustion Explosion and Shock Waves, 1967, 3(2): 182-186. |

| [15] |

殷建军, 赵海敏, 安丽君, 等. GB 6369-1995《复合钢板力学性能及工艺试验方法》简介[J].

理化检验-物理分册, 2000, 36(6): 276-281. YIN Jian-jun, ZHAO Hai-min, AN Li-jun, et al. Brief introduction to GB 6396-1995 clad plates-mechanical and technological test[J]. Part A-Physical Testing, 2000, 36(6): 276-281. |

| [16] |

王建民, 朱锡, 刘润泉. 爆炸焊接界面波形参数的影响因素[J].

北京科技大学学报, 2008, 30(6): 636-639. WANG Jian-min, ZHU Xi, LIU Run-quan. Influence factors of wave parameters for the explosive welded bonding interface[J]. Journal of University of Science and Technology Beijing, 2008, 30(6): 636-639. |

The explosive welding of aluminum to steel of dovetail groove supplies a new way for the explosive welding of aluminum to steel. After explosive welding, the mechanical and bonding properties of the clad plate were further studied.