高聚物黏结炸药(polymer bonded explosive, PBX)具有高能量密度、优良的机械性能和较高的安全性能,广泛应用于国防领域。但PBX属于非均质脆性材料,在压制、机加、后处理等过程中可能会产生裂纹,其中表面裂纹严重影响炸药结构组件的力学性能及爆轰性能。如裂纹端点处容易形成应力集中,在外力的作用或影响下裂纹会扩展,最终导致炸药力学性能劣化。裂纹作为炸药材料缺陷的一种典型形态,对“热点”的形成具有重要影响,从而影响炸药的感度及爆轰等性能[1]。另外,裂纹的存在也直接影响炸药材料的应用与加工,因此确定裂纹深度进而消除裂纹对保证炸药性能具有重要意义。

目前,裂纹的表征及无损评价在国内外引起了广泛关注[2-9],这些公开文献的研究对象主要为不锈钢、镍等金属材料。对炸药的研究主要集中在定性分析外力或温度等影响下的损伤。张伟斌等[10]研究了TATB基PBX不同成型方式初始损伤的微结构无损表征,易俊婷等[11]对PBX炸药进行了温度损伤实验研究,结果表明低温贮存、温度冲击使炸药件内部产生裂纹,但并未对产生的裂纹深度、大小进行测量。戴斌等[12]采用微焦点CT成像技术研究了不同温度冲击下,PBX损伤破坏的机理及其内部裂纹的形态及扩展方式。对裂纹的检测主要有超声波、X射线照相及CT成像等方法。X射线照相法只有当射线束的方向与裂纹方向平行时检测效果好,且只能得到裂纹的二维尺寸,且对表面细小裂纹检测灵敏度差。CT成像技术对裂纹缺陷的定位定量分析具有独到的优势,但难以分辨大试件内微间隙裂纹。超声波检测技术应用广泛,而超声波端点反射法在裂纹检测中的检测误差小、灵敏度高,对裂纹的检测灵敏度已经得到认可[13-14]。在金属材料检测应用中已有研究[15-16],但该方法在炸药材料中的检测应用还未见报道,目前还没有快速有效的方法准确测量炸药表面裂纹特别是毫米量级裂纹深度。

为此,本研究拟建立端点反射法测量炸药表面裂纹深度的方法,以定量检测HMX基PBX炸药表面裂纹深度,同时采用X射线微焦点CT(X-μCT)成像技术[17]对检测结果进行验证,分析超声波端点反射法测量炸药表面裂纹深度的准确性,为PBX基炸药表面裂纹检测提供一种无损、便捷、有效的技术手段。

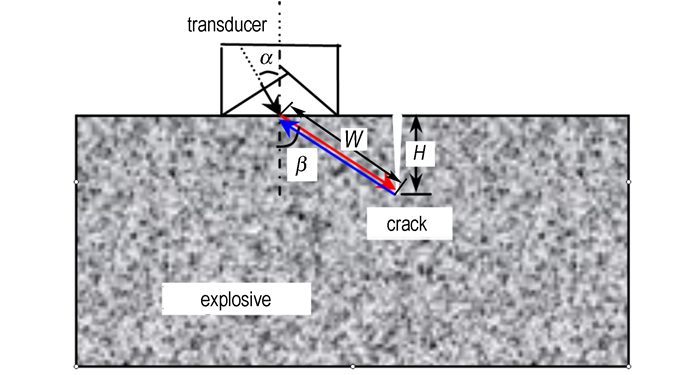

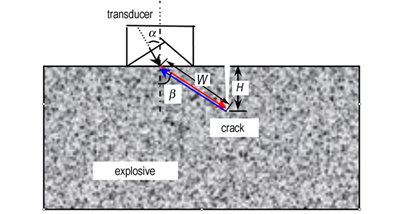

2 试验方法 2.1 超声端点反射法超声波斜入射进入炸药件,在炸药中产生折射,当超声波折射到裂纹端部时有一部分将沿着原路反射,称为端部反射波。由惠更斯原理[13]知,横波在裂纹尖端会形成次波源而产生衍射,称为端部衍射波。如果端部有一反射面与入射波方向垂直,则反射波的强度很大,衍射波强度减弱甚至消失。端点反射法就是依据此理论来测量裂纹的深度[9],测量炸药裂纹深度示意图如图 1所示。

|

图 1 端点反射法测量炸药裂纹深度示意图 Fig.1 Sketch map of measuring the crack depth of explosive by tip echo method |

当超声波由一种介质倾斜入射到另一中介质时,满足折射定律[13]:

| $ \frac{\sin \alpha }{{{c}_{1}}}+\frac{\sin \beta }{{{c}_{2}}} $ | (1) |

式中,α为斜探头的入射角,°;β为超声波在炸药内的折射角,°;c1为超声波在有机玻璃楔块中的声速,m·s-1;c2为超声波在炸药中的声速,m·s-1。

根据探头入射角、有机玻璃中声速、炸药材料中声速及三角函数关系可得裂纹深度H:

| $ H=W\cos \beta $ | (2) |

式中,H为裂纹深度,mm;W为超声波声程,mm。

2.2 试验样品试验样品为HMX基PBX压制炸药块,大小约200 mm×400 mm,厚度不等(40~80 mm),表面均有未知深度的自然裂纹。试验样品均由化工材料研究所生产,样品编号分别为1#~10#。

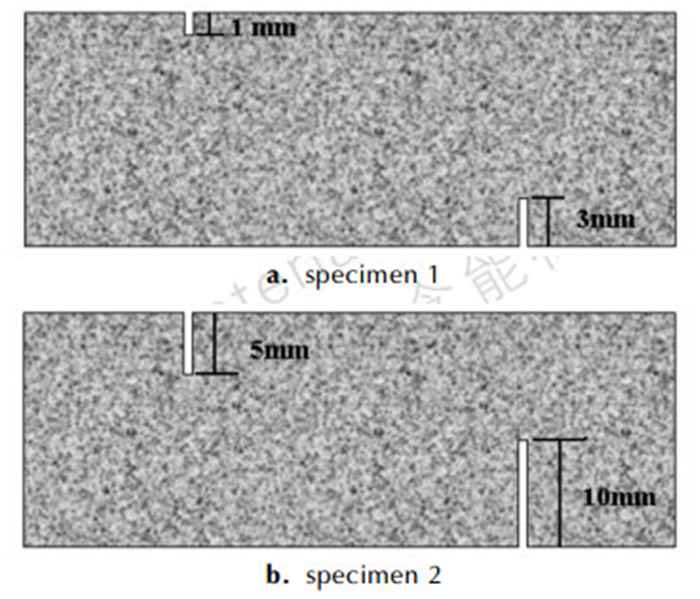

2.3 试块设计与加工为保证检测结果准确性、可重复性和可比性,采用材质及成型方式均与待测的HMX基PBX炸药相同的试块,通过机械加工在其端面设计加工深度分别为1.0,3.0,5.0,10.0 mm的槽用以模拟裂纹,槽宽约1.5 mm,长度为20.0 mm,分别加工在2个试块上,试块截面示意图如图 2所示。

|

图 2 试块截面示意图 Fig.2 Schematic diagrams of the cross section of specimens |

探伤仪:CTS-9009PLUS型超声探伤仪,汕头超声仪器研究所研制生产;探头:2.5P13×13K2斜探头(入射角49.1°),汕头超声仪器研究所研制生产;耦合剂:自来水。

2.4.2 斜探头校准采用CSK-ⅠA标准试块测量探头的零点值(z)和前沿值(l)。

2.4.3 试件声速测量由于炸药材料的纵波声速与有机玻璃声速相当,因此采用纵波法检测,即声波首先达到反射面的波作为检测波。可采用所选用的斜探头测量纵波声速,首先设置探头零点,再根据炸药件厚度调整超声波声速,使测量厚度与炸药件厚度一致,这时声速即为超声波在所测量炸药试件中的声速(c2)。

2.4.4 折射角测量在试块上测量斜探头的折射角。调整超声波反射波到最高位置,这时测量前沿到模拟试块的边缘距离及试块厚度和已获得的探头前沿值(l),根据三角函数关系可以得到探头在PBX炸药中的折射角(β),并通过多次测量,取其平均值。其测量结果见表 1。

| 表 1 超声纵波斜探头及炸药声学参数测量结果 Tab.1 Measurement results of the ultrasonic longitudinal wave angle probe parameters |

采用超声波斜探头在表面不同方向来回扫查。当超声波遇到裂纹时会产生脉冲反射回波,调整回波达到最大值即为裂纹的端点,根据回波声程及声波传播的三角关系即可获得裂纹的深度及位置。

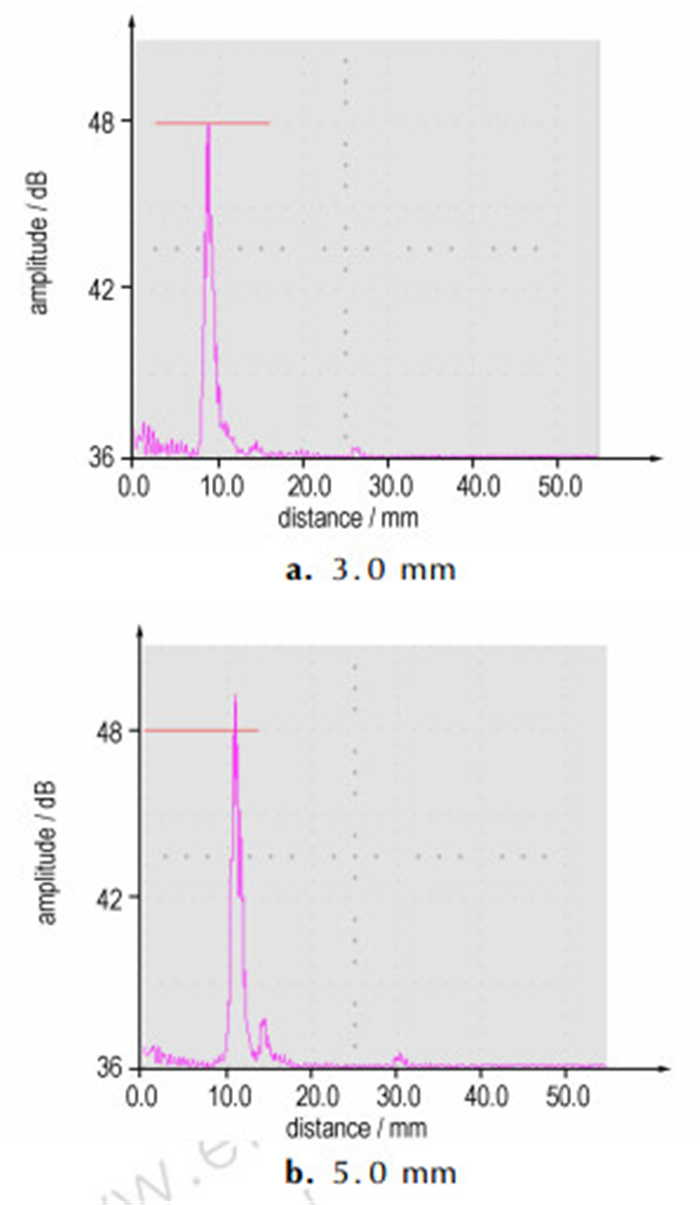

3 结果与分析 3.1 超声端点反射法测量预制裂纹深度采用试验所用斜探头及测量得到的参数,即超声波在炸药中的折射角β、炸药材料的声速c2,探头前沿l、零点z测量已知缺陷。已知缺陷即为试块上已知加工深度的预制裂纹。试块上预制裂纹深度测量典型超声波图形如图 3所示。由图 3可见,当探头经过裂纹区域时,会有明显的反射回波,通过计算可得裂纹的深度值。由于预制裂纹表面光滑,回波信号杂波较少。

|

图 3 试块裂纹回波信号 Fig.3 Echo signal of the crack of specimens |

表 2为试块预制裂纹深度的超声端点反射法检测结果和实测结果的比较。实测值为三坐标测量机测得,由于三坐标测量误差在千分位,故认为是预制裂纹的真实深度。由表 2可见,端点反射法对1~10.0 mm范围内4种不同深度的预制裂纹的检测与真实深度绝对误差最大值为0.54 mm,误差均在±1.0 mm之内,且随着裂纹深度的增加,测量误差呈减小趋势,说明该方法对炸药表面裂纹深度的无损检测准确可行。

| 表 2 预制裂纹深度检测结果和真实值的比较 Tab.2 Comparison of prefab cracks of the experiment results with the measurement ones |

分析认为实验测定的裂纹深度与其真实值的差异主要来源有:炸药作为一种不均匀颗粒压制材料,内部的密度差异及微缺陷等都可能引起声速的差异,此外,温度是影响测量声速的主要因素,由于超声波的传播时间是炸药裂纹深度测量的中间结果,因此声速的设置直接影响裂纹深度测量的误差。为降低声速测量误差,本实验采用多次多点测量其均值的方法使误差尽可能减小,并控制实验室温差小于5 ℃。误差还可能来源于仪器线性以及仪器与探头组合的系统误差。本实验采用了在试块上多次校验以使误差最小化。

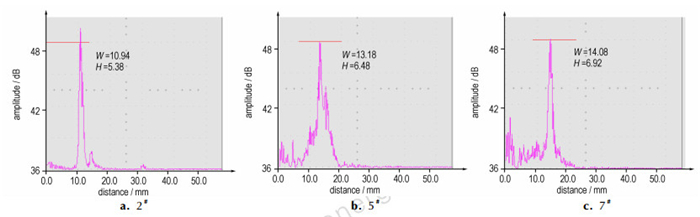

3.2 表面裂纹深度检测斜探头超声检测HMX基PBX炸药样品表面开口裂纹,其典型波形图(2#、5#和7#)如图 4所示。比较图 4和图 3,可见HMX基PBX炸药样品表面开口裂纹的回波信号基本与模拟试块相似,图中所示W和H分别为最大回波时的声程和对应的深度。

|

图 4 HMX基PBX炸药表面裂纹深度检测典型波形图 Fig.4 Typical echo signal of the surface crack depth detection of HMX based PBX |

对样品逐一进行检测,根据声程及斜入射三角函数计算获得裂纹的深度,结果见表 3。由表 3可见,采用超声波端点反射法可以测量炸药表面深度在1.0~35.0 mm的开口裂纹的深度。

| 表 3 HMX基PBX炸药最大裂纹深度实测结果 Tab.3 Measurement results of the maximum surface crack depth results of HMX based PBX |

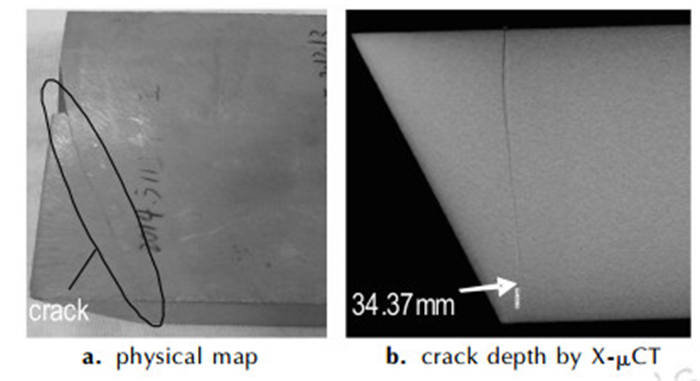

为进一步检验端点反射法测量HMX基PBX炸药表面裂纹深度的准确性,采用X-μCT技术检测10#样品裂纹最大深度为34.37 mm,10#样品裂纹表面实物图及X-μCT定量检测结果如图 5所示。可见,超声波端点反射法检测结果(34.56 mm)与X-μCT检测结果差值为0.19 mm,说明超声波端点反射法定量检测HMX基PBX炸药表面裂纹的准确性较高。

|

图 5 10#样品实物及裂纹深度X-μCT检测结果 Fig.5 10# sample and detection results of crack depth by X-μCT |

采用超声波斜探头研究了超声端点反射法在检测炸药表面裂纹深度中的应用,获得了测量炸药裂纹深度的检测方法,实现了对炸药裂纹深度的无损检测。通过对人工设计裂纹检测、以及与X-μCT检测结果进行对比,表明超声波端点反射法对炸药裂纹深度检测具有较高的准确性。可检测炸药表面1.0~35.0 mm范围的裂纹深度,误差在±1.0 mm之内。该方法可为HMX基PBX炸药裂纹检测及质量控制提供技术支撑。

| [1] |

Labarbera D A, Zikry M A. The effects of microstructural defects on hot spot formation in cyclotrimethylenetrinitramine-polychlorotrifluoroethylene energetic aggregates[J].

J Appl Phys, 2013, 113: 243502 DOI:10.1063/1.4811684 |

| [2] |

Blackshire James L, Sathish Shamachary. Near-field ultrasonic scattering from surface-breaking cracks[J].

Applied Physics Letters, 2002, 80: 3442-3444. DOI:10.1063/1.1476722 |

| [3] |

ZUO Yong-bin, CHEN Zhen-mao, MAO Ying, et al. Enhancement of sizing capability of ECT for deep cracks by using split TR probes[J].

International Journal of Applied Electromagnetics and Mechanics, 2010, 33(3): 1157-1164. |

| [4] |

Wirdelius, Hakan. Probe model implementation in the null field approach to crack scattering[J].

Journal of Nondestructive Evaluation, 1992, 11(1): 29-39. DOI:10.1007/BF00566015 |

| [5] |

Belyaev A, Polupan O, Dallas W, et al. Crack detection and analyses using resonance ultrasonic vibrations in full-size crystalline silicon wafers[J].

Applied Physics Letters, 2006, 88: 111907 DOI:10.1063/1.2186393 |

| [6] |

王增勇, 余波, 孙朝明, 等. 电位法测试导体表面裂纹深度研究[J].

无损检测, 2007, 29(7): 404-406. WANG Zeng-yong, YU Bo, SUN Chao-ming, et al. Evaluation of surface crack depth of conductor by electric potential drop method[J]. Nondestructive Detection, 2007, 29(7): 404-406. |

| [7] |

马艳华, 周月红, 李宏远. 铝合金试件裂纹深度渗透检测试验研究[J].

无损检测, 2002, 24(12): 532-533, 545. MA Yan-hua, ZHOU Yue-hong, LI Hong-yuan. Test research on crack depth evaluation of aluminum alloy parts by penetrant testing[J]. Nondestructive Detection, 2002, 24(12): 532-533, 545. DOI:10.3969/j.issn.1000-6656.2002.12.007 |

| [8] |

Mika K, Iikka V. Crack characteristics and their importance to NDE[J].

J Nondestruct Eval, 2011, 30: 143-157. DOI:10.1007/s10921-011-0102-z |

| [9] |

柯常波, 陈铁群, 张欣宇. 基于BP神经网络的超声无损测定表面开口裂纹深度[J].

兵器材料科学与工程, 2007, 30(1): 17-21. KE Chang-bo, CHEN Tie-qun, ZHANG Xin-yu. Ultrasonic testing of height of surface breaking cracks base on BP neural networks[J]. Ordnance Material Science and Engineering, 2007, 30(1): 17-21. |

| [10] |

张伟斌, 李敬明, 杨雪海, 等. TATB颗粒温压成型PBX的初始细观损伤[J].

含能材料, 2015, 23(2): 202-204. ZHANG Wei-bin, LI Jing-ming, YANG Xue-hai, et al. Initial mesoscopic damage of TATB based PBX pressed by warm compaction[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2015, 23(2): 202-204. DOI:10.11943/j.issn.1006-9941.2015.02.018 |

| [11] |

易俊婷, 袁宝慧, 牛鹏俊, 等. 炸药损伤及损伤炸药环境适应性的实验研究[J].

火炸药学报, 2008, 31(2): 78-80. YI Jun-ting, YUAN Bao-hui, NIU Peng-jun. Experimental study on the explosive damage and environment adaptability of damaged explosive[J]. Chinese Journal of Explosives & Propellants, 2008, 31(2): 78-80. |

| [12] |

戴斌, 张伟斌, 田勇, 等. 含能材料损伤裂纹的工业CT图像分析[J].

CT理论与应用研究, 2009, 18(4): 68-74. DAI Bin, ZHANG Wei-bin, TIAN Yong, et al. Analysis of damaging crack in industrial CT image of energetic material[J]. CT Theory and Applications, 2009, 18(4): 68-74. |

| [13] |

郭伟.

超声检测[M]. 机械工业出版社, 1991: 5.

|

| [14] |

MikaKemppainen, Iikka Virkkunen. Crack characteristics and their importance to NDE[J].

J Nondestruct Eval, 2011, 30: 143-157. DOI:10.1007/s10921-011-0102-z |

| [15] |

牛向东. 超声端点反射法测量裂纹自身高度的数字处理方法[J].

无损检测, 2001, 23(7): 298-301. NIU Xiang dong. Rearch on the mesurement of crack height by ultrasonic edge peak echo method[J]. Nondestructive Detection, 2001, 23(7): 298-301. |

| [16] |

柯常波, 陈铁群, 谢宝忠, 等. 埋藏裂纹高度的超声无损测定[J].

压力容器, 2006, 23(9): 44-47. KE Chang-bo, CHEN Tie-qun, XIE Bao-zhong, et al. Utrasonic testing of height of embedded cracks[J]. Pressure Vessel, 2006, 23(9): 44-47. |

| [17] |

张伟斌, 田勇, 杨仍才, 等. RDX晶体颗粒压制密度分布的μCT试验研究[J].

含能材料, 2012, 20(5): 565-570. ZHANG Wei-bin, TIAN Yong, YANG Reng-cai, et al. Density distribution of pressed RDX crystals with a cone-beam micro-focus computed tomography[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2012, 20(5): 565-570. |

The crack depth of PBX surface was measured with an ultrasonic tip echo method. The accuracy of method applied in explosive was verified by simulation test blocks and validated with X-μCT technique.