Al-Teflon等反应材料又被称为冲击引发反应的含能材料, 是一种受冲击会发生强烈化学反应的新型含能材料, 具有极高的军事应用价值。使用反应材料制成的战斗部壳体具有独特的撞击-反应两段毁伤作用, 其在防空/反导、攻坚/破障、扫雷及主动防护方面均有良好的应用前景。当Al-Telfon反应材料制成的弹丸以200~5000 m·s-1与预定目标撞击时, 弹丸内产生剧烈的塑性变形, 与此相伴的塑性流动及裂纹拓展过程使复合材料中各反应组分充分混合并产生剧烈的燃烧甚至爆轰, 其升温速率能够达到104~108K/s[1]。

国内外学者对Al-Teflon的材料特性做了大量研究[2-10], 但Al-Teflon撞击反应机理仍不明晰, 无法确定Al-Teflon的反应过程属于热化学反应(thermochemical reaction)抑或机械化学反应(mechanochemical reaction)。所谓机械化学反应, 即机械力的作用在反应过程中起决定作用, 其反应现象无法完全由热化学理论解释[11]。对于含能材料, 传统的热点理论[12]描述的即是典型的热化学反应, 而Dremin及Breusov提出的ROLLER模型[13]则是一种简化的机械化学反应模型。Ames[3]及Lee等[4]观测到在撞击过程中出现的塑性应变、剪切带及裂纹拓展现象对Al-Teflon的起爆有着重要作用。尽管Ames没有明确表示Al-Teflon的反应过程属于机械化学反应, 但他仍然认为撞击温升的单独作用并不足以激发反应。同时, Ames[2]观察到试件的初始反应区域存在高剪切, 并以此认为该反应为剪切力引发的化学反应。另一方面, Hunt等[8]认为反应材料的撞击反应是由机械能转化为的热能直接引发的, 而张先锋等[10]认为诱发反应的主要因素是冲击温升。

由于Al-Teflon在准静态或静态载荷下通常被当做惰性材料, 其在危险品分类中属于4.1级易燃固体[2]。因此, 之前的研究工作主要集中在Al-Teflon的力学特性及高应变率(4×102 ~2.5×103 s-1)动载条件下的反应特性上, 鲜有极低应变率条件下(准静态)的研究报道。基于此, 本研究经过不同热处理工艺(烧结温度和降温速率)制备了两类可以在极低应变率下(10-2 s-1)发生剧烈放热反应的Al-Teflon材料, 分析了其反应特性、力学特性、微观结构及反应产物, 以期为探明反应机理打下基础。

2 实验部分 2.1 试件制备制备了A类及B类两类试件, 试件所用粉末材料均为:粒径为6~7 μm的Al粉(湖南金天铝厂)及粒径为25 μm的Teflon粉末(上海三爱富有限公司)。配比为26%的Al及74%的Teflon(质量分数)。两类试件的制备步骤相同:将各组分悬浮于乙醇溶液中机械搅拌, 将混匀的液体在真空烘箱中干燥24 h后, 使用液压机在30 MPa压力下将干燥粉末压制成型, 最后将成型试件置于真空炉中烧结。不同之处在于A类试件的烧结温度为380 ℃, 降温速率为50 ℃·h-1; 而B类试件烧结温度为350 ℃, 降温速率为70 ℃·h-1。烧结后得到的两种试件尺寸均为Φ10 mm×15 mm。

2.2 实验过程使用SFLS-30T万能实验机对两种试件进行准静态压缩试验, 压头行进速率为10 mm·min-1, 对应应变率为0.01 s-1。准静态压缩最大加载力设置为52 kN。试验环境温度为25 ℃。

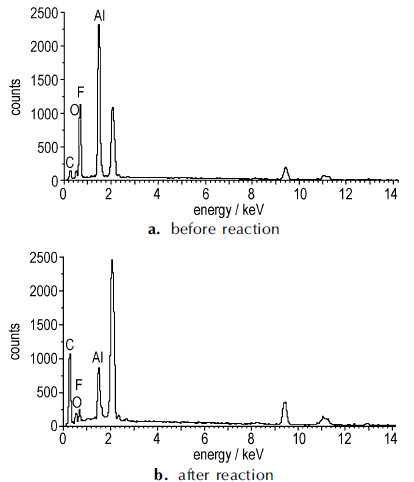

采用S-3400N Ⅱ型扫描电子显微镜(SEM)观测材料微观结构与其反应机理的关系。利用S-3400N Ⅱ型扫描电子显微镜自带的能谱分析模块(稳定性: 1000~100000 cps; 谱峰漂移 < 1 eV; 分辨率变化 < 1 eV; 48 h内谱峰漂移 < 1 eV (Mn Kα); 峰背比20000:1 (Fe 55, Mn Kα); 分析元素范围: Be4-Pu94)对反应前的材料及反应残余物进行了能谱分析, 对比了反应前后材料中化学元素比例变化。

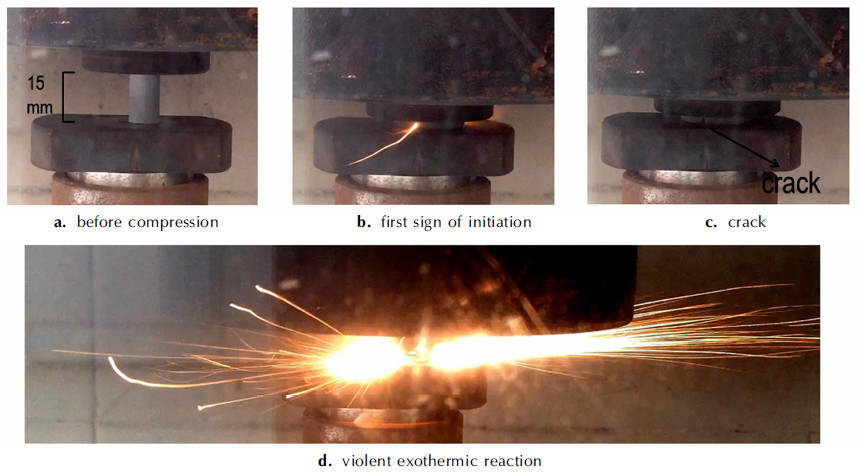

3 结果与讨论 3.1 准静态压缩下的反应现象及产物图 1为B类试件在准静态压缩下发生变形-反应的过程, 可见起始反应发生在试件被压缩至其五分之一原始高度时(图 1b)。通过高速摄影观察可知, 起始反应点位于圆柱形试件接近外表面处剪切力最强的位置, 同时, 初始反应总是伴随着脆性裂纹的出现(图 1c)。试件在3~4 s内发生剧烈的放热反应, 并伴随有爆声, 直至试件完全反应。在30个B类被测试件中, 27个试件发生了以上反应现象。与此相反, 相同实验条件下没有观测到A类试件发生反应。

|

图 1 B类试件准静态压缩反应过程 Fig.1 Reaction process of type B Al-Teflon specimen under quasi-static compression |

在不考虑环境中氧气参与反应时, Al-Teflon应发生如下化学反应:

| $ 4{\rm{Al}} + 3({{\rm{C}}_{\rm{2}}}{{\rm{F}}_{\rm{4}}}) \to 4{\rm{Al}}{{\rm{F}}_3} + 6{\rm{C}} $ | (1) |

B类试件准静态压缩后的反应残余物与反应前试件的能谱对比分析见图 2, 反应前后各元素在试件中的分布如表 1。由图 2和表 1可知, Teflon在剧烈的放热反应中受热分解, 大量F元素以气态产物的形式逸出, 仅有少部分F元素以AlF3的形式留存在固态产物中, 这与Watson及Pantoya等[14]的Al-Teflon燃烧实验结果一致。同时, 固态残留产物中质量分数及原子分数占比最多的元素为C。此外, 由于试验在空气中进行, 必然有部分Al会与空气中的氧气在高温下反应形成Al2O3, 导致产物中O元素增多。

|

图 2 B类试件反应前后能谱图 Fig.2 Energy spectra in type B Al-Teflon before and after reaction |

| 表 1 反应残余物中元素含量 Tab.1 Content of element in reaction residue |

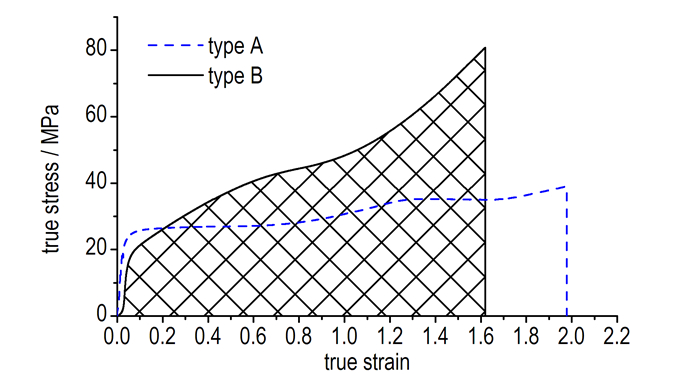

图 3为两类Al-Teflon准静态压缩应力应变曲线。由图 3可以看出, 两类试件的在弹性段力学特性基本一致, 且有着相近的屈服强度(20~25 MPa), 但材料屈服后, B类材料的应变硬化模量(32 MPa, 由0.1应变至1.6应变间平均计算得出)5.3倍于A类材料(6 MPa, 由0.1应变至2.0应变间平均计算得出)。由此导致B类材料的韧性(应力应变曲线下方面积)远高于A类材料, 即在相同应变时, B类材料能够吸收更多能量, 因此更易发生反应。

|

图 3 A类与B类Al-Teflon准静态压缩应力应变曲线 Fig.3 Stress-strain curves of quasi-static compression for type A and type B Al-Teflon |

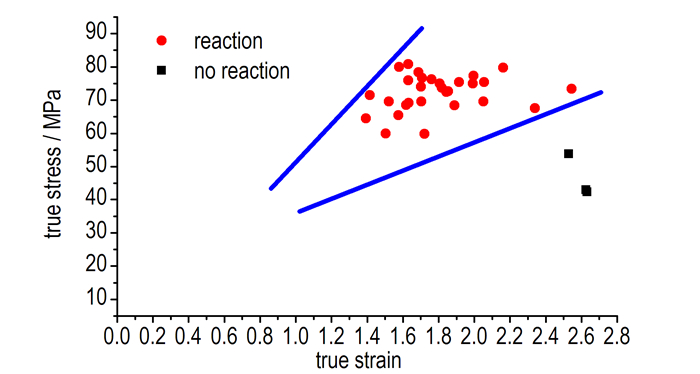

图 4为30个B类试件最终反应或停止变形时应力应变状态。横向对比被测的30个B类试件, 可见多数反应发生真实应变1.2~2.2之间, 真实应力60~80 MPa之间。当被测试件的应变超过2.6之后, 试件达到最大变形, 若试件未发生反应, 继续增加压力直至试件内压力达到910 MPa(万能实验机最大载荷), 该试件也不会发生反应。由此可见, 仅靠高压无法引发Al-Teflon反应, 该材料的反应机理与其在高压条件下的变形过程密切相关。在Ames[2]及Lee等[4]开展的准密闭反应装置实验中, 只有在反应材料撞击到准密闭装置中的装甲钢后, 在其变形破碎过程中反应材料的主要反应才会发生, 这也和本研究结果相吻合。

|

图 4 B类试件最终反应或停止变形时应力应变状态 Fig.4 Stress-strain states of type B Al-Teflon which reacted or ceased to deform |

很明显, A类Al-Teflon与B类试件的力学特性及反应特性差异源于不同的热处理工艺, A类试件的平均密度为2.30 g·cm-3, B类试件为2.25 g·cm-3。两类试件的密度差异应当归因于复合材料中Teflon结晶度的差异(在烧结过程中, Teflon的结晶度主要受到烧结温度及冷却速率的影响[15]), 而Al粉末在两种烧结工艺下都未达到其熔点(660 ℃[16]), 因此性质相对一致。Teflon的结晶度可以由公式(1)[15]进行估算:

| $ {X_{\rm{c}}} = \frac{{{\rho _{\rm{c}}}}}{\rho }\frac{{\rho-{\rho _{\rm{a}}}}}{{{\rho _{\rm{c}}}-{\rho _{\rm{a}}}}} $ | (1) |

式中,Xc为结晶度, ρ为测得的Teflon试件密度, ρc及ρa分别为纯结晶态Teflon及纯无定形态Teflon的密度。经计算, A类试件的结晶度为63%, 而B类材料结晶度为43%。在基体材料的无定形区, 聚四氟乙烯分子链相互缠结扭转, 从而阻止分子链受力运动, 这解释了为何B类材料有着更高应变硬化模量及韧性。

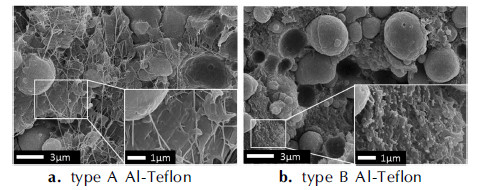

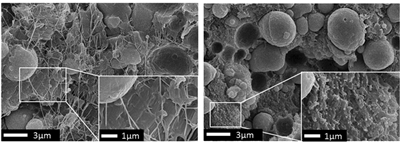

3.4 微观形貌分析图 5为A类、B类Al-Teflon的内部微观结构图。由图 5可知, 球型的Al粒子(直径6~7 μm)嵌在Teflon基体之中。放大观察Teflon基体表面发现, 因为有更多结晶态聚四氟乙烯分子的有序排列, A类试件聚四氟乙烯基体表面较光滑, 相反, B类聚四氟乙烯基体十分粗糙, 可观察到明显的缠结现象, 这和3.3部分关于聚四氟乙烯结晶度的计算结果吻合。

|

图 5 两类Al-Teflon试件的SEM图像 Fig.5 SEM images of two types of Al-Teflon specimens |

同时, 从图 5a可见, A类试件内部存在大量聚四氟乙烯纤丝, 其直径为70~100 nm, 而在B类试件中没有发现纳米级纤丝的存在。根据Brown及Battelbaum[17]的研究, 聚四氟乙烯纤丝一般在应力集中点成核并沿主应力方向延伸。据Kitamura等[18]报道, 聚四氟乙烯纤丝是结晶区在受载方向上展开形成的带状结晶结构。尽管聚四氟乙烯纤丝的具体形成机制尚无定论, 但根据实验结果, 其更容易在高结晶度区域成形。在材料变形时, 这些纳米级纤丝可以起到吸收能量的作用[19], 并且通过桥接作用阻止裂纹拓展[20-21]。这些纤丝像桥梁一样连接裂纹断面, 钝化裂纹的传播, 阻止材料快速开裂。因此, A类试件更加难以像B类试件一样完成变形-开裂-反应的过程。

4 结论(1) 控制不同的烧结温度及降温速率, 得到了A类、B类两种力学性质及反应特性不同的Al-Teflon, 在相同设置的准静态压缩测试中, B类试件发生了剧烈的放热反应, 而A类试件没有反应现象发生。

(2) 应力应变数据显示, B类试件的应变硬化模量为A类试件的5.3倍, 导致B类试件在屈服后相同应变下能够吸收更多能量。

(3) 经过30次重复实验, 确定了B类试件在应力应变平面的反应区间:真实应变1.2~2.2, 真实应力60~80 MPa。

(4) 通过密度测量, 估算出了A类试件的结晶度为63%, 而B类试件结晶度为43%, 并通过SEM微观形貌分析证实了结晶度的差异。同时, 在形貌分析中发现A类试件中存在大量纳米级聚四氟乙烯纤丝, 可能对材料的裂纹拓展起阻碍作用。

综上, 热处理工艺(烧结温度和降温速率)对Al-Teflon的反应特性影响较大, 热处理工艺的差异导致了材料内部微观结构的差异, 使材料受压时力学响应不同, 从而造成了两类试件不同的反应特性。

| [1] |

Hunt E M, Pantoya M L. Impact sensitivity of intermetallic nanocomposites: a study on compositional and bulk density[J].

Intermetallics, 2010(8): 1612-1616. |

| [2] |

Ames R G. Vented chamber calorimetry for impact-initiated energetic materials[C]// 43rd AIAA Aerospace Sciences Meeting and Exhibit, Reno, Nevada, 2005.

|

| [3] |

Ames R G. Energy release characteristics of impact-initiated energetic materials[J].

MRS Online Proceeding Library, 2004, 896: 0896-H03-08 |

| [4] |

Lee R J, Mock W, Carney J R, et al. Reactive materials studies[C]//AIP Conference Proceedings, Baltimore, Maryland, 2006: 169-174.

|

| [5] |

Mock W, Holt W H. Impact initiation of rods of pressed polytetrafluoroethylene (PTFE) and aluminum powders[C]//Shock Compression of Condensed Matter-2005: Proceedings of the Conference of the American Physical Society Topical Group on Shock Compression of Condensed Matter, Baltimore, Maryland, 2006: 1097-1100.

|

| [6] |

Dolgoborodov A Y, Streletskii A N, Makhov M N, et al. Explosive compositions based on the mechanoactivated metal-oxidizer mixtures[J].

Russian Journal of Physical Chemistry B, 2007, 1(6): 606-611. |

| [7] |

Mock W, Tar J T. Effect of aluminum particle size on the impact initiation of pressed PTFE/Al composite rods[C]// Proceedings of the Conference of the American Physical Society Topical Group on Shock Compression of Condensed Matter, Waikoloa, Hawai'i, 2007: 971-974.

|

| [8] |

Hunt E M, Malcolm S, Pantoya M L, et al. Impact ignition of nano and micron composite energetic materials[J].

International Journal of Impact Engineering, 2009, 36(6): 842-846. |

| [9] |

Jenkins C M, Horie Y, Lindsay C M, et al. Cylindrical converging shock initiation of reactive materials[C]//Shock Compression of Condensed Matter -2011: Proceedings of the Conference of the American Physical Society Topical Group on Shock Compression of Condensed Matter, Chicago, Illinois, 2012: 197-200.

|

| [10] |

Zhang X, Shi A, Qiao L, et al. Experimental study on impact-initiated characters of multifunctional energetic structural materials[J].

Journal of Applied Physics, 2013, 113(8): 083508 |

| [11] |

Takacs L. The historical development of mechanochemistry[J].

Chemical Society Reviews, 2013, 42(18): 7649-59. |

| [12] |

Field J E, Bourne N K, Palmer S J P, et al. Hot-spot ignition mechanisms for explosives and propellants[J].

Royal Society of London Philosophical Transactions, 1992, 339(1654): 269-283. |

| [13] |

Dremin A N, Breusov O N. Processes occurring in solids under the action of powerful shock waves[J].

Russian Chemical Reviews, 1968, 37(5): 898-915. |

| [14] |

Watson K W, Pantoya M L, Levitas V I. Fast reactions with nano-and micrometer aluminum: a study on oxidation versus fluorination[J].

Combustion and Flame, 2008, 155(4): 619-634. |

| [15] |

Brown E, Rae P, Orler E, et al. Fracture and damage evolution of fluorinated polymers[J].

Computing in Science & Engineering, 2004, 1(5): 32-38. |

| [16] |

Osborne D T, Pantoya M L. Effect of Al particle size on the thermal degradation of Al/Teflon mixtures[J].

Combustion Science and Technology, 2007, 179(8): 1467-1480. |

| [17] |

Brown E N, Dattelbaum D M. The role of crystalline phase on fracture and microstructure evolution of polytetrafluoroethylene (PTFE)[J].

Polymer, 2005, 46(9): 3056-3068. |

| [18] |

Kitamura T, Okabe S, Tanigaki M, et al. Morphology change in polytetrafluoroethylene (PTFE), porous membrane caused by heat treatment[J].

Polymer Engineering & Science, 2000, 40(3): 809-817. |

| [19] |

Jie M, Tang C, Li Y, et al. Damage evolution and energy dissipation of polymers with crazes[J].

Theoretical and Applied Fracture Mechanics, 1998, 28(3): 165-174. |

| [20] |

Marissen R. Craze growth mechanics[J].

Polymer, 2000, 41(3): 1119-1129. |

| [21] |

Sun B, Hsiao C. Nonlinear quasi-fracture behavior of polymers[J].

Journal of Applied Physics, 1985, 57(2): 170-174. |

Two types of Al-Teflon specimens were obtained by different heat treatment processes. The reaction phenomenon of two kinds of specimens was tested via quasi-static compression test. The stress-strain curves were obtained. The measurement of density, micro morphology analysis of SEM and observations of high speed photography of specimen were performed.