2. 山东特种工业集团有限公司, 山东 淄博 255201

2. Shandong Special Industrial Group Co., Ltd, Zibo 255201, China

双模战斗部是指在同一成型装药结构下, 通过不同的起爆方式而形成的两种不同的毁伤元, 如爆炸成型弹丸(EFP)和聚能杆式侵彻体(JPC)[1]。国内外专家学者进行了大量研究, 如David Bender等[2]应用DYNA2D软件模拟改变EFP装药结构环起爆位置获得不同形状的侵彻体, 蒋建伟[3]等运用AUTODYN软件模拟研究了结构参数对多模毁伤元成型及侵彻的影响, 李伟兵[4-5]研究了弧锥结合罩的结构参数和起爆位置等对多模毁伤元成型的影响, Funston等人[6]在其专利中设计了一种新型成型装药, 即K装药, 通过隔板将点起爆形成的发散型爆轰波变为具有环圈阵面的汇聚爆轰波, 从而提高了爆轰载荷[7]。上述研究多侧重于药型罩结构参数或者单一参数对双模毁伤元的影响规律, 但是针对特定双模战斗部的装药爆轰控制结构参数对双模毁伤元成型的影响以及如何在同一装药结构下考虑多个因素的影响见诸报道较少。

本研究应用LS-DYNA仿真软件研究装药爆轰控制结构参数对EFP和JPC毁伤元成型的影响, 获得隔板及装药参数对双模毁伤元的影响规律, 找出了最佳装药爆轰控制结构参数的取值范围, 结合正交设计方法优化选取各结构参数的最佳组合, 并进行了X光试验验证。

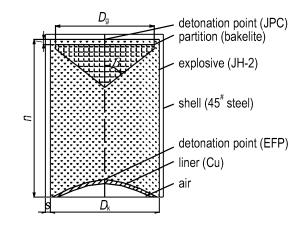

2 结构设计及方案选取 2.1 双模战斗部结构设计由于起爆方式对聚能侵彻体的影响主要体现在对主装药爆轰波形的控制上以及起爆改变引起的主装药爆轰波对药型罩的不同作用过程, 单点起爆主装药中爆轰波波阵面呈球面。装药中心点起爆要经过一段时间才开始对药型罩作用, 药型罩顶点起爆, 则一起爆就开始对药型罩作用, 而且每一时刻爆轰波最大压力区不一样。中心点起爆形成的爆轰波压力峰值比药型罩顶点起爆形成的爆轰波压力峰值来得晚, 主要是由于起爆爆轰波需要在主装药中传播一段时间才对药型罩作用, 李伟兵[8]等研究了药型罩结构参数对多模毁伤元成型的影响, 结合单点起爆位置对EFP成型的影响规律, 优化设计了成型装药。为实现单点起爆形成双模毁伤元, 本文采取装药中心点起爆形成JPC毁伤元, 药型罩顶点起爆形成EFP毁伤元, 具体装药结构如图 1所示, 其中装药口径为Dk, 涉及到的装药爆轰控制结构参数有隔板直径Dg, 锥角β, 厚度d, 装药高度h, 小药片高度l, 壳体厚度s。

|

图 1 双模毁伤元结构图 Fig.1 Structure of dual mode warhead |

本研究采用的仿真模型如图 1所示, 由于成型装药毁伤元的形成涉及高应变率、高过载过程, 因此仿真中采用ALE算法来计算涉及网格大变形、材料流动问题的聚能侵彻体形成过程, 炸药、隔板、药型罩、空气选用多物质流欧拉算法, 炸药、隔板、药型罩、空气与壳体的相互作用采用流固耦合算法。其中, 药型罩和壳体材料分别为紫铜和45钢, 本构方程选用Johnson-Cook模型, 状态方程为Grüneisen方程; Johnson-Cook[9]本构方程式为:

| $ {\sigma _y} = \left( {A + B_\varepsilon ^{-{\rho ^n}}} \right)\left( {1 + C\ln {{\dot \varepsilon }^*}} \right)\left( {1-{T^{*m}}} \right) $ |

式中,σy为材料流动屈服强度、A为屈服应力、B为应变硬化系数、n为应变硬化指数、C为应变率相关系数、εp为等效塑性应变、

Grüneisen[9]状态方程表达的压力表达式为:

| $ p = \frac{{{\rho _0}{C^2}\mu \left[ {1 + \left( {1 - \frac{{{\gamma _0}}}{2}} \right)\mu - \frac{\alpha }{2}{\mu ^2}} \right]}}{{{{\left[ {1 - \left( {{S_1} - 1} \right)\mu - {S_2}\frac{{{\mu ^2}}}{{\mu + 1}} - {S_3}\frac{{{\mu ^3}}}{{{{\left( {\mu + 1} \right)}^2}}}} \right]}^2}}} + \left( {{\gamma _0} + \alpha \mu } \right)E $ |

式中,ρ0为材料初始密度、E为内能、ρ为当前时间步对应的材料密度、C, S1, S2, S3, γ0, α为材料特性参数、μ=ρ/ρ0-1。

主装药为JH-2炸药, 状态方程选为JWL(Jones-Wilkins-Lee)[9]状态方程; 其表达式为:

| $ p = \left. {A\left( {1-\frac{{\bar \omega }}{{{R_1}V}}} \right){e^{-{R_1}V}} + B\left( {1-\frac{{\bar \omega }}{{{R_2}V}}} \right){e^{ - {R_2}V}}} \right) + \frac{{\bar \omega E}}{V} $ |

式中,A、B、R1、R2、ω是常数, E是炸药单位体积中的内能。其中R1=4.6, R2=1.35, ω=0.25, 其余参数见表 1。

| 表 1 药型罩、隔板及炸药材料参数 Tab.1 The material parameter of liner, partition and explosive |

隔板采用酚醛树脂材料, 状态方程同样选用Grüneisen状态方程, 其中C=0.1933, S1=3.49, S2=-8.2, S3=9.6。装药中各材料的具体参数如表 1所示。

模型中装药口径Dk为110 mm、药型罩口部最大外半径R为50 mm, 外壁曲率半径r1为110 mm, 壁厚t为4 mm; 初步确定模型中各参数的原始取值为Dg=100 mm, d=4 mm, β=54°, h=125 mm, l=5 mm。考察单一变量对双模毁伤元影响规律时, 保持其余参数取值不变。其中:隔板直径Dg变化范围为76~104 mm(每次增加4 mm)、隔板厚度d变化范围为2~16 mm(每次增加2 mm)、隔板半锥角β变化范围为42°~70°(每次增加2°)、装药高度h变化范围为110~145 mm(每次增加5 mm)、小药片高度l变化范围为3~17 mm(每次增加2 mm)。下文进行曲线规律描述时, 为得到通用性的适合不同尺寸装药的参数取值范围, 以装药口径Dk为量化标准, 以各参数与Dk的比值为横轴, 得出各参数的变化规律图。

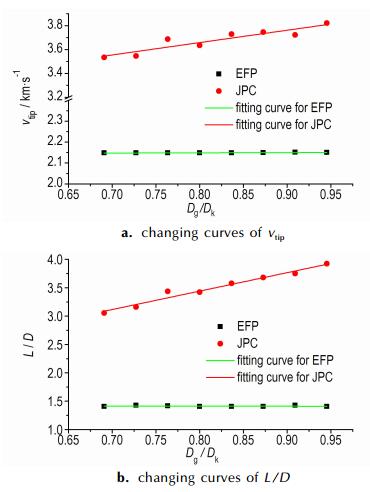

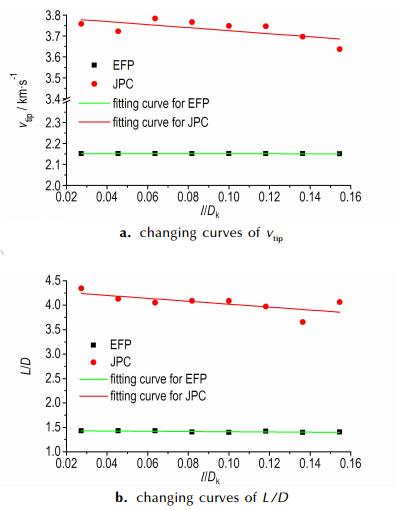

3 隔板结构参数的影响规律 3.1 隔板直径的影响计算隔板直径各取值下双模毁伤元的成型指标, 得出头部速度vtip和长径比L/D变化曲线图 2。由于EFP毁伤元的头部速度和长径比随隔板直径的增加无明显变化, JPC毁伤元头部速度和长径比则随之增加, 因此选择JPC毁伤元头部速度和长径比较大时的取值作为最佳取值范围, 考虑到隔板直径过大会影响爆轰波的传播, 因此选取隔板直径Dg为0.8Dk~0.87Dk。

|

图 2 侵彻体成型参数随隔板直径的变化曲线 Fig.2 The change of the forming parameters with the diameter of the partition |

计算隔板厚度各取值下双模毁伤元的成型指标, 得出头部速度vtip和长径比L/D变化曲线图 3。由于EFP毁伤元的头部速度和长径比随隔板厚度的增加无明显变化, JPC毁伤元的头部速度呈现逐渐增加后趋于平稳的趋势, 长径比则呈现逐渐增加的趋势。因此, 当JPC毁伤元头部速度趋于稳定后, 选择长径比较大时所对应的取值作为最佳取值范围, 选取隔板厚度d为0.08Dk~0.12Dk。

|

图 3 侵彻体成型参数随隔板厚度的变化曲线 Fig.3 The change of the forming parameters with the thickness of the partition |

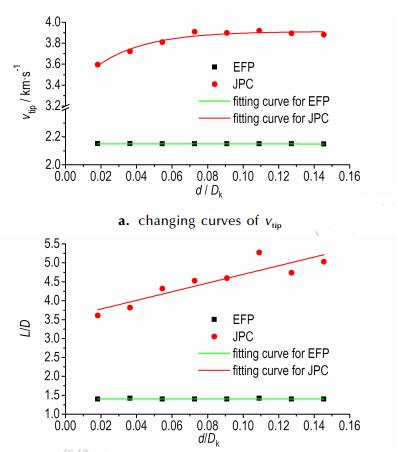

计算隔板半锥角各取值下双模毁伤元的成型指标, 得出头部速度vtip和长径比L/D变化曲线图 4。由于EFP毁伤元的头部速度和长径比随隔板半锥角的增加无明显变化, 但JPC毁伤元的头部速度和长径比则呈现减小趋势, 因此选择JPC毁伤元头部速度和长径比较大时所对应取值作为最佳取值范围, 考虑到隔板半锥角过小会导致隔板体积过大影响装药量, 故选取隔板半锥角β为52°~60°。

|

图 4 侵彻体成型参数随隔板锥角的变化曲线 Fig.4 The change of the forming parameters with the cone angle of the partition |

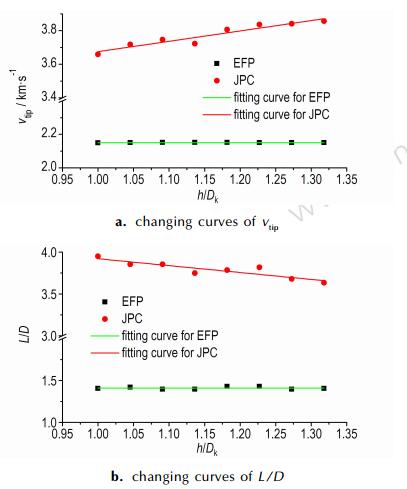

计算装药高度各取值下双模毁伤元的成型指标, 得出头部速度vtip和长径比L/D变化曲线图 5。由于EFP毁伤元头部速度和长径比随装药高度增加无明显变化, JPC毁伤元头部速度呈递增趋势, 长径比则呈缓慢递减趋势。因此, 为使JPC毁伤元头部速度和长径比均能取值较大, 选择曲线中间部分作为取值范围, 选取装药高度h为1.1Dk~1.2Dk。

|

图 5 侵彻体成型参数随装药高度的变化曲线 Fig.5 The change of the forming parameters with the height of the charge |

计算小药片高度各取值下双模毁伤元的成型指标, 得出头部速度vtip和长径比L/D变化曲线图 6。由于EFP毁伤元头部速度和长径比随小药片高度的增加无明显变化, JPC毁伤元头部速度和头尾速度差整体呈现缓慢递减趋势。考虑到小药片高度过大浪费装药量, 过小则影响装药顶点起爆, 因此小药片高度取值不能过大过小且对应的JPC毁伤元头部速度和长径比尽量取较大值, 故选取小药片高度l为0.06Dk~0.12Dk。

|

图 6 侵彻体成型参数随小药片高度的变化曲线 Fig.6 The change of the forming parameters with the height of the small charge |

将隔板结构参数(隔板直径Dg、隔板厚度d、隔板锥角β), 装药高度h, 小药片高度l以及壳体厚度s作为正交优化的六个参数, 每个因素选取5个水平参与正交设计[10]。各因素及其对应的水平见表 2。

| 表 2 正交设计各因素水平表 Tab.2 Factor levels in orthogonal design |

正交表的构造以及EFP和JPC的成型参数见表 3, 由于该结构装药为匹配双模毁伤元成型, 故选取同一时刻的EFP与JPC成型参数进行比较, 而此时EFP计算时间较短仍存在一定的头尾速度差。利用极差分析法[11]对25次仿真计算结果进行分析, 计算各列水平下的极差S, 通过极差S的大小可以得到各因素对各个指标影响的主次顺序。分析可得壳体厚度和隔板直径分别是影响EFP和JPC毁伤元头部速度的最主要因素, 对EFP毁伤元头部速度的影响主次顺序为: s、Dg、d、β、h、l; 对JPC毁伤元头部速度的影响主次顺序为: Dg、s、d、β、l、h。按照同样的极差分析方法, 计算各因素对于双模毁伤元头尾速度差和长径比的影响规律。结果表明, 隔板厚度是影响EFP和JPC毁伤元头尾速度差的主要因素, 对EFP毁伤元头尾速度差的影响主次顺序为: d、h、β、s、l、Dg; 对JPC毁伤元头尾速度差的影响主次顺序为: d、Dg、h、s、l、β; 壳体厚度和隔板直径分别是是影响EFP和JPC毁伤元长径比的最主要因素, 对EFP毁伤元长径比影响的主次顺序为: s、d、h、Dg、β、l; 而对JPC毁伤元长径比影响的主次顺序为: d、Dg、s、h、l、β。

| 表 3 正交表的构造(L25)及计算结果(150 μs) Tab.3 Orthogonal table and calculated results |

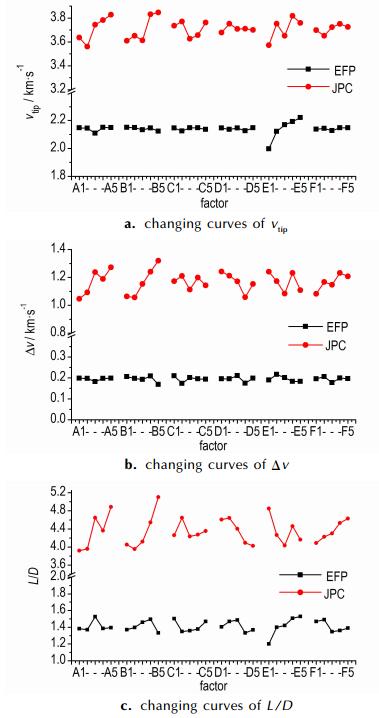

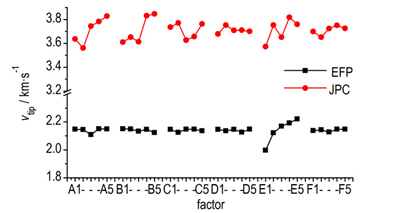

为了分析每个因素中各个水平对三个评价指标的影响情况, 现将各指标随因素水平变化的情况用图形表示出来。其中A、B、C、D、E、F分别代表隔板直径Dg、隔板厚度d、隔板锥角β、装药高度h、壳体厚度s以及小药片高度l共6个不同参数, 1、2、3、4、5分别代表各个参数下对应的5个水平, 这样可以清楚的知道各个因数对每个评价指标的影响规律, 并可以得到不同因数之间对同一指标的影响差异。

将毁伤元的头部速度vtip, 头尾速度差Δv, 长径比L/D作为评价指标, 根据相关资料文献可知, 毁伤元头部速度越大, 对侵彻越有利。针对EFP毁伤元头尾速度差不能过大, 否则容易导致毁伤元因较大的头尾速度差而发生断裂。其次将大长径比的毁伤元作为评价标准。

分析图 7:壳体厚度和隔板参数是影响评价指标最重要的因素, 取壳体厚度s为0.09 Dk; 隔板参数中隔板直径和厚度对三个评价指标影响较大, 锥角影响较小, 因此选择隔板直径Dg为0.91 Dk, 隔板厚度d为0.07 Dk, 隔板半锥角β为52°; 装药高度和小药片高度对双模毁伤元成形影响小于其他结构参数, 取装药高度h为1.14 Dk, 小药片高度l为0.1 Dk。考虑爆轰控制结构参数对EFP和JPC双模毁伤元的整体影响, 最终确定设计方案为“A4B4C2D3E5F5”。由于此方案并不在正交设计表中, 因此需要按照优化设计后的方案重新进行计算和仿真, 得出200 μs时刻该方案的三个评价指标值以及双模毁伤元侵彻体的成型情况如表 4所示。

|

图 7 双模毁伤元各指标随因数的变化曲线 Fig.7 The curve of change in different index for the Dual Mode damage element |

| 表 4 正交设计方案下EFP和JPC的成型形态和成型参数 Tab.4 The forming shape and forming parameters of EFP and JPC under orthogonal design |

试验装置主要包括成型装药、目标靶块、炸高筒、两个呈45°交汇的X光射线管以及300 kV的脉冲X光机、两个底片和底片保护盒等。试验与仿真成型图如表 5所示。

| 表 5 仿真结果与试验结果对比 Tab.5 Comparison of the experiment results and simulation ones |

毁伤元成型参数方面, 如表 6所示, 仿真与试验结果吻合较好。该设计方案下, EFP和JPC双模毁伤元头部速度均达到最大值, 满足头部速度大, 侵彻能力强的指标; 此外, EFP毁伤元的头尾速度差较小, 满足头尾速度差小, 防止断裂的原则; 与此同时双模毁伤元的长径比均达到较高值。因此对于双模毁伤元的成型该方案均可达到较好的成型形态和成型参数。

| 表 6 不同时刻毁伤元试验数据与仿真数据对比 Tab.6 Comparison of the experiment data with simulated ones for damage element at different time |

(1) 研究发现, JH-2装药条件下, 装药爆轰控制结构参数对JPC毁伤元的影响大于EFP毁伤元。最终确定装药口径110 mm的成型装药最佳爆轰控制结构结构参数取值范围为:隔板直径Dg为0.8Dk~0.87Dk, 隔板厚度d为0.08Dk~0.12Dk, 隔板半锥角β为52°~60°, 装药高度h为1.1Dk~1.2Dk, 小药片高度l为0.06Dk~0.12Dk。

(2) 通过正交设计和极差分析得出此成型装药中装药爆轰控制结构参数对于双模毁伤元影响的主次顺序。对于EFP和JPC毁伤元头部速度影响的主次顺序分别为: s、Dg、d、β、h、l和s、h、d、Dg、l、β。对于EFP和JPC毁伤元头尾速度差影响的主次顺序为: d、h、β、s、l、Dg和Dg、s、h、l、β、d。对于EFP和JPC毁伤元长径比影响的主次顺序为: s、d、h、Dg、β、l和s、Dg、d、h、β、l。

(3) 该110 mm装药口径的成型装药, 其形成双模毁伤元时, 装药爆轰控制结构参数的最优组合为Dg=0.91Dk, d=0.07Dk, β=52°, h=1.14Dk, s=0.09Dk, l =0.1Dk。并进行了X光摄影试验验证了双模毁伤元成型较好

| [1] |

陈奎, 李伟兵, 王晓鸣, 等. 双模战斗部结构正交优化设计[J].

含能材料, 2013, 21(1): 80-83. CHEN Kui, LI Wei-bing, WANG Xiao-ming, et al. Orthogonal design configuration parameters of dual mode warheads[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2013, 21(1): 80-83. |

| [2] |

David B, Richard F, William N, et al. Dual mode warhead technology for future smart munitions[C]//19th International Symposium on Ballistics, 2001.

|

| [3] |

蒋建伟, 帅俊峰, 李娜, 等. 多模毁伤元形成与侵彻效应的数值模拟[J].

北京理工大学学报, 2008, 28(9): 756-758, 805. JANG Jian-wei, SHUAI Jun-feng, LI Na, et al. Numerical simulation of formation of multimode EFP and its penetration effect to RHA[J]. Transaction of Beijing Institute Technology, 2008, 28(9): 756-758, 805. |

| [4] |

李伟兵, 李文彬, 王晓鸣, 等. 药型罩结构对多模毁伤元形成的影响[J].

弹道学报, 2009, 21(1): 19-23. LI Wei-bing, LI Wen-bin, WANG Xiao-ming, et al. Effect of liner configuration parameter on formation of multimode penetrator[J]. Journal of Ballistics, 2009, 21(1): 19-23. |

| [5] |

LI Wei-bing, WANG Xiao-ming, LI Wen-bin. The effect of annular multi-point initiation on the formation and penetration of an explosively formed penetrator[J].

International Journal of impact Engineering, 2011: 414-424. |

| [6] |

Funston R J, Mattsson K V, Ouye N. K-charge-A multipurpose shaped charge warhead: USA, US6393991 B1[P]. 2002-05-28.

|

| [7] |

陈闯, 李伟兵, 王晓鸣, 等. 串联战斗部前级K装药结构的优化设计[J].

高压物理学报, 2014, 28(1): 73-78. CHEN Chuang, LI Wei-bing, WANG Xiao-ming, et al. Optimization design of precursor K-Charge structure of tandem warhead[J]. Chinese Journal of High Pressure Physics, 2014, 28(1): 73-78. DOI:10.11858/gywlxb.2014.01.012 |

| [8] |

李伟兵, 王晓鸣, 李文彬, 等. 单点起爆形成多模式EFP的可行性研究[J].

爆炸与冲击, 2011, 31(2): 204-209. LI Wei-bing, WANG Xiao-ming, LI Wen-bin, et al. Feasibility research on the formation of a multimode explosively formed penetrator with single-point initiation[J]. Explosive and Shock Waves, 2011, 31(2): 204-209. |

| [9] |

Livermore. LS-DYNA Keyword Users Manual. California: Livermore Software Technology Corporation, 2003.

|

| [10] |

正交设计试验法编写组. 正交试验设计方法[M]. 上海: 上海科学技术出版社, 1979.

Composer group on design method for orthogonal test. Design method for orthogonal test[M]. Shanghai: Shanghai Publishing House of Science and Technology, 1979. |

| [11] |

袁志发, 周静芋.

实验设计与分析[M]. 北京: 高等教育出版社, 2000.

YUAN Zhi-fa, ZHOU Jing-yu. Design and analysis of experiment[M]. Beijing: Higher Education Press, 2000. |

Using LS-DYNA finite element software, the influences and regulars of partition′s structure parameters (partition′s diameter, partition′s thickness, partition′s cone angle) and charge′s structure parameters for dual mode damage element were researched. The best range of every parameter′s figure is determined. At the same time, the best parameter′s group of the charge detonation structure is determined by an orthogonal optimizing design method.