氟聚物基反应材料是一种冲击引发类反应材料[1] (Impact-initiated RMs), 由高氟含量(质量分数>70%)聚合物和活性金属材料以特定工艺制备而成, 最早由Montgomery[2]以反应破片的形式在专利中提出。由于其具有高能量水平、独特的能量释能特性并在准静态条件下表现不敏感等优点在军事上有巨大的应用前景[3-4], 主要以反应破片和含能药型罩的形式应用于高效毁伤战斗部上, 在对目标的毁伤过程中, 材料因受冲击作用引发化学反应, 释放大量能量并引起爆炸、燃烧等附加二次毁伤效应, 实现对目标的多重毁伤[5]。

针对Al/PTFE类氟聚物基反应材料的制备工艺及力学性能, 国内外学者进行了较多研究。Herbold[6], Cai[7-8]和徐松林等[9-12]分别研究了材料颗粒尺寸、级配关系、材料配方及制备工艺等因素对Al/PTFE材料力学性能、失效行为、反应阈值的影响规律。任会兰[13]和Wang[14]采用分离式霍普金森压杆加载方法研究了W的含量对Al/PTFE/W反应材料动态力学性能、冲反应阈值和反应释能总量的影响。Feng[15]首次在Al/PTFE材料的准静态压缩过程中观察到反应的现象, 通过计算推出准静态条件下材料的反应不是由塑性变形温升等热因素引发的, 并提出了一种基于剪切效应和裂纹扩展的机械化学反应机制。

在冲击释能实验研究手段方面, Ames[16]提出用准密闭反应容器定量测试冲击加载条件下反应材料能量释放总量, 并对反应材料的冲击反应过程进行了热力学分析; 在此基础上, Zhang[17]和Wang[18-19]利用准密闭反应容器开展了对不同类型反应材料冲击加载试验, 主要研究了冲击速度和喷射效应对反应材料反应效率、能量释放特性的影响; Xiong[20]和Ji[21]等利用准密闭反应容器研究了添加物、制备工艺等对Al/Ni复合材料冲击反应性能的影响规律。

但关于金属添加物以及PTFE基体材料的粒径对反应材料力学性能的影响并由此引起反应材料冲击反应程度的变化, 相关报道较少, 因此本课题组设计了不同W含量(0%, 30%, 65%)、不同Al颗粒粒径(13, 45, 75 μm)以及不同PTFE粒径(25, 160 μm)的氟聚物基反应材料, 采用万能试验机获取其准静态压缩性能, 并利用准密闭反应容器对其在不同速度下的冲击释能效应进行了研究, 测得了容器内部冲击反应压力-时间历程曲线, 结合材料的准静态力学性能初步分析了Al颗粒粒径及PTFE材料粒径对反应材料的冲击反应释能特性的影响规律。

2 反应材料试件制备 2.1 反应材料方案主要考虑材料配比、Al颗粒粒径以及PTFE粒径对反应材料准静态压缩力学性能及冲击反应程度的影响规律, 因此在零氧平衡的Al/PTFE(26.5/73.5)反应材料基础上, 设计了三种不同W的含量(0%, 30%, 65%)、三种不同的Al颗粒粒径(13, 45, 75 μm)以及两种不同的PTFE粒径(25, 160 μm)反应材料, 具体的材料方案及相关参数见表 1, 上述所有方案中, W的粒径保持不变(200目, 75 μm)。

| 表 1 反应材料的配方及相关参数 Tab.1 Formulations and related parameters of reactive materials |

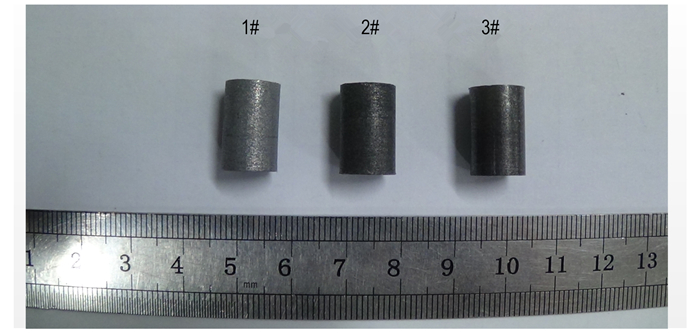

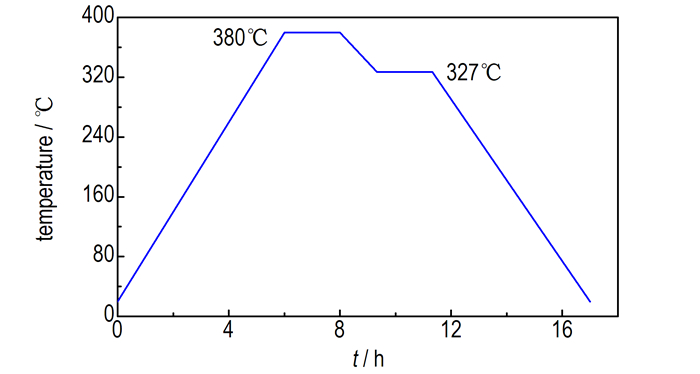

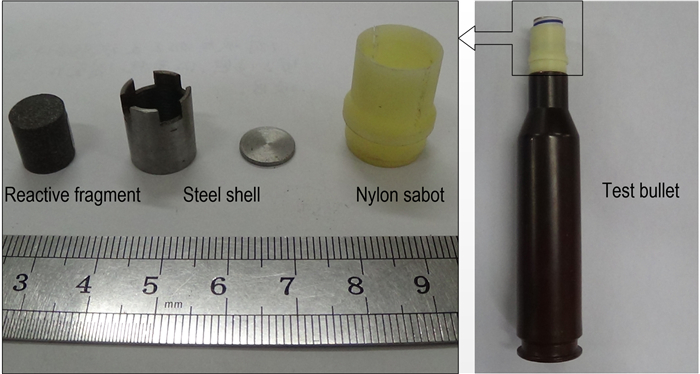

将铝粉、聚四氟乙烯粉及钨粉按一定质量配比(表 1)混合, 并在行星球磨机上以40 r·min-1的转速球磨1 h, 得到混合均匀的反应材料粉末, 并通过模具冷压成Φ10 mm×15 mm(如图 1所示)和Φ10 mm×10 mm两种尺寸的柱形反应材料试件。参照文献[3]中的烧结温度控制曲线(如图 2所示)进行真空烧结, 升温速率60 ℃·h-1; 烧结温度380 ℃, 保温2 h; 并在降温至327 ℃时保温2 h; 降温方式为随炉冷却。其中, 冲击反应释能试验的参试试件为Φ12 mm×12 mm的反应破片(如图 3所示), 是通过将Φ10 mm×10 mm反应材料装入1 mm厚钢壳体后得到的, 以保证其侵彻准密闭容器前层薄板时的结构完整性。

|

图 1 准静态压缩实验试件 Fig.1 Samples for quasi-static compression experiments |

|

图 2 烧结温度的控制曲线 Fig.2 The curve of controlling the sinter temperature |

|

图 3 反应破片、弹托及测试弹 Fig.3 Reactive fragment, sabot and test bullet |

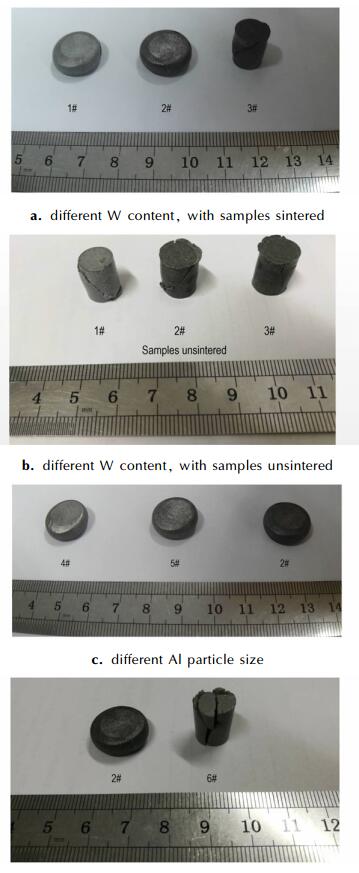

压缩实验的应变率为1×10-3 s-1, 并根据所选定的应变率和压缩试件的轴向尺寸(约15 mm)得出材料试验机的压缩速度(约0.9 mm·min-1), 每种材料方案至少进行三组有效试验。不同反应材料试件的典型变形结果如图 4所示。

不同W含量的材料(1#, 2#, 3#)压缩后的照片如图 4a所示。从图 4a中可以看出, 对于烧结过的反应材料, 当W的含量为0%(1#)和30% (2#)时, 试件经压制后呈鼓形, 呈现出典型的塑性材料压缩特性, 即当达到屈服应力后, 试件会产生横向塑性变形; 当W的含量为65% (3#)时, 试件压缩后中部有部分鼓出, 且有一个与轴线呈45°的裂纹, 呈现出典型的脆性材料压缩特性, 即沿切应力最大的方向发生剪切破坏。图 4b所示的未烧结的反应材料试件, 则均呈现出脆性材料的压缩特性并发生剪切破坏。

|

图 4 不同反应材料试件的典型变形结果 Fig.4 Typical deformation results of different RM specimens |

不同Al颗粒粒径的材料(2#, 4#, 5#)压缩后的照片如图 4c所示。从图 4c中可以看出, Al颗粒的粒径分别为13 μm(4#)、45 μm(5#)和75 μm(2#)的情况下, 各反应材料试件压缩后的形状相似, 即保持相同的失效模式。不同PTFE基体材料粒径(3#, 6#)的压缩变形结果如图 4d所示。从图 4d中可以看出, 当PTFE基体材料的粒径由160 μm(2#)减小为25 μm(6#)时, 压缩后试件的形状出现垂直裂纹, 试件的失效模式由塑性变形变为脆性开裂。

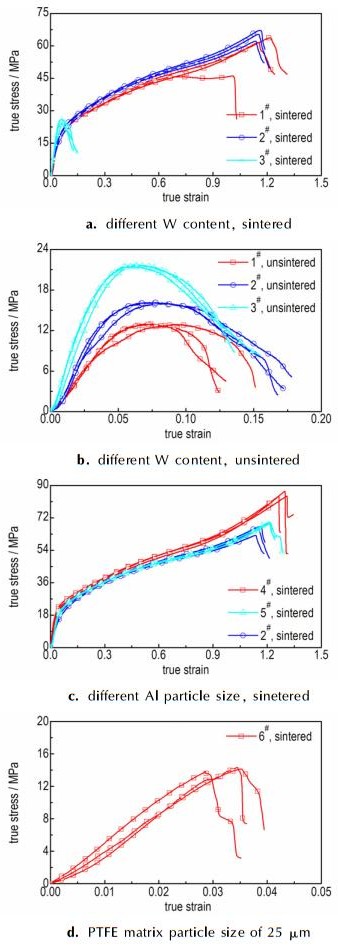

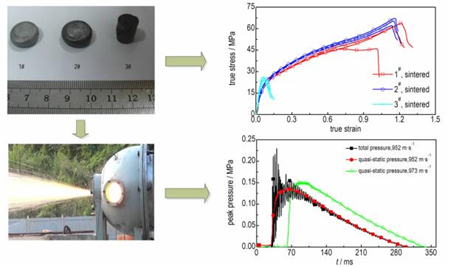

3.2 结果及处理方法各方案的准静态压缩真实应力-真实应变曲线如图 5所示。从图 5a中可以看出, 对于烧结的反应材料, 当W的含量从0%(1#)增加到30%(2#)时, Al/PTFE/W反应材料的失效强度有些许提高; 且当W的含量增加到65%(3#)时, 反应材料的失效强度则大幅度降低, 分析原因可能是当W的含量增加到一定程度时, 材料的失效模式发生改变。从图 5b可以看出, 对于未烧结的反应材料, 当W含量为30%(2#)和65%(3#)时, 反应材料的失效强度比W含量0%(1#)时分别提高了24.3%和67.2%, 但对反应材料的失效应变临界值影响不大(约为0.07)。由图 5c可见, 当反应材料配方一定(Al/PTFE/W 18.55/51.45/30)时, Al颗粒较小(4#)时, 材料的失效强度和弹性模量较高。由图 5d可见, 当PTFE基体材料的粒径为25 μm时, 相比于图 5a中同种配比(2#)下的结果, 反应材料的失效强度和失效应变临界值都大幅度下降。

|

图 5 不同Al/PTFE/W的应力-应变曲线 Fig.5 Stress-strain curves of Al/PTFE/W |

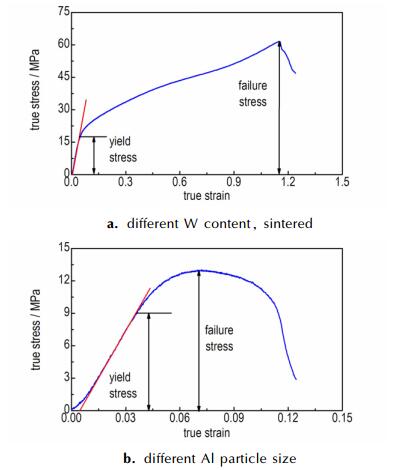

通过对图 5中不同方案反应材料的应力-应变曲线进行总结, 可以发现存在两种典型形状的曲线分别如如图 6a和图 6b所示。从图 6a可以看出, 此类型曲线对应的反应材料在准静态压力经历三个阶段:线弹性阶段、强化阶段和失效阶段, 失效应变临界值约为1.2, 呈典型的塑性失效模式。从图 6b可以看出, 此类型曲线对应的反应材料在准静态压力下主要经历线弹性阶段和失效阶段, 没有明显的强化阶段, 失效应变临界值约为0.07, 呈典型的脆性失效模式。利用图 6中的方法对各方案的应力-应变曲线进行参数提取, 主要参数为:屈服应力(屈服强度)、失效应力(失效强度)、弹性模量, 得到准静态压缩力学性能参数见表 2。

|

图 6 压缩性能参数取值示意图 Fig.6 Schematic of obtained compression property parameters |

| 表 2 反应材料的压缩性能参数统计 Tab.2 Statistics of compression property parameters of RMs |

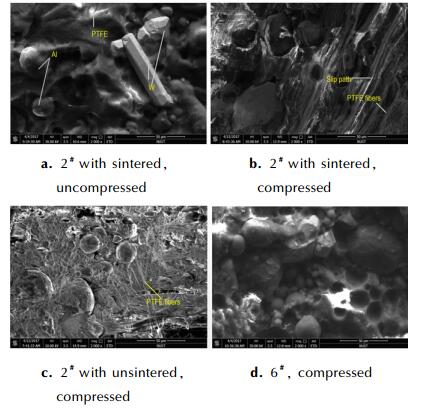

采用扫描电镜对烧结过(静压前、静压后)、未烧结(静压后)的2#的反应材料以及压缩后的6#反应材料进行拍照, 得到的微观组织照片如图 7所示。由图 7a可见, 微观组织照片中, 球形的Al颗粒、多面体结构的W颗粒均匀地分布在PTFE基体材料中。由图 7b和图 7c可见, 对于2#反应材料, 无论烧结与否, 压缩后的反应材料微观组织照片中均存在PTEF长纤维; 而对于图 7d所示的压缩后的6#反应材料, 微观组织照片只能观察到PTEF短纤维。

|

图 7 反应材料的微观结构 Fig.7 Microstructures of RMs |

结合表 2中的压缩性能参数, 对于烧结过的反应材料, 在PTFE基体材料粒径为160 μm的情况下, 不同W含量及不同Al颗粒粒径的反应材料屈服强度相差不大(16 MPa左右); 当PTFE基体材料粒径由160 μm(2#)减小为25 μm(6#)时, 材料的屈服强度由15.593 MPa降低至11.473 MPa, 降幅为26.4%, 分析原因可能为弹性阶段, 变形主要由PTFE分子链段的运动和长键角所产生的形变引起, 因此所有配方的反应材料弹性阶段均较短, 屈服应变约为0.04, 此阶段PTFE基体和金属填充颗粒均处于弹性阶段[10, 13]。强化阶段, PTFE分子链沿应力方向的滑移, 金属填充颗粒相互接触并形成力链, 承载大部分轴向应力, 随着压力增大, 出现微裂纹的摩擦滑移并导致基体材料和填充颗粒发生脱粘, 在脱粘的过程中会产生如图 7b和图 7c所示的PTFE长纤维。失效阶段, 反应材料内部微裂纹扩展、汇合并发展为宏观裂纹, 并伴随着应变软化现象, 导致材料失效。

通过对比图 7b和图 7c可以发现, 未烧结的试件压缩过程中PTFE纤维与滑移路径均较少, 分析原因可能是PTFE分子与金属填充颗粒结合力较小, 无法提供径向约束力, 更容易发生颗粒脱落, 因此无明显的强化阶段。而且, 对于烧结过的试件, 当W的质量比增加到一定程度, 由于PTFE基体材料的减少, 导致径向约束力减小, 应力-应变曲线也没有明显强化阶段。

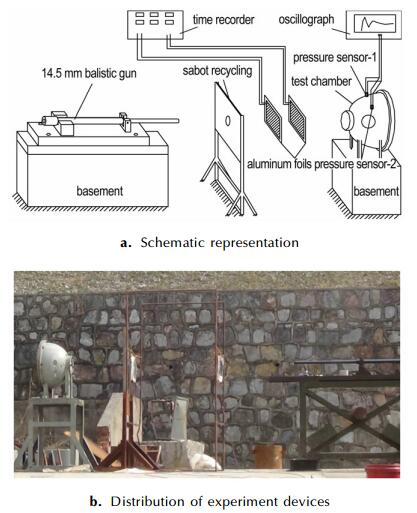

4 准密闭容器冲击释能试验 4.1 冲击释能试验布局图 8为冲击释能试验布局图, 发射装置为14.5 mm弹道枪, 枪口距准密闭反应容器前端薄铝片(3 mm厚)约3 m, 采用六通道测速仪测定反应破片的飞行速度, 通过高速摄像仪监测密闭反应容器内材料的反应情况及喷射现象, 拍摄频率10000 fps。

|

图 8 冲击释能试验布局图 Fig.8 Layout of impact energy release experiment |

采用图 8所示的装置, 加载速度控制在750~1200 m·s-1, 对表 1所列6种方案进行冲击释能试验。由于测试结果具有一定的波动性, 因此每次使用两个传感器进行压力测量(两个传感器与铁砧中心距离相同), 每种方案在相近的速度下分别进行2~3组有效试验。破片在穿透密闭容器前端薄铝片时, 由于包覆壳体的保护, 破片几乎不破碎, 在此过程中产生的小峰值冲击对内部反应材料有活化的作用。当反应破片撞击铁砧后, 反应材料内部会产生较强的初始冲击, 诱发反应材料发生剧烈的化学反应并产生类爆轰效应, 形成一个高峰值的初始冲击压力并迅速的下降; 随后其余未完全反应的破片继续发生反应, 使密闭容器内部压力趋于平衡, 此压力为“准静态”压力值。

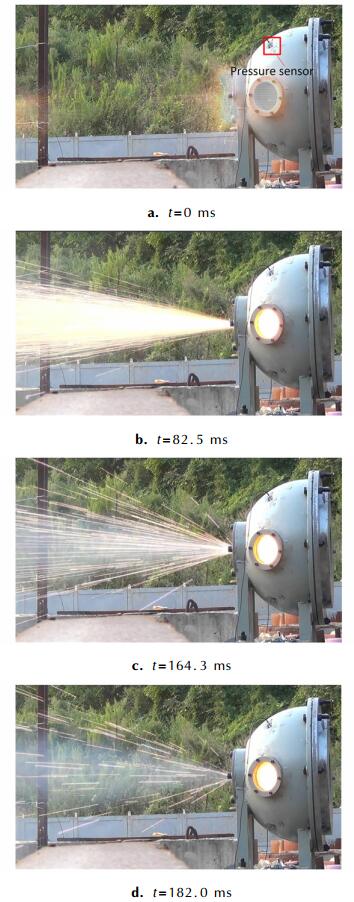

4.2 试验结果典型配方(2#)的反应破片在1136 m·s-1测试速度下(冲击速度973 m·s-1)的高速录像如图 9所示, 反应破片穿透前端薄铝片后进入密闭反应容器内部发生剧烈的反应, 释放出大量能量, 并形成独特的喷射现象; 在82.5 ms时, 喷射火光达到最剧烈状态。

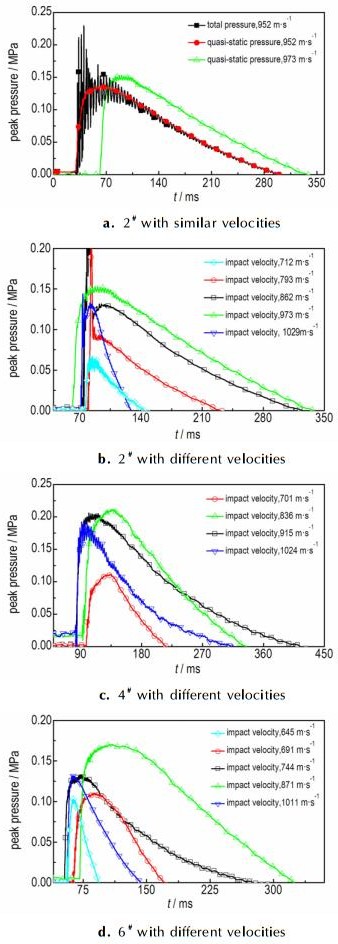

试验速度以及测试结果如表 3所列, 典型的压力-时间曲线如图 10所示。

| 表 3 反应破片冲击释能试验结果 Tab.3 Experimental results of reative fragment impact energy release |

|

图 9 典型配方(2#)冲击释能过程高速录像 Fig.9 High-speed video recording pictures of the impact energy release process of typical formulation (2#) |

|

图 10 典型密闭容器内配方2#, 4#和6#的峰压-时间曲线 Fig.10 Peak pressure-time history curves of formulations 2#, 4# and 6# in a typical closed vessel |

表 3中试验测得的速度为枪口与测速靶纸之间的平均速度, 考虑破片飞行过程及冲塞薄铝片过程中的速度衰减, 即可求得破片撞击铁砧时的剩余速度。飞行速度随距离的衰减可通过下式进行计算[22]:

| $ {v_x} = {v_0}{{\rm{e}}^{-\frac{{{C_x}\rho \phi {m^{-1/3}}}}{2}x}} $ | (1) |

式中, v0为初速, 即测得的速度, m·s-1; Cx为破片迎面阻力系数, 对于圆柱形破片, 取Cx=1.17; ρ为当地空气密度, 取ρ=1.205 kg·m-3; ϕ为破片的形状系数, 对于圆柱形破片, 取ϕ=3.347×10-3m·kg-2/3; m为破片质量, kg; x为飞行距离, m。

当破片以初速v0冲塞薄铝片时, 将薄铝片冲掉一个质量为M的塞块, 假设塞块直径D与破片的直径d相同, 破片的剩余速度vr可通过式(2)求得[23]:

| $ {v_{\rm{r}}} = \frac{m}{{m + M}}\sqrt {v_x^2-v_{{\rm{un}}}^2} $ | (2) |

| $ {v_{{\rm{un}}}} = \frac{M}{m} \cdot \frac{{4b\tau \psi }}{D}\left[{1 + \sqrt {\frac{{m + M}}{m}\left( {1 + \frac{{\pi {D^3}}}{{16\tau {\psi ^2}M}}} \right)} } \right] $ | (3) |

| $ \psi = \frac{1}{{{\rho _{\rm{p}}}{c_{\rm{p}}}}} + \frac{1}{{{\rho _{\rm{t}}}{c_{\rm{t}}}}} $ | (4) |

式中, vun为极限穿透速度, m·s-1; b为薄铝片的厚度, b=3 mm; D为塞块的直径, D=12 mm; τ为薄铝片的动态剪切强度, 通常取静态值的2~3倍, 约750 MPa; c为材料中的冲击波波速, m·s-1; 下标p、t分别代表破片和薄铝片。求得撞击铁砧时的剩余速度见表 3。

当反应破片以速度v撞击静止的靶板, 反应破片与靶板中的产生的压缩冲击波速度分别为us1和us2。碰撞前, 反应破片中所有粒子均是相同的速度v; 碰撞后, 未扰动部分粒子速度仍为v速度, 反应破片壳体压缩区的粒子速度减小为up1, 方向与初始速度相反, 粒子合速度为v-up1, 靶板压缩区的粒子速度为up2, 由界面连续条件有[24]:

| $ v = {u_{{\rm{p1}}}} + {u_{{\rm{p2}}}}, \;\;\;{{\rm{p}}_1} = {{\rm{p}}_2} $ | (5) |

| $ {p_i} = {\rho _{0i}}{u_{{\text{p}}i}}{u_{{\text{s}}i}},\;\;\;i = 1,2,3 $ | (6) |

| $ {u_{{\text{si}}}} = {c_i} + {s_i}{u_{{\text{p}}i}},\;\;\;i = 1,2,3 $ | (7) |

式中, up为压缩区粒子速度, m·s-1; us为压缩冲击波波速, m·s-1; ρ0为材料密度, kg·m-3; 下标1、2、3分别表示反应破片壳体、靶板、反应破片内反应材料。

在传播距离为x时, 衰减后的冲击波压力为[25]:

| $ {p'_1} = {p_1}\exp \left( {-\eta x} \right) $ | (8) |

式中, x为冲击波传播距离, mm; η为衰减系数; 衰减后的冲击波参量分别记为p′1, u′s1和u′p1。

结合式(5)~式(8)可求出根据冲击波前后质量、动量守恒以及界面连续条件有:

| $ {\rho _{03}}\left( {{c_3} + {s_3}{u_{p3}}} \right){u_{p3}} = {\rho _{01}}\left[{{c_1} + {s_1}\left( {2{{u'}_{p1}}-{u_{p3}}} \right)} \right]\left( {2{{u'}_{p1}} -{u_{p3}}} \right) $ | (9) |

根据式(5)~式(9)可求出不同冲击速度下破片内部反应材料的冲击压力p3。

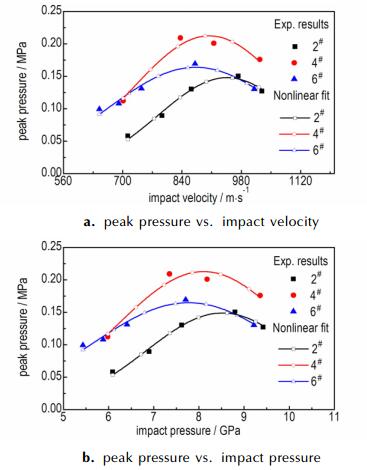

不同方案反应材料的反应压力峰值与冲击速度和冲击压力的关系如图 11所示。由图 11中的曲线可以发现, 随着冲击速度或冲击压力的增大, 冲击反应压力峰值呈现增大后减小的趋势。分析原因可能是当冲击速度小于某值时, 侵彻前端薄铝片产生的冲击压力不足以引发材料发生反应, 在此范围内随着速度的增加, 撞击铁砧时的冲击压力与冲击温度增大, 因此材料的反应程度提高; 当冲击速度增大到一定程度, 侵彻前端薄铝片时反应材料发生碎裂或反应, 导致试件还未进入到密闭容器内部时便损失部分能量, 因此反应压力峰值降低。

|

图 11 不同冲击速度和冲击压力下Al/PTFE/W的峰压 Fig.11 Peak pressures of Al/PTFE/W under different impact velocity and impact pressure |

由图 11a和图 11b可以发现, 当冲击速度低于928 m·s-1时(冲击压力8.82 GPa), 相同速度下6#反应材料比4#反应材料能产生更高的反应压力峰值, 分析原因可能是6#反应材料的PTFE粒径相对较小, Al颗粒与PTFE接触总表面积较大, 冲击反应效率更高; 当速度高于928 m·s-1时, 相同速度下6#的冲击反应压力相对较小, 是因为6#材料的失效强度较低(相差约79%), 在冲塞前端薄板是更容易发生破碎并引发反应, 导致内部反应压力降低。由图 11可以发现, 2#和4#反应材料的拟合曲线呈近似平行状态, 分析原因可能是两种反应材料的失效应力相差不大(约22%), 相同的冲击压力对材料引起的破坏程度相近; 同时减小反应物Al颗粒的尺寸能较大程度地提高反应压力峰值, 是由于增大了Al颗粒与PTFE基体的接触总面积, 提高了材料的冲击反应速率。

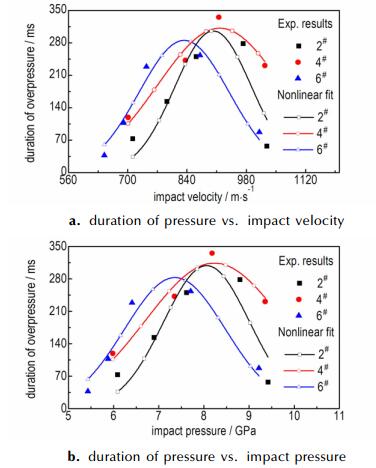

图 12为材料反应压力持续时间与冲击速度和冲击压力的的关系。由图 12a和图 12b可以发现, 随着冲击速度(冲击压力)的增加, 各方案反应材料的反应压力持续时间均呈先增大后减小的趋势。2#反应材料和4#反应材料的反应压力持续时间在冲击速度910 m·s-1(冲击压力8.16 GPa)时达到最大值308 ms, 6#反应材料的压力持续时间在冲击速度833 m·s-1(冲击压力7.33 GPa)时达到最大值285 ms; 分析原因可能为PTFE基体材料尺寸较小时, 由于试件屈服强度和失效强度较低, 因此有较低的初始反应冲击压力阈值, 并在相对较低冲击压力下反应释能效率达到最大值。

|

图 12 不同Al/PTFE/W的超压持续时间与冲击速度和冲击压力的关系 Fig.12 Relations of duration of overpressure vs. impact velocity and impact pressure for different Al/PTFE/W |

针对Al/PTFE/W氟聚物基反应材料, 采用万能试验机和准密闭反应容器分别测得了反应材料的准静态力学性能和不同速度下的冲击反应压力, 分析反应材料中W的含量(0%、30%、65%)、Al颗粒的粒径(13 μm、45 μm、75 μm)和PTFE基体粒径(25 μm、160 μm)对材料准静态压缩性能的影响规律并由此影响到冲击反应压力峰值和冲击反应持续时间, 主要的结论如下:

(1) 对于烧结过的反应材料试件, 当W的含量为0%、30%和65%时, 反应材料的失效强度分别为55.6 MPa、64.8 MPa和22.8 MPa, W的含量变化对屈服强度的影响不大; 对于未烧结的反应材料, 相比于W含量为0%的反应材料, 当W含量为30%和65%时, 反应材料的失效强度分别提高了24.3%和67.2%。

(2) 氟聚物基反应材料在准静态压缩试验中体现出的塑性材料或脆性材料压缩特性主要取决于金属添加物的含量、PTFE基体材料的尺寸与材料的烧结情况, 从微观结构方面分析主要取决于PTFE基体与金属添加物之间的结合力的大小。

(3) 对于Al/PTFE/W反应材料, Al颗粒粒径为75 μm时, 反应材料的失效强度为64.8 MPa, 而当Al颗粒为45 μm和13 μm时, 反应材料失效强度分别为69.3 MPa和83.1 MPa, 分别提高了6.9%和28.2%;同时减小Al颗粒的尺寸可增大反应物之间的总接触面积, 达到增大反应速率和反应自持时间的目的; 反应材料在靶后的释能持续时间主要受材料失效强度和冲击速度共同控制; 材料的失效强度同时影响反应材料冲击反应初始压力。

| [1] |

叶文君, 汪涛, 鱼银虎. 氟聚物基含能反应材料研究进展[J].

宇航材料工艺, 2012, 42(6): 19-23. YE Wen-jun, WANG Tao, YU Yin-hu. Research progress of fluoropolymer-matrix energetic reactive materials[J]. Aerospace Materials & Technology, 2012, 42(6): 19-23. |

| [2] |

Hugh E. Montgomery. Reactive fragment: United States, 3961576[P]. 1976-6-8.

|

| [3] |

阳世清, 徐松林, 张彤. PTFE/Al反应材料制备工艺及性能[J].

国防科技大学学报, 2008, 30(6): 39-42. YANG Shi-qing, XU Song-lin, ZHANG Tong. Preparation and performance of PTFE/Al reactive materials[J]. Journal of National University of Defense Technology, 2008, 30(6): 39-42. |

| [4] |

张先锋, 赵晓宁. 多功能含能结构材料研究进展[J].

含能材料, 2009, 17(6): 731-739. ZHANG Xian-feng, ZHAO Xiao-ning. Review on multifunctional energetic structural materials[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2009, 17(6): 731-739. |

| [5] |

周杰, 何勇, 何源, 等. 含能毁伤元冲击引爆模拟战斗部试验研究[J].

含能材料, 2016, 24(11): 1048-1056. ZHOU Jie, HE Yong, HE Yuan, et al. Experimental study on shock initiation of simulative warhead by energetic kill element[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2016, 24(11): 1048-1056. DOI:10.11943/j.issn.1006-9941.2016.11.003 |

| [6] |

Herbold E B, Nesterenko V F, Benson D J, et al. Particle size effect on strength, failure, and shock behavior in polytetrafluoroethylene-Al-W granular composite materials[J].

Journal of Applied Physics, 2008, 104(10): 103903 DOI:10.1063/1.3000631 |

| [7] |

Cai J, Walley S M, Hunt R J, et al. High-strain, high-strain-rate flow and failure in PTFE/Al/W granular composites[J].

Materials Science & Engineering A, 2008, 472(1): 308-315. |

| [8] |

Cai J, Nesterenko V F, Vecchio K S, et al. The influence of metallic particle size on the mechanical properties of PTFE-Al-W powder composites[J].

Applied Physics Letters, 2008, 92(3): 31903 DOI:10.1063/1.2832672 |

| [9] |

徐松林, 阳世清, 徐文涛, 等. PTFE/Al反应材料的力学性能研究[J].

高压物理学报, 2009, 23(5): 384-388. XU Song-lin, YANG Shi-qing, XU Wen-tao, et al. Research on the mechanical performance of PTFE/Al reactive materials[J]. Chinese Journal of High Pressure Physics, 2009, 23(5): 384-388. DOI:10.11858/gywlxb.2009.05.010 |

| [10] |

徐松林, 阳世清, 赵鹏铎, 等. PTFE/Al含能复合材料的压缩行为研究[J].

力学学报, 2009, 41(5): 102-106. XU Song-lin, YANG Shi-qing, ZHAO Peng-duo, et al. The study on the compressive behavior of PTFE/Al energetic composite[J]. Chinese Journal of Theoretical and Applied Mechanics, 2009, 41(5): 102-106. |

| [11] |

乔良, 涂建, 赵利军, 等. Al/W/PTFE粒径级配关系对材料强度影响的实验研究[J].

兵器材料科学与工程, 2014, 37(6): 17-21. QIAO Liang, TU Jian, ZHAO Li-jun, et al. Influence of particle size grading on strength of Al/W/PTFE composite[J]. Ordnance Material Science and Engineering, 2014, 37(6): 17-21. |

| [12] |

Xu F Y, Liu S B, Zheng Y F, et al. Quasi-static compression properties and failure of PTFE/Al/W reactive materials[J].

Advanced Engineering Materials, 2017, 19(1): 1-7. |

| [13] |

任会兰, 李尉, 刘晓俊, 等. 钨颗粒增强铝/聚四氟乙烯材料的冲击反应特性[J].

兵工学报, 2016, 37(5): 872-878. REN Hui-lan, LI Wei, LIU Xiao-jun, et al. Reaction behaviors of Al/PTFE materials enhanced by W particles[J]. Acta Armamentarii, 2016, 37(5): 872-878. |

| [14] |

Wang L, Liu J X, Li S K, et al. Investigation on reaction energy, mechanical behavior and impact insensitivity of W-PTFE-Al composites with different W percentage[J].

Materials and Design, 2016, 92(1): 397-404. |

| [15] |

Feng B, Fang X, Li Y. C, et al. An initiation phenomenon of Al-PTFE under quasi-static compression[J].

Chemical Physics Letters, 2015, 637: 38-41. DOI:10.1016/j.cplett.2015.07.056 |

| [16] |

Ames R G. Vented chamber calorimetry for impact-initiated energetic materials[C]//43rd AIAA Aerospace Sciences Meeting and Exhibit, Reno, 2005: 1-13.

|

| [17] |

Zhang X F, Zhang J, Qiao L, et al. Experimental study of the compression properties of Al/W/PTFE granular composites under elevated strain rates[J].

Materials Science & Engineering A, 2013, 581: 48-55. |

| [18] |

Wang H F, Zheng Y F, Yu Q B, et al. Impact-induced initiation and energy release behavior of reactive materials[J].

Journal of Applied Physics, 2011, 110(7): 74904 DOI:10.1063/1.3644974 |

| [19] |

王海福, 刘宗伟, 俞为民, 等. 活性破片能量输出特性实验研究[J].

北京理工大学学报, 2009, 29(8): 663-666. WANG Hai-fu, LIU Zong-wei, YU Wei-min, et al. Experimental investigation of energy release characteristics of reactive fragments[J]. Transactions of Beijing Institute of Technology, 2009, 29(8): 663-666. |

| [20] |

Xiong W, Zhang X F, Wu Y, et al. Influence of additives on microstructures, mechanical properties and shock-induced reaction characteristics of Al/Ni composites[J].

Journal of Alloys and Compounds, 2015, 648: 540-549. DOI:10.1016/j.jallcom.2015.07.004 |

| [21] |

Ji C, He Y, Wang C T, et al. Investigation on shock-induced reaction characteristics of an Al/Ni composite processed via accumulative roll-bonding[J].

Materials & Design, 2017, 116: 591-598. |

| [22] |

北京工业学院八系《爆炸及其作用》编写组.

爆炸及其作用[M]. 北京: 国防工业出版社, 1979: 347.

|

| [23] |

王儒策, 赵国志.

弹丸终点效应[M]. 北京: 北京理工大学出版社, 1993: 314.

|

| [24] |

张先锋, 赵晓宁, 乔良. 反应金属冲击反应过程的理论分析[J].

爆炸与冲击, 2010, 30(2): 145-152. ZHANG Xian-feng, ZHAO Xiao-ning, QIAO Liang. Theory analysis on shock-induced chemical reaction of reactive meral[J]. Explosion and Shock Waves, 2010, 30(2): 145-152. DOI:10.11883/1001-1455(2010)02-0145-07 |

| [25] |

何源, 何勇, 潘绪超, 等. 含能破片冲击引爆屏蔽炸药研究[J].

南京理工大学学报, 2011, 35(2): 187-193. HE Yuan, HE Yong, PAN Xu-chao, et al. Initiation of shielded high explosive impacted by energetic fragment[J]. Journal of Nanjing University of Science and Technology, 2011, 35(2): 187-193. |

The quasi-static compression experiments and impact-induced energy release experiments were carried out. The mechanical properties and impact reaction pressure of the reactive materials(RMs) were obtained and the relationship between them was analyzed.