2. 65307部队, 吉林 132002;

3. 中国华阴兵器试验中心, 陕西 华阴 714200

2. Unit No. 65307 of PLA, Jilin 132002, China;

3. Huayin Ordnance Test Center, Huayin 714200, China

泡沫铝 (aluminum foam, ALF) 作为一种新型的防护材料, 广泛应用于航空航天、汽车制造等领域。泡沫铝相对密度小, 又具有一定的强度, 其独特的泡孔结构在受到冲击时能够吸收大量的能量, 具有优良的防护能力。不少学者和研究人员对泡沫铝的动静态力学性能、吸能机理以及变形理论进行了大量的研究。田杰[1]对不同密度、不同基体泡沫铝中冲击波的衰减规律进行了数值模拟, 结果表明高密度的泡沫铝的冲击波衰减系数比低密度泡沫铝大; 董永香等[2]通过实验和数值模拟, 研究了钢筋混凝土和泡沬铝夹层板在爆炸载荷作用下的动态力学行为和毁伤模式; 李志斌[3]对闭孔泡沫铝材料在高温下的准静态和动态力学性能进行了实验研究, 结果表明闭孔泡沫铝材料具有明显的温度软化效应; 康建功等[4]考虑能量损耗, 提出了一种计算泡沫铝衰减飞片冲击波压力的方法; 任新见等[5]通过实验研究了泡沫铝夹芯圆柱形排爆罐中应力波的衰减特性, 发现泡沫铝能够大大削减应力波的强度, “硬-软-硬”叠合结构是一种合理的抗爆结构形式; 敬霖等[6-7]利用四缆弹道摆系统测量了圆柱形三明治板在爆炸作用下所受到的冲量, 发现三明治面板的塑性变形和爆炸冲量呈线性关系, 冲量越大板的变形越大; 李伟等[8]研究了球形泡沫铝夹芯三明治板在外部载荷下的动态响应, 发现球形结构的抗爆能力要好于圆柱形结构; Shen Jianhu等[9]对向外弯曲的泡沫铝夹芯三明治板进行了爆炸加载实验, 发现与平面泡沫铝夹芯三明治板相比, 这种结构改变了爆轰波的入射角度以及面板的变形机制, 其抗爆能力要优于后者。

随着研究的深入, 人们发现单层泡沫铝的吸能效率不高, 越来越多的研究人员开始关注多层泡沫铝的抗爆能力[10-13], 但是目前关于在爆炸载荷下多层泡沫铝的动态响应研究较少, 人们只关注了多层泡沫铝结构背板的变形量, 而忽略了泡沫铝的变形模式、吸能量以及应力波的衰减规律, 而且受到实验条件的限制, 对大药量条件下, 多层泡沫铝爆炸加载实验的相关报道更少。本工作在数值仿真的基础上, 结合爆炸加载实验, 对不同密度排列的多层泡沫铝夹芯三明治结构的抗爆性能进行研究。

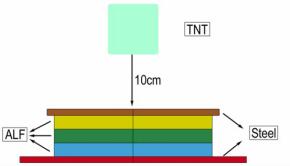

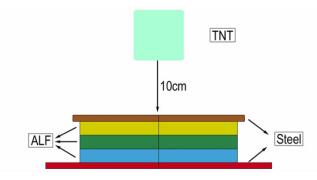

2 数值模拟研究 2.1 数值模拟参数泡沫铝夹芯板由上下两层钢板和中间三层泡沫铝夹芯组成, 数值模型如图 1所示。在LS-DYNA中空气和炸药都采用欧拉网格, 钢板和各层泡沫铝都是拉格朗日网格, 大小均为2.5 mm; 为了方便建模, 采取直接在空气中填充炸药的方法, 填充圆柱形装药, 药量500g。建立空气网格作为耦合域将上层钢板完全包裹起来, 流固耦合参数[14]见表 1。NQUAD代表耦合积分点个数, 取值为3表示每个Lagrange单元表面都有3×3个积分点; CTYPE代表耦合的类型, 取值4表示不允许实体单元出现侵蚀的耦合类型; DIREC代表耦合的方向, 取值为2表示只有受压耦合; MCOUP代表多物质选项, 取值为1表示钢板只与高密度的爆轰产物耦合; PFAC代表罚函数系数, 取值0.1用于计算耦合力。另外, 在钢板和泡沫铝之间定义为面面接触, 接触刚度0.1。

|

图 1 数值模型中的TNT和泡沫铝夹芯板示意图 Fig.1 Schematic diagram of TNT and ALF sandwich panels in simulation model |

| 表 1 流固耦合参数 Tab.1 Parameters of fluid-structure interaction |

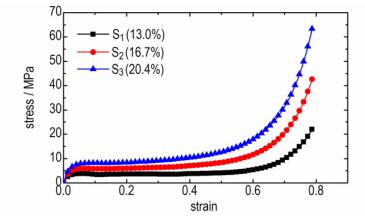

泡沫铝材料采用*MAT_CRUSHABLE_FOAM本构模型, 本构关系需要输入材料的应力应变曲线。选择S1、S2、S3(相对密度分别为13.0%、16.7%、20.4%) 三种密度的泡沫铝进行了准静态条件下的单轴压缩实验, 加载应变率为1.33×10-4 s-1, 获得了相应的应力应变曲线, 如图 2所示。根据文献[15], 当泡沫铝的相对密度小于21%时, 可以忽略应变率效应的影响, 所以在数值模拟过程中, 可以用准静态的应力应变曲线来表示动态冲击的情况。

|

图 2 准静态压缩下不同密度泡沫铝的应力-应变曲线 Fig.2 Stress-strain curves of ALF with different densities under quasi-static compression |

泡沫铝的吸能效果以及抵抗爆炸的能力是和密度密切相关的, 田杰[1]等人就发现了高密度的泡沫铝的冲击波衰减系数比低密度泡沫铝大。多层泡沫铝的不同密度排列也会对泡沫铝夹芯板的动态响应造成显著影响, 这种影响包括泡沫铝夹芯板的变形, 泡沫铝的吸能量, 以及应力波的衰减过程等方面。利用上文实验得到的S1、S2、S3三种密度的泡沫铝进行排列组合, 设计了表 2中9种不同的结构, 分别进行数值模拟。如图 1中所示, 上下为厚度9 mm的A3钢板, 表面尺寸为250 mm×250 mm, 中间是三层泡沫铝, 尺寸为Φ230 mm×20 mm, 密度的分布如表 2所示, 炸药选择密度为1.65 g·cm-3, 尺寸为Φ72.8 mm×72.8 mm的500 g圆柱形TNT, 炸高10 cm。

| 表 2 泡沫铝的密度排列方式 Tab.2 The density arrangement modes of ALF |

泡沫铝夹芯三明治板相比于同质量的单层钢板具有更好地抗爆冲击能力, 根据数值模拟结果, 在爆炸近区, 三明治板迎爆面上的反射超压可高达1.5 GPa, 而A3钢的动态屈服极限约为435 MPa[16], 冲击压力远远超过了上面板的屈服极限, 所以上层钢板会产生较大的塑性变形, 并进一步压缩泡沫铝。泡沫铝材料具有平台应力段, 受到冲击时可以吸收大量的能量, 能够很好的缓冲爆炸冲击波和爆轰产物的作用。

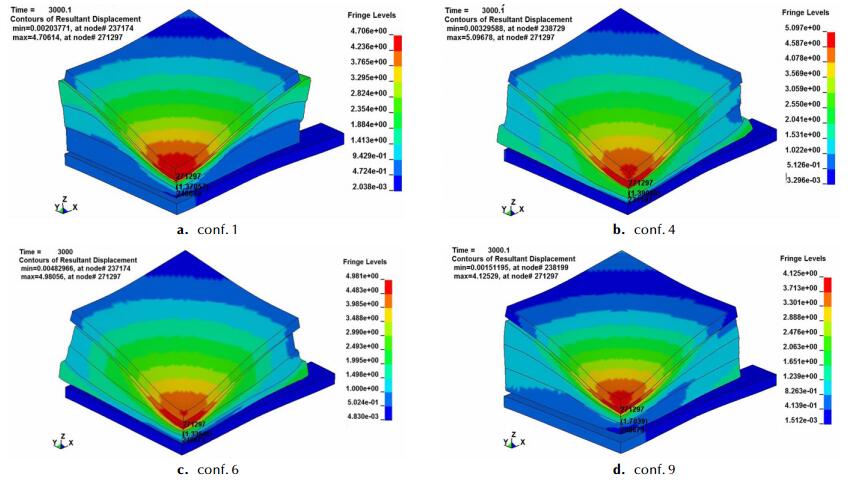

由于数值模型具有对称性, 所以只建立1/4模型。选择最具有代表性的conf.1、conf.4、conf.6、conf.9四种结构的变形效果进行说明, 如图 3所示。从图 3中可以看到钢板和泡沫铝的变形都是由爆炸中心向两边逐渐减小, 爆心附近区域的压缩变形量是最大的; conf.1~conf.4变形类似, 上层设置了密度较小的泡沫铝, 导致上层泡沫铝压缩的压缩量最大, 但是中下层泡沫铝压缩不充分 (如conf.1的下层泡沫铝和conf.4的中层泡沫铝); conf.5~conf.6变形类似, 上层设置了密度较大的泡沫铝, 不仅上层泡沫铝压缩的压缩量大, 中下层泡沫铝也得到了较充分的压缩; conf.7~conf.9变形类似, 各层泡沫铝的密度一致, 所以从上到下, 泡沫铝的压缩量依次减小。

|

图 3 泡沫铝夹芯板的变形图 Fig.3 Deformation of the ALF sandwich panels |

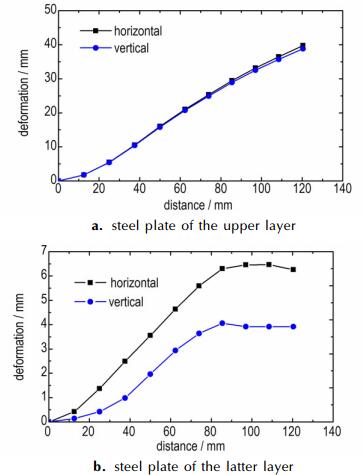

整个三明治结构的固定方式设置为底板中心的横向 (X轴) 两端固支, 所以在爆炸载荷下, 上下钢板的横向 (X轴) 和纵向 (Y轴) 变形表现出了不同的模式, 选取conf.1进行说明。以爆心处钢板的变形位置为原点, 得到上层钢板和下层钢板的横向和纵向变形曲线, 如图 4所示。图 4a中黑蓝两条曲线分别表示上层钢板上横向和纵向两个方向上不同位置处的Z向坐标, 坐标越小表示变形越大, 爆心处钢板的变形最大, 这样图中曲线就代表了钢板在爆炸作用下的直观变形效果, 图 4a中上层钢板两个方向的变形一致, 基本上沿爆心向外呈线性减小的趋势, 横向最大变形量为39.75 mm, 纵向最大变形量为38.81 mm, 横向变形略大。图 4b中下层钢板的变形两个方向的变形量差别较大, 横向的最大变形为6.46 mm, 而纵向的最大变形仅为0.29 mm。可以看到在这种固定方式下底板的变形以横向为主, 所以选取横向挠度 (横向变形) 作为三明治结构在爆炸作用下动态响应的考核指标。

|

图 4 钢板的横向和纵向变形曲线 Fig.4 Curves of the horizontal and vertical deformation of steel panel |

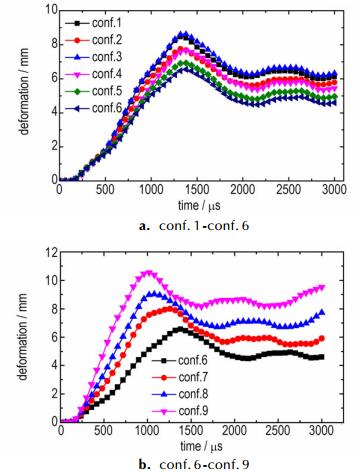

根据前面设计的9种结构, 分别计算了底板在500 g TNT炸药冲击下的底板横向挠度的时程曲线, 如图 5所示。由图 5可见, 各条曲线表现出了较一致的规律, 在爆炸作用开始的一段时间内, 底板的挠度达到了最大值, 然后略有下降, 出现微小的波动, 在3000 μs左右, 横向挠度基本上趋于稳定了。基于安全性考虑, 防护效果跟底板的最大变形有直接的关系, 所以将底板的最大横向挠度作为考核指标。从图 5可以看到, conf.6在9种结构中底板的横向挠度最小, 对爆炸载荷的防护效果最好。

|

图 5 不同结构底板横向挠度曲线 Fig.5 Curves of the horizontal deflection of baseplate with different configurations |

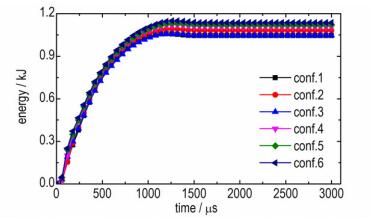

泡沫铝塑性变形的吸能效率高, 弹性变形吸能效率低, 因此塑性波在泡沫铝中的连续传播能够实现吸能的最大化, 图 6所示为conf.1~conf.6在相同爆炸载荷下的吸能量的时程曲线。可以看到, conf.6的吸能量最大, 而conf.3的吸能量最小, conf.1~conf.6的能量分布范围1.04~1.14 kJ, 极差0.1 kJ, 能量比率差约9%。吸收能量由大到小的顺序为conf.6>conf.5>conf.4 >conf.2>conf.1>conf.3, 这与底板横向挠度的大小是相互对应的, 底板横向挠度由小到大的顺序为conf.6 < conf.5 < conf.4 < conf.2 < conf.1 < conf.3, 泡沫铝吸收的能量越多, 底板横向挠度就越小。在conf.6中, 上层高密度泡沫铝的应力平台较高, 质点的速度较大, 所以传递到后面泡沫铝的应力也较大, 能够维持塑性应力波的持续传播, 也就是能够较充分的压缩后面的泡沫铝, 所以吸能最多。

|

图 6 不同结构的泡沫铝吸能曲线 Fig.6 Curves of the absorbed energy of aluminum foam with different configuration |

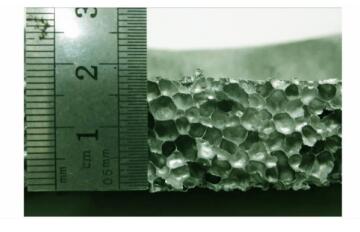

实验所用泡沫铝密度较为均匀, 性能接近ALPORAS泡沫铝, 将不同密度的泡沫铝采用线切割加工成薄圆柱状, 尺寸为Φ230 mm×20 mm, 泡沫铝的细观结构如图 7所示。将三层不同密度的泡沫铝圆板上下叠加在一起。由于泡沫铝并不能直接承受爆炸载荷的作用, 所以在迎爆面安装强度较大的钢板, 制成三明治板结构。钢板屈服强度较高, 直接承受爆炸荷载作用时只会发生塑性变形, 进而压缩泡沫铝, 使其吸能。

|

图 7 闭孔泡沫铝细观结构 Fig.7 Micro-structure of closes-cell aluminum foams |

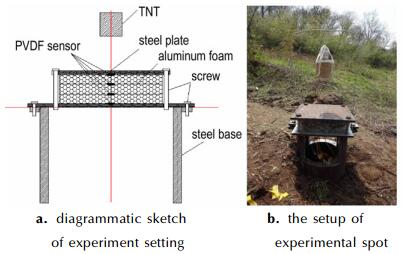

爆炸加载实验装置主要由钢筒底座、泡沫铝夹层三明治板和TNT药柱组成, 实验布局和现场设置如图 8所示。实验装药采用长径比为1的500 g圆柱形铸装TNT, 用硬铁丝将TNT药柱悬挂在泡沫铝夹芯三明治板的中心上方, 并通过调节铁丝的高度来控制实验炸高, 炸高设置见表 3。泡沫铝夹芯三明治板的上下钢板用螺栓固定在一起, 使得三明治复合结构在爆炸载荷作用下只能产生轴向位移, 而不产生径向侧滑位移。下底板用螺栓固定在钢筒底座上, 钢筒底座深埋土中, 使整个装置在承受爆炸作用时保持稳定。TNT药柱采用顶部中心起爆方式起爆, 泡沫铝夹芯三明治板将在爆炸冲击波和爆轰产物作用下被压缩, 发生凹陷变形。

|

图 8 泡沫铝夹芯板的爆炸加载实验 Fig.8 The blast loading experiment of aluminum foam sandwich panels |

| 表 3 泡沫铝密度梯度及炸高 Tab.3 Density gradient and blast height for ALF |

泡沫铝夹层结构的抗爆能力与各层密度梯度息息相关, 不同的梯度组合将体现出不同的吸能效果和不同的抵抗变形能力。为了观察不同密度梯度的泡沫铝夹层对整个结构变形的影响, 特设计置了四组实验, 如表 3所示。第一组为密度递增实验, 第二组实验为密度递减实验, 第三组实验泡沫铝的密度基本上保持均匀, 但是炸高设置为10 cm, 第四组实验作为第二组的重复实验, 泡沫铝密度也符合递减的规律。为了保证单一变量, 每次实验的上下钢板厚度都是0.9 cm, 每层泡沫铝的厚度均为2 cm。

3.2 实验结果与分析在500 g圆柱形TNT装药爆炸作用下, 多层泡沫铝夹层结构产生压缩变形后, 顶面呈“碗”形凹陷, 顶板中心处压缩变形最大, 距离中心越远变形越小; 三层泡沫铝在实验前是各自分离的, 但是在爆炸载荷的作用下, 界面处的胞孔变形相互咬合在一起, 成为一个整体。实验过后固定三明治结构上下钢板的螺栓没有发生塑性变形, 也很容易从原结构中拆卸下来, 说明螺栓约束对钢板变形的影响不大, 在数值模拟中忽略螺栓约束的做法是可行的。

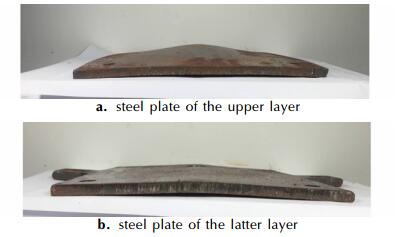

实验发现, 四组实验种钢板的变形模式较为统一, 为方便说明, 选择1#实验后钢板的变形效果进行讨论, 如图 9所示, 上层钢板呈中心下凹的塑性变形, 横向和纵向的挠度基本上相等, 下层钢板变现出横向中间弯折的塑性变形, 横向的挠度较大, 纵向的挠度较小, 这与数值模拟的结果是一致的, 说明数值模拟的结果接近于真实情况。出现这种情况的原因主要是由实验的固定方式所决定的:上层钢板固定在泡沫铝的上方, 泡沫铝在各个方向上都是易于压缩的, 所以上层钢板中心的变形比较均匀, 出现中心下凹的塑性变形, 而底层钢板是横向两端固支于钢筒, 而纵向上基本上是悬空的, 所以发生向中间弯折的塑性变形。

|

图 9 1#实验钢板变形结果 Fig.9 The deformation of steel panels for 1# experiment |

泡沫铝的变形模式分为三个区域, 如图 10中的①、②、③, 第一个区域离爆心最远, 胞壁维持原始形状, 发生弹性变形, 第二区域靠近爆心, 可以看到胞壁产生了塑性变形, 被挤压、塌陷, 泡孔逐渐被压扁, 第三个区域是爆心区域, 此处的泡沫铝胞壁发生断裂, 泡孔被压实, 达到致密阶段。图 10中可以发现, 1#和2#实验的泡沫铝变形区域稍有不同: 1#实验只有上层泡沫铝和中间层部分泡沫铝达到了密实状态, 而下层泡沫铝基本上只发生弹性变形; 2#实验上层泡沫铝和下层泡沫铝都达到了密实状态, 中间层发生塑性变形。因为泡沫铝的塑性变形吸能量大, 所以2#实验的变形模式有利于吸能的最大化, 所以说密度递减的结构比密度递增结构的吸能效率高。3#实验由于炸高设置较低, 所以明显看到泡沫铝的压缩量最大, 且中心位置泡沫铝基本上都达到了致密阶段; 4#实验作为2#实验的重复实验, 其变形模式和2#实验一致, 上层泡沫铝和下层泡沫铝都达到了密实状态, 中间层发生塑性变形。

|

图 10 泡沫铝的变形模式 Fig.10 The deformation modes of ALF |

泡沫铝夹芯三明治板主要对起内部或底部的对象起保护作用, 因此下板的变形量直接体现其防护能力, 各组实验变形结果的曲线见图 11。由图 11可见, 上下两层钢板的变形量从中间往两边逐渐减小, 各组实验钢板的变形趋势一致。表 4中列出了各组实验变形的峰值, 可以看到, 3#实验采用10 cm炸高, 所以底板的变形要明显高于其他三组实验。2#实验和4#均为密度递减结构, 并且实验条件相近, 底板变形平均值为5.4 mm, 比1#实验密度递增结构减小了25%, 这表明密度递减结构的防护效果要强于密度递增结构。

|

图 11 钢板的变形曲线 Fig.11 The deformation curves of steel panels |

| 表 4 四组实验钢板和泡沫铝板变形量峰值 Tab.4 The deformation peak of steel and aluminum foam panels in 4 groups of tests |

实验采用聚偏二氟乙烯压电薄膜 (PVDF) 传感器测试了各层材料之间的应力传播状况, 由于数字采集仪量程的限制, 可以测试的最大应力波压力为300 MPa, 实验只记录到了炸高为15 cm的三组实验数据, 测试结果见表 5。

| 表 5 实验中各层材料之间应力值 Tab.5 The values of stress between different layer materials in experiment MPa |

PVDF传感器具有很高的响应频率能够用于爆炸载荷下应力波的测量, 对传感器记录的电压信号进行积分就可以获得应力信号, 每组实验4个传感器分别测试的是上层钢板和上层泡沫铝、上层泡沫铝和中层泡沫铝、中层泡沫铝和下层泡沫铝、下层泡沫铝和下层钢板之间的应力, 传感器的设置如图 8a所示。从表 5的结果可以看到, 三组实验中的应力值峰值衰减很快, 从上百兆帕衰减到几兆帕。由于1#实验的上层泡沫铝相对密度为15.6%, 而2#实验的上层泡沫铝密度为21.1%, 根据一维应力波理论[17], 透射到2#实验上层泡沫铝的应力波强度要比1#实验大。2#和4#实验条件相似, 所以测试得到的数据相近, 二者下层泡沫铝的应力波强度平均值为2.75 MPa, 仅有1#应力波强度的31.6%, 这表明泡沫铝密度递减结构比密度递增结构对应力波的衰减能力强。

4 结论对多层泡沫铝夹芯板进行数值模拟, 得到了不同结构中底板变形情况、泡沫铝吸能情况, 爆炸加载实验还得到了不同密度组合下的冲击波衰减规律, 分析数值模拟和实验数据主要得到以下结论:

(1) 在LS-DYNA中建立了9种不同密度排列的多层泡沫铝爆炸加载三维模型, 数值模拟结果发现底板的变形以横向为主, 密度递减结构在9种结构中底板的横向挠度最小, 同时泡沫铝按照这种密度排序的吸能量最大。

(2) 泡沫铝的变形可以分为三种模式, 第一种胞壁维持原始形状, 发生弹性变形, 第二种胞壁产生了塑性变形, 被挤压、塌陷, 泡孔逐渐被压扁, 第三种泡沫铝胞壁发生断裂, 泡孔被压实, 达到致密阶段。

(3) 实验发现泡沫铝密度递减结构比密度递增结构的底板横向挠度小, 与数值模拟的结果吻合, 并且在同样的爆炸载荷作用下, 密度递减结构应力波强度只有密度递增结构的31.6%, 这表明泡沫铝按照密度递减的顺序排列能够提高整体结构的抗爆能力。

| [1] |

田杰. 泡沫铝的冲击波衰减和抗爆震特性研究[D]. 合肥, 中国科学技术大学博士学位论文, 2006.

TIAN Jie. Shock attenuation and blast resisting in aluminum foams[D]. Hefei:University of Science and Technology of China, 2006. http://cdmd.cnki.com.cn/Article/CDMD-10358-2006102746.htm |

| [2] | DONG Yong-xiang, FENG Shun-shan, XIA Chang-jing, et al. Dynamic behaviour of concrete sandwich panel under blast loading[J]. Defence Science Journal, 2009, 59(1): 22-29. DOI:10.14429/dsj |

| [3] |

李志斌. 闭孔泡沫铝及其夹芯结构的高温力学行为研究[D]. 合肥, 中国科学技术大学博士学位论文, 2013.

LI Zhi-bin. Mechanical behaviors of closes-cell aluminum foams and sandwich panels at elevated temperatures[D]. HeFei, University of Science and Technology of China, 2013. |

| [4] |

康建功, 石少卿, 陈进. 泡沫铝衰减冲击波压力的理论分析[J].

振动与冲击, 2010, 29(12): 128-131. KANG Jian-gong, SHI Shao-qing, CHEN Jin. Theory study of aluminum foam attenuating pressure of shock waves[J]. Journal of Vibration and Shock, 2010, 29(12): 128-131. |

| [5] |

任新见, 李广新, 张胜民. 泡沫铝夹心排爆罐抗爆性能试验研究[J].

振动与冲击, 2011, 30(5): 213-217. REN Xin-jian, LI Guang-xin, ZHANG Sheng-min. Antidetonation property tests for explosion-proof pots made of sandwich structure with aluminum foam[J]. Journal of Vibration and Shock, 2011, 30(5): 213-217. |

| [6] | Lin Jing, Zhi hua Wang, Shim V P W, et al. An experimental study of the dynamic response of cylindrical sandwich shells with metallic foam core subjected to blast loading[J]. International Journal of Impact Engineering, 2014, 71: 60-72. DOI:10.1016/j.ijimpeng.2014.03.009 |

| [7] | Lin Jing, Zhihua Wang, Longmao Zhao. Dynamic response of cylindrical sandwich shells with metallic foam cores under blast loading-Numerical simulations[J]. Composite Structure, 2013, 99: 213-223. DOI:10.1016/j.compstruct.2012.12.013 |

| [8] | Wei Li, Guang yan Huang, Yang Bai, et al. Dynamic response of spherical sandwich shells with metallic foam core under external air blast loading-Numerical Simulation[J]. Composite Structure, 2014, 116: 612-625. DOI:10.1016/j.compstruct.2014.05.038 |

| [9] | Jianhu Shen, Guoxing Lu, Zhihua Wang, et al. Experiments on curved sandwich panels under blast loading[J]. International Journal of Impact Engineering, 2010, 37: 960-970. DOI:10.1016/j.ijimpeng.2010.03.002 |

| [10] | X R Liu, X G Tian, T J Lu, et al. Sandwich plate with functionally graded metallic foam core subjected to air blast loading[J]. International Journal of Mechanical Sciences, 2014, 84: 61-72. DOI:10.1016/j.ijmecsci.2014.03.021 |

| [11] | Shiqiang Li, Xin Li, Zhihua Wang, et al. Finite element analysis of sandwich panels with stepwise graded aluminum honeycomb cores under blast loading[J]. Composites: Part A, 2016, 80: 1-12. DOI:10.1016/j.compositesa.2015.09.025 |

| [12] |

倪小军, 马宏昊, 沈兆武, 等. 泡沫铝爆炸冲击特性的数值研究[J].

爆炸与冲击, 2013, 33(2): 120-125. NI Xiao-jun, MA Hong-hao, SHEN Zhao-wu, et al. Numerical study on impact properties of Al Foam under explosive loading[J]. Explosive and Shock Waves, 2013, 33(2): 120-125. |

| [13] |

张健, 赵桂平, 卢天健. 泡沫金属在冲击载荷下的动态压缩行为[J].

爆炸与冲击, 2014, 34(3): 278-284. ZHANG Jian, ZHAO Gui-ping, LU Tian-jian. High speed compression behavior of metallic cellular materials under impact loading[J]. Explosive and Shock Waves, 2014, 34(3): 278-284. |

| [14] |

刘新让, 田晓耕, 卢天建, 等. 泡沫铝夹芯圆筒抗爆性能研究[J].

振动与冲击, 2012, 31(23): 167-173. LIU Xin-rang, TIAN Xiao-geng, LU Tian-jian, et al. Blast-resistance behaviors of sandwich-walled hollow cylinders with aluminum foam cores[J]. Journal of Vibration and Shock, 2012, 31(23): 167-173. |

| [15] | Zhang J, Zhao G P, Lu T J. Experimental and numerical study on strain rate effects of close-celled aluminum foams[J]. Journal of Xi'an Jiaotong University, 2010, 44(5): 91-101. |

| [16] |

曹胜光, 舒挺, 陈冬群, 等. 5 kg TNT当量爆炸容器的研制[J].

压力容器, 2004, 21(4): 33-36. CAO Sheng-guang, SHU Ting, CHEN Dong-qun, et al. Development of explosion-containment vessel with 5 kg TNT equivalent[J]. Pressure Vessel, 2004, 21(4): 33-36. |

| [17] | 王礼立. 应力波基础[M]. 北京: 国防工业出版社, 2005: 39-50. |

Simulation and experiment were used to study the resisting blast capability of multi-layers aluminum foam sandwiche panels with different density arrangements.