随着精准反装甲武器的发展,装甲车辆被摧毁的几率显著增大,防护装甲在对抗反装甲武器中已处于劣势,目前反装甲武器主要为破甲战斗部,如何提高装甲车辆的防护性能尤其是抗射流侵彻性能一直是国内外学者研究的重点。为应对这种情况,轻质、高效新型复合装甲因其灵活的芯层设计[1]和材料选择[2]受到了国内外防护领域研究者的关注。目前,复合装甲中最常用的材料类型有碳纤维和陶瓷以及以泡沫铝为代表的泡沫材料等,其中陶瓷以高强度、低密度的优点在军事防护领域取得了不错的成绩,国内外对陶瓷的抗射流侵彻机理研究成果较多; 多孔泡沫铝材料因具有轻质、高强度、高韧性,以及很好的能量吸收特性,而被常常用于夹芯结构中。Wilkins[3]首次进行了冲击陶瓷复合靶板的研究,揭示了陶瓷复合装甲抗侵彻性能的优越性。言克斌[4]对陶瓷/橡胶复合装甲中不同厚度橡胶夹层的抗射流侵彻性能进行了研究。关于泡沫铝材料抗侵彻性能的研究分布在抗子弹及破片侵彻性能方面,张培文等[5]运用数值分析方法对泡沫铝在爆炸冲击下的动力响应进行了研究; 牛卫晶[6]对泡沫铝复合结构进行子弹侵彻试验,结果表明泡沫铝厚度对夹芯板的抗侵彻性能有较大的影响。顾文彬[7]等对含多层泡沫铝夹芯板的抗爆性能进行研究; Radford等[8]对子弹冲击下泡沫铝夹芯结构的动力响应进行了研究; Nurick等[9]对爆炸载荷作用下泡沫铝的变形形式和能量吸收机理做了研究。然而,对于陶瓷与泡沫铝组合成的复合装甲抗射流侵彻性能的研究鲜有报道,陶瓷/泡沫铝/铝合金复合结构的抗射流侵彻机理成为亟待解决的问题,因此对该新型复合装甲抗射流侵彻性能的研究具有实际意义。

本研究首先运用应力波传播特性理论分析了陶瓷/泡沫铝/铝合金复合装甲的抗侵彻性能,然后基于ANSYS/LS-DYNA软件对该复合装甲进行了仿真模拟,从不同泡沫铝夹芯厚度、相同厚度复合装甲下不同前后板厚度及布置方式和复合装甲倾角三个角度分析了复合装甲背板质点速度变化规律、射流头部剩余速度、复合装甲能量吸收规律以及不同倾角下装甲的防护性能等,为提高泡沫铝复合装甲的抗射流侵彻性能提供依据。

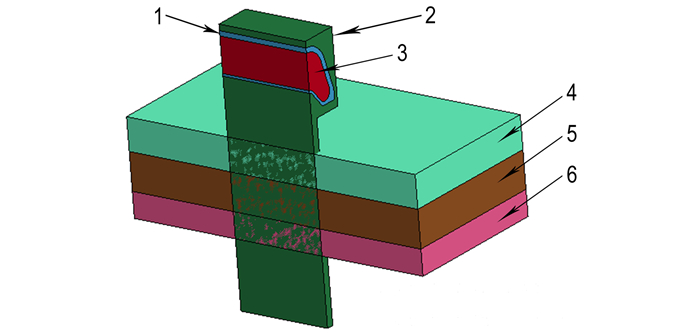

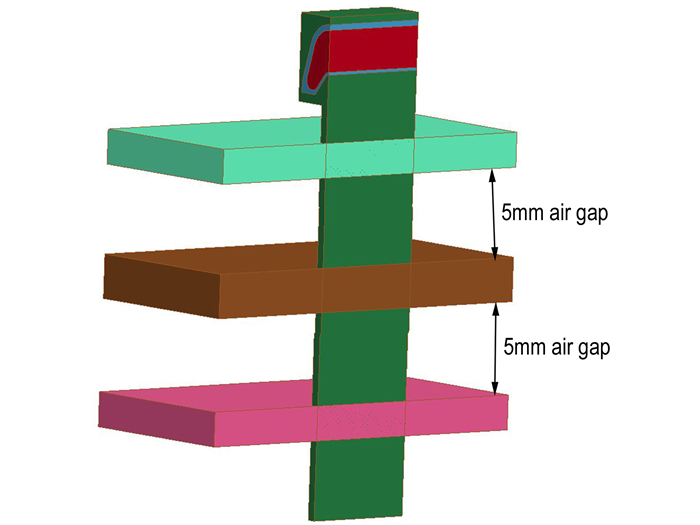

2 材料参数以及算法的选取 2.1 材料参数的选取文中线型切割器材料参数参见文献[10]; 陶瓷材料选用*MAT_JOHNSON_HOLMQUIST_CERAMICS模型; 中间夹层的泡沫铝采用材料模型*MAT_CRUSHALBE_FOAM进行描述; LD7铝合金采用材料模型*MAT_PLASTIC_KINEMATIC进行描述。材料参数见表 1,整体结构示意图如图 1所示。

| 表 1 材料参数 Tab.1 Material parameters |

|

图 1 模型整体结构示意图 1—药型罩, 2—空气, 3—炸药, 4—陶瓷, 5—泡沫铝, 6—铝合金 Fig.1 Schematic diagram of whole structure of model 1—shell, 2—air, 3—explosive, 4—ceramic, 5—aluminum foam, 6—aluminum alloy |

线型切割器和空气部分的算法参照文献[10]。在接触算法中,对泡沫铝芯层设置自接触(*CONTACT _AUTOMATIC_SINGLE_SURFACE),并对泡沫铝材料添加失效准则,当主应变大于预设值时,单元将被删除。装甲结构尺寸为L×L=20 mm×20 mm,炸高为2 mm,采用1/2三维结构建模,在对称面上施加对称约束,在装甲结构边界处施加非反射边界。装甲结构采用拉格朗日网格建模,通过流固耦合算法将两者连接起来。

3 复合装甲抗侵彻性能理论分析 3.1 泡沫铝厚度对复合装甲质点速度的影响当射流侵彻陶瓷面板时,根据伯努利方程[11]得射流开坑点A处陶瓷面板上质点的速度为

| $ {{v}_{A}}=\text{ }\frac{{{v}_{\text{j}}}}{1+\sqrt{{{{\rho }_{1}}}/{{{\rho }_{\text{j}}}}\;~}\text{ }~} $ | (1) |

根据应力波原理,透射波系数(T)与反射波系数(F)分别为:

| $ T = \frac{{2{\rho _{\rm{n}}}{c_{\rm{n}}}}}{{{\rho _{\rm{m}}}{c_{\rm{m}}} + {\rho _{\rm{n}}}{c_{\rm{n}}}}} $ | (2) |

| $ F = {\rm{ }}\frac{{{\rho _{\rm{n}}}{c_{\rm{n}}} - {\rho _{\rm{m}}}{c_{\rm{m}}}}}{{{\rho _{\rm{m}}}{c_{\rm{m}}} + {\rho _{\rm{n}}}{c_{\rm{n}}}}} $ | (3) |

式中, ρmcm, ρncn分别为入射介质和传入介质的波阻抗, m和n是为了区分两种不同的介质材料而引入的参数。

当应力波传播到B点时,根据应力波透射原理得透射后B处泡沫铝质点的速度为:

| $ {v_B} = \frac{{2{\rho _2}{c_2}}}{{{\rho _1}{c_1} + {\rho _2}{c_2}}}{v_A} $ | (4) |

当透射波传播到C点时,铝合金背板中透射波的质点速度为:

| $ {v_C} = \frac{{2{\rho _3}{c_3}}}{{{\rho _3}{c_3} + {\rho _2}{c_2}}}{{\rm{e}}^{ - ah}}{v_B} $ | (5) |

泡沫铝中应力波的衰减用指数函数e-ah表示,式中a为泡沫铝的传播系数,由试验测定[12],h为泡沫铝厚度。

应力波在铝合金背板上反射后质点速度为:

| $ {v_D} = 2{v_C} $ | (6) |

联立公式(1)、(4)、(5)、(6) 可得,射流侵彻面板时产生的应力波经过反射与透射作用在铝合金背板上的质点速度为:

| $ {v_D} = \left[{\frac{{8{\rho _3}{c_3}{\rho _2}{c_2}}}{{\left( {{\rho _3}{c_3} + {\rho _2}{c_2}} \right)\left( {{\rho _1}{c_1} + {\rho _2}{c_2}} \right)}}{{\rm{e}}^{-ah}}} \right]{v_A} $ | (7) |

式中, vj为射流头部速度,ρj、ρ1c1、ρ2c2、ρ3c3分别为射流密度、陶瓷面板波阻抗、泡沫铝波阻抗、铝合金背板波阻抗。

以上研究仅考虑应力波在复合装甲中传播一次的情况,不考虑其反射作用。

根据式(7) 可知,复合装甲背板的质点速度仅与装甲结构各层材料的波阻抗、应力波衰减速率及泡沫铝厚度h有关。当材料确定后,射流作用在背板上的质点速度仅与夹芯层的厚度h、面板质点速度vA有关,当泡沫铝厚度从h1增大到h2时,射流作用在背板的质点速度依次是vD1和vD2,则vD1/vD2=e2a(h1-h2),故随着泡沫铝夹芯层厚度的增加,背板质点速度vD1与vD2呈负指数规律减小,减小速率逐渐降低。

3.2 复合装甲倾角对抗侵彻性能的影响通过开尔文-亥姆霍兹流体不稳定性理论[13]对侵彻过程中射流的不稳定性进行分析。当满足式(8) 时,射流稳定性受到影响,形成振荡射流。

| $ \lambda > \frac{{g({\rho _{\rm{j}}} - {\rho _{\rm{t}}})({\rho _{\rm{j}}} + {\rho _{\rm{t}}})}}{{{\rho _{\rm{j}}}{\rho _{\rm{t}}}{{({v_{\rm{j}}} - {v_{\rm{t}}})}^2}{\rm{co}}{{\rm{s}}^2}\varphi }} $ | (8) |

式中,λ为波矢,rad·m-1; ρj、vj分别为射流的密度和速度,m·s-1; ρt、vt分别为铝合金背板密度和质点速度,m·s-1; vt=vD; g为重力加速度; φ为波矢λ与速度(vj-vt)的夹角, 为(90°-θ/2),其中θ为复合装甲倾角, (°)。

由式(8) 推导得:

| $ {v_{{\rm{min}}}} > \sqrt {\frac{{g({\rho _{\rm{j}}} - {\rho _{\rm{t}}})({\rho _{\rm{j}}} + {\rho _{\rm{t}}})}}{{\lambda {\rho _{\rm{j}}}{\rho _{\rm{t}}}{\rm{co}}{{\rm{s}}^2}\varphi }}} {\rm{ }} $ | (9) |

vmin即为射流受到干扰形成断裂射流的最低速度,射流大于该速度时将被干扰。当复合装甲材料确定后,射流不稳定性仅与射流速度,铝合金背板质点速度vt和复合装甲倾角θ有关。当复合装甲倾角不变时,随着泡沫铝夹芯层厚度的增加,背板质点速度vt呈负指数规律减小,射流受干扰的最小速度vmin减小速率降低,射流被干扰的最大速度减小,射流侵彻复合装甲后的剩余速度增大,即装甲结构的抗侵彻性能降低。因此,在满足复合装甲抗侵彻性能的前提下,泡沫铝夹芯层的厚度取最小值时,射流受到的干扰最大,复合装甲的抗侵彻性能最优。当泡沫铝厚度不变时,随着复合装甲倾角θ的增大,cosφ增大,vt减小,因此,由式(9) 知,存在最优复合装甲倾角θ使得复合装甲对射流干扰能力最强,即装甲抗侵彻性能最优。

4 结果分析 4.1 不同泡沫铝厚度下装甲抗侵彻性能分析为分析聚能射流侵彻下泡沫铝厚度对其抗射流侵彻性能的影响,保持陶瓷与铝合金厚度均为2 mm不变,装甲倾角为0°,选定泡沫铝厚度0.8,1.6,2.4,3.2,4.0 mm。

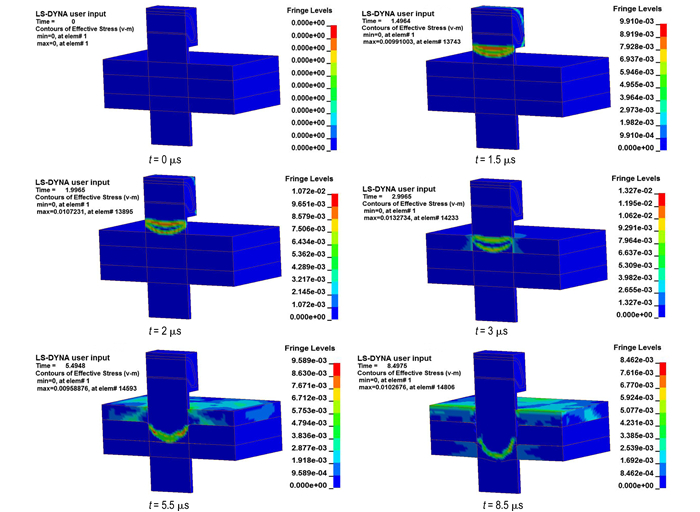

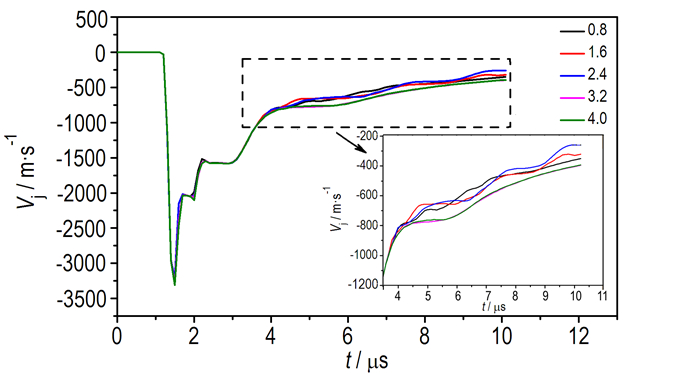

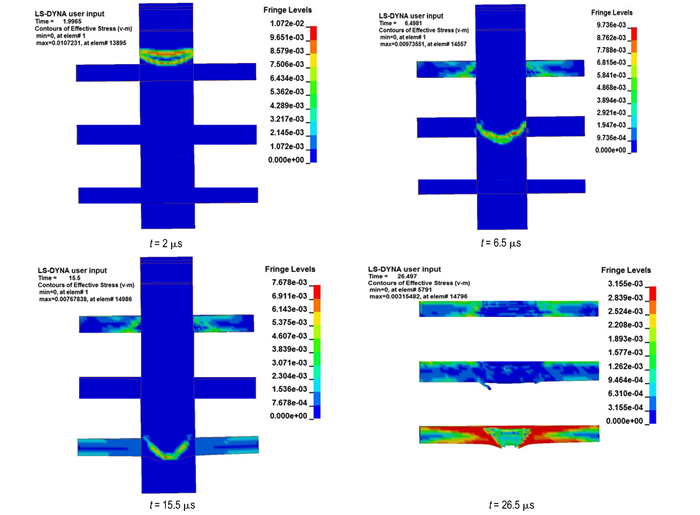

线性聚能切割器侵彻陶瓷/泡沫铝/铝合金装甲结构时,复合装甲的变形过程(以泡沫铝厚度2.4 mm复合装甲为例)及不同泡沫铝厚度下射流头部速度时程曲线的变化规律分别如图 2和图 3所示。

|

图 2 陶瓷/泡沫铝/铝合金复合装甲变形过程 Fig.2 Deformation process of the ceramic/aluminum foam/aluminum alloy composite armor |

|

图 3 射流头部剩余速度随时间的变化曲线 Fig.3 Curves of change in residual velocity of jet head with time |

由图 2与图 3可知,线性聚能切割器侵彻复合装甲可分两个过程:聚能射流成型和射流侵彻靶板; 射流侵彻复合装甲的过程又可分为三个阶段:侵彻陶瓷面板阶段、侵彻泡沫铝夹芯层阶段和侵彻铝合金背板阶段。

聚能射流成型过程(0~1.5 μs):炸药起爆后药型罩向轴线靠拢形成射流,t=1.5 μs时,射流头部速度达到最大,约为3124 m·s-1,射流基本形成。

侵彻陶瓷面板阶段(1.5~3 μs):射流作用于陶瓷面板时,受陶瓷底部反射拉伸波与射流压缩波的共同作用,陶瓷板底部出现破碎并逐渐扩展形成陶瓷锥,随着侵彻的继续,陶瓷板破碎,后续射流受到陶瓷颗粒的干扰,形成振荡射流,导致射流速度的下降。该阶段中,装甲结构射流头部速度降幅较大。

侵彻泡沫铝夹层阶段(3~5.5 μs):侵彻泡沫铝夹层时,随着陶瓷面板的进一步破碎,陶瓷碎片与射流压缩泡沫铝,使泡沫铝变形。该阶段中,随着陶瓷板破碎程度的增加射流头部速度降幅较小,且随着泡沫铝变形程度的增大降幅增大,此时铝合金背板变形较小,主要以陶瓷面板、泡沫铝夹芯层的变形损伤为主,对射流产生较大的干扰,同一时刻下,随着泡沫铝厚度的增加,射流头部剩余速度先减小后增大。

侵彻铝合金背板阶段(5.5~8.5 μs):背板主要起支撑作用,延迟了始于陶瓷界面拉伸失效的产生,避免陶瓷过早破碎和飞溅。随着泡沫铝完全密实化,铝合金背板出现大变形直至穿透,该阶段中,密实化的泡沫铝及铝合金背板起主要作用,射流速度下降幅度较小,整个侵彻过程中,泡沫铝夹芯层厚度为2.4 mm时射流头部剩余速度最小。

理论计算线性聚能切割器侵彻复合装甲时射流作用在铝合金背板处的质点速度vD,并记录数值模拟过程中射流头部剩余速度v′j,复合装甲能量吸收量E。不同泡沫铝厚度下各参数如表 2所示。

| 表 2 不同厚度泡沫铝的参数对比 Tab.2 Comparison of the parameters of aluminum foam with different thickness |

由表 2各项参数值(vD、v′j、E)对比分析可知:当陶瓷面板与铝合金背板厚度不变且装甲倾角为0°时,随着泡沫铝厚度从0.8 mm增加到4.0 mm,复合装甲背板质点速度vD逐渐减小,减小速率逐渐降低; 射流头部速度先减小后增加,泡沫铝厚度为2.4 mm时,射流头部剩余速度最低,结合图 3可知泡沫铝厚度从3.2 mm增加到4.0 mm,射流头部速度的变化规律相似,最终速度基本一致,复合装甲抗侵彻性能趋于稳定,说明泡沫铝不宜过厚; 复合装甲的能量吸收总量先增大后减小,2.4 mm时能量吸收最多; 结合理论分析综合来看,泡沫铝夹芯层厚度对复合装甲的抗射流侵彻性能有较大的影响,泡沫铝厚度为2.4 mm时,复合装甲的抗侵彻性能最优。

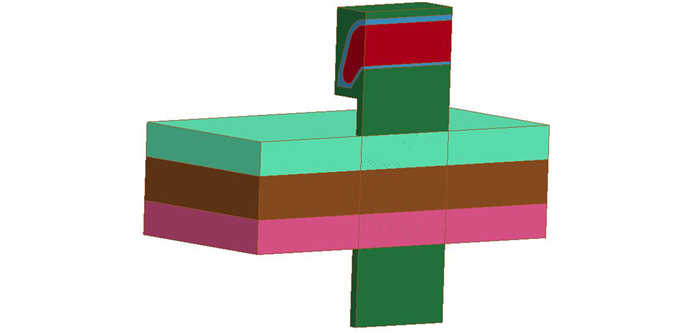

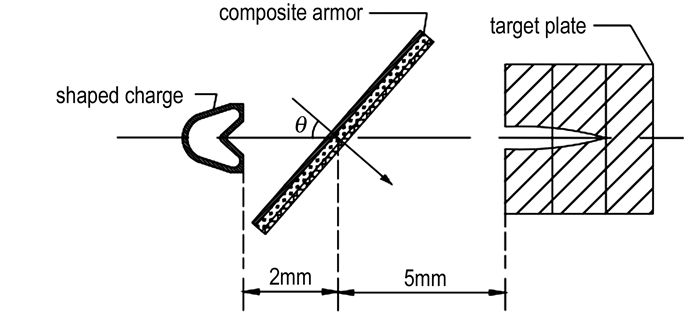

4.2 不同盖板厚度及布置方式下复合装甲抗侵彻性能仿真研究为研究不同盖板厚度及布置方式对复合装甲抗射流侵彻性能的影响,设置如下方案,接触式复合装甲(陶瓷+泡沫铝+铝合金)总厚度为6.4 mm; 间隔式复合装甲(陶瓷+空气间隙+泡沫铝+空气间隙+铝合金)总厚度为16.4 mm,其中两层空气间隙均为5 mm; 并且接触式复合装甲与间隔式复合装甲的区别仅为在复合装甲之间添加两层空气间隙。不同盖板厚度及布置方式下仿真方案见表 3与图 4、图 5。

| 表 3 复合装甲仿真方案 Tab.3 Compound armor simulation program |

|

图 4 接触式复合装甲模型结构示意图 Fig.4 Schematic diagram of contact type composite armor model structure |

|

图 5 间隔式复合装甲模型结构示意图 Fig.5 Schematic diagram of intermittent type composite armor model structure |

当线性聚能切割器侵彻陶瓷/泡沫铝/铝合金装甲结构时,图 6为泡沫铝复合装甲的变形过程(以侵彻间隔式复合装甲,方案3为例)。

|

图 6 陶瓷/泡沫铝/铝合金(2.0 mm/2.4 mm/2.0 mm)受射流侵彻的变形及应力分布 Fig.6 Deformation and stress distribution of 2.0 mm/2.4 mm/2.0 mm-ceramic/aluminum foam/aluminum alloy by jet penetration |

接触式复合装甲与间隔式复合装甲之间的差距在于接触式复合装甲的各层装甲之间没有空气层,而间隔式装甲两层材料之间有5 mm厚的空气层。为了研究5 mm空气层及前后板厚度差距对复合装甲的抗射流侵彻性能的影响,引入比值t1/t2,t1为泡沫铝复合装甲面板厚度,t2为泡沫铝复合装甲背板厚度。对比分析了射流侵彻接触式装甲和间隔式装甲后的射流头部剩余速度的差距。具体数值见表 4。

| 表 4 空气层对复合装甲抗射流侵彻性能的影响 Tab.4 Influence ofair layer on the penetration performance of composite armor |

由表 4可知,当复合装甲布置方式相同,仅盖板厚度不同时,随着t1/t2值的增大,接触式复合装甲与间隔式复合装甲的射流头部剩余速度均先降低后增加,t1/t2=1时,两者的射流头部剩余速度均最小; 因此,合理配置陶瓷/泡沫铝/铝合金复合装甲面、背板厚度对提高其抗侵彻性能有重要意义。

当仅布置方式不同时,随着t1/t2值的增大,间隔式复合装甲较接触式复合装甲的性能提升百分比先增大后降低。t1/t2=1时,性能提升百分比最大,为2.92%; t1/t2=3时,性能提升百分比仅为0.53%;由此可见,间隔式复合装甲中的5 mm空气层对多层复合装甲的抗射流侵彻性能仅有较小的影响。

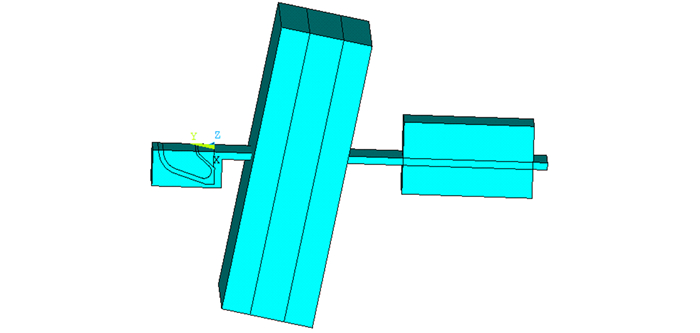

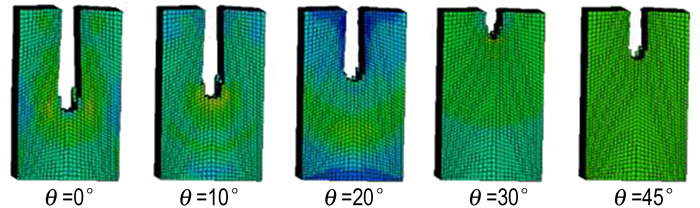

4.3 不同倾角下复合装甲抗侵彻性能分析为进一步分析射流侵彻下复合装甲倾角对其抗射流侵彻性能的影响,采用方案3中接触式复合装甲建立模型,复合装甲倾角分别为0°、10°、20°、30°、45°,在复合装甲后设置后效靶,后效靶为铝合金,模拟时假设后效靶板无限大和无限厚。图 7与图 8为模型整体结构示意图,其中,聚能切割器与复合装甲间距2 mm,复合装甲倾角为θ,后效靶板与复合装甲间距为5 mm。实验中聚能切割器在2 mm炸高下侵彻铝合金靶板,侵彻深度为7.23 mm。图 9为不同倾角时射流侵彻复合装甲后的剩余穿深。

|

图 7 射流与靶板结构示意图 Fig.7 Schematic diagram of jet and target plate |

|

图 8 射流侵彻复合装甲仿真模型图 Fig.8 Simulation diagram of jet penetrating composite armor |

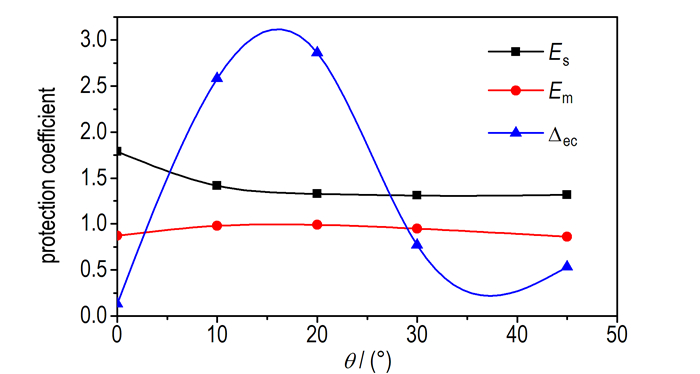

装甲倾角不同时,采用防护系数(空间防护系数Es、质量防护系数Em、差分防护系数Δec)来评价复合装甲的抗侵彻性能[14]。

| $ {E_{\rm{m}}} = \frac{{{\rho _3}{h_0}}}{{{\rho _2}{h_2}/{\rm{cos}}\theta + {\rho _3}{h_r} + {\rho _1}{h_1}{\rm{cos}}\theta + {\rho _3}{h_3}{\rm{cos}}\theta }} $ | (10) |

| $ {E_{\rm{s}}} = \frac{{{h_0}}}{{{h_0} - {h_r}}} $ | (11) |

| $ {\Delta _{{\rm{ec}}}} = \frac{{{\rho _3}({h_0} - {h_r} - {h_1}{\rm{cos}}\theta - {h_3}{\rm{cos}}\theta )}}{{{\rho _2}{h_2}/{\rm{cos}}\theta }} $ | (12) |

式中,ρ1、ρ2分别为陶瓷面板、泡沫铝夹芯层和铝合金背板(后效靶板)的密度, g·cm-3; h0为线性聚能切割器基准穿深,mm; hr为射流侵彻复合装甲的剩余穿深, mm; h1、h2、h3分别为陶瓷面板、泡沫铝芯层和铝合金背板厚度,mm; θ为复合装甲倾角, (°)。

不同倾角下复合装甲的质量防护系数Em、空间防护系数Es和差分防护系数Δec如图 10所示。

由图 9与图 10可知,陶瓷/泡沫铝/铝合金复合装甲的空间防护系数随着倾角的增大而减小,即与复合装甲等效的铝合金靶板的厚度增加; 倾角为20°时差分防护系数最大,表明泡沫铝夹芯材料在倾角为20°时,其材料性能对复合装甲抗侵彻性能达到最优,同时质量防护系数最大,表明复合装甲的整体抗侵彻性能最优; 因此,泡沫铝复合装甲随着倾角的增大,装甲结构的防护性能先增强后降低,在倾角为20°时,复合装甲抗侵彻性能最优。

|

图 9 不同倾角时后效靶板剩余穿深 Fig.9 Graph of surplus penetrable depth of residual target plate at different dip angle |

|

图 10 防护系数与倾角θ的关系 Fig.10 Relation of protection coefficient vs dip angle θ |

复合装甲对射流的不对称力随着倾角的增大而增加,泡沫铝夹芯材料波阻抗较低,使应力波在复合装甲中传播时陶瓷面板与铝合金背板表面受到拉应力作用发生变形,对射流进行横向切割,使射流发生偏转,形成振荡射流,降低其侵彻性能。随着倾角的增大,装甲结构的等效厚度增大,应力波作用时间增加,对陶瓷面板和铝合金背板的单位作用力降低,从而对射流的干扰作用降低; 并且泡沫铝夹芯层材料自身抗干扰性能在倾角大于20°后减弱。因此,复合装甲抗侵彻性能并不随着倾角增大而一直增大,在倾角为20°时,复合装甲抗侵彻性能最优。

5 结论对影响泡沫铝复合装甲抗侵彻性能的因素进行理论分析,基于ANSYS/LS-DYNA软件对该复合装甲进行了仿真模拟,对复合装甲的防护性能进行分析。得到以下结论:

(1) 泡沫铝作为夹芯层可充分降低陶瓷/泡沫铝/铝合金复合装甲背板质点速度,具有较强的抗侵彻性能。

(2) 泡沫铝夹芯层厚度对复合装甲抗侵彻性能有较大的影响。当复合装甲倾角不变时,随着泡沫铝厚度的增大,复合装甲背板质点速度减小; 当泡沫铝夹层厚度为2.4 mm时,射流头部剩余速度最低,复合装甲能量吸收最多,抗侵彻性能最优。

(3) 陶瓷/泡沫铝/铝合金复合装甲面、背板厚度对其抗射流侵彻性能有较大的影响。随着t1/t2值的增大,接触式复合装甲与间隔式复合装甲的射流头部剩余速度均先降低后增加,t1/t2=1时,两者的射流头部剩余速度均最小,合理配置复合装甲面、背板厚度对提高其抗侵彻性能有重要意义。当仅布置方式不同时,间隔式与接触式复合装甲射流剩余速度没有明显区别,间隔式复合装甲中的5 mm空气层对多层复合装甲的抗射流侵彻性能仅有较小的影响。

(4) 倾角对复合装甲抗侵彻性能有较大的影响。当泡沫铝厚度不变时,随着复合装甲倾角的增大,装甲结构的防护性能先增强后降低,在倾角为20°时,复合装甲抗侵彻性能最优。

| [1] | Dharmasena K P, Wadley H N G, Xue Z, et al. Mechanical response of metallic honeycomb sandwich panel structures to high-intensity dynamic loading[J]. International Journal of Impact Engineering, 2008, 35(9): 1063-1074.DOI:10.1016/j.ijimpeng.2007.06.008 |

| [2] | Vaidya U K, Pillay S, Bartus S, et al. Impact and post-impact vibration response of protective metal foam composite sandwich plates[J]. Materials Science & Engineering A, 2006, 428(1/2): 59-66. |

| [3] | Wilkins M L, Cline C F, Honodel C A. Fourth progress report of light armor program[R]. UCRL-50694, 1969. |

| [4] |

言克斌, 黄正祥, 刘荣忠. 射流侵彻陶瓷/橡胶/钢复合靶的数值仿真与实验研究[J].

高压物理学报, 2014(4): 467-472. YAN Ke-bin, HUANG Zheng-xiang, LIU Rong-zhong. Numerical and experimental research on ceramic/rubber/steel composite armor penetrated by jet[J]. Chinese Journal of High Pressure Physics, 2014(4): 467-472.DOI:10.11858/gywlxb.2014.04.013 |

| [5] |

张培文, 李鑫, 王志华, 等. 爆炸载荷作用下不同面板厚度对泡沫铝夹芯板动力响应的影响[J].

高压物理学报, 2013(5): 699-703. ZHANG Pei-wen, Li Xin, WANG Zhi-hua, et al. Effect of face sheet thickness on dynamic response of aluminum foam sandwich panels under blast loading[J]. Chinese Journal of High Pressure Physics, 2013(5): 699-703.DOI:10.11858/gywlxb.2013.05.007 |

| [6] |

牛卫晶. 冲击载荷下泡沫铝夹芯防护结构的侵彻动力学行为研究[D]. 太原: 太原理工大学, 2015.

NIU Wei-jing. Research on the penetration behavior of sandwich protective structures with aluminum foam cores under impact loading[D]. Taiyuan: Taiyuan University of Technology, 2015. |

| [7] |

顾文彬, 徐景林, 刘建青. 多层泡沫铝夹芯板的抗爆性能[J].

含能材料, 2017, 25(3): 240-247. GU Wen-bin, XU Jing-lin, LIU Jian-qing. Blast-resistance performances of multilayers aluminum foam sandwich panels[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2017, 25(3): 240-247.DOI:10.11943/j.issn.1006-9941.2017.03.011 |

| [8] | Radford DD, Mcshane G J, Deshpande V S, et al. The response of clamped sandwich plates with metallic foam cores to simulated blast loading[J]. International Journal of Solids & Structures, 2006, 43(7/8): 2243-2259. |

| [9] | Nurick G N, Langdon G S, Chi Y, et al. Behavior of sandwich panels subjected to intense air blast-Part 1: Experiments[J]. Composite Structures, 2009, 91(4): 433-441.DOI:10.1016/j.compstruct.2009.04.009 |

| [10] |

杜学良. 铜管线型聚能切割器的数值模拟研究[D]. 太原: 中北大学, 2012.

DU Xue-liang. Numerical simulation research of copper-tube linear shaped charge cutter[D]. Taiyuan: North University of China, 2012. |

| [11] |

Meyers M A. 材料的动力学行为[M]. 张庆明, 刘彦, 黄风雷, 等译. 北京: 国防工业出版社, 2006: 326-408.

Meyers M A.Dynamic behavior of materials[M]. ZHANG Qing-ming, LIU Yan, HANG Feng-lei, Translated. Beijing: National Defend Industry Press, 2006: 326-408. |

| [12] |

田杰. 泡沫铝的冲击波衰减和抗爆震特性研究[D]. 合肥: 中国科学技术大学, 2006.

TIAN Jie. The shock wave attenuation and anti-detonation property of aluminum foam[D]. Hefei: University of Science and Technology of China, 2006. |

| [13] |

H. Oertel. 普朗特流体力学基础[M]. 朱自强, 钱翼稷, 李宗瑞, 译. 北京: 科学出版社, 2008: 517-568.

H.Oertel. L. Prandtl fluid dynamics basic[M]. ZHU Zi-qiang, QIAN Yi-ji, LI Zong-rui, Translated. Beijing: Science Press, 2008: 517-568. |

| [14] |

祖旭东. 典型橡胶复合靶板抗射流侵彻机理研究[D]. 南京: 南京理工大学, 2011.

ZU Xu-dong. Research on the mechanism of typical rubber composite armor against shaped charge[D]. Nanjing: Nanjing University of Science and Technology, 2011. |