发射药作为火炮等身管武器的主要发射动力源, 其成型质量决定着武器弹道性能的优良性。发射药加工工艺以及模具的主要内流道参数(收缩角、成型段长度以及针间距等)设计是否合理, 是保证发射药成型质量的关键技术。现阶段, 由于发射药在模具内受到壁面和模针摩擦作用, 流动过程压力降不均匀, 速度不稳定, 容易产生剪切速率突变, 造成发射药出现表面粗糙、内部松质等弊病, 不同批次质量波动明显, 加工过程中还可能出现模具严重断针现象[1], 无法满足发射药精密制造以及现代火炮精确装药设计的需要, 严重影响火炮弹道性能的发挥甚至还可能出现炸膛危险。

为解决实际加工过程中存在的问题, 降低反复试验的成本, 许多学者在发射药工艺条件方面开展了研究[2-5]。刘林林等[6]研究了螺杆转速对挤出发射药成型尺寸一致性的影响; 张丹丹等[7]分析了溶剂比、温度等工艺条件对硝基胍发射药成型质量的影响; 高可政等[8]分析了入口压力、螺杆转速等条件对变燃速发射药体积流率波动的影响; 常飞等[9]研究了硝基胍发射药配方和工艺对成型尺寸的影响。硝基胍发射药体系粘度较高, 加工过程中可能出现危险, 在已有工艺条件下, 模具收缩角和成型段长度对成型发射药的质量具有显著影响, 因此研究主要模具结构参数对流动过程的影响十分必要, 但目前报道相对较少。

本工作在已建立的硝基胍发射药流动过程数值仿真方法[10]基础上, 研究了11/7硝基胍发射药模具内流道参数对成型过程的影响, 建立了不同参数的内流道模型, 分析了收缩角和成型段长度对压伸过程中剪切速率、压力以及速度分布的影响, 确定了较优的内流道参数, 为硝基胍发射药的模具优化设计提供依据。

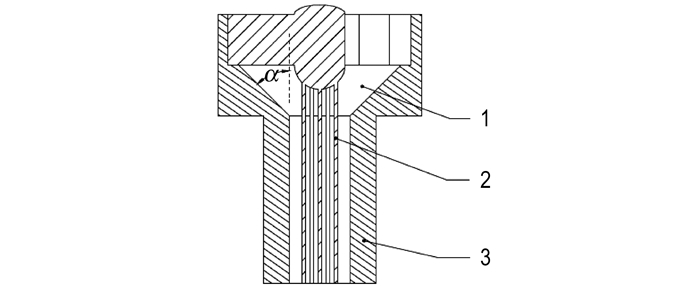

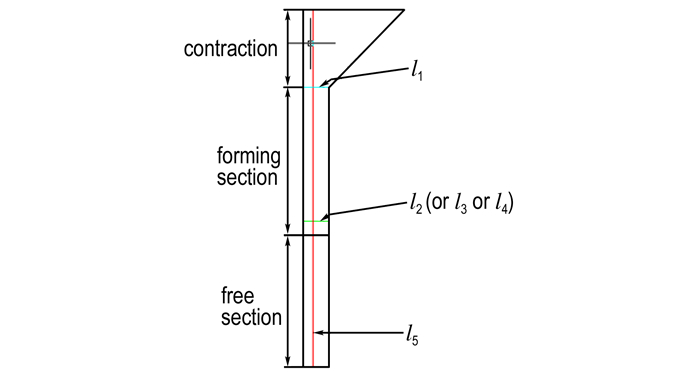

2 流道模型及边界条件 2.1 内流道模型11/7硝基胍发射药模具主要由模套、针架和模针组成, 如图 1所示。图 2为11/7模具内流道模型(包括流动监测线), 从上到下依次为收缩段、成型段和自由段。收缩段是模具内流道收敛过渡的一段, 对药料的密实性起着至关重要的作用, 收缩角α是收缩段的主要影响参数。因此合理的收缩角是模具设计的重点因素之一。根据实际经验, 收缩角一般为30°~60°, 故选取收缩角为30°、45°和60°三个水平作为研究对象。

|

图 1 模具结构示意图 1—收缩段, 2—模针, 3—成型段, α—收缩角 Fig.1 Schematic diagram of mold structure 1—contraction, 2—needle, 3—forming section, α—shrinkage angle |

|

图 2 11/7发射药模具内流道模型及流动监测线 Fig.2 Inner flow channel model and flow monitoring line for 11/7 gun propellant mold |

成型段为紧靠收缩段下面的一段, 适当的长度可保证流动过程的稳定, 降低非稳态流动过程, 若成型段过长, 容易因溶剂挥发过度产生粘壁现象发生危险。根据经验, 成型段长度大致在25~40 mm[11], 故选取长度为25, 30, 35 mm, 保持其它参数(主要包括入口直径30 mm, 成型段外径8.4 mm, 针间距2.25 mm等)与文献[2]一致, 建立的试验方案见表 1。

| 表 1 试验方案表 Tab.1 Scheme of test |

为研究模具内流道参数对药料流动过程的影响, 采用Power模型[2]作为药料的本构方程, 具体参数为:稠度系数K为6535, 松弛时间λ为2 s, 非牛顿指数n为0.45。测量油压机下降速度, 大致在3.0×10-4 m·s-1, 入口流量可以根据公式(1)计算得到, 对称面条件选择为fs=0, vn=0, 壁面条件为零壁面, 自由面条件选择为free surface, 出口条件设为fn=0, vs=0。

| $ Q=\mathsf{ π}{{r}^{2}}v $ | (1) |

式中, Q为入口流量, m3·s-1; r为入口截面半径, m; v是油压机冲头速度, m·s-1。

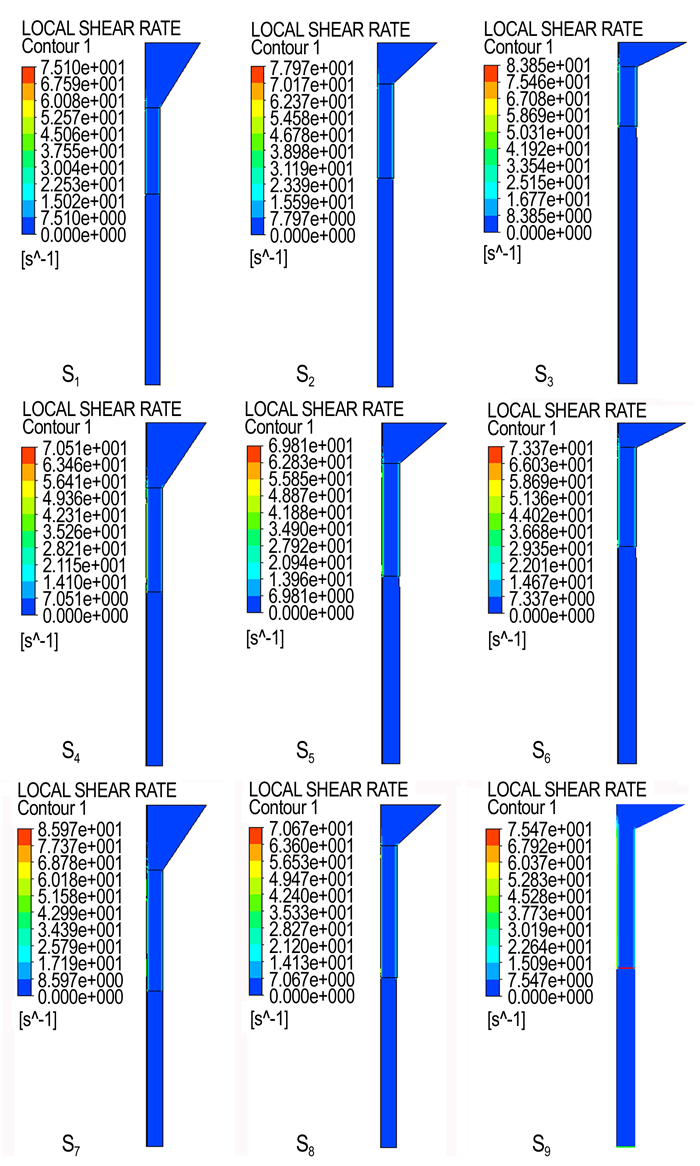

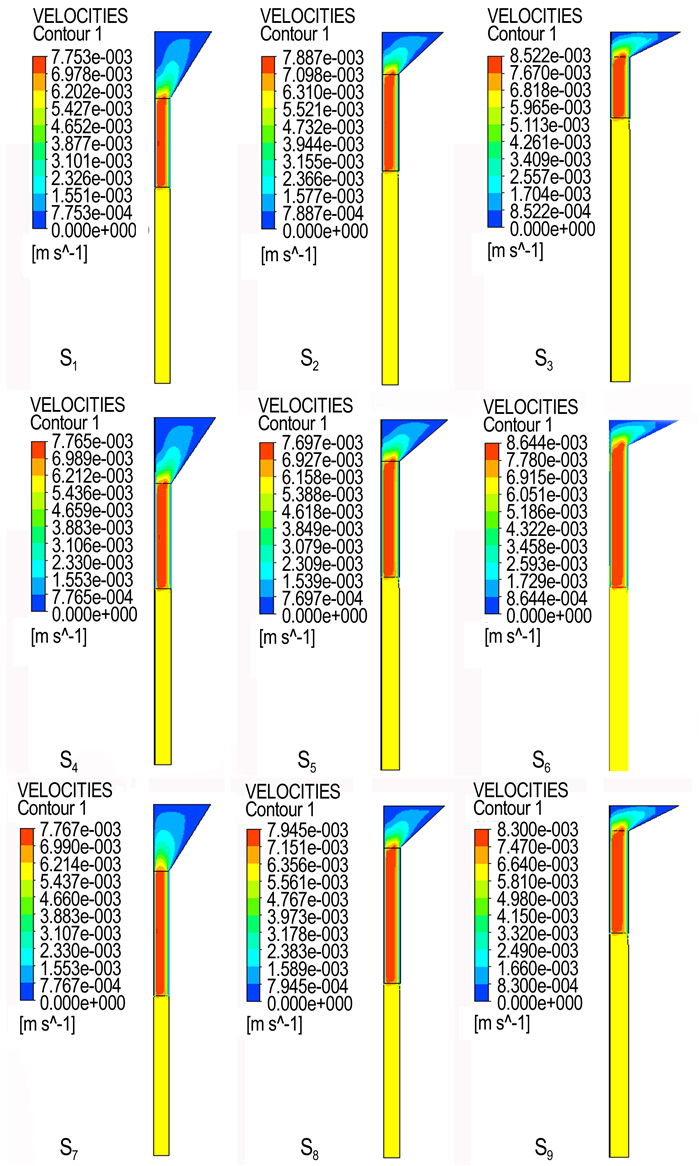

3 仿真结果 3.1 不同方案剪切速率分布9种方案的剪切速率分布如图 3所示。由图 3可知, 沿着药料流动方向, 内流道逐渐收敛, 不同方案的剪切速率变化趋势相似, 成型段与收缩段交界面处剪切速率最大; 成型段中, 药料与壁面和模针之间剪切速率大致在0~1 s-1; 出口处, 药料剪切速率产生突变, 可能造成发射药表面出现“毛刺”现象。因此选择合适的收缩角和成型段长度有助于保证发射药成型质量。

|

图 3 不同方案流动过程剪切速率分布 Fig.3 Distribution of shear rate in different scheme extruding process |

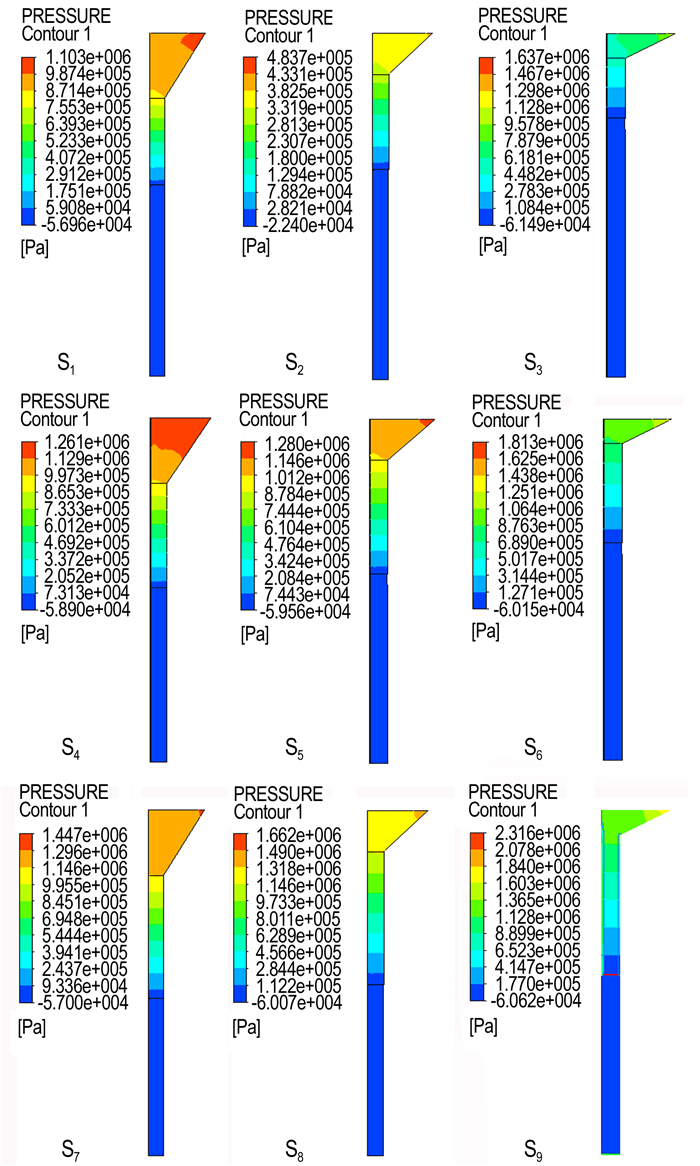

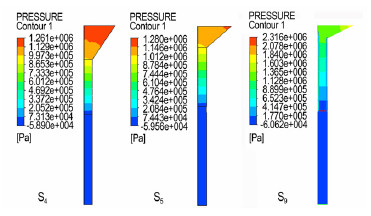

9种方案的药料流动过程压力分布如图 4所示。由图 4可知, 不同方案在流动过程中压力都是沿着药料流动方向逐渐降低。最大压力均出现在收缩段入口处, 分别为1100, 484, 1810, 1260, 1280, 2320, 1450, 1670, 1540 kPa; 但出现位置不同, 如S5和S6最大压力点出现在靠近模具壁面边缘处部分, 原因可能由于收缩角增大, 受到壁面向内挤压作用形成压力最大点; S4出现在入口处, 分布较均匀, 但在收缩段中出现较大压力降, 无法保证药料流动过程中的压力, 不利于药料压伸过程的密实性。成型段中, 压力都是沿着流动方向匀速下降直至出口, 基本保持稳定流动状态。

|

图 4 不同方案流动过程压力分布 Fig.4 Distribution of pressure in different scheme extruding process |

9种方案的流动过程速度分布如图 5所示。以图 5中S4、S5、S6为例分析可知, 不同方案速度变化基本一致, 即在收缩段中, 沿着流动方向药料速度逐渐增加, 但各截面速度分布不均匀, 中间速度高于周围其它部分; 成型段中, 药料分别以7.38, 7.70, 6.64 mm·s-1 (除中心模针和壁面处附近的药料接近为0)保持匀速流动; 药料流出后不再受到壁面和模针的约束作用, 分别以6.24, 6.75, 6.00 mm·s-1保持匀速流动。

|

图 5 不同方案流动过程速度分布 Fig.5 Distribution of velocity in different scheme extruding process |

为进一步掌握不同内流道参数对发射药流动过程的影响, 以自由段底面中心为原点, 建立流动监测线l1(收缩段与成型段交界面位置)、l2、l3、l4(成型段分别为35, 30, 25 mm的距离出口5 mm位置)以及l5(图 2)用于观察流动过程中剪切速率、压力、速度分布情况。

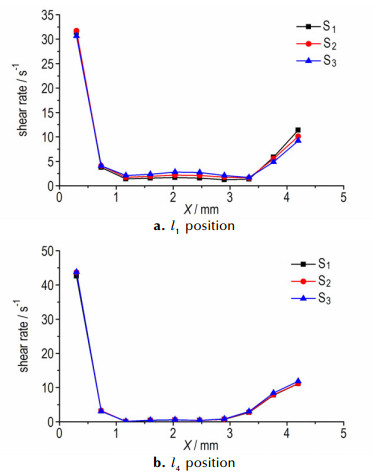

4.1 收缩角对剪切速率分布的影响监测成型段为25 mm, 收缩角分别为30°(S1), 45°(S2), 60°(S3)的方案在l1和l4处的剪切速率分布, 结果如图 6所示。由图 6可知, S1、S2、S3在l1和l4处沿X轴方向剪切速率变化一致, 都呈现两边剪切速率明显高于周围其它药料剪切速率; 中间部分药料剪切速率大致在0~1 s-1, 基本保持稳定流动状态。S1在l1和l4处同一X坐标处剪切速率对比见表 2。分析原因是中心孔附近药料受到中心模针和周围部分药料的双重剪切力作用, 产生相对滑动, 造成其剪切速率高于周围剪切速率, 周围药料只有自身剪切作用, 没有相对滑动, 剪切速率较小。其它方案在l1和l4处对比表与方案S1类似, 不再列出。

|

图 6 S1、S2、S3方案在l1和l4位置的剪切速率变化 Fig.6 Change in shear rates at l1 and l4 position for schemes S1, S2 and S3 |

| 表 2 S1方案在l1和l4处同一X坐标处剪切速率对比 Tab.2 Comparison of shear rates at the same X coordinate at l1 and l4 for scheme S1 |

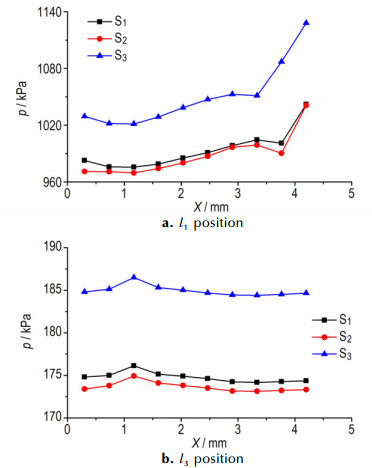

监测成型段为30 mm, 收缩角分别为30°(S4), 45°(S5), 60°(S6)的方案在l1和l3处的压力变化, 结果如图 7所示。由图 7可知, 在成型段长度30 mm条件下, 不同收缩角在l1和l3处压力变化相似。S5在l1和l3处沿X轴方向压力分布比S4和S6更均匀, 表明收缩角在45°时流动过程更加稳定, 有利于减少流动过程的非稳态现象, 提高硝基胍发射药成型质量。

|

图 7 S4、S5、S6方案在l1和l3处的压力变化 Fig.7 Changes in pressure at l1and l3 for schemes S4, S5 and S6 |

监测成型段为30 mm, 收缩角分别为30°(S4), 45°(S5), 60°(S6)的方案在l1和l3处的速度变化, 结果如图 8所示。由图 8可知, 不同方案对截面速度分布影响一致, 中间速度基本保持稳定, 而且中间速度明显高于两边速度。分析原因是中心模针以及壁面在药料流动过程中产生“边界层效应”造成两边速度几乎为0, 周围药料不受边界层的影响, 速度迅速增大。收缩角为45°时(S5), 在l1和l3处速度分布更均匀, 有效保证流动过程的稳定性。不同方案分别在l2、l3、l4位置处最大速度与最小速度(除去中心模针和壁面附近速度)对比如表 3。由表 3可知, 最大速度与最小速度之间变化率最小为方案5, 最小变化率为38.2%。这表明, 在S5(45°, 30 mm)条件下, 发射药流动过程中各处速度变化较小, 基本保持稳态流动过程, 利于保持发射药成型过程密实均匀性。

|

图 8 S4、S5、S6方案在l1和l3处的速度变化 Fig.8 Changes in velocity at l1 and l3 for schemes S4, S5 and S6 |

| 表 3 不同方案距离出口5 mm处最大速度与最小速度的对比 Tab.3 Comparison of maximum and minimum velocity at outlet distance of 5 mm for different schemes |

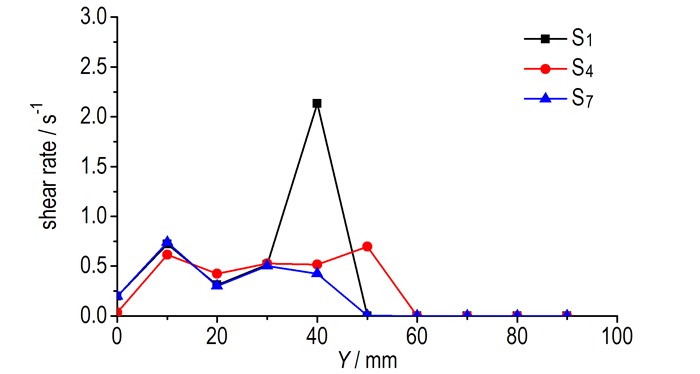

监测收缩角为30°, 成型段长度分别为25(S1), 30(S4), 35 mm(S7)的方案在l5处的剪切速率分布, 结果如图 9所示。由图 9可知, S1、S4、S7流动过程中剪切速率波动较大, 方案S1最大剪切速率主要出现在出口处(40 mm), 而方案S4和S7则出现在收缩段与成型段交界处(10 mm), 分别为2.13, 0.76, 0.69 s-1。分析原因是内流道收敛造成流场发生变化, 药料与周围药料之间相互作用导致剪切速率突变; 出口处所受到模针、壁面以及其他作用力突然消失, 本身流速较快, 成型段仅25 mm, 药料体系中硝化棉分子链无法及时松弛导致在出口处出现较大的剪切速率。

|

图 9 S1、S4、S7方案在l5处的剪切速率分布 Fig.9 Distribution of shear rate at l5 for schemes S1, S4 and S7 |

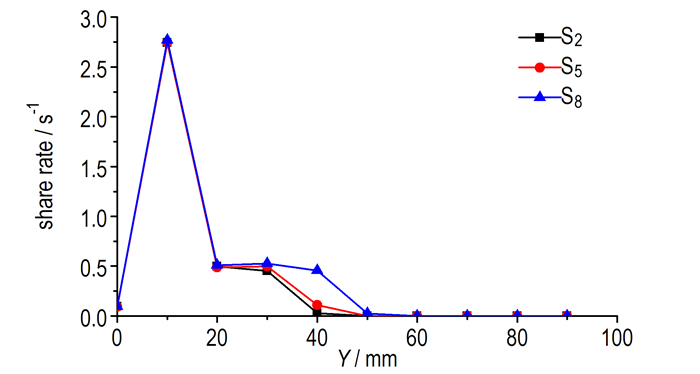

监测收缩角为30°和45°, 成型段长度分别为25, 30, 35 mm的方案S2、S5、S8和S3、S6、S9在l5处的剪切速率分布, 结果分别如图 10和图 11所示。方案S2、S5、S8剪切速率最大处均出现在收缩段与成型段的交界面位置, 成型段流动过程中剪切速率没有异常波动, 基本保持稳定流动状态。S3、S6、S9最大剪切速率出现在收缩段入口处, 收缩段过程中剪切速率发生突变, 成型段过程中剪切速率缓慢降低。分析原因是收缩角过大, 坡度较缓, 要使药料流动进入成型段部分必须有更大压力, 导致药料与壁面之间的剪切速率比其它部位都大; 药料进入收缩段, 剪切速率迅速降低; 成型段过程中, 剪切速率随高度保持缓慢降低直至出口。分析原因是保持一定长度成型段使得硝化棉分子链有足够时间松弛, 不会出现剪切速率突变。

|

图 10 S2、S5、S8方案在l5处的剪切速率分布 Fig.10 Distribution of shear rate at l5 for schemes S2, S5and S8 |

|

图 11 S3、S6、S9方案在l5处的剪切速率分布 Fig.11 Distribution of shear rate at l5 for schemes S3, S6, and S9 |

对比方案S1~S9流动过程剪切速率分布图可知, 成型段长度为30 mm时药料流动过程中, 剪切速率基本稳定, 而成型段为25 mm或者35 mm时在流动过程中可能出现剪切速率异常导致非稳态流动, 不利于硝基胍发射药的压伸成型。

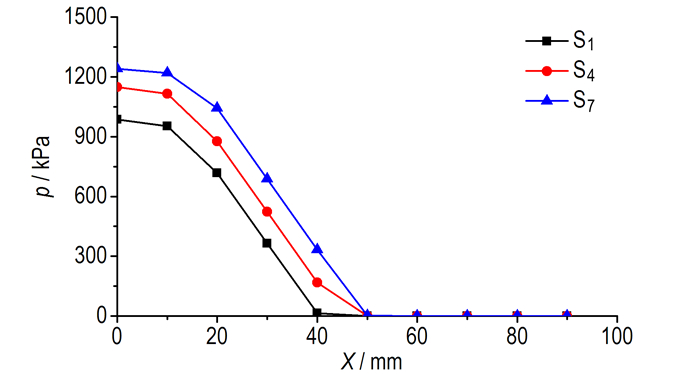

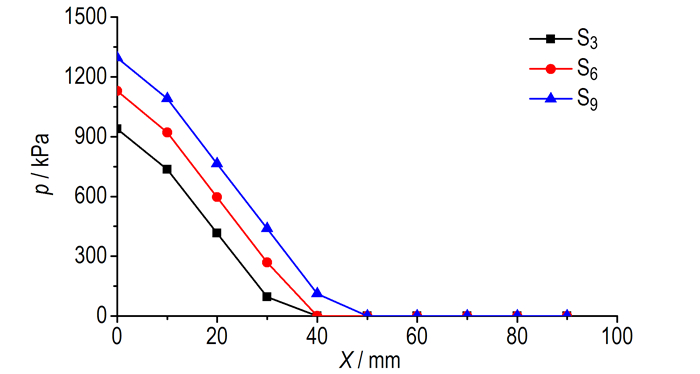

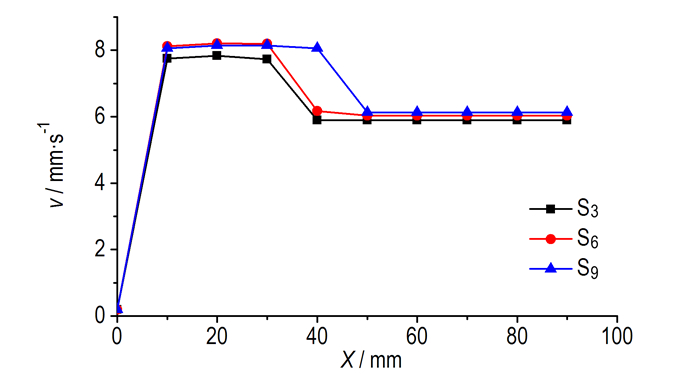

4.5 成型段长度对压力分布的影响选择收缩角为30°, 成型段长度分别为25, 30, 35 mm的方案S1、S4、S7在l5处压力变化分布, 结果如图 12所示。由图 12可知, 药料在不同成型段长度条件下, 压力变化趋势基本一致。收缩段中分别由初始压力986, 1148, 1241 kPa缓慢下降, 药料进入成型段, 压力基本保持匀速下降直至出口, 由于成型段长度不一致, 所以速度降至为0的部位不一致。图 13和14为S2、S5、S8和S3、S6、S9在l5处压力变化曲线, 与图 12一致, 不再详述。

|

图 12 S1、S4、S7方案在l5处的压力变化 Fig.12 Changes in pressure at l5 for schemes S1, S4 and S7 |

|

图 13 S2、S5、S8方案在l5处的压力变化 Fig.13 Changes in pressure at l5 for schemes S2, S5 and S8 |

|

图 14 S3、S6、S9方案在l5处的压力变化 Fig.14 Changes in pressure at l5for schemes S3, S6 and S9 |

对比分析成型段长度对药料流动过程中压力分布的影响可知:相同收缩角条件下, 不同成型段长度对硝基胍发射药压伸成型过程中压力分布影响趋势一致, 都是沿着流动方向压力逐渐下降, 但压力降速率不一致, 而且有些方案在出口处压力并未降至0, 可能出现异常胀大, 影响发射药的成型质量。对比分析可知, 成型段长度在30 mm时, 压力变化较平缓, 不仅能够提高发射药的密实性还能够降低“挤出胀大”现象。

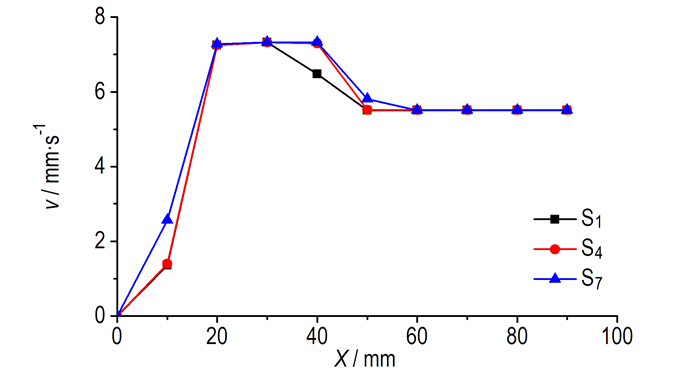

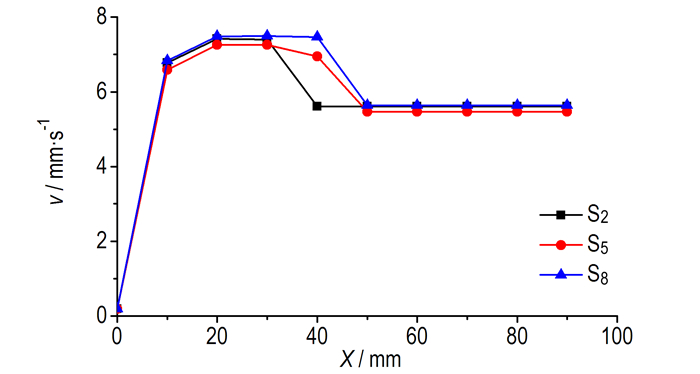

4.6 成型段长度对速度分布的影响监测收缩角为30°, 成型段长度分别为25 (S1), 30 (S4), 35 (S7)mm的方案在l5处速度变化分布, 结果如图 15所示。由图 15可知, 不同方案药料流动速度都是由收缩段到成型段迅速增大, 在成型段过程中基本都以6.78 mm·s-1保持匀速运动, 但由于S1成型段长度较短, 保持匀速时间较短, 而其它两种方案时间较长, 有利于药料体系硝化棉分子链松弛, 降低挤出胀大效应; 药料出口处均以5.52 mm·s-1保持匀速运动。图 16图和17分别为S2、S5、S8和S3、S6、S9在l5速度变化曲线, 与图 15变化类似, 不再详述。

|

图 15 S1、S4、S7方案在l5处的速度变化 Fig.15 Changes in velocity at l5 for schemes S1, S4 and S7 |

|

图 16 S2、S5、S8方案在l5处的速度变化 Fig.16 Changes in velocity at l5 for schemes S2, S5 and S8 |

|

图 17 S3、S6、S9方案在l5处的速度变化 Fig.17 Changes in velocity at l5 for schemes S3, S6 and S9 |

对比分析成型段长度对成型过程中速度变化的影响可知:成型段长度对药料流动过程速度影响基本一致, 并且对药料流动过程中速度的稳定性起决定性作用。表 4为不同方案最大速度与平均速度(除入口速度外)对比表。由表 4可知, 流动过程中成型段长度越长, 速度变化率越小, 而方案5比其它方案速度变化率更小, 为8.11%, 流动过程更稳定。

| 表 4 不同方案最大速度与平均速度对比 Tab.4 Comparison of maximum and average velocity of different schemes |

综合以上对流动过程分析认为, 方案S5较优。将以上仿真优化结果应用于11/7硝基胍发射药的模具设计、制造过程, 结果表明, 保持其它工艺一致, 收缩角45°, 成型段长度30 mm时模具制备出的硝基胍发射药表面光滑, 质量较好。

5 结论采用数值仿真分析方法研究了模具内流道参数对11/7硝基胍发射药流动过程的影响, 得出结论如下:

(1) 相同成型段长度条件下, 不同截面靠近中心模针以及壁面附近处药料剪切速率高于周围部分; 截面压力分布均匀, 速度分布呈现中间大两边小的特点。

(2) 相同收缩角条件下, 成型段长度对药料流动过程中剪切速率分布影响较大, 其中25 mm长度条件下, 剪切速率在成型段过程中发生突变, 可能导致非稳态流动, 30 mm和35 mm长度条件下, 剪切速率基本保持在0~1 s-1附近; 沿药料流动方向的压力以及速度分布在不同成型段长度条件下基本一致。

(3) 通过对比仿真结果确定较优的11/7硝基胍发射药模具内流道结构参数为方案5(收缩角45°, 成型段长度为30 mm)。本方法可为后续不同配方发射药模具设计提供理论指导, 避免反复的经验设计。

| [1] |

韩博. 高增面性大弧厚硝基胍发射药工艺技术研究[D]. 南京: 南京南京理工大学, 2009.

HAN Bo. Studies on process technology of high progressive and large web NQ-based gun propellant[D]. Nanjing : Nanjing University and Technology, 2009. http://cdmd.cnki.com.cn/article/cdmd-10288-2010097945.htm |

| [2] |

季丹丹, 刘志涛, 廖昕, 等. 19孔发射药挤出过程的数值模拟与模具优化[J].

含能材料, 2016, 24(11): 1114-1120. JI Dan-dan, LIU Zhi-tao, LIAO Xin, et al. Numerical simulation of extrusion process and die optimization for 19-hole propellant[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2016, 24(11): 1114-1120. |

| [3] |

丁亚军, 应三九. 螺杆挤出过程中物料在线流变行为及其数值模拟[J].

兵工学报, 2015, 36(8): 1437-1442. DING Ya-jun, YING San-jiu. In-line rheological behaviors and numerical simulation of material in extrusion processing[J]. Acta Armamentarii, 2015, 36(8): 1437-1442. |

| [4] |

唐小军, 冯昌林, 赵煜华, 等. 七孔发射药内外弧厚差异对其燃烧性能的影响[J].

火炸药学报, 2016, 39(4): 97-101. TANG Xiao-jun, FENG Mao-lin, ZHAO Yu-hua, et al. Effect of inside and outside web thickness difference on the combustion performance of 7-perf granular gun propellant[J]. Chinese Journal of Explosives, 2016, 39(4): 97-101. |

| [5] |

Zhou Ke. Numerical simulation for exploring the effect of viscosity on single-screw extrusion process of propellant: ISSST[Z]. 2014.

|

| [6] |

刘林林, 马忠亮, 高可政, 等. 变燃速发射药挤出过程中药料流动计算研究[J].

含能材料, 2010(5): 583-586. LIU Lin-lin, MA Zhong-liang, GAO Ke-zheng, et al. Computational study of flow for outside layer of variable-burning rate propellant during extrusion[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2010(5): 583-586. |

| [7] |

张丹丹, 何卫东. 硝基胍七孔发射药挤压成型过程的数值模拟[J].

火炸药学报, 2015, 38(1): 82-86. ZHANG Dan-dan, HE Wei-dong. Numerical simulation of 7-hole nitroguanidine-based gun propellant in extrusion forming process[J]. Chinese Journal of Explosives & Propellants, 2015, 38(1): 82-86. |

| [8] |

高可政, 马忠亮, 萧忠良. 变燃速发射药芯料体积流率波动值的数值模拟[J].

火炸药学报, 2010, 33(1): 71-74. GAO Ke-zheng, MA Zhong-liang, XIAO Zhong-liang. Numerical simulation of the fluctuation of the volume flow rate of the core of variable burning rate propellant[J]. Chinese Journal of Explosives & Propellants, 2010, 33(1): 71-74. |

| [9] |

常飞, 南风强, 何卫东. 多孔硝基胍发射药压伸数值仿真及验证[J].

含能材料, 2017, 25(2): 106-112. CHANG Fei, NAN Feng-qiang, HE Wei-dong. Numerical simulation and Verification of nitroguanidine gun propellant[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2017, 25(2): 106-112. |

| [10] |

Yang K, Xin C, Yu D, et al. Numerical simulation and experimental study of pressure and residence time distribution of triple-screw extruder[J].

Polymer Engineering & Science, 2015, 55(1): 156-162. |

| [11] |

陈富华, 胡小秋, 刘志涛. 基于有限元分析Workbench软件的多孔发射药挤压过程仿真分析[J].

兵工学报, 2017, 38(4): 695-703. CHEN Fu-hua, HU Xiao-qiu, LIU Zhi-tao. Workbeneh-based simulation gun propellant in analysis of multi-perforated extrusion process[J]. Acta Armamentarii, 2017, 38(4): 695-703. |

To investigate the effect of mold flow channel structure on the forming process of nitroguanidine gun propellant, the mold flow channel model of 11/7 nitroguanidine gun propellant was established. The numerical simulation of nine schemes of different combinations of shrinkage angle as 30°, 45° and 60° and forming section length as 25, 30 mm and 45 mm was performed. The effect of shrinkage angle and forming section length on the shear rate, pressure and velocity distribution in the extrusion process were analyzed.