近年来随着微机电系统(Micro Electrical Mechanical System, MEMS)技术的发展, 爆炸箔起爆器也迅速向低能化和集成化方向发展。2008年, 荷兰国家应用科学研究院的G.Scholtes等[1]公布了一种将脉冲功率单元和爆炸箔起爆单元集成在同一基底上的小型集成爆炸箔起爆器(Mini EFI), 系统体积只有8 cm3, 发火能量约0.05 J。2011年, Amish Desai等[2]在专利中介绍了采用MEMS工艺制备的一种以SU-8光刻胶为加速膛的爆炸箔起爆器, 实现了爆炸箔起爆器的一体化集成制备。Thomas A. Baginski等人[3]研究了以平面三电极火花隙高压开关为基础的集成爆炸箔起爆系统, 实现了贴片电容、高压开关和爆炸箔的放电回路全集成。

2010年, 郭菲等[4-5]利用MEMS技术, 采用重掺杂多晶硅桥、单晶硅飞片等材料, 制备出了硅基的集成式冲击片发火组件, 采用多层键合工艺, 组件各层的加工对位精度较高, 可实现批量化制备。2012年, 曾庆轩等[6]对环氧树脂型加速膛的光刻方法进行了研究, 认为该方法工艺简单, 加工精度高, 易于实现爆炸箔起爆器的大规模批量化制造。2016年, 房旷等[7]采用真空化学气相沉积法(CVD)制备了聚氯代对二甲苯(Parylene C, PC)飞片, 并利用光刻方法原位制备了SU-8光刻胶加速膛, 认为该方法具有原位自组装的特点, 具备较高的集成度。同时通过飞片速度的表征, 得出相同尺寸的聚酰亚胺飞片(Polyimide)与PC飞片的加速历程较相近。2017年, 李可为等[8]利用非硅微制造工艺技术以有机玻璃为基板, 采用紫外(UV)厚胶技术制备了聚甲基丙烯酸甲酯(PMMA)飞片和SU-8为加速膛的爆炸箔起爆器, 实现了爆炸箔起爆器的批量化和集成化制备, 集成后的爆炸箔起爆器对HNS-Ⅳ的50%发火感度为2185 V。

目前, 有关集成爆炸箔起爆器(Micro chip Exploding Foil Initiator, McEFI)的公开报道主要集中在制备方法及工艺方面, 而关于集成爆炸箔起爆器各组件参数对其发火性能的影响方面的研究则相对较少。为此, 本研究采用MEMS工艺实现了爆炸箔起爆器的批量化集成制备, 以CVD法结合磁控溅射技术制备了PC/Cu复合飞片层, 并通过紫外光刻工艺制备出了不同尺寸的SUEX干膜加速膛。SUEX干膜是一种环氧树脂类光刻胶压制成型的膜状产品, 其光学参数及力学性能均与SU-8光刻胶相近, 固化交联后具备优异的机械强度和热稳定性[9]。SUEX干膜采用直接黏贴后烘烤曝光, 替代了常规的匀胶工艺; 而且干膜所含有机挥发溶剂量较少, 缩短了烘烤时间。SUEX干膜与SU-8光刻胶相比, 制作工艺简单, 曝光前后的厚度变化不大, 显影后表面平整度高等特点; 且SUEX干膜厚度可按需求选择, 是制备爆炸箔起爆器加速膛的优良材料。利用光子多普勒速度测试技术(PDV)在不同发火电压激发条件下, 研究得出了加速膛尺寸与复合飞片对集成爆炸箔起爆器性能的影响规律, 并通过起爆HNS炸药试验对其影响规律进行了验证。

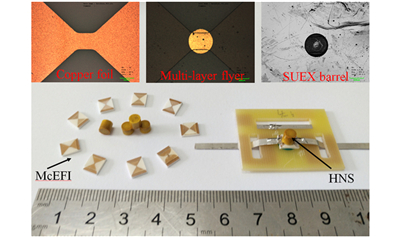

2 集成爆炸箔起爆器的设计与制备 2.1 集成爆炸箔起爆器的设计采用MEMS技术实现了爆炸箔起爆器的批量化制备。以陶瓷(99.6%Al2O3)为基底, 通过磁控溅射技术沉积4.6 μm厚的Cu膜于陶瓷基底上作为桥箔, 桥区尺寸为0.4 mm(L)×0.4mm(W)×4.6 μm(H), 电阻设计为30~50 mΩ, 焊盘尺寸为桥区宽度的10倍。利用CVD法在桥箔上方沉积厚度为25 μm的Parylene C, )飞片层后, 再采用磁控溅射沉积2 μm厚的Cu于桥区正上方使其与PC层构成PC(25 μm)/Cu(2 μm)复合飞片层。在复合飞片层上紫外光刻SUEX干膜制备加速膛, 加速膛厚度设计为0.40 mm、直径设计分别为Ф0.40 mm, Ф0.56 mm, Ф1.00 mm三种。

飞片冲击起爆炸药可以简化为平面撞击模型[10], 当不考虑碰撞炸药时刻飞片的几何尺寸, 包括飞片的形状与炸药的接触面等情况时, 影响炸药起爆最重要的参数是飞片撞击炸药的压力峰Pe和压力脉冲持续时间τp, 根据HNS炸药的起爆标准[11],

| $ p_e^n{\tau _p} \ge {C_{{\rm{ini}}}} $ | (1) |

式中, Cini为起爆阈值; 当高于此阈值时起爆概率为1, 低于此值时起爆概率为0。

在相同的条件下对比分析金属Cu与聚合物PC两种材料的飞片, 其中聚合物PC的密度和声速均小于金属Cu, 根据凝聚炸药起爆动力学可知金属Cu飞片撞击炸药时可产生较大的压力峰pe, 但压力脉冲持续时间τp较短; 而聚合物PC飞片虽产生的压力峰pe较小, 但其压力脉冲持续时间τp较长。

结合金属Cu飞片与聚合物PC飞片撞击炸药时的压力峰pe与压力脉冲持续时间τp的特点, 将聚合物PC与金属Cu组合成PC/Cu复合飞片, 其中金属Cu层相对PC层较薄, 对飞片的速度影响不大[12], 但金属Cu层在撞击炸药时可产生更高的压力峰pe; 而聚合物PC作为缓冲层可使压力脉冲持续时间τp更长, 从而提高炸药的起爆概率。同时复合飞片中的PC层具有一定的缓冲作用, 保证了加速过程中飞片表面Cu层的完整性; 而且Cu层表面的反射率较高, 有利于飞片测速时激光信号的回收采集。

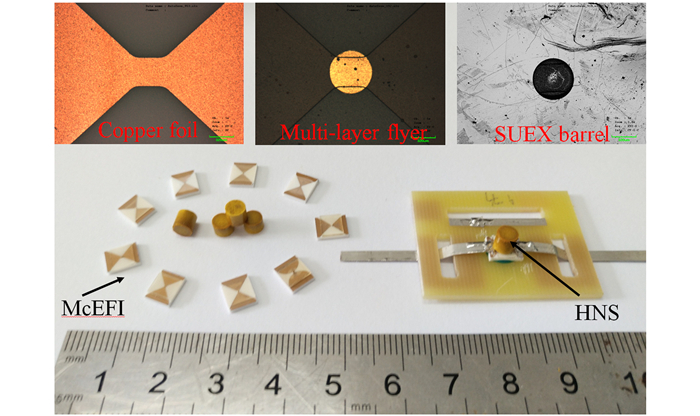

2.2 集成爆炸箔起爆器的制备采用MEMS工艺批量化制备集成爆炸箔起爆器, 主要工艺流程如图 1。将制备成型的集成爆炸箔芯片阵列划片、焊接、封装。集成爆炸箔起爆器及各组件的照片如图 2所示。

|

图 1 集成爆炸箔起爆器制备工艺流程 Fig.1 The preparation process flow of McEFI |

|

图 2 集成爆炸箔起爆器各组件照片 Fig.2 The component photographs of McEFI |

爆炸箔起爆系统由脉冲功率单元和爆炸箔起爆单元两部分组成。脉冲功率单元在较短的时间内给高压脉冲储能电容充电, 通过高压触发开关导通, 在起爆回路中产生脉冲大电流, 当脉冲大电流通过桥箔时, 使桥箔在极短的时间内完成加热、汽化、等离子化而产生电爆炸, 爆炸产生的等离子体膨胀驱动飞片, 通过加速膛加速飞行后撞击起爆钝感炸药, 因为桥箔-飞片组件是爆炸箔起爆器的核心部件, 所以桥箔电爆性能与飞片速度特征是影响爆炸箔起爆器性能的重要参数。

3.1 电爆性能爆炸箔起爆器对起爆回路要求非常严格, 一般在对爆炸箔进行电爆性能测试前, 先对起爆回路进行调试, 选用0.22 μF的电容, 在不同发火电压下对回路进行短路放电测试, 按照回路等效简化为R-L-C电路, 根据其理论放电公式[13], 计算得出回路电感约为235 nH、电阻约为117 mΩ、放电周期约为1.25 μs。

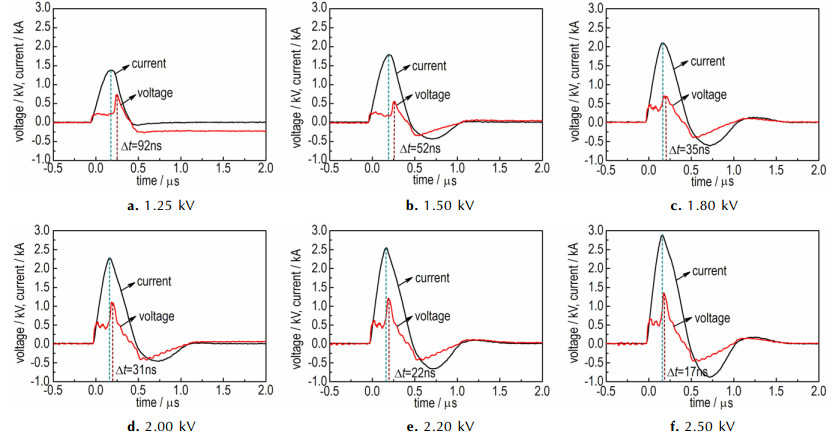

在不同发火电压下对0.4 mm(L)×0.4 mm(W)×4.6 μm(H)的桥箔进行电爆性能测试, 实验前通过开尔文四线法[14]测得桥箔平均电阻约为35 mΩ; 利用高压电压探头和罗果夫斯基电流环分别采集爆炸箔电爆炸的电压和电流信号, 将所得信号通过示波器储存, 数据处理结果如图 3所示。

|

图 3 不同发火电压下桥箔的电流与电压曲线 Fig.3 Voltage and current curves of bridge foil under the different firing voltage |

桥箔电爆炸的性能参数(峰值电流、峰值电压、爆发时间、能量利用率等)均记录于表 1, 其中桥箔的回路能量利用率公式[15]:

| $ {\eta _1} = \frac{{2\int_0^{{t_b}} {U \cdot I{\rm{d}}\mathit{t}} }}{{C \cdot U_0^2}} $ | (2) |

| 表 1 爆炸箔电爆性能参数 Tab.1 The electric explosion performances of exploding foil |

式中, tb为爆发点时刻, 即作用于桥箔的功率最大时刻点, s; C为电容器容量, F; U0为发火电压, V。

从图 3中可知, 随着发火电压的增加, 峰值电流和峰值电压均呈逐渐增加的趋势, 同时峰值电流与峰值电压时刻点逐渐靠近; 由表 1可见, 随着发火电压的增加, 桥箔的爆发时间、峰值电压时间、峰值电流时间三者逐渐重合。回路的能量利用率在2.00 kV发火电压条件下达到最大值43.41%;但是当发火电压为1.25 kV时, 回路能量利用率可达41.31%, 结合图 3a分析, 当起爆电压降低到一定程度时, 回路的电流将会减小, 虽可提高桥箔能量利用率, 但桥箔电爆程度不完全, 影响驱动飞片的能力。所以认为本研究集成制备的爆炸箔起爆器的最佳起爆电压大约在2.00 kV左右。

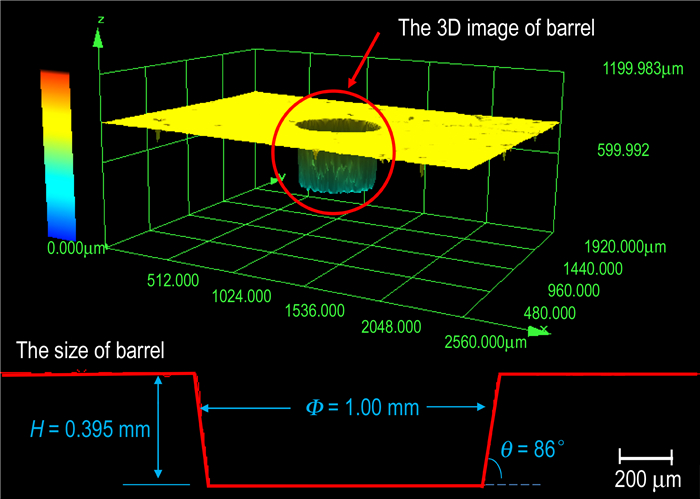

3.2 复合飞片速度特征研究 3.2.1 发火电压对复合飞片速度的影响爆炸箔起爆器选用设计尺寸为Ф1.00 mm×0.40 mm的加速膛, 该尺寸的加速膛与桥箔匹配有利于测速光纤探头的对准及激光信号的回收采集; 利用激光共聚焦显微镜拍摄的加速膛照片如图 4所示, 通过激光共聚焦显微镜自带软件分析获得加速膛的高度H=0.395 mm, 平均直径为Ф1.00 mm, 侧壁垂直度为86°。

|

图 4 加速膛的激光共聚焦显微照片 Fig.4 The laser confocal microscopy photograph of barrel |

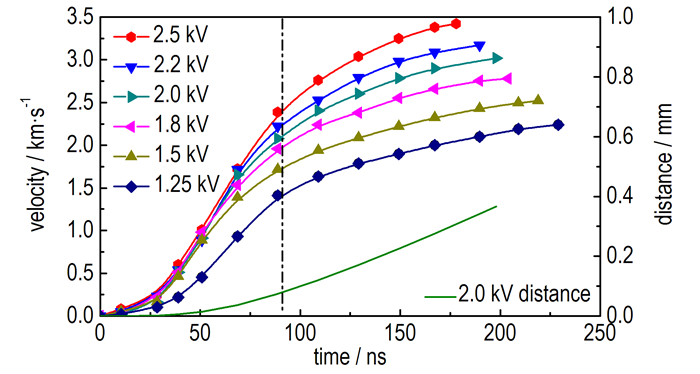

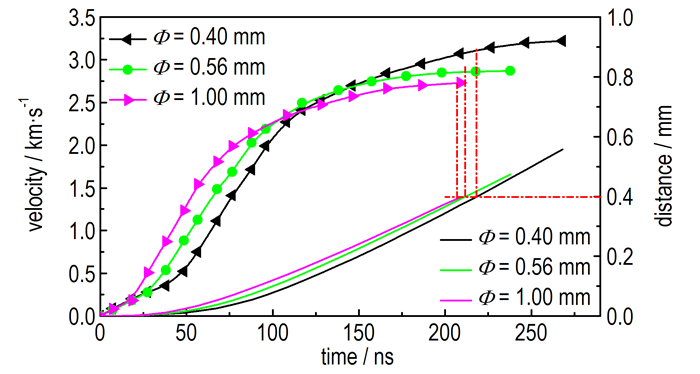

采用课题组自主研发的PDV速度测试系统测试在不同发火电压下复合飞片的速度, 数据处理后可获得如图 5所示的在不同发火电压下复合飞片的速度-时间曲线以及在2.0 kV发火电压下复合飞片的位移曲线, 表 2为不同发火电压下的复合飞片速度等参数。

|

图 5 不同发火电压下的复合飞片速度-时间曲线与2.0 kV下复合飞片的位移曲线 Fig.5 The velocity-time curves of multilayer flyer under different firing voltages and the distance curves of multilayer flyer at 2.0 kV |

| 表 2 不同发火电压下复合飞片的速度参数 Tab.2 The velocity parameters of multilayer flyer under different firing voltages |

从图 5中可知, 在加速膛尺寸相同的条件下, 飞片的速度随着发火电压的增大呈增加趋势, 其加速度也随着发火电压的增大而逐渐增大; 将复合飞片的速度-时间曲线进行积分可得到飞片的位移曲线, 如图 5中所示的是在2.00 kV发火电压下复合飞片的位移曲线。

从表 2可知, 在1.25 kV的发火电压下, 其复合飞片通过227 ns加速到其最大速度2240 m·s-1, 而在2.50 kV发火条件下, 其飞片加速到最大速度3430 m·s-1只需175 ns。从飞片的加速历程可知, 在其加速的前90 ns内, 不同发火电压下的复合飞片速度均能达到其最大速度的73%~85%左右, 而在90 ns之后的加速过程中, 复合飞片速度上升缓慢, 逐渐加速达到其最大速度。该测试结果反映了复合飞片在不同发火电压条件下的加速特征, 该结果与陈清畴等人[16]采用PDV技术所测的小飞片加速历程较为吻合, 也符合劳伦斯利弗莫尔国家实验室(LLNL)的飞片测速试验结果[17]。

在不同发火电压条件下, 复合飞片加速到其最大速度的位移均小于加速膛的高度H=0.395 mm, 即飞片出加速膛口时, 均已达到最大速度, 保证了飞片速度的增长空间, 可使复合飞片能以其最大速度撞击炸药。分析原因:直径为Ф1.00 mm的加速膛对尺寸为0.4 mm×0.4 mm的桥箔形成无限定性约束, 加速膛对桥箔电爆后产生的高温高压等离子体的约束力较小[18], 等离子体驱动飞片的能量利用率不高, 导致飞片的速度较低, 复合飞片在飞出加速膛口时已到达最大速度。

3.2.2 加速膛尺寸对复合飞片速度的影响加速膛在爆炸箔起爆过程中主要起着剪切飞片或约束等离子体的作用, 通常认为飞片层在等离子体的驱动作用下沿着加速膛内径剪切形成飞片, 该过程作用时间极短, 可以被看成一种超高速的切削过程, 在高速切削过程中, 加速膛的硬度变化对飞片的加速历程的影响较小。利用PDV速度测试系统在不同发火电压条件下, 研究了Ф1.00 mm, Ф0.56 mm, Ф0.40 mm三种尺寸的加速膛对复合飞片速度的影响规律, 结果见表 3。

| 表 3 加速膛尺寸对复合飞片速度的影响 Tab.3 Effect of barrel size on the velocity of multilayer flyer |

由表 3可见, 在1.80, 2.00, 2.20 kV三种发火电压条件下, 复合飞片的最大速度随着加速膛直径的减小而逐渐增大; 在同种尺寸的加速膛条件下, 复合飞片的速度均随着发火电压的升高而增大, 这与前文研究得出的发火电压对复合飞片速度的影响规律相符。

当发火电压为1.80 kV时, 三种不同尺寸加速膛下的复合飞片速度曲线与位移曲线如图 6所示, 复合飞片飞出加速膛(H=0.395 mm)的速度随着加速膛直径的减小逐渐增大。随着加速膛直径的减小, 复合飞片的最大速度与其加速到最大速度的位移均呈增加趋势; 在复合飞片速度快速上升阶段, 三种加速膛约束下的飞片加速度基本保持一致。

|

图 6 三种加速膛下的复合飞片的速度曲线与位移曲线(1.80 kV) Fig.6 The velocity curves and distance curves of multilayer flyer under three kinds of barrels at 1.80 kV |

其中, 加速膛直径为Ф1.00 mm的复合飞片飞出加速膛口时已达到其最大速度; 而加速膛直径为Ф0.56 mm和Ф0.40 mm的复合飞片出加速膛口时均未达到其最大速度, 可通过适当地提高加速膛的高度或降低发火电压, 来确保复合飞片以其最大速度飞出加速膛口撞击炸药, 保证飞片能量的最大利用。

3.3 起爆HNS炸药将炸药柱与集成爆炸箔起爆芯片组装成起爆序列, 采用的HNS炸药的装药密度为1.60 g·cm-3, 尺寸为Φ4 mm×4 mm, HNS炸药的粒度D50=1196.6 nm, 纯度为99.46%;在安全防爆箱内进行起爆实验, 结果详见表 4。

| 表 4 起爆HNS炸药的结果 Tab.4 Results of initiating HNS explosive |

从表 4可知, 加速膛直径为Ф1.00 mm时, 其稳定发火电压为2.00 kV, 即在2.00 kV条件下, 连续3次成功起爆HNS炸药; 加速膛直径为Ф0.40 mm时, 其稳定发火电压为1.80 kV。与直径为Ф1.00 mm的加速膛相比, 直径为Ф0.40 mm的加速膛的最低发火电压从1.60 kV降到了1.40 kV, 其结果与加速膛尺寸对复合飞片速度的影响规律基本相符。起爆试验结果表明, 运用MEMS工艺制备的集成爆炸箔起爆器可成功起爆HNS炸药, 采用PC/Cu与SUEX干膜等新型材料制备集成爆炸箔起爆器是可行的。

4 结论(1) 电爆性能研究表明, 采用MEMS技术制备的爆炸桥箔在发火电压为2.00 kV时, 回路的能量利用率达到最大, 为43.41%。

(2) 复合飞片的速度随着发火电压的升高逐渐增大。其中加速膛直径为Ф1.00 mm时, 在1.25 kV的发火电压下, 复合飞片速度为2240 m·s-1; 而在2.50 kV发火电压下复合飞片速度可达3430 m·s-1。

(3) 在相同发火电压条件下, 适当地减小加速膛直径可增加复合飞片的速度, 但减小直径的同时需要适当地提高加速膛的高度, 确保飞片能以其最大速度撞击炸药; 直径为Ф0.40 mm的加速膛与0.4 mm×0.4 mm的桥箔匹配时复合飞片的速度最大。

(4) 采用MEMS技术制备的爆炸箔起爆器可成功起爆装药密度为1.60 g·cm-3的HNS炸药。起爆结果表明, 发火电压随着加速膛直径的减小逐渐降低; 相对于Ф1.00 mm的加速膛, Ф0.40 mm的加速膛与0.4 mm×0.4 mm的Cu桥匹配的发火电压降低了约200 V左右。

| [1] |

Prinse W, Scholtes G. A development platform for a microchip EFI[C]//52th Annual Fuze Conference. Kansas City. 2008.

|

| [2] |

Amish Desai, Altadena, CA. Efficient exploding foil initiator and process for making same: US, 7938065 B2[P]. 2011-05-10.

|

| [3] |

Thoms A. Baginski, Robert Neal Dean, Edwin J.Wild. Micromachined planar triggered spark gap switch[J].

IEEE Transactions on Components, Packaging and Manufacturing Technology, 2011, 1(9): 1480-1485. DOI:10.1109/TCPMT.2011.2142399 |

| [4] |

郭菲, 施志贵, 蒋小华, 等. 硅集成爆炸箔组件起爆HNS—IV试验研究[J].

火工品, 2009(6): 5-7. GUO Fei, SHI Zhi-gui, JIANG Xiao-hua, et al. The test research on the initiation of HNS-IV by an integrated silicon exploding foil assembly[J]. Initiators & Pyrotechnics, 2009(6): 5-7. |

| [5] |

施志贵, 郭菲, 席仕伟, 等. 一种金属桥冲击片雷管集成制造方法[J].

火工品, 2010(3): 1-3. SHI Zhi-gui, GUO Fei, XI Shi-wei, et al. A method for fabricating an integrated metal slapper detonator[J]. Initiators & Pyrotechnics, 2010(3): 1-3. |

| [6] |

曾庆轩, 郑志猛, 李明愉, 等. 冲击片雷管集成制造方法研究[J].

火工品, 2012(5): 1-3. ZENG Qing-xuan, ZHENG Zhi-meng, LI Ming-yu, et al. Research on fabrication method of integrated slapper detonator[J]. Initiators & Pyrotechnics, 2012(5): 1-3. |

| [7] |

房旷, 陈清畴, 贺思敏, 等. 一种原位集成冲击片组件的制备及飞片驱动性能[J].

含能材料, 2016, 24(1): 101-105. FANG Kuang, CHEN Qing-chou, HE Si-min, et al. Fabrication and flyer driving capability of in-situ integrated exploding foil initiator[J]. Chinese Journal of Energetic Material(Hanneng Cailiao), 2016, 24(1): 101-105. DOI:10.11943/j.issn.1006-9941.2016.01.017 |

| [8] |

李可为, 褚恩义, 薛艳, 等. 基于非硅微制造工艺的爆炸箔起爆器研究[J].

兵工学报, 2017, 38(2): 261-266. LI Ke-wei, CHU En-yi, XUE Yan, et al. Research on exploding foil initiator based on non-silicon MEMS technology[J]. Acta Armamentarii, 2017, 38(2): 261-266. |

| [9] |

伊福廷, 张菊芳, 彭良强, 等. 利用紫外光刻技术进行SU-8胶的研究[J].

微纳电子技术, 2013(7/8): 126-128. YI Fu-ting, ZHANG Ju-fang, PENG Liang-qiang, et al. The research of SU8 resist using UV lithography[J]. Micronanoelectronic Technology, 2013(7/8): 126-128. |

| [10] |

Meyers M A.

Dynamic behavior of materials[M]. New York: WileyInterscience, 1994: 207-248. |

| [11] |

章冠人, 陈大年.

凝聚炸药起爆动力学[M]. 北京: 国防工业出版社, 1991: 57-63.

ZHANG Guan-ren, CHEN Da-nian. Dynamics of the Condensed Explosive Initiation[M]. Beijing: Defence Science Publishing House, 1991: 57-63. |

| [12] |

经福谦, 陈俊祥.

动高压原理与技术[M]. 北京: 国防工学出版社, 2006: 293-300.

JING Fu-qian, CHEN Jun-xiang. Dynamic High-Pressure Generation Principle and Related Technologies[M]. Beijing: Defence Science Publishing House, 2006: 293-300. |

| [13] |

黄娜, 唐洪佩, 黄寅生, 等. 冲击片雷管爆炸箔的制备与电爆性能[J].

含能材料, 2014, 22(4): 514-520. HUANG Na, TANG Hong-pei, HUANG Yin-sheng, et al. Preparation and electrical properties of slapper detonator exploding foil[J]. Chinese Journal of Energetic Material(Hanneng Cailiao), 2014, 22(4): 514-520. |

| [14] |

郝志强. 开尔文四线检测电阻方法介绍[J].

铁道通信信号, 2015, 51(增刊): 118-119. HAO Zhi-qiang. Four-wire Kelvin sensing method[J]. Railway Signalling & Communication, 2015, 51(Suppl): 118-119. |

| [15] |

王窈, 孙秀娟, 郭菲, 等. Al/Ni爆炸箔电爆特性及驱动飞片能力研究[J].

火工品, 2016(3): 5-8. WANG Yao, SUN Xiu-juan, GUO Fei, et al. Study on electrical characteristic and flyer driven ability of Al/Ni exploding foil[J]. Initiators & Pyrotechnics, 2016(3): 5-8. |

| [16] |

陈清畴, 陈朗, 覃文志, 等. PDV方法测量电爆炸驱动小飞片速度[J].

含能材料, 2014, 22(3): 413-416. CHEN Qing-chou, CHEN Lang, QING Wen-zhi, et al. Photonic doppler velocimetry of mini flyers driven by electrically exploded foils[J]. Chinese Journal of Energetic Material(Hanneng Cailiao), 2014, 22(3): 413-416. |

| [17] |

Hatt D J. A VISAR velocity interferometer system at MRL for slapper detonator and shock wave studies[R]. MRL-TR-9142, 1991.

|

| [18] |

Davies H R, Chapman D J, Vine T A, et al. Characterisation of an exploding foil initiator (EFI) system[C]//AIP Conference Proceedings. AIP, 2009, 1195(1): 283-286.

|

The exploding foil initiator was integrally prepared through MEMS process. Bridge foil of Cu with 0.4 mm×0.4 mm×4.6 μm(L×W×H) and Parylene C/Cu multilayer flyer were prepared by sputtering and chemical vapor deposition. Three kinds of SUEX epoxy thick film barrels were prepared using ultraviolet lithography technology. The influence of firing voltage and barrel size on the velocity of multilayer flyer was studied by photonic doppler velometer(PDV), and the detonation tests of HNS explosives were carried out.