2. 中国科学技术大学 火灾科学国家重点实验室, 安徽 合肥 230026;

3. 安徽理工大学化学工程学院, 安徽 淮南 232001

2. State Key Laboratory of Fire Science, University of Science and Technology of China, Hefei 230026, China;

3. College of Chemical Eegineering, Anhui University of Science and Techology, Huainan 232001, China

爆炸焊接是利用炸药爆炸产生的强大冲击波, 驱动复层金属与基层金属高速斜碰撞, 从而使待焊接面产生射流、熔化并达到冶金结合的一种技术[1]。作为生产金属复合材料的一种特殊工艺, 爆炸焊接已实现了三百多种金属材料之间的焊接, 其产品广泛应用于航空、航天、石油、化工、制盐、制碱、制药、造纸、食品、五金等多个工业领域[2-3]。目前, 国内外爆炸焊接一般采用在复板上直接铺设炸药的装药方式[4], 这种装药方式不仅很难控制装药厚度以及装药密度的均匀性, 而且炸药的上表面裸露在空气中, 爆炸释放的能量大部分以冲击波的形式传入空中, 造成大量的能量浪费以及噪声污染。史长根等[4]设计了一种双立式爆炸焊接方法以提高炸药的能量利用率。缪广红等[5]提出了蜂窝结构炸药并将其应用在双面爆炸焊接中。虽然双面焊接技术极大的提高了炸药的能量利用率, 但在实际生产中均面临着复合板飞散防护的问题[6]。

为提高爆炸焊接中炸药的能量利用率, 本研究采用在蜂窝铝结构乳化炸药上端布置覆盖板的装药方式, 以SUS304不锈钢板和Q235钢板分别作为复板和基板进行了爆炸焊接实验, 并运用爆炸焊接窗口理论和格尼公式对实验结果进行了理论分析。

2 实验部分 2.1 实验材料实验所用炸药为蜂窝铝结构乳化炸药, 如图 1所示, 其中蜂窝铝的铝箔壁厚为60 μm, 正六边形胞元的边长为8 mm, 高度为10 mm。乳化炸药由15%玻璃微球和85%乳胶基质组成, 其中乳胶基质组分见表 1。将乳化炸药均匀填充到蜂窝铝结构的空腔中即可得到蜂窝铝结构乳化炸药, 其密度为0.9 g·cm-3, 并用测时仪法测得爆速为3000 m·s-1。实验基板为Q235钢, 尺寸为20 mm×150 mm×300 mm; 复板为304不锈钢, 尺寸为2 mm×150 mm×300 mm, 其物理和机械性能参数见表 2。

|

图 1 蜂窝铝结构乳化炸药 Fig.1 Aluminum honeycomb emulsion explosive |

| 表 1 乳化基质组分 Tab.1 Component of the emulsion matrix |

| 表 2 基板和复板的材料特性参数 Tab.2 The material properties of base plate and flyer plate |

覆盖板的主要作用为约束爆轰产物向空气中膨胀, 从而提高炸药对复板的做功能力。根据Gurney模型[7], 炸药对复板的驱动能力与覆盖板重量呈正相关, 所以覆盖板应具备一定的重量, 并且由于覆盖板处于无约束状态, 在炸药的驱动下将获得强大的动能, 基于安全考虑, 覆盖板应具备在爆炸载荷作用下粉碎的性质, 故本研究选用水泥作为覆盖材料, 其密度为2.13 kg·m-3, 除此之外, 沙土、水等材料也可作为覆盖材料。炸药上端覆盖板尺寸为35 mm×150 mm×300 mm, 而侧面覆盖方法为:将水泥填塞至蜂窝铝结构乳化炸药侧面的蜂窝铝空腔中, 覆盖厚度为20 mm。

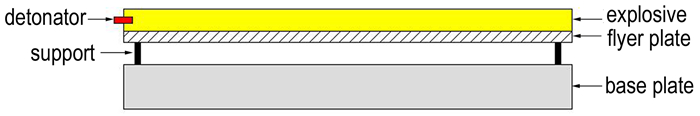

2.2 实验方法实验共分两组, 第一组采用蜂窝铝结构乳化炸药, 与传统爆炸焊接不同的是在炸药上端设置有覆盖板如图 2所示, 而第二组采用普通乳化炸药及传统的爆炸焊接装置(图 3)作为对比实验, 其具体实验参数见表 3。蜂窝铝加入后, 乳化炸药高度和蜂窝铝高度保持一致, 可以精准地控制装药高度和装药密度的均匀性, 从而改善装药质量, 提高爆轰稳定性。并且乳化炸药和蜂窝铝胶黏为一个整体, 其流动性被蜂窝铝边界所限制, 力学性能明显提高, 有效地解决了炸药上端被覆盖物“压死”而产生拒爆的问题。

|

图 2 设有覆盖板的爆炸焊接装置示意图 Fig.2 Schematic diagram of the explosive cladding setup with a tamper |

|

图 3 传统爆炸焊接装置示意图 Fig.3 Schematic diagram of the existing explosive cladding setup |

| 表 3 爆炸焊接参数 Tab.3 The Selected parameters for explosive cladding |

为观测结合界面的微观形貌, 爆炸完成之后, 在中心位置处切取30 mm×30 mm的样品, 平行于爆轰波传播方向的截面用砂纸打磨到3000目, 接着采用0.5 μm金刚石研磨膏进行抛光, 然后用4 mL硝酸和96 mL无水乙醇组成的腐蚀液进行腐蚀, 最后用金相显微镜(Leica DM4M)进行观测。

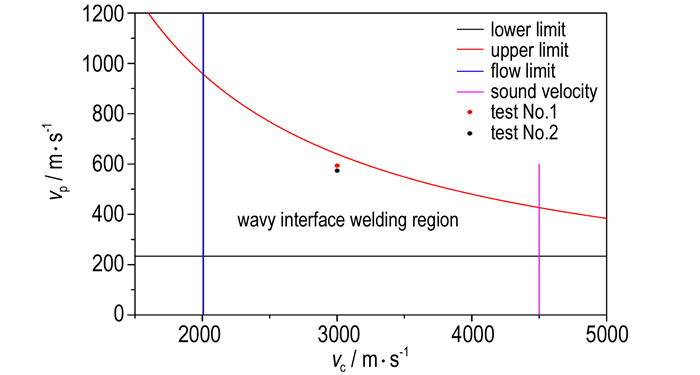

3 爆炸焊接窗口合理的选择焊接参数是获得良好焊接质量的必要条件, 对于平行法爆炸焊接, 炸药爆速、复板碰撞速度和动态碰撞角是影响焊接效果的关键参数, 这三个参数中由于几何关系的存在而只有二个参数为独立变量, 其在同一平面内可构成可焊性区域, 即爆炸焊接窗口[8-9]。为计算方便, 本研究选用炸药爆速和复板碰撞速度来计算爆炸焊接窗口。

3.1 碰撞速度下限为保证焊接过程中金属产生塑性流动和金属射流, 复板的碰撞速度必须大于其最小碰撞速度, 同种金属爆炸焊接产生金属射流的最小碰撞速度为[10]:

| $ {v_{{\rm{pmin}}}} = {\left( {\frac{{{\sigma _{\rm{b}}}}}{\rho }} \right)^{1/2}} $ | (1) |

式中, σb是金属材料的抗拉强度, Pa; ρ是金属材料的密度, kg·m-3。

采用等效正碰撞激波模型, 最小碰撞压力为[11]:

| $ p = \frac{1}{2}\rho {v_{{\rm{pmin}}}}c $ | (2) |

式中, c为金属材料的声速, m·s-1。

对于密度和声速不等的材料间的爆炸焊接, 根据式(1)和式(2)可分别计算出两种材料的最小碰撞速度vmin1和vmin2和与之对应的最小碰撞压力pmin1和pmin2, 取pmin=max(pmin1, pmin2), 则不同金属材料产生射流的最小碰撞速度为[12]:

| $ {v_{{\rm{pmin}}}} = {p_{\min }}\left( {\frac{1}{{{c_1}{\rho _1}}} + \frac{1}{{{c_2}{\rho _2}}}} \right) $ | (3) |

式中, c1和c2分别为基板和复板的声速, m·s-1; ρ1和ρ2分别为基板和复板的密度, kg·m-3。

3.2 碰撞速度上限为避免焊接过程中能量过大造成金属界面出现过熔现象即反射拉伸波到达焊接界面时界面金属未完全凝固而对结合界面产生破坏, Wittman[12]给出了最大碰撞速度为:

| $ {v_{{\rm{pmax}}}} = \frac{1}{N}\frac{{{{\left( {{T_{\rm{m}}}c} \right)}^{1/2}}}}{{{v_{\rm{c}}}}}{\left( {\frac{{k{c_p}c}}{{\rho h}}} \right)^{1/4}} $ | (4) |

式中, vpmax为碰撞速度上限, m·s-1; N为经验常数, 对于不锈钢和钢取0.062[13]; Tm, 为复板的熔化温度, ℃; c为复板体积声速, m·s-1; vc为碰撞点移动速度即平行法中炸药的爆速, m·s-1; k为复板导热系数, W·(m·℃)-1; cp为复板热容, J·(kg·℃)-1; h为复板厚度, m。

3.3 流动限为形成良好的波形结合界面, 碰撞点移动速度必须大于流动限vcmin, 流动限可以通过以下公式求得[14]:

| $ {v_{{\rm{cmin}}}} = {\left[ {\frac{{2{R_e}\left( {{H_1} + {H_2}} \right)}}{{{\rho _1}{\rho _2}}}} \right]^{1/2}} $ | (5) |

式中, Re为雷诺数对于钢取为10.6, H1和H2分别为复板和基板的维氏硬度, Pa。

3.4 声速限为保证射流的形成, 碰撞点移动速度不应大于材料声速[15], 材料声速限计算公式为:

| $ {v_{{\rm{cmax}}}} = {v_{{\rm{min}}}} $ | (6) |

式中, vmin为基复板材料中体积声速的最小值, m·s-1。

利用公式(1)~(6)可以计算得到SUS304/Q235的爆炸焊接窗口, 计算所需材料特性参数列于表 2, 计算结果见图 4, 图 4还显示了本实验所用参数在爆炸焊接窗口中的位置。

|

图 4 SUS304/Q235爆炸焊接窗口和实验参数 Fig.4 Welding window of SUS304/Q235 for explosive cladding with selected parameters |

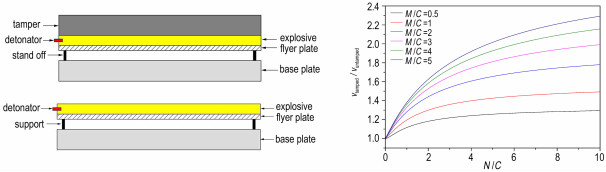

实验一采用如图 2所示的爆炸焊接装置, 与传统爆炸焊接(图 3)不同的是, 该装置中焊接炸药上端设置有覆盖板, 根据Gurney公式可以得到在这种装药结构下复板碰撞速度的计算公式为[16]:

| $ {v_{\rm{p}}} = \sqrt {2E} {\left[ {\frac{{1 + {A^3}}}{{3\left( {1 + A} \right)}} + \frac{N}{C}{A^2} + \frac{M}{C}} \right]^{ - 1/2}} $ | (7) |

式中, vp为复板的碰撞速度, m·s-1; E为格尼能, J·kg-1; N为覆盖板质量, kg; C为炸药质量, kg; M为复板质量, kg。

A由(8)式确定:

| $ A = \left( {1 + 2\frac{M}{C}} \right)/\left( {1 + 2\frac{N}{C}} \right) $ | (8) |

考虑到N→∞的极限情况有:

| $ {v_{\rm{p}}} = \sqrt {2E} {\left( {\frac{1}{3} + \frac{M}{C}} \right]^{ - 1/2}} $ | (9) |

当采用传统爆炸焊接方法时, 炸药上端处于无约束状态, 此时复板的速度为[16]:

| $ {v_{\rm{p}}} = \sqrt {2E} {\left[ {\frac{{{{\left( {1 + 2\frac{M}{C}} \right)}^3} + 1}}{{6\left( {1 + \frac{M}{C}} \right)}} + \frac{M}{C}} \right]^{ - 1/2}} $ | (10) |

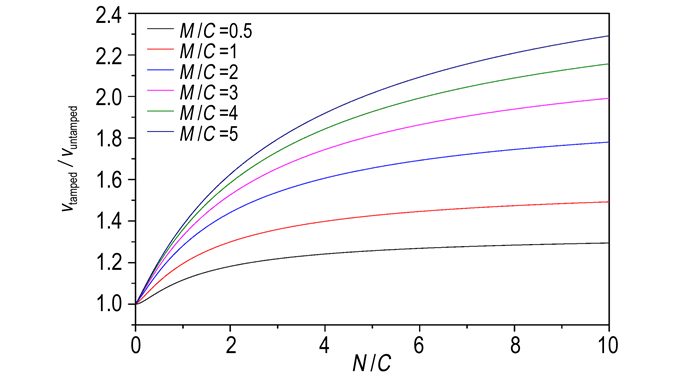

根据公式(7)~(10), 可以得到对于不同质量比M/C(复板与炸药的质量比), 复板的比速度vtamped/vuntamped(vtamped和vuntamped分别为有覆盖板和没有覆盖板时复板的碰撞速度)随质量比N/C(覆盖板与炸药的质量比)的变化曲线(见图 5)。对于爆炸焊接, 质量比M/C通常取值为0.5~5。由图 5可知, 在此区间内覆盖板的使用可以显著的提高复板的碰撞速度, 并且质量比M/C越大, 这种提升效果越显著。此外, 复板的碰撞速度还随着质量比N/C的增加而增大, 但增加率逐渐降低。对于质量比M/C=5, 当质量比N/C从0增加3时, 复板碰撞速度增加80%, 而当其从7增加到10时, 复板碰撞速度增加6%。而对于质量比M/C<5时也具有类似的结论, 所以综合考虑经济效益和炸药能量利用率, 建议质量比N/C取值为3~7。

|

图 5 碰撞速度随覆盖板与炸药质量比N/C的增加曲线 Fig.5 Gain curves in impact velocity of flyer plate with mass ratio N/C of cover plate to explosive |

实验所用炸药为乳化炸药, 目前并没有其准确的格尼能参数, 文献[17]基于能量守恒原理给出了格尼能的计算式:

| $ E = \frac{1}{{{\gamma ^2} - 1}}{\left( {\frac{\gamma }{{\gamma + 1}}} \right)^\gamma }{D^2} $ | (11) |

式中, γ为爆炸产物的多方指数, 对于乳化炸药取3; D为炸药爆速, m·s-1。

将式(11)代入式(7)和式(10)可分别计算得到二组实验复板的碰撞速度, 计算结果见表 3。由表 3可知两组实验碰撞点速度很相近(相差20 m·s-1), 且均处于焊接窗口以内(见图 4), 但第一组实验炸药厚度为10 mm, 而第二组实验炸药厚度为20 mm, 所以采用布置覆盖板的方法可以节约药量50%。

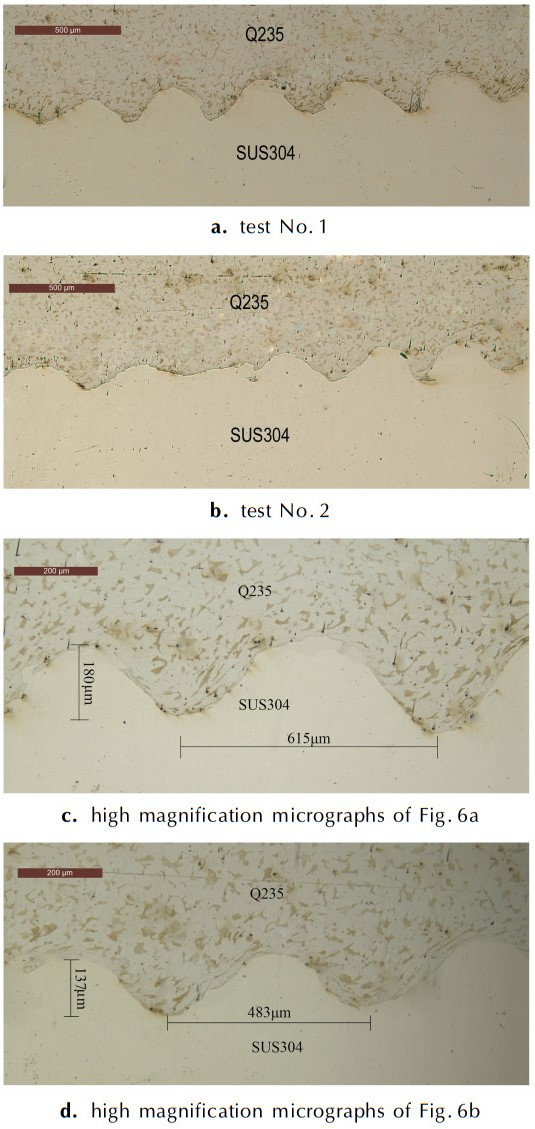

4.2 结合界面微观形貌图 6为光学显微镜拍摄的实验样品结合界面金相组织图, 根据爆炸焊接窗口(图 4), 两组实验的实验参数均位于可焊性窗口以内, 所以焊接窗口预测焊接面将形成带有波形的冶金结合界面。金相分析结果验证了这种预测, 由图 6可知, 两组实验所得的SUS304/Q235结合界面呈现明显的波形, 几乎没有连续熔化层、孔洞和裂缝即过熔现象的出现。一般认为过熔现象的产生是由于复板碰撞速度过高, 能量在碰撞过程中以热增长的形式释放所导致的[18]。而两组实验通过格尼公式计算得到的复板碰撞速度分别为594 m·s-1和574 m·s-1均低于焊接窗口的碰撞速度上限627 m·s-1(由公式4计算所得), 所以碰撞过程中释放的热量不足以使界面产生过熔现象。但在基复板的碰撞过程中将产生了很高的撞击压力, 利用公式(2)可计算得到二组实验碰撞压力分别为10.6 GPa和10.2 GPa, 远远超过了基复板的屈服强度, 界面材料表现出准流体性质, 而又由于碰撞点移动速度大于流动限(见图 4), 界面金属表现为湍流特性[14], 所以碰撞点处强烈的塑性变形和湍流运动使焊接界面实现了波形结合[19]。

|

图 6 SUS304/Q235爆炸焊接界面金相组织图 Fig.6 Metallographs at the interfaces of SUS304/Q235 explosive clad plates |

由图 6a和图 6b可以看出, 第一组实验结合界面呈规则的正弦波形, 而第二组实验呈现不规则的波形结合, 波长和波高随机变化。产生这种现象的原因主要是第二组实验采用的是普通乳化炸药, 其具有胶粘性, 在装药时容易造成密度不均以及厚度不一致, 这使得不同位置处复板和基板碰撞过程中产生的塑性变形大小不一致, 从而导致了不规则的波形; 而第一组实验采用的是蜂窝结构炸药, 其装药密度和装药厚度得到了精确的控制, 这使得复板和基板之间的撞击压力相对一致。因此, 蜂窝结构炸药的使用将有利于形成更高质量的结合界面。

图 6c和图 6d分别为第一组实验和第二组实验界面波形的放大图, 第一组实验波长约为615 μm, 波高为180 μm(图 6c), 而第二组实验波长为483 μm, 波高为137 μm(图 6d), 这在爆炸焊接中均属于大波状结合[20], 表明其具有较高的结合强度。而第二组实验的波长和波高均小于第一组实验, 一方面第一组实验计算的碰撞速度略高于第二组实验, 另一方面第一组实验所用炸药为蜂窝结构炸药, 在降低了边界稀疏波影响的同时铝箔还与爆轰产物参与二次反应提高了炸药的做功能力, 所以第一组实验复板的碰撞速度会明显高于第二组实验, 产生的塑形变形也更大, 所以获得了更大的波形结合界面, 这与文献[21]中结论一致。

5 结论(1) 运用35 mm厚的水泥板作为覆盖板, 采用蜂窝结构装药, 相比于传统爆炸焊接技术, 在获得同样的复板碰撞速度情况下, 炸药使用量减少了50%, 炸药的能量利用率大大提高。此外, 由于传入空气中的冲击波能量减少, 有利于降低噪音污染。

(2) 蜂窝铝结构乳化炸药保证了装药密度的均匀性以及装药高度的一致性, 有利于爆炸焊接中获得更高质量的结合界面。

(3) 理论计算表明, 相同药量下, 覆盖板的使用可以明显提高复板的碰撞速度, 并且复板与炸药的质量比越大, 这种提升效果越显著。此外, 复板的碰撞速度还随着覆盖板与炸药质量比的增加而增大, 但增加率逐渐降低。所以综合考虑经济效益和炸药能量利用率, 建议覆盖板与炸药质量比的最佳取值为3~7。

(4) 理论计算了SUS304/Q235的爆炸焊接窗口和复板的碰撞速度, 计算结果表明:两组实验均处于可焊性窗口以内, 故焊接窗口预测焊接面将形成带有波形的冶金结合界面, 实验和预测结果吻合良好。

| [1] |

Borchers C, Lenz M, Deutges M, et al. Microstructure and mechanical properties of medium-carbon steel bonded on low-carbon steel by explosive welding[J].

Materials & Design, 2016, 89(8): 369-376. |

| [2] |

郑远谋.

爆炸焊接和爆炸复合材料的原理及应用[M]. 长沙: 中南大学出版社, 2007.

ZHENG Yuan-mou. Explosive Welding and Metallic Composite and the Engineering Application[M]. Changsha: Central South University Press, 2007. |

| [3] |

Findik F. Recent developments in explosive welding[J].

Materials & Design, 2011, 32(3): 1081-1093. |

| [4] |

史长根, 尤峻. 双立式爆炸焊接新方法[J].

爆破器材, 2008, 37(3): 28-30. SHI Chang-gen, YOU Jun. New technology of double vertical explosive welding[J]. Explosive Materials, 2008, 37(3): 28-30. |

| [5] |

缪广红, 马宏昊, 沈兆武, 等. 蜂窝结构炸药及其应用[J].

含能材料, 2014(5): 693-697. MIAO Guang-hong, MA Hong-hao, Shen Zhao-wu. Explosive with structure of honeycomb and its application[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2014(5): 693-697. |

| [6] |

史长根, 汪育, 徐宏. 双立爆炸焊接及防护装置数值模拟和试验[J].

焊接学报, 2012, 33(3): 109-112. SHI Chang-gen, WANG Yu, XU Hong. Numerical simulation and experimental research of double vertical explosive welding and its safeguard[J]. Transactions of the China Welding Institution, 2012, 33(3): 109-112. |

| [7] |

Gurney R W. The initial velocities of fragments from bombs, shells, and grenades[R]. Technical Report A407982. Aberdeen, MD: Ballistic Research Labortory; September 1943.

|

| [8] |

Athar M M H, Tolaminejad B. Weldability window and the effect of interface morphology on the properties of Al/Cu/Al laminated composites fabricated by explosive welding[J].

Materials & Design, 2015, 86: 516-525. |

| [9] |

Lysak V I, Kuzmin S V. Lower boundary in metal explosive welding evolution of ideas[J].

Journal of Materials Processing Technology, 2012, 212(1): 150-156. DOI:10.1016/j.jmatprotec.2011.08.017 |

| [10] |

Stivers S W, Wittman R H. Computer selection of the optimum explosive loading and welding geometry[C]//5th International Conference on High Energy Rate Fabrication, 1975: 1-16.

|

| [11] |

Blazynski T Z.

Explosive Welding Forming and Compaction[M]. London: Application Science Publishers Ltd, 1983.

|

| [12] |

Wittman R H. The influence of collision parameters on the strength and microstructure of an explosion welded aluminum alloy[C]//Proceedings of the Second International Symposium on the Use of Explosive Energy in Manufacturing, Marianskie Lazni, Czechoslovakia: 153-168.

|

| [13] |

Ribeiro J B, Mendes R, Loureiro A. Review of the weldability window concept and equations for explosive welding[J].

Journal of Physics: Conference Series, 2014(38): 52038-52075. |

| [14] |

Cowan G R, Bergmann O R, Holtzman A H. Mechanism of bond zone wave formation in explosion-clad metals[J].

Metallurgical and Materials Transactions B, 1971, 2(11): 3145-3155. DOI:10.1007/BF02814967 |

| [15] |

Walsh J M, Shreffler R G, Willig F J. Limiting conditions for jet formation in high velocity collisions[J].

Journal of Applied Physics, 1953, 24(3): 349-359. DOI:10.1063/1.1721278 |

| [16] |

Zukas J A, Walters W P. Explosive effects and applications[J].

International Journal of Impact Engineering, 1998(5): 417 |

| [17] |

Koch A, Arnold N, Estermann M. A simple relation between the detonation velocity of an explosive and its Gurney energy[J].

Propellants, Explosives, Pyrotechnics, 2002, 27(6): 365-368. DOI:10.1002/prep.200290007 |

| [18] |

Hokamoto K, Izuma T, Fujita M. New explosive welding technique to weld[J].

Metall Trans, 1993, 24(10): 2289-2297. DOI:10.1007/BF02648602 |

| [19] |

Mendes R, Ribeiro J B, Loureiro A. Effect of explosive characteristics on the explosive welding of stainless steel to carbon steel in cylindrical configuration[J].

Materials & Design, 2013, 51(51): 182-192. |

| [20] |

王耀华.

金属板材爆炸焊接研究与实践[M]. 北京: 国防工业出版社, 2007: 31-38.

Wang Yao-hua. Research and practice of explosive welding of metal plates[M]. Beijing: National Defense Industry Press, 2007: 31-38. |

| [21] |

Zamani E, Liaghat G H. Explosive welding of stainless steel-carbon steel coaxial pipes[J].

Journal of Materials Science, 2012, 47(2): 685-695. DOI:10.1007/s10853-011-5841-9 |

The new explosive cladding setup, aluminum honeycomb emulsion explosive tamped by a cover plate on the upper end of the explosive, were presented.The study can improve the energy utilization ratio of explosives for explosive welding.