铝-聚四氟乙烯(Al-PTFE)是一种典型的反应材料(reactive materials, RM), 具有能量密度高、稳定性强、机械性能好、较易制备的特性, 在冲击作用下可发生剧烈化学反应生成新的物质并释放大量热量, 又称为冲击引发反应的含能材料[1-3]。在军事应用上, 可将其制成具有撞击-反应二次毁伤作用的战斗部壳体, 大幅提高毁伤效应, 也可用于防空、反导、破障及火箭推进系统等领域[4], 因此具有极大的应用价值与发展前景, 是近几年含能材料领域新兴的研究热点。

Al-PTFE反应材料既是复合材料又是含能材料, 因此其研究着重于两个方面:一是材料的力学性能研究, 描述材料在不同应变率条件下的变形、屈服和破坏过程, 确定材料在不同应用环境下的本构关系、断裂特性和抗疲劳性等; 二是材料的反应特性研究, 描述材料在不同应变率载荷下的反应过程, 确定材料在不同应用环境下的抗过载能力、反应阈值和能量释放率等, 建立反应机理模型[5]。目前, 国内外学者主要是对Al-PTFE在不同影响因素下的工程应变及加入不同填充剂后的性能变化情况开展实验研究[6-7]。徐松林等[8]研究了Al含量和应变率对Al-PTFE力学性能及反应特性的影响, 乔良等[9]研究了粒径级配关系对Al/W/PTFE材料强度的影响, Osborne等[10]研究了Al粒径对Al-PTFE热分解过程的影响性, 冯彬等[11-13]发现在准静态压缩下, 经过特殊热处理的Al-PTFE能够发生剧烈反应。结果表明, Al-PTFE作为复合材料, 原材料特性的细微差异会对材料的力学性能及反应特性产生不同程度影响。

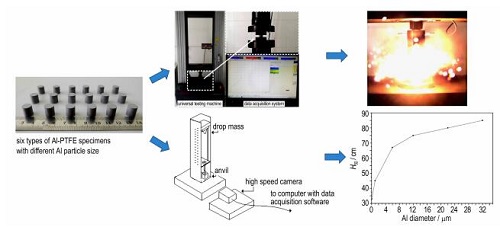

因此, 对Al-PTFE材料进行安全性评估时, 需考虑准静压条件下Al粒径对材料力学性能及反应特性的影响; 而材料在生产、加工、运输和储存过程中易受到撞击作用, 所以其撞击感度研究也极为重要。本研究通过准静态压缩实验和落锤撞击实验, 得到不同Al粒径试件的应力应变曲线及撞击感度数据, 研究了Al粒径对Al-PTFE准静态压缩力学性能和落锤撞击感度的影响, 并将其与观察到的反应现象进行关联分析。

2 实验部分 2.1 试件制备材料: Al粉(平均粒径50 nm、1~2 μm、6~7 μm、12~14 μm、22~24 μm、32~34 μm, 湖南金天铝业高科技股份有限公司); PTFE(平均粒径25 μm, 纯度>99.5%, 上海三爱富新材料股份有限公司)。Al和PTFE在试件中的质量分数按照化学平衡比(26%/74%)进行配比, 保证材料能够完全反应。实验试件共制备6组, 按照Al粉粒径从小到大顺序分别标号为1#~6#。

制备过程:将称取好的原料置于适量乙醇溶液中, 机械搅拌20 min后放至真空烘箱中干燥烘干, 将干燥后的粉末材料置于压制模具内, 使用FLS30T液压机将粉末在300 MPa压力下压制成型, 最后将试件置于真空炉内进行烧结, 设定烧结温度360 ℃, 升温速率90 ℃·h-1, 降温速率50 ℃·h-1, 烧结后得到用于准静态压缩实验(尺寸为Φ10 mm×10 mm)和落锤撞击实验(尺寸为Φ10 mm×3 mm)的圆柱形试件。

2.2 实验过程使用CMT5105微机控制电子万能试验机对所制试件进行压缩速率为6 mm·min-1的准静态压缩实验, 对应应变率为10-2 s-1。万能试验机最大加载力为100 kN, 环境温度为28 ℃。对每一类试件进行三次重复性实验, 以验证实验的一致性, 并记录每个试件的应力应变数据。

参照GJB772A-1997方法601.2特性落高法测试试件撞击感度。落锤质量为10 kg, 量程为0~156 cm, 最大输出能量为152.9 J, 应变率为0 ~200 s-1, 环境温度为21 ℃。将试件置于落锤仪底座上, 落锤释放后经自由落体与试件撞击, 通过观测试件是否发生反应, 得到试件50%发火概率时的特性落高值H50, 从而对试件的撞击感度做出评判。为了更加精确地观察判断试件的发火情况, 使用高速摄影仪观察并记录试件在准静态压缩实验和落锤撞击实验中的反应现象。

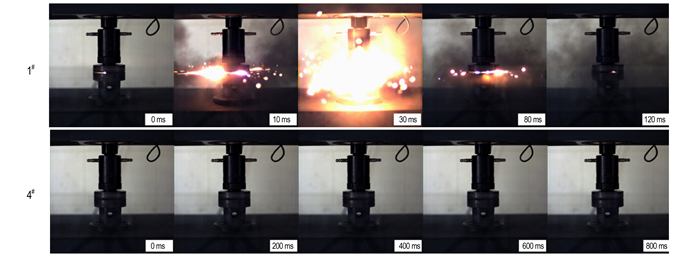

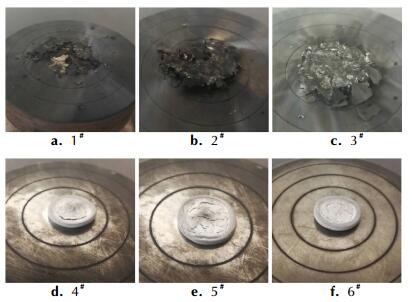

3 结果与讨论 3.1 准静态压缩实验结果及分析通过高速摄影仪观察记录, 试件反应状态及反应时间见表 1。由表 1可见, 1#、2#和3#试件在准静态压缩下发生反应, 其中1#试件为完全反应, 反应最为剧烈, 且反应时间最短(100~150 ms), 3#试件反应时间最长(1400~1800 ms), 图 1对比展示了1#和4#试件的实验结果。6类试件准静态压缩后状态如图 2所示, 由图 2可见, 在10-2 s-1应变率下, 发生反应的试件(1#、2#、3#)均会形成周向张开型裂纹, 而未反应试件(4#、5#、6#)因内部发育型裂纹的形成导致试件失效, 并未形成周向张开型裂纹。

| 表 1 准静态压缩下6类试件反应状态及反应时间 Tab.1 The reaction state and reaction time of six types of specimens under quasi-static compression |

|

图 1 1#和4#试件准静态压缩实验结果 Fig.1 Experimental results of specimens 1# and 4# under quasi-static compression |

|

图 2 准静态压缩后1#~6#试件的状态 Fig.2 The states of specimens 1#-6# after quasi-static compression |

1#试件中Al颗粒具有最大的比表面积(表 2), 在相同质量情况下颗粒间的接触面积相应最大, 从而增大了准静态压缩过程中粒子间的摩擦面积, 因此放出更多的热量, 促使1#试件更易发生反应且反应更为迅速。

| 表 2 6类试件中Al颗粒的比表面积 Tab.2 Specific surface area of Al particles in six types of specimens |

6类试件的真实应力应变曲线如图 3所示, 其中图 3a为对3#试件进行三次重复性实验得到的真实应力应变曲线, 图 3b为6类试件准静态压缩真实应力应变曲线。从图 3a可以看出, 对3#试件进行三次实验所得的应力应变曲线吻合度较高, 说明实验的一致性较好。从图 3b可以看出, 材料压缩应力应变曲线的整体形状受粒径的影响很大, 且影响主要体现在应变硬化阶段。材料压缩力学性能与Al粒径的关系如图 4所示。从图 4可以看出, 随着Al粒径增大, 试件屈服强度和应变硬化模量等表示材料强度的参数随之降低, 当Al粒径从0.05 μm增大到32 μm时, 试件屈服强度从22.7 MPa降低至13.6 MPa, 应变硬化模量(应变硬化阶段曲线的切线斜率)从33.3 MPa下降至25.0 MPa; 试件韧性(应力应变曲线下方面积)随Al粒径增大先增后减, 在6~7 μm处最大, 所对应韧性为115.39 MJ·m-3。

|

图 3 试件真实应力应变曲线 Fig.3 True stress-strain curves of six specimens |

|

图 4 Al粒径对试件力学性能参数的影响 Fig.4 Effect of Al particle size on the mechanical properties of six specimens |

试件强度随Al粒径增大而减小这一现象可解释为: (1)金属颗粒在材料受压时会形成能够传递和承载应力的力链(force chain), 在压缩过程中, 力链会经历生成、破坏和再生三个过程[14], 粒径越小的金属颗粒其力链再生能力越强, 相应能够承载应力的能力就越强, 因此材料的抗压强度越高; (2)粒径越小意味着颗粒间的界面接触面积越大, 进而界面间粘结力越强, 导致材料强度提高。

试件韧性表示试件在失效前单位体积所吸收的能量, 表征试件抵抗断裂的能力。对比不同试件力学性能参数变化, 分析试件准静态压缩实验中的反应现象, 可得到如下结论:一方面, 对于准静态压缩下能够发生反应的1#试件, 虽然其韧性最差, 但由于其强度最高, 试件在准静态压缩下更易于形成周向张开型裂纹, 并在裂纹尖端产生局部热点, 从而激发试件反应。2#和3#试件也形成了周向张开型裂纹, 试件发生活化反应。另一方面, 对于准静态压缩下未能发生反应的4#、5#和6#试件, 虽然其韧性明显优于1#试件, 但由于其强度较低, 在试件吸收能量尚未足以激发材料反应之前, 试件内部便出现发育型裂纹, 该裂纹不能产生激发活化反应的局部热点, 因此试件未能发生活化反应。

3.2 落锤撞击实验结果及分析6类试件落锤撞击实验特性落高H50测试结果见表 3。由表 3可知, 6类试件在落锤撞击下均会发生反应, 其中1#试件特性落高最小, 6#试件特性落高最大, 可见, 试件特性落高随Al粒径增大而增大, 即撞击感度随Al粒径增大而减小, 且粒径小于10 μm时(1#, 2#, 3#), 该变化趋势较为显著, 粒径大于10 μm时(4#, 5#, 6#), 变化趋于平缓。同时, 通过对比准静态压缩下4#、5#和6#试件均未发生反应的现象, 可推论不同应变率下试件会呈现出不同的力学性能及反应特性, 即存在应变率效应。

| 表 3 6类试件落锤撞击实验特性落高实测值 Tab.3 Measured values of the characteristic drop height H50 of drop hammer test for six types of specimens |

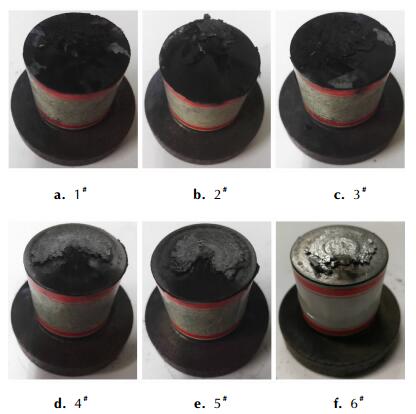

图 5为落锤从特性落高处下落撞击后的试件状态, 撞击反应过程如图 6所示。从图 5和图 6可以看出, 当落锤下落高度为特性落高时, 1#、2#和3#试件在落锤撞击后发生较为剧烈的放热反应, 观察试件撞击后的状态(图 5a、图 5b、图 5c)可知, 试件为完全反应。相比之下, 4#、5#和6#试件在落锤撞击后的反应现象并不剧烈, 6#试件在落锤撞击后仅出现一丝微弱火光, 反应即终止。分析试件撞击后的状态(图 5d、图 5e、图 5f)可知, 试件为部分反应。在0~102 s-1应变率下, 试件发生反应的部位为周向的张开型裂纹, 同准静态压缩实验中的反应现象一致。

|

图 5 1#~6#试件落锤撞击后的状态 Fig.5 The states of specimens 1#-6# after drop hammer impact |

|

图 6 落锤于特性落高处下落撞击试件的反应过程 Fig.6 The reaction process of drop hammer impact specimen falling from characteristic drop height H50 |

从实验结果分析, 试件撞击感度对Al粒径敏感, 说明其反应机理具有明显的热扩散反应特征, 即氧化剂与还原剂通过扩散效应由反应界面向周围传播[15-16], Al颗粒比表面积随粒径增大而减小, 粒子间扩散距离缩短, 摩擦面积增大, 使材料反应活性增大。此外, Al粒径为微米级时, 试件特性落高值随粒径呈线性变化, Al粒径为纳米级时却明显偏离这一趋势, 该现象的产生同样是由于PIR反应对Al-PTFE反应起促进作用, 降低了反应所需的激发能。

4 结论(1) 准静态压缩实验中, Al粒径大于10 μm的Al-PTFE试件未发生反应, Al粒径小于10 μm试件发生反应, 且因存在表面效应, 试件反应剧烈程度与反应速率随粒径增大而减小。

(2) 落锤撞击实验中, 6类试件在落锤撞击下均发生反应。数据表明, 随Al粒径增大, Al-PTFE试件特性落高值随之增大, 即试件撞击感度随Al粒径增大而降低, 且粒径小于10 μm时, 该变化趋势较为显著, 粒径大于10 μm时, 该变化趋于平缓。

(3) 因存在应变率效应, Al-PTFE试件在不同应变率下呈现出不同的力学性能及反应特性。在较低应变率(10-2~102 s-1)范围内, 形成周向张开型裂纹是Al-PTFE材料发生活化反应的必要条件。随着Al粒径增大, 试件越不易形成周向张开型裂纹, 反应更难被激发。

| [1] |

Michael T R, Daniel W D, James R H, et al. Reactive material enhanced projectiles and related methods: United States, 20060011086[P]. 2006.

|

| [2] |

Mock, W, Holt W H. Impact Initiation of Rods of Pressed Polytetrafluoroethylene (PTFE) and Aluminum Powders[C]//American Institute of Physics, 2006: 1097-1100.

|

| [3] |

Wang H, Zheng Y, Yu Q, et al. Impact-induced initiation and energy release behavior of reactive materials[J].

Journal of Applied Physics, 2011, 110(7): 239 |

| [4] |

Hunt E M, Pantoya M L. Impact sensitivity of intermetallic nanocomposites: A study on compositional and bulk density[J].

Intermetallics, 2010, 18(8): 1612-1616. DOI:10.1016/j.intermet.2010.04.015 |

| [5] |

Willis M J, Drotar J T. Effect of aluminum particle size on the impact initiation of pressed PTFE/Al composite rods[C]//Conference of the American Physical Society Topical Group on Shock Compression of Condensed Matter. American Institute of Physics, 2007: 971-974.

|

| [6] |

Herbold E, Cai J, Benson D, et al. Simulation of particle size effect on dynamic properties and fracture of PTFE-W-Al composites[C]//American Institute of Physics, 2007: 785-788.

|

| [7] |

Bogdan, ZYGMUNT. Explosive properties of the Mg-Al/PTFE composition[J].

Chinese Journal of Energetic Materials(Hanneng Cailiao), 2007, 15(6): 592-596. |

| [8] |

徐松林, 阳世清, 赵鹏铎, 等. PTFE/Al含能复合材料的压缩行为研究[J].

力学学报, 2009, 41(5): 708-712. XU Song-lin, YANG Shi-qing, ZHAO Peng-duo, et al. The Study on the compressive behavior of PTFE/Al energetic composite[J]. Chinese Journal of Theoretical and Applied Mechanics, 2009, 41(5): 708-712. DOI:10.6052/0459-1879-2009-5-2009-253 |

| [9] |

乔良, 涂建, 赵利军, 等. Al/W/PTFE粒径级配关系对材料强度影响的实验研究[J].

兵器材料科学与工程, 2014, 37(6): 17-21. QIAO Liang, TU Jian, ZHAO Li-jun, et al. Influence of particle size grading on strength of Al/W/PTFE composite[J]. Ordnance Material Science and Engineering, 2014, 37(6): 17-21. |

| [10] |

Osborne D T, Pantoya M L. Effect of Al particle size on the thermal degradation of Al/Teflon mixtures[J].

Combustion Science & Technology, 2007, 179(8): 1467-1480. |

| [11] |

冯彬, 方向, 李裕春, 等. 10-2 s-1压缩应变率下Al-Teflon的反应现象[J].

含能材料, 2016, 24(06): 599-603. FENG Bin, FANG Xiang, LI Yu-chun, et al. Reaction of Al-Teflon under 10-2 s-1 compression strain rate[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2016, 24(6): 599-603. DOI:10.11943/j.issn.1006-9941.2016.06.015 |

| [12] |

Feng B, Li Y C, Wu S Z, et al. A crack-induced initiation mechanism of Al-PTFE under quasi-static compression and the investigation of influencing factors[J].

Materials & Design, 2016, 108(15): 411-417. |

| [13] |

Feng B, Fang X, Li Y C, et al. An initiation phenomenon of Al-PTFE under quasi-static compression[J].

Chemical Physics Letters, 2015, 637(16): 38-41. |

| [14] |

Herbold E B, Nesterenko V F, Benson D J, et al. Particle size effect on strength, failure, and shock behavior in polytetrafluoroethylene-Al-W granular composite materials[J].

Journal of Applied Physics, 2008, 104(10): 103903-1. DOI:10.1063/1.3000631 |

| [15] |

Chowdhury S, Sullivan K, Piekiel N, et al. Diffusive vs explosive reaction at the nanoscale[J].

Journal of Physical Chemistry C, 2010, 114(20): 9191-9195. DOI:10.1021/jp906613p |

| [16] |

Rai A, Park K, Zhou L, et al. Understanding the mechanism of aluminium nanoparticle oxidation[J].

Combustion Theory & Modelling, 2006, 10(5): 843-859. |

Six types of Al-PTFE reactive material specimens with different Al particle size were prepared by molding sintering method and were comparatively tested by universal testing machine and drop hammer machine, and observed by high-speed photography instrument. The stress-strain curves and impact sensitivity data of different specimens were obtained, and the effect of Al particle size on the quasi-static compression mechanical properties and impact sensitivity of Al-PTFE was analyzed.