2. 内蒙动力机械研究所,内蒙古 呼和浩特 010000

2. The Dynamical & Mechanical Institute of Inner Mongolia, Hohhot 010000, China

固体发动机中的复合推进剂是以粘合剂为母体、固体颗粒填充的高分子复合含能材料。对于垂直弹射、空中点火的舰载导弹固体发动机,若其点火失败,导弹跌落至舰船,跌落瞬间的剧烈撞击有可能引发推进剂的起爆,给舰船和人员带来巨大的威胁。

为研究固体火箭发动机撞击安全性,王永杰[1]等对发动机径向撞击靶板过程进行了数值模拟,分析了不同撞击速度下发动机中推进剂装药的反应情况。结果表明,发动机径向撞击靶板爆炸的临界速度范围为150~200 m·s-1,此时的推进剂药柱内部应力峰值最大可达到30 GPa,但作用时间极短,低强度多次撞击过程中推进剂会发生延迟爆轰情况;李广武[2]等利用火箭撬对高能发动机进行了跌落撞击模拟试验,并利用ANSYS/LS-DYNA软件对撞击过程进行了非线性动力学模拟,最终给出了高能发动机径向撞击靶板不发生爆炸和燃烧的临界速度为60 m·s-1,相当于跌落高度为184 m,碰撞瞬间应力峰值约为0.6 GPa;纵春黎[3]等通过数值模拟和试验测试两种手段对高能推进剂的冲击起爆过程进行了研究,测试结果与计算结果均认为冲击起爆速度阈值为200~250 m·s-1。多数专家学者研究了固体发动机垂直或者水平条件下的冲击响应,但这仅仅是一种理想状态下的假设,实际工况下,发动机若发生碰撞,其轴线与碰撞面的夹角可以为任意角度。不同角度的碰撞下发动机危险部位有何变化,以及对发动的机安全性有何影响,针对这方面的研究亟待开展。

针对某型舰载导弹固体发动机垂直冷弹射、空中点火失败这一可能发生的状况,本研究对固体发动机跌落至甲板的碰撞过程进行模拟,分析不同跌落角度下固体发动机跌落姿态及发动机的应力、应变等情况,旨在找到发动机跌落的危险部位以及不同跌落角度对发动机安全性的影响,判断跌落的安全性,并通过真实发动机的跌落试验对有限元计算进行验证。

2 模型建立及初始条件 2.1 材料属性发动机的壳体材料为钢;衬层是橡胶材料;装药是固体推进剂,为粘弹性材料;喷管为铸铝。材料的主要属性如表 1所示。

| 表 1 材料属性 Table1 Material property |

由于发动机的跌落碰撞过程,其装药和壳体变形大而快,属于中高应变率范畴,而发动机装药为粘弹性材料,其弹性模量在不同的应变率下会有所不同,故采取文献[4]的推进剂压缩加载非线性粘弹性本构模型。

| $ \begin{array}{l} \sigma \left( t \right) = g\left( T \right)\{ {A_1}\varepsilon + {A_2}{\varepsilon ^2} + {A_3}{\varepsilon ^3} + {A_4}\dot \varepsilon \left[ {\exp \left( { - \frac{\varepsilon }{{\dot \varepsilon {A_5}}}} \right)} \right] + \\ \;\;\;\;\;\;\;{A_6}\dot \varepsilon \left[ {1 - \exp \left( { - \frac{\varepsilon }{{\dot \varepsilon {A_7}}}} \right)} \right] + {A_8}\dot \varepsilon \left[ {1 - \exp \left( { - \frac{\varepsilon }{{\dot \varepsilon {A_9}}}} \right)} \right]\} \end{array} $ | (1) |

| $ g\left( T \right) = 33.296\exp \left[ { - \left( {T/70.851} \right)} \right] - 0.248 $ | (2) |

式中,ε为推进剂的应变,%;

| 表 2 构成模型的拟合参数[4] Table2 Fitting parameters of constitutive model |

故表 1中的E(ε)可以用式(3)表示。

| $ \begin{array}{l} E(\varepsilon ) = 0.247\{ 33.71\varepsilon - 0.0349{\varepsilon ^2} - 0.388{\varepsilon ^{3}} + \\ \;\;\;\;\;\;\;\;\;\;\;0.0403\dot \varepsilon [1 - {\rm{exp}}( - 10\varepsilon /\dot \varepsilon {\rm{ }})] + \\ \;\;\;\;\;\;\;\;\;\;\;0.538\dot \varepsilon {\rm{ }}[1 - {\rm{exp}}( - {10^2}\varepsilon /\dot \varepsilon {\rm{ }}] + \\ \;\;\;\;\;\;\;\;\;\;\;1.435\dot \varepsilon {\rm{ }}[1 - {\rm{exp}}( - {10^3}\varepsilon /\dot \varepsilon {\rm{ }})]\} \end{array} $ | (3) |

式中,ε为推进剂的应变,

根据某型固体发动机尺寸,应用ANSYS/LS-DYNA软件建立发动机的三维模型,采用cm-g-μs单位制。将发动机简化为壳体、衬层、装药、尾喷管、尾罩等几部分。由于发动机跌落模型具有平面对称性,所以建立了二分之一模型,如图 1所示。

|

图 1 固体发动机模型 Fig .1 Model of solid motor |

考虑冲击起爆过程涉及的压力远远低于正常炸药的爆轰,因此选择推进剂的点火——增长反应模型[5-6](也称Lee-Tarver模型)作为可能起爆的各种组分的反应速率方程,点火增长模型反应率函数形式[7]:

| $ \begin{array}{l} \frac{{{\rm{d}}F}}{{{\rm{d}}t}} = I{(1 - F)^b}{(\frac{\rho }{{{\rho _0}}} - 1 - a)^x} + {G_1}{(1{\rm{ }} - F)^c}{F^{\rm{d}}}{P^y} + \\ \;\;\;\;\;\;\;\;{G_2}{(1{\rm{ }} - F)^e}{F^g}{P^z} \end{array} $ | (4) |

式中,F是反应度,数值为0~1,t是时间,s;ρ是密度,kg·m-3;ρ0是初始密度,kg·m-3;p是压力,Pa;I、G1、G2、a、b、x、c、d、y、e、g和z是常数,其中a是临界压缩度,用来限定点火界限。计算中采用的复合推进剂点火增长模型参数[8]如表 3所示。

2.4 初始条件壳体、衬层、装药以及尾罩之间的接触定义为粘接,其余的各个接触面间定义为自动接触。发动机模型采用稳定度较高的扫略网格划分,网格数量约为22万个。

发动机跌落接触的为甲板,且认为甲板固定不动(Y轴方向位移为0)。已知发动机高度(37.5 m),按自由落体可估算出其跌落到钢板时的速度(27.1 m·s-1)。为缩短有限元计算的时间,可直接赋予发动机初速度,即发动机尾部接触钢板时为初始0时刻,初速度为27.1 m · s-1,重力加速度为9.8 m · s-2。计算分析发动机轴线方向与甲板夹角为43°、48°、53°、58°、63°、68°、73°、78°、83°及90°这10种跌落情况。

3 计算结果分析 3.1 跌落姿态分析通过对发动机10种不同跌落角度的有限元分析计算,可以大致将其跌落姿态分为两种:

第一种是当发动机以43°、48°、53°、58°、63°这5种角度跌落时,尾部首先着地,然后尾部弹起,紧接着头部着地,最后整个发动机弹起,48°跌落过程如图 2所示。

|

图 2 发动机48°跌落过程 Fig .2 Drop process of motor at 48° |

第二种是当发动机以68°、73°、78°、83°、90°这5种角度跌落时,尾部撞击钢板变形后弹起,而头部短时间内与钢板无接触,如图 3所示。

|

图 3 发动机78°跌落过程 Fig .3 Drop process of motor at 78° |

两种跌落姿态最大的不同之处在于头部是否会在短时间内触地,若触地则还需分析头部的安全性,否则仅考虑尾部的碰撞分析即可。

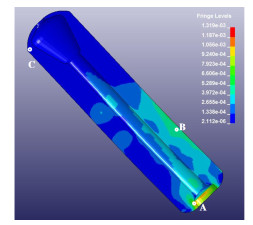

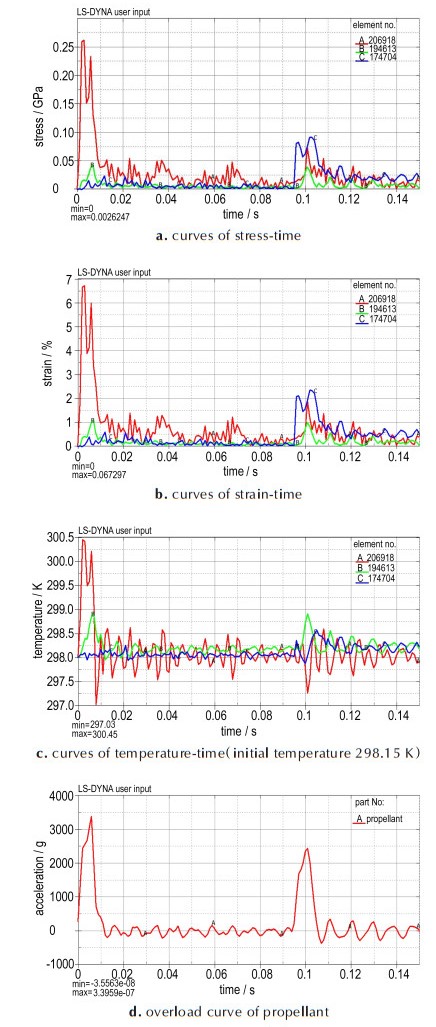

3.2 装药应力、应变、温度及过载分析选取发动机装药48°跌落碰撞0.007 s时刻的Mises应力云图如图 4所示。开始碰撞瞬间,装药尾部靠近喉部的A点产生应力集中,随后在装药的外侧面中部靠下位置(B点)产生较大的剪切应力,最后装药的头部着地,前顶盖C点位置产生较大应力集中,故取A、B、C三点具体分析应力、应变及温度等的变化情况。如图 5所示。

|

图 4 装药模型关键位置取点示意图 Fig .4 Point drawing of key position from charge model |

|

图 5 48°跌落数值分析曲线 Fig .5 Numerical analysis curves of 48° drop |

由图 5可知,在尾部碰撞的瞬间(0~0.01 s),装药A点受到最大的应力可达到0.262 GPa,应变达到6.7%,温度上升2.5 K,过载为3395 g,B点的应力为0.04 GPa,应变1%,其余位置变化不明显。

在头部碰撞过程(0.09~0.11 s),头部C点位置应力达到0.09 GPa,应变2.4%,温升不明显。

可以认为跌落过程尾部较为危险,A、B、C处应力应变均较大,可能发生破坏,但温升均不明显,不会发生燃烧甚至更为剧烈的反应。

(3)不同跌落角度分析对比

整理不同跌落角度各个关键点位置应力、应变以及温度的数据,可以得到表 4。

| 表 4 不同跌落角度数据对比 Table4 Comparison of caulated data at different drop angle |

由表 4可知,发动机跌落过程中,应力最大的位置为A点,且在78°跌落时,A点的应力值最大,达到了0.586 GPa;装药应变最大的情况发生在78°跌落的A点,应变值为15%;从推进剂的应力或者应变失效的角度考虑,78°为发动机跌落的相对危险角度。

装药的温度变化均不明显,温升均在5 K以内;过载在90°跌落时最大,为10954 g,其余角度跌落的过载都有数千g。

4 发动机跌落试验现象分析为测试发动机的跌落安全性,对某型固体发动机进行了一次高度37.5 m、角度48°的跌落试验。该试验中,在发动机喷管喉径位置(A点)以及前顶盖位置(C点)放置两个温度传感器;在壳体筒段外壁面、前裙根部、后裙根部以及药柱内孔前后端面等5处放置量程为30000 με(3%)的应变传感器;在发动机不同位置上安置加速度传感器。

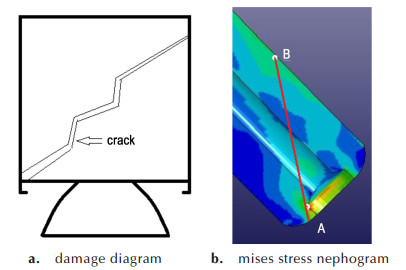

跌落试验后对发动机进行了表观检查,发动机壳体头部环向断裂;发动机Ⅱ象限线壳体距后裙端面1000 mm沿45°向尾部方向断裂,内部药柱裸露,并出现断裂现象,但发动机未发生着火和爆炸现象。发动机尾部破坏的示意图如图 6a所示。

|

图 6 在高度37.5 m,角度48°跌落试验发动机破坏图 Fig .6 Experimeral damage pictures of motor at 37.5 m and 48° drop |

发动机尾部断裂的方向近似为图 6b(图 6b为图 4的局部放大图)中A、B两点的连线方向,而且有限元计算结果显示A、B两处在跌落过程产生很大的应力集中。分析其原因,由于发动机尾部首先着地,尾部喷管与壳体首先产生了失效破坏,装药A点附近发生很大的应力集中(其应力达到了262 MPa,应变达到了6.7%),高速冲击下的推进剂产生了大变形的断裂破坏,随后由于装药受到高过载以及剪切力的综合作用,断裂沿着A、B连线方向继续扩展,最终形成了近似45°的尾部断裂。

由于装药的温升很小,温度传感器显示跌落过程装药的温度几乎没有变化;除了壳体筒段外壁面的加速度传感器,其余传感器均超量程,即应变大于3%,发动机的过载最大位置可以达到约5000 g,平均过载约3300 g。

试验数据与有限元分析计算数据对比如表 5所示。通过表 5可以清晰地看到,温升的试验数据与计算结果均很小,装药的应变均超过3%,药柱的平均过载数值相差在3%以内。计算结果和试验结果在数据方面的一致性说明有限元分析计算合理。由此,根据有限元计算结果可以得到结论:在发动机不同角度的跌落过程中,即使考虑发动机头部与甲板的碰撞,装药最危险的位置仍为尾部与甲板碰撞的A点附近,且跌落角度为78°时最为危险。在后续评估固体发动机跌落安全性的研究中,可对该角度下尾部装药着重进行分析。

| 表 5 试验数据与有限元分析计算数据对比 Table5 Comparison of experimental and calculated results |

(1)通过多角度的固体发动机跌落计算可知,装药最危险的位置为发动机尾部与甲板首先发生碰撞的部位,其次为发动机头部,两处应力、应变值均较大,易发生破坏损伤。

(2)计算结果显示发动机轴线方向与甲板呈78°时相对危险,此时装药的最大应力为586 Pa,最大应变为15%,但温升较小仅有4.15 K,不会发生点火等更剧烈的反应。

(3)真实发动机在高度为37.5 m的跌落试验中,头部和尾部出现局部破坏,但未发生着火和爆炸现象,满足固体导弹跌落安全性的要求,且试验得到的数据与有限元分析计算结果相近,验证了计算的合理性。

| [1] |

王永杰, 鲁建英, 陈林泉, 等. 固体火箭发动撞击靶板安全性数值分析[J].

固体火箭技术, 2009, 32(3): 274-283. WANG Yong-jie, LU Jian-ying, CHEN Lin-quan, et al. Numberical analysis for safety of solid rocket motor impacting target[J]. Journal of Solid Rocket Technology, 2009, 32(3): 274-283. DOI:10.3969/j.issn.1006-2793.2009.03.009 |

| [2] |

李广武. 固体火箭发动机撞击与跌落安全性研究[D]. 西安: 西北工业大学, 2005.

LI Guang-wu. Research on impact and drop safety of solid rocket motor[D]. Xi'an: Northwestern Polytechnical University, 2005. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y830267 |

| [3] |

纵春黎, 王宇, 刘凯, 等. 高能固体火箭发动机冲击起爆的数值模拟及实验研究[C]//第5届固体推进剂安全技术研讨会, 丹江, 2015.

ZONG Chun-li, WANG Yu, LIU Kai, et al. Numerical simulation and experimental study on shock initiation of high energy solid rocket motor[C]//The 5th Symposium on Solid Propellant Safety Technology, Danjiang, 2015. |

| [4] |

王哲君, 强洪夫, 王广, 等. 中应变率下HTPB推进剂压缩力学性能和本构模型研究[J].

推进技术, 2016, 34(4): 776-782. WANG Zhe-jun, QIANG Hong-fu, WANG Guang, et al. Mechanical properties and constitutive model for HTPB propellant under intermediate strain rate compression[J]. Journal of Propulsion Technology, 2016, 34(4): 776-782. |

| [5] |

Lee E L, Tarver C M. Phenomenological model of shock initiation in heterogeneous explosive[J].

Phys Fluids, 1980, 23(12): 2362-2372. DOI:10.1063/1.862940 |

| [6] |

Tarver C M, Kury J W, Breithaupt R D. Detonation waves in triaminotrinitrobe-nzene[J].

Han J Appl Phys, 1997, 82(8): 3771-3782. DOI:10.1063/1.365739 |

| [7] |

Nichols Ⅲ A L, Tarver C M. A statistical hot spot reactive flow model for shock initiation and detonation symposium[C]//Albuquerque, NM, 1985.

|

| [8] |

伍俊英, 陈朗, 鲁建英, 等. 高能固体推进剂冲击起爆特征研究[J].

兵工学报, 2008, 29(11): 1315-1319. WU Jun-ying, CHEN Lang, LU Jian-ying, et al. Research on shock initiation of the high energy solid propellants[J]. Acta Armamentarii, 2008, 29(11): 1315-1319. DOI:10.3321/j.issn:1000-1093.2008.11.007 |

The drop process of solid motor at different angle was analyzed. The stress in propellant can reach a few hundreds megapascal. Data information from the drop test of solid rocket motor is similar to the results of finite element analysis. The rationality of the calculation method is verified.