随着弹药对安全性的要求越来越高, 火工品的钝感性能也备受关注, 钝感电火工品的技术指标为发火电流5A/50ms, 安全性1A1W5min, 脚-脚间防静电[1]。钝感火工品的换能元主要包括传统的金属桥丝、桥带、半导体桥, 以及金属膜桥。金属桥膜是21世纪初期伴随微电子机械系统(MEMS)技术发展起来, 主要由基底、金属薄膜有效作用区和导电层三个部分构成。当薄膜横截面积较大时, 其发火与灼热桥丝式作用机理相近, 为热传导机理; 当薄膜横截面积较小时, 其发火与半导体桥作用机理相近, 为微对流作用机理[2]。与桥丝、桥带等相比, 桥膜具有外形可调、一致性高、易于小型化等优点, 可满足多层复合式结构等特殊形状的设计需求; 同时, 因具有点火可靠性高、安全性能好、响应快等特点而受到广泛关注。

美国Vishay公司[3]、微组装技术(MAT)公司[4]、法国国家科学研究中心[5]、新加坡国立大学机电学院[6]和韩国科学技术研究院[7]等机构已开展了金属膜桥的研究。其中, 美国对金属膜桥低能发火的研究较为突出[8], 其他国家主要对其安全性开展了相关研究。我国在金属膜桥研究方面主要以提高安全性的火工元件钝感为主, 研制的金属膜桥所需的发火能量较高, 发火电压最低为34.5 V(恒压)[9]。虽然我国用于加热元件的制膜工艺研究较为成熟, 如大连理工大学研究的Ni-Cr金属薄膜加热器[10], 但火工器件研究与先进的MEMS制造工艺脱离, 不满足钝感电火工品的新要求。为此, 本研究采用磁控溅射、光刻、湿法腐蚀等技术制备了一种特定尺寸的Ni-Cr合金薄膜桥换能元, 测定了其电阻率, 并在此基础上, 设计加工了电阻为1Ω的薄膜换能元。与陶瓷电极塞集成后, 对发火件的安全性、点火性、作用时间等参数进行了测试, 并与半导体桥、钝感Ni-Cr桥带的安全电流、最小全发火电流和作用时间等进行了对比分析, 获得了一种适用于钝感火工品的新型膜桥换能元。

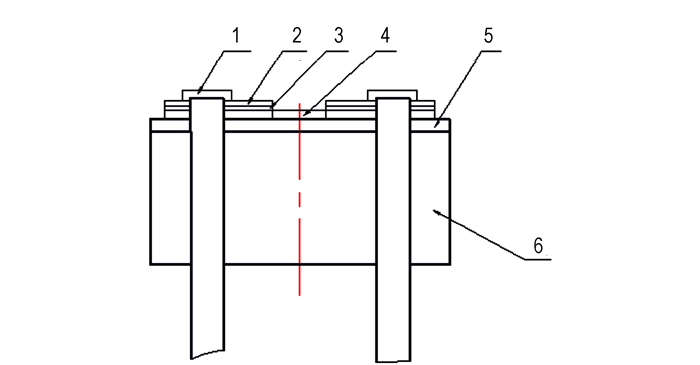

2 实验 2.1 Ni-Cr金属桥膜换能元的制备工艺与条件金属桥膜的结构主要分四层:第一层选用绝缘性好、导热系数高, 能有效提高换能元钝感性能的95%Al2O3陶瓷为基底; 第二层为将电能转换成热能的Ni-Cr(80%Ni、20%Cr)金属桥膜; 第三层为提高Ni-Cr层与焊接层之间的薄膜结合力的过渡层; 第四层为电阻率低、导热性能与环境稳定性好, 起焊接、保护表面和导通作用的焊接层。制备好的Ni-Cr桥膜换能元与陶瓷电极塞进行集成, 集成结构见图 1。

|

图 1 集成金属薄膜换能元的结构示意图 1—引线, 2—焊接层, 3—过渡层, 4— Ni-Cr层, 5—基底, 6—电极塞 Fig.1 Sketch of integrated metal film 1—lead, 2—jointing layer, 3—transition layer, 4—Ni-Cr layer, 5—substrate, 6— header |

Ni-Cr桥膜换能元制备工艺流程为:清洗→溅射Ni-Cr层→溅射过渡层→溅射焊接层→匀胶→光刻→显影→刻蚀→去胶→清洗→匀胶→套刻→显影→刻蚀→去胶→清洗→分离→集成。

本研究利用标准清洗法(丙酮、无水乙醇、去离子水), 在超声波中清洗陶瓷基板后, 将基板放入磁控溅射设备中, 采用三靶共溅, 在真空度为2×10-3 Pa的条件下进行溅射, 选用的惰性气体为Ar气, 流量为80 mL, 溅射电压分别为150, 150, 200 W; 溅射一定时间后, 停止, 换上过渡层的金属靶和焊接层的金属靶, 采用单靶溅射法分别进行薄膜的溅射, 得样品薄膜。

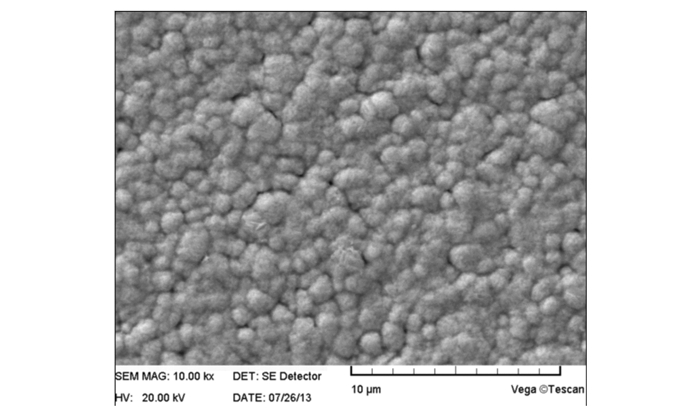

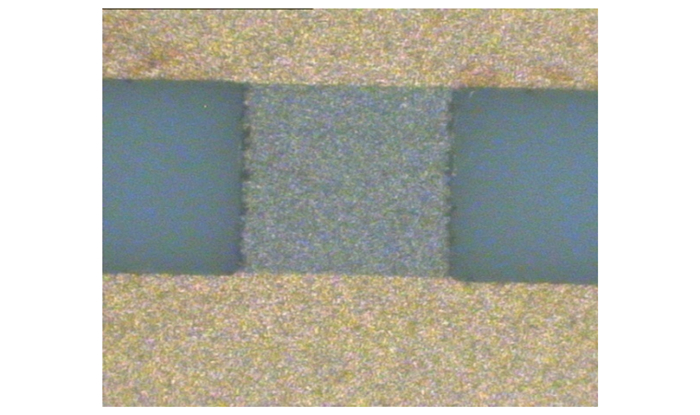

对所得薄膜进行表征, 结果如图 2所示。由图 2可以看出, 溅射的薄膜晶粒颗粒较小, 薄膜的致密性较好。采用胶带剥离法[11], 用3M胶带进行了金属薄膜的结合力试验, 同一区域连续试验5次, 薄膜无脱落。证明薄膜结合力良好。

|

图 2 Ni-Cr桥膜薄膜SEM照片 Fig.2 SEM photograph of the firm obtained by sputtering technology |

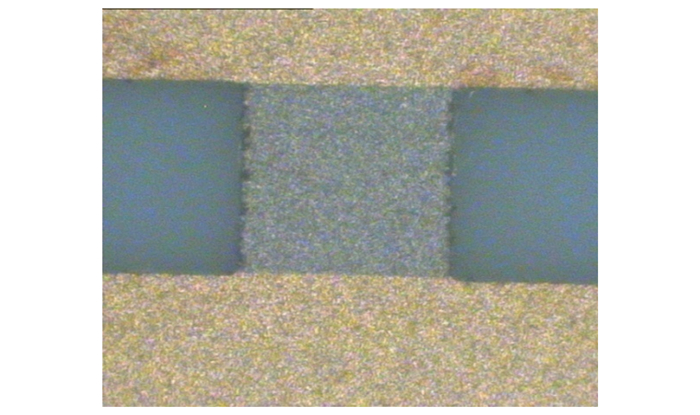

光刻显影后, 采用湿法腐蚀的方法进行焊接层、过渡层和Ni-Cr层的腐蚀试验, 最终形成的金属薄膜桥如图 3所示。

|

图 3 所得金属薄膜桥样品 Fig.3 Photograph of the metal film bridge obtained |

测试温度为(21±3) ℃。按照GJB5309.14-2004[12]进行脚脚间抗静电试验、5 min安全电流试验, 条件:充电电压25000 V, 电容500 pF, 电阻5000 Ω; 按GJB377A/Z-1994感度升降试验方法[13]进行金属桥膜发火感度试验, 测试最大不发火电流和最小全发火电流; 按GJB344-1989[14]进行不同电流条件下的作用时间、开路电阻等测试, 采用光信号和示波器采集。

3 结果与讨论 3.1 Ni-Cr金属桥膜的电阻由于磁控溅射的金属桥膜层以球形晶体沉积在基板上, 其电阻率较金属靶材要大, 在一定厚度、一定桥区条件下, 可通过测量实际电阻, 依据电阻计算公式得到Ni-Cr桥膜的平均电阻率。金属膜桥电阻率为:

| $ \rho = Rs/L = R\left( {WH} \right)/L $ | (1) |

式中, ρ为电阻率, Ω·μm; R为电阻值, Ω; L为长度, μm; W为宽度, μm; H为厚度, μm。

溅射工艺参数一定的条件下, 桥膜电阻率为常量, 可溅射任意厚度的桥膜进行电阻率测试。在400 μm×380 μm的桥区溅射厚度为0.98 μm的桥膜, 测得多个桥膜的平均电阻为2.82 Ω。由式(1)可获得平均电阻率为2.63 Ω·μm。据此得到电阻率在400 μm×380 μm的桥区溅射电阻为1 Ω的Ni-Cr合金薄膜厚度为2.8 μm。

采用测量电流小于10 mA, 测量精度不低于1%的电阻测量仪, 常温下测试所得Ni-Cr合金薄膜的电阻, 测试样品60发, 结果如表 1所示。

| 表 1 金属桥膜电阻测试结果(膜厚: 2.8 μm) Tab.1 Resistance testing results of the metal film bridge with the film thickness of 2.8 μm |

由表 1可见, 60发设计电阻为1 Ω的Ni-Cr桥膜产品的实测电阻在(1±0.1) Ω范围内, 平均值为1.04 Ω, 标准偏差为0.09 Ω, 实测值与理论设计值相符, 电阻一致性较好, 满足钝感火工品规定的电阻值要求, 表明磁控溅射工艺稳定可靠, 优化磁控溅射工艺参数可使Ni-Cr薄膜的电阻值达到设计要求。

3.2 Ni-Cr金属桥膜的安全电流选用电阻不同的Ni-Cr金属桥膜, 按GJB5309.14-2004[12]进行了脚脚间抗静电试验、5 min安全电流试验, 试验结果见表 2。

| 表 2 金属桥膜安全性试验结果 Tab.2 Safety test results of the metal film bridge |

从表 2可以看出, 该桥膜换能元脚脚间抗静电试验全部合格。金属桥膜的实测电阻以1 Ω为基准可分为两组, 为严格保证1A1W5min不发火的安全性要求, 当电阻小于1 Ω时, 保证输入功率不小于1 W, 当电阻大于1 Ω时, 保证输入电流不小于1 A。基于此, 选用表 2中两种输入状态, 安全性能测试结果全部为通过, 表明该桥膜换能元符合GJB344-1987规定1A1W5min不发火的安全性要求。

3.3 Ni-Cr金属桥膜的发火感度根据GJB377A/Z-1994感度升降试验方法[13]对Ni-Cr金属桥膜进行了发火感度试验, 样品23发。实验结果见表 3。

| 表 3 含金属桥膜发火感度实验结果 Tab.3 Firing sensitivity test results of the metal film bridge |

由表 3可以看出, 标准差σ为0.039, 50%发火电流、最小全发火电流、最大全不发火电流分别为2.32, 2.47, 2.17 A。其中, 样品的最小全发火电流为2.47 A, 满足GJB344规定的钝感火工品在持续时间不超过50 ms、幅度不超过5 A的直流电流脉冲作用下全发火的要求, 且发火裕度较大。

3.4 Ni-Cr金属桥膜的作用时间按GJB344-1987对电阻不同的Ni-Cr金属桥膜的进行了不同输入电流条件下的作用时间、开路电阻等试验, 药量为10~12 mg, 试验结果见表 4。

| 表 4 不同输入电流下金属桥膜性能试验结果 Tab.4 Performance testing results of the metal film bridge with different excitation current |

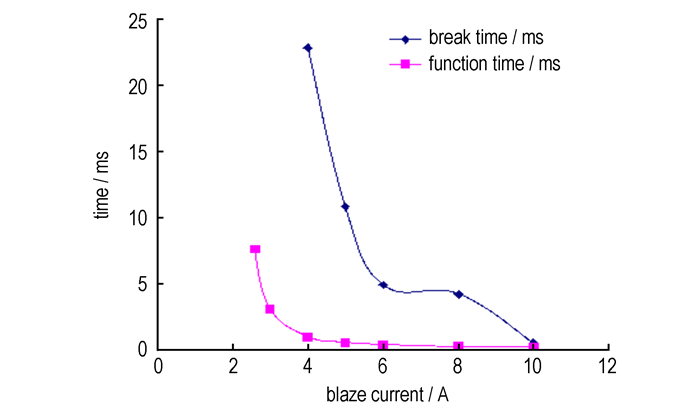

从表 4可以看出, 在输入电流小于3 A时, 作用后的桥膜电阻与作用前变化不大, 在大于4 A时, 发火后电阻为开路状态。由于药量仅10~12 mg不足以瞬间毁坏桥区, 因此, 基本可以断定桥区为自身熔断。输入电流在大于4 A时, 其作用时间小于1 ms。图 4为桥膜作用(断桥)时间随输入电流变化曲线, 从图 4可以看出, 桥模式发火件随着激发电流的增大断桥时间、作用时间逐渐减小, 且断桥时间和发火时间差值逐渐减小, 并趋于一致。

|

图 4 桥膜作用(断桥)时间随输入电流变化曲线 Fig.4 Curves of the function time of the bridge firm with the input current |

选用电阻值为(1±0.1) Ω的Ni-Cr金属桥膜、半导体桥、Ni-Cr桥带制成三种钝感发火件, 对其安全性、断桥时间、作用时间等进行性能测试。

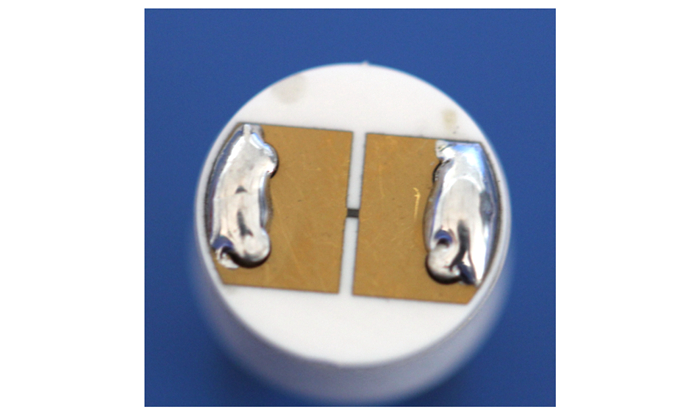

将所制备的1 ΩNi-Cr金属桥膜与电极塞进行了集成, 桥区尺寸为400 μm×380 μm×2.8 μm, 集成后的发火件样品如图 5所示。

|

图 5 桥膜集成后的发火件 Fig.5 Firing device integrated with the film bridge |

半导体桥发火件芯片尺寸为2 mm×2 mm, 基底为陶瓷, 通过金丝与电极进行焊接, 并与金属管壳通过玻璃封结而成; Ni-Cr桥带发火件采用精密线切割工艺而成, 基底材料为陶瓷, 采用贮能焊接的方法与电极进行焊接, 与金属管壳通过玻璃封结而成。所涂药剂为三硝基间苯二酚铅与聚醋酸乙烯酯配置而成的点火药, 药量20~30 mg。试验结果见表 5。

| 表 5 钝感换能元性能对比试验结果 Tab.5 Test results of the different insensitive igniting component |

从表 5可以看出, Ni-Cr金属桥膜式发火件散热表面积为130 mm2, 在3种发火件中虽最小, 但能够承受的安全电流最大, 达到1.4A, 满足1A1W5min不发火的要求; 最小全发火电流为2.47 A, 满足5 A全发火的要求并具有较大的裕度, 且5 A条件下的作用时间和断桥时间介于半导体桥式和桥带式之间, 作用后电阻为开路状态。在安全性、作用时间的快速性、断桥性能等方面明显优于桥带式发火件。

由于安全电流反映了桥区产生热量的速率与发火件散热速率的关系, 当产热速率在规定的时间内大于散热速率时, 桥区温度随时间的增加而升高, 当其温度高于药剂的爆发点时, 药剂发火。反之, 不发火。Ni-Cr金属桥膜式发火件的金属膜层与陶瓷基底为整体结构, 陶瓷基底具有良好的导热性, 在5 min之内桥区产生的热量通过陶瓷快速向外散热。而半导体桥的基底材料为Si, 且其桥区尺寸小(380 μm×100 μm×2 μm), 热量集中, 芯片底部用导热胶固定, 两者的导热性较陶瓷差。所以半导体桥上通过电流时, 桥区产生的热量通过Si基底向外扩散的速率较小, 导致其安全性裕度较小。虽然桥带式发火件的底部也为陶瓷基底, 但其与陶瓷基底的结合是通过贮能焊接在电极上, 桥带与陶瓷基底局部接触不紧密, 所以其散热性没有桥模式的好, 导致承受安全电流的能力较桥模式的差。

在作用时间方面, 由于半导体桥的发火机理为等离子体发火机理[2], 通过微对流的方式实现热量和冲击波能量渗入火工药剂中, 其热交换方式具有更高的效率, 所以药剂发火时间最短。

对桥膜式和桥带式发火件而言, 其发火机理为热传导机理。由于桥带式发火件整个表面为Ni-Cr合金薄膜, 其电阻分布为串联式分布方式, 总电阻为正负极贮能焊点之间的总电阻, 发火桥区电阻只是整个电阻的一部分, 所以发火桥区的实际电阻小于1 Ω。由于该桥区宽且厚, 导致流过发火区的电流密度较小, 能量分布比较分散。所以, 需要较长的加热时间才能引爆点火药。而桥膜式发火件的中心桥区集中, 桥区窄而薄, 流过发火区的电流密度较桥带式大, 能量分布集中。所以, 其发火时间和断桥时间均比桥带式的时间短。

4 结论(1) 通过有效控制磁控溅射等参数, 制备的桥膜电阻和设计值基本相符。制备了面积为400 μm×380 μm、厚度为0.98 μm的Ni-Cr薄膜, 电阻率为2.63 Ω·μm。

(2) 对比安全电流、静电感度、断桥时间和作用时间等结果可以看出, 金属桥膜火工品具有良好的安全性, 其安全性较半导体桥、桥带式的高; 作用时间和断桥时间介于半导体桥和桥带式之间。5 A发火时, 引爆三硝基间苯二酚铅的作用时间为微秒级别。

(3) 桥区尺寸为400 μm×380 μm×2.8 μm的Ni-Cr桥膜换能元满足钝感火工品5 A发火、1A1W5min不发火的要求, 且发火电流和安全电流裕度较大。

| [1] |

王凯民, 张学舜.

火工品工程设计与试验[M]. 北京: 国防工业出版社, 2010.

WANG Kai-min, ZHANG Xue-shun. Design and test of initiating explosive device engineering[M]. Beijing: National Defence Industry Press, 2010 |

| [2] |

韩一丁. 金属薄膜电桥机构及特性研究[D]. 北京: 北京理工大学, 2006.

HAN Yi-ding. Research on metal film bridge mechanism and characteristics[D]. Beijing: Beijing Institute of Technology, 2006. |

| [3] |

Vishay Sfernice. Electro-pyrotechnic initiator chip resistor[DB/OL]. 2008.

|

| [4] |

Chopin Hua. Low-cost MEMS initiators[DB/OL]. NDIA 50th Annual Fuze Conference. 2010.

|

| [5] |

Kaili Zhang. A nano initiator realized by integrating Al/CuO-based nanoenergetic materials with a Au/Pt/Cr microheater[J].

Journal of Microelectromechanical Systems, 2008, 17(4): 832-836. DOI:10.1109/JMEMS.2008.926144 |

| [6] |

Jongkwang Lee. Design and performance evaluation of components of micro solid propellant thruster[C]//Joint Propulsion Conference and Exhibit. Fort Lauderdale, 2004.

|

| [7] |

Zhang K L. A MEMS-based solid propellant microthruster with Au/Ti igniter[J].

Sensors and Actuators, 2005(122): 113-123. |

| [8] |

Robinson. H. Charles. Materials, fabrication, and assembly technologies for advanced MEMS-based safety and arming mechanisms for projectile munitions[C]//US Army RDECOM ARDEC Perspective, 2006.

|

| [9] |

王广海, 李国新, 阿苏娜. 薄膜桥火工品的制备与性能研究[J].

含能材料, 2008, 16(5): 543-547. WANG Guang-hai, LI Guo-xin, A Su-na. Preparation and properties of thin film bridge EED[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2008, 16(5): 543-547. |

| [10] |

闫卫平, 朱剑波, 马灵芝, 等. 金属薄膜加热器的研究[J].

传感技术学报, 2004(4): 615-618. YAN Wei-ping, ZHU Jian-bo, MA Ling-zhi, et al. Research of metal membrane heater[J]. Chinese Journal of Sensors and Actuators, 2004(4): 615-618. |

| [11] |

张以忱.

真空镀膜技术[M]. 北京: 冶金工业出版社, 2011.

ZHANG Yi-chen. Vacuum coating technology[M]. Beijing: Metallurgical Industry Press, 2011 |

| [12] |

GJB5309. 14-2004. 火工品试验方法静电放电试验[S].

GJB5309. 14-2004. Test method for electrostatic discharge test of explosive products[S]. |

| [13] |

GJB377A/Z-1994. 感度试验用数理统计方法[S].

GJB377A/Z-1994. Using the method of mathematical statistics, sensitivity test[S]. |

| [14] |

GJB344-1987. 钝感电起爆器通用设计规范[S].

GJB344-1987. General design specification for insensitive electric-initiators[S]. |

By using the magnetron sputtering technology, a metal film bridge which fits for the insensitive electric initiating explosive device(EED) was made.