半导体桥火工品的诞生是电火工品一次革命性的飞跃, 它具有高瞬发度、高安全性、低发火能量以及能与数字逻辑电路组合等优点[1], 与传统的桥丝式点火系统相比, 将智能电子、保险和发火电路集成在起爆器上, 再加上半导体桥火工品点火性能的优越性, 使起爆器在体积、重量、功率和功能上都具有更多的优势[2], 因此半导体桥火工品已成为微型点火和传爆序列芯片的研究和应用领域研究的热点。

半导体桥火工品的核心是半导体桥芯片(以下简称半导体桥),其结构和性能直接影响半导体桥火工品的性能。半导体桥是指利用微电子制造技术使一种或多种金属或其它材料有控制地沉积于基底上形成的单层或多层半导体膜(或金属半导体复合膜)作为换能的器件[3]。半导体桥自1968年诞生以来国外已经从多晶硅半导体桥发展到复合半导体桥直到最新的含能半导体桥[4-6],以此来解决半导体桥小型化、低发火能量带来的点火可靠性问题。复合半导体桥方面[7]: Benson[5]于1990年发明了钨/硅半导体复合桥,它在未掺杂的多晶硅桥上沉积一层钨形成钨/硅半导体复合桥。其作用原理为:当桥上通电流时,首先大量电流主要从钨桥上流过,钨桥上电阻增加,电流减小,而硅桥上电阻迅速减小,电流增加,最后硅被汽化形成等离子体放电。Bernardo[8]和前田繁[9]等发明了多层金属半导体复合桥,它由硅或蓝宝石基片、重掺杂多晶硅层、钛/钛-钨/钨(Ti/Ti-W/W)复合层构成。Ti/Ti-W/W复合层均采用金属溅射技术,不存在退火过程,因此该器件克服了硅钨桥中因使用钨层退火而引起的氧化问题。Bernardo等[10]在Benson的基础上发明了钛金属半导体复合桥,将钨层用钛代替,由于钛的熔点为1660 K,低于硅蒸发时的温度,在硅层蒸发前就已经熔化,另外,钛层受热时还可以与环境中的氧气和氮气等发生放热反应,进一步提高半导体桥的点火能力。而国内仍仅仅只对多晶硅半导体桥进行了研究,因此开展对复合半导体桥以及含能半导体桥的研究尤为迫切和必要。由于复合半导体桥是含能半导体桥制备的基础,因此对复合半导体桥的设计、制备以及性能等开展研究具有重要意义。本研究即对制得的复合半导体桥的电爆性能进行研究。

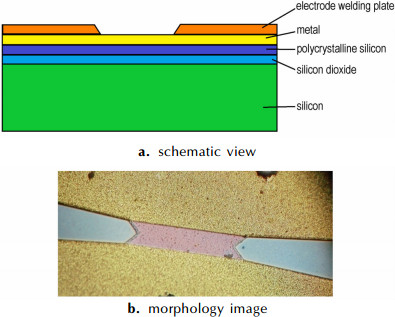

2 实验部分 2.1 复合半导体桥样品复合半导体桥是在多晶硅半导体桥的桥区增加一层或多层金属桥膜, 在电激励情况下通过多晶硅和金属桥膜的共同气化, 生成等离子体来点燃下一级装药的点火装置。

本研究通过磁控溅射的方法将单层Ti膜和多晶硅复合,采用的复合半导体桥的桥区形状为H型, 通过在桥区两侧的双V形状使电流在桥的中间部位集聚, V型夹角90°, 整个桥区的尺寸为90 μm×300 μm×2 μm(L×W×T), 复合半导体桥的结构示意图和形貌图如图 1所示。

|

图 1 复合半导体桥的结构示意图和桥区形貌图 Fig.1 Schematic view and morphology image of semiconductor bridge(SCB) |

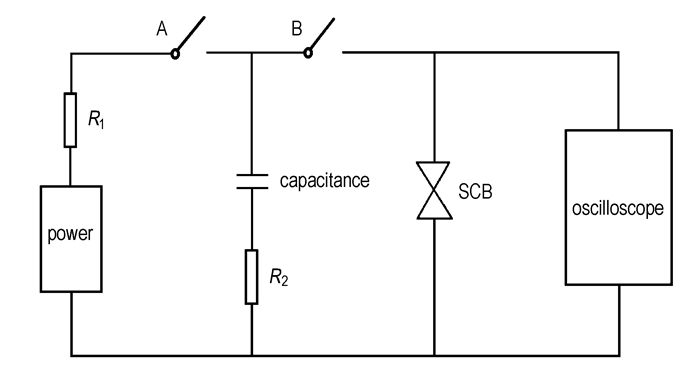

复合半导体桥点火电路及复合半导体桥上电压、电流测试系统如图 2所示。复合半导体桥点火电路由电源、电容、复合半导体桥以及无感导线组成, 其中无感导线的电阻(R2)为0.01 Ω。实验所用复合半导体桥为裸桥, 试验时, 闭合开关A, 电源对电容充电, 充电到设定值时断开开关A、闭合B, 复合半导体桥在电能的激励下爆发。本实验采用22 μF的钽电容作为复合半导体桥的激发能源。

|

图 2 复合半导体桥的爆发性能测试电路原理图 Fig.2 Electric schematic diagram of SCB explosion test |

高速数字存贮示波器(LeCroy WaverPro960型, 带宽2 GHz、采样速度100 Ms·s-1)通过电压、电流探头与点火电路相连, 记录复合半导体桥爆发过程中的电压、电流的变化。

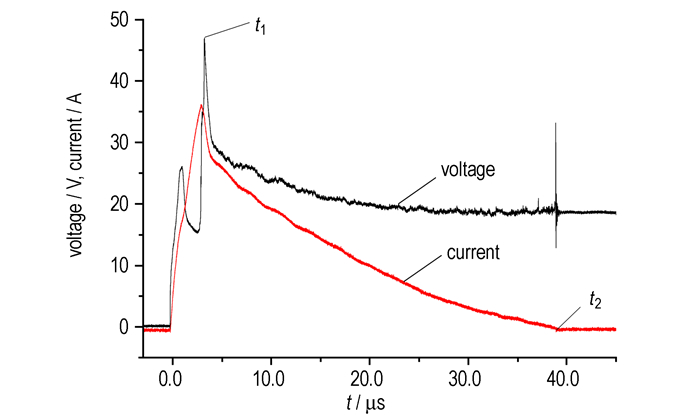

3 结果与讨论 3.1 复合半导体桥上的电压、电流的测试及数据的处理复合半导体桥在电容放电模式45 V电压激励下响应得到的电流、电压的变化曲线如图 3所示:

|

图 3 复合半导体桥电压、电流随时间的变化曲线 Fig.3 Curves of SCB voltage, current vs time |

由图 3可知:闭合开关B时,复合半导体桥响应的电压曲线快速上升,在0.93 μs时电压达到第一个峰值26.10 V,之后快速下降,在2.50 μs时电压降到最低点15.22 V。此后电压再次升高,在3.22 μs时电压达到第二个峰值47.03 V,此时复合半导体桥爆发生成等离子体,对应的时间为复合半导体桥的爆发时间,记为t1。电压在达到第二个峰后又迅速下降,在爆发约1 μs后其下降幅度渐渐变缓,至38.90 μs时电压保持在恒定值18.47 V左右。

电流曲线在开关B闭合后单调快速上升,在2.88 μs时达到最大值,此时瞬时电流为36.20 A,此后电流在1 μs内下降迅速,在3.82 μs时降至27.92 A,接着电流下降速率变慢,直至38.90 μs时电流降为0 A,该时刻即为电容作用于复合半导体桥的终止时间,对应时间记为t2,t2和t1的差值即为电能作用于半导体桥生成等离子体上的时间。

根据图 3中电压、电流曲线可得电容作用于复合半导体桥的爆发时间,平行3次求平均值,得该电压下复合半导体桥的平均爆发时间。

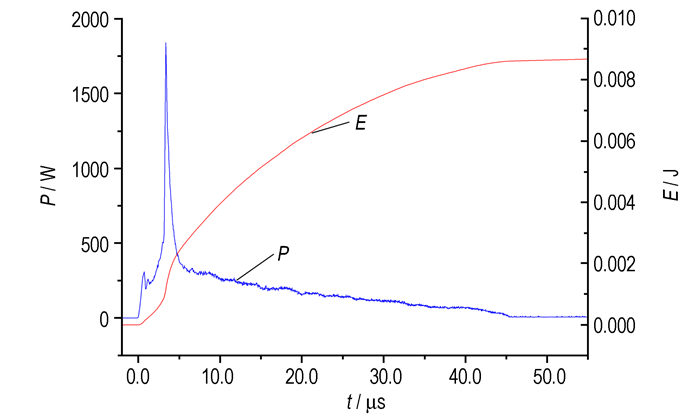

将测得的电压和电流-时间曲线相乘可得功率(P)-时间(t)曲线,再积分得到输入复合半导体桥上的电能(E)随时间(t)的关系曲线,结果如图 4所示。

|

图 4 复合半导体桥上的功率和电能随时间变化曲线 Fig.4 Curves of SCB power and electric energy vs time |

根据图 4中E-t曲线可得不同时间点的复合半导体桥消耗的电能, t1时对应的消耗电能为E1, t2时对应的消耗电能为E2, 平行3次求平均值, 可得

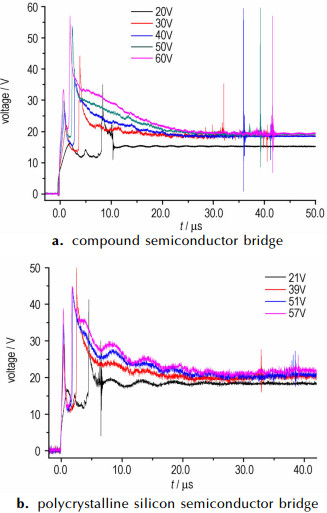

图 5是复合半导体桥和多晶硅半导体桥在22 μF电容时不同电压激励下的电压变化曲线。

|

图 5 22 μF电容不同电压下两种半导体桥的电压变化曲线 Fig.5 Curves of voltages for two kinds of SCB with different voltages under 22 μF |

由图 5可知:在22 μF电容不同充电电压下, 复合半导体桥和多晶硅半导体桥的电压变化曲线基本相同, 均是随着充电电压的升高, 半导体桥的爆发所需时间减小, 爆发结束的时间增长(图中电压有突跃的点为爆发结束的时间)。造成上述结果的原因是对于形状、结构一定的半导体桥, 其桥的体积一定, 桥爆发所需的能量一定, 由电容放电模式下输入复合半导体桥的能量公式

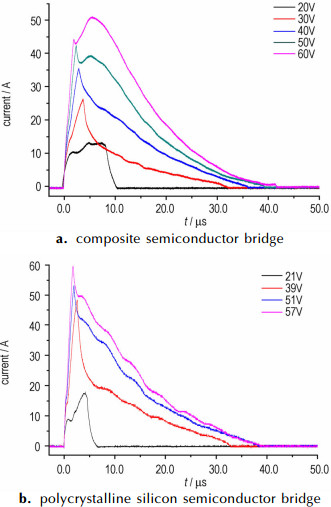

图 6是复合半导体桥和多晶硅半导体桥在22 μF电容不同电压激励下的电流变化曲线。由图 6可知:在22 μF电容不同充电电压下, 复合半导体桥和多晶硅半导体桥的电流变化在电流升高阶段(即半导体桥爆发前)基本相同,但爆发后随着电压的升高特别是在50 V和60 V左右时复合半导体桥的电流曲线并不像多晶硅半导体桥中电流曲线一样迅速降低,而是在电流下降一个阶段后又经历一个突越后才再次下降。

|

图 6 22 μF电容不同电压下两种半导体桥的电流变化曲线 Fig.6 Curves of two SCB currents with different voltages under 22 μF |

由图 5和6的可知:复合半导体桥和多晶硅半导体桥在爆发前的变化过程基本一致。根据文献[12]的分析可知:多晶硅半导体桥爆发时,桥区物质已达到沸点并部分气化,其从常温升高到沸点所需消耗能量为0.43 mJ; 复合半导体桥虽然在多晶硅半导体桥的基础上增加了一层或多层金属薄膜,但金属薄膜的厚度不足多晶硅薄膜的1/5时,从常温升高到沸点所需消耗能量也仅为0.04 mJ左右,整个复合半导体桥相变所需的能量为0.47 mJ,相似形状的两种半导体桥在爆发过程中的电压、电流变化与相变所需的能量密切相关,而上述两种半导体桥相变所需的能量差别不大,因此两种半导体桥在爆发前的电爆过程及电压、电流的变化形态基本一致,均经历了由固态到液态,然后气化最终爆发生成等离子体的过程。

造成复合半导体桥在爆发后电流下降较慢的原因是:复合半导体桥的桥区是由金属和多晶硅薄膜共同组成的,在复合半导体桥爆发时,桥区已经达到沸点并部分气化,有金属和硅蒸气生成,与多晶硅半导体桥相比,金属和硅的混合蒸气生成的等离子体的导电能力较硅蒸气的强,单位时间内复合半导体桥的电阻下降较慢,故表现为复合半导体桥爆发后电流下降较慢。

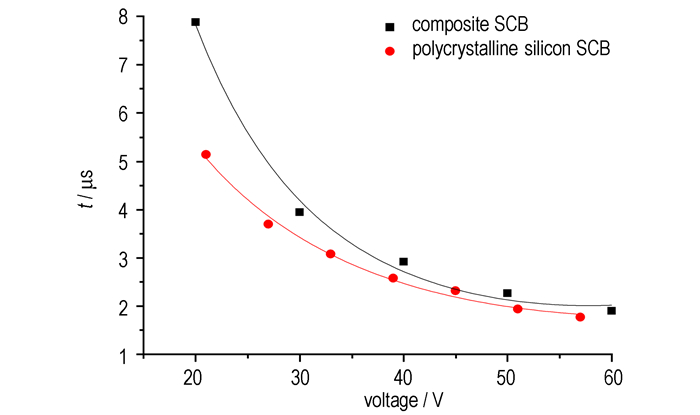

3.3 复合半导体桥的爆发时间测试与分析由复合半导体桥和多晶硅半导体桥在22 μF电容不同电压激励下的电流电压曲线, 可获得不同电压下对应的爆发时间随电压变化的关系,如图 7所示。

|

图 7 22 μF电容激励下两种半导体桥的爆发时间随电压的变化曲线 Fig.7 Curves of two SCB explosion time with different voltage under 22 μF |

由图 7可知:在22 μF电容情况下, 复合半导体桥和多晶硅半导体桥的爆发时间均随着充电电压的升高而呈指数降低,它们对应的指数函数分别为t=e(3.88-0.11U+9.52×10-4U2)和t=e(2.88-0.07U+5.58×10-4U2),由此可计算得到多晶硅半导体桥在30 V和50 V的电压下的爆发时间分别为3.60 μs和2.27 μs,与复合半导体桥在相同情况下测得的爆发时间3.95 μs和2.17 μs相差不大。造成上述结果的原因是因为对于电容放电模式下输入半导体桥的能量可由文献[11]中公式

另外由图 7还可知:复合半导体桥爆发所需的时间较多晶硅的稍稍偏长。这是由于金属薄膜的存在, 复合桥从常温升高到沸点爆发所需0.47 mJ的能量较多晶硅(0.43 mJ)稍多, 而在相同电容相同电压下, 电容单位时间内的放电功率是固定的, 因此复合半导体桥爆发所需的时间较多晶硅的长。

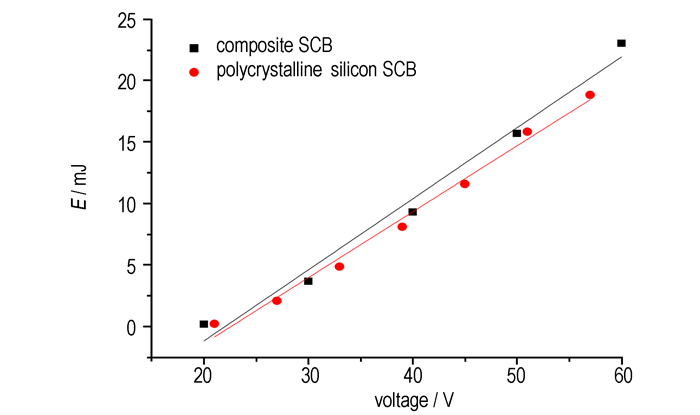

3.4 复合半导体桥作用于等离子体上能量的测试与分析复合半导体桥和多晶硅半导体桥在22 μF电容下作用于等离子体上的能量随电压变化的关系如图 8所示。

|

图 8 22μF电容激励下两种半导体桥作用于等离子体上的能量随电压的变化 Fig.8 Curves of energy functioned on plasma by two SCB with different voltage under 22 μF |

由图 8可知:在22 μF电容下, 复合半导体桥和多晶硅半导体桥作用于等离子体上的能量随充电电压的增加而呈线性增加, 它们对应的函数分别为E=-12.70+0.58U和E=-12.09+0.54U。这是因为与多晶硅半导体桥相比复合半导体桥上金属薄膜的存在使作用于等离子体上的能量高, 但由于金属薄膜厚度较薄, 其气化所需消耗的能量较少, 因此复合半导体桥爆发后作用于等离子体上的能量仅比多晶硅稍高。

3.5 复合半导体桥的点火可靠性分析由文献[13]对多晶硅半导体桥与炸药的对流传热传质数值模拟结果显示:其产生的硅等离子体在1.5 μs内气相温度从5500 K降低到2000 K,压力从150 MPa降至2 MPa;而炸药表面温度在生成硅等离子体0.10 μs时达到最大值2086 K,随后在1.5 μs时表面温度降到567 K。由上述可知:在多晶硅半导体桥爆发生成等离子体1.5 μs时仍然存在传热传质过程。Benoson[14]的研究结果显示,如果电流脉冲的持续时间小于3 μs,则等离子体加热阶段就不会出现,不能点燃含能材料,因此本节通过测定半导体桥爆发后3 μs内输入半导体桥上的能量对复合半导体桥以及多晶硅半导体桥的点火可靠性进行比较。

图 9是复合半导体桥和多晶硅半导体桥在22 μF电容不同电压激励下爆发后3 μs内输入桥上的能量的关系曲线。

|

图 9 两种半导体桥爆发后3 μs内输入桥上的能量与电压的关系 Fig.9 Curves of energy and voltage imported on SCB in 3 μs after explosion |

由图 9可知:在低电压情况下, 复合半导体桥和多晶硅半导体桥在爆发后3 μs内输入桥上的能量相差不大; 随着电压的升高, 输入复合半导体桥上的能量渐渐较多晶硅上的多, 通过内插法计算可知, 在57 V下, 爆发后3 μs内输入复合半导体桥上的能量约为多晶硅上的1.5倍, 比多晶硅上的多2.51 mJ。在爆发后的3 μs内, 半导体桥上瞬时输入能量的增加意味着其点火能力的增加, 因此复合半导体桥点火的可靠性较多晶硅半导体桥高。

造成上述结果的原因是:由复合半导体桥和多晶硅半导体桥爆发的电流曲线(图 6)可知, 在较高电压下复合半导体桥在爆发后的电流比多晶硅的下降缓慢, 甚至在爆发后短时间内电流还继续增加, 而两种半导体桥的电压曲线(图 5)则相差不大, 因此由能量计算公式

采用高速数字存贮示波器对22 μF电容不同充电电压激励下复合半导体桥和电爆过程进行了测试,并与多晶硅半导体桥的电爆过程进行了比较分析,得到:

(1) 复合半导体桥和多晶硅半导体桥在爆发前的电爆过程基本一致,而爆发后特别是在电压升高到50 V以上时复合半导体桥的电流在下降一个阶段后又经历一个突越后才再次下降,电流下降的过程明显较多晶硅半导体桥的慢。

(2) 复合半导体桥和多晶硅半导体桥的爆发时间均随着充电电压的升高而呈指数降低,其对应的指数函数分别为t=e(3.88-0.11U+9.52×10-4U2)和t=e(2.88-0.07U+5.58×10-4U2),在30 V以上电压激励情况下复合半导体桥的爆发时间比多晶硅半导体桥长, 相差不足0.5 μs,且随着电压升高其差距越小。

(3) 在较高电压下,爆发后3 μs内输入复合半导体桥上的能量约为多晶硅上的1.5倍,复合半导体桥上瞬时输入能量的增加意味着其点火可靠性也增加。

复合半导体桥上金属薄膜的存在是造成上述结果的原因。

由此可见,与多晶硅半导体桥相比,复合半导体桥在30 V以上电压激励情况下爆发时间增加有限,而爆发后3 μs内输入的能量显著增加,因此其点火可靠性增加,这对半导体桥特别是小尺寸的半导体桥的可靠点火是非常有利的。

| [1] |

徐振相, 周彬, 秦志春, 等. 微电子火工品的发展及应用[J].

爆破器材, 2004(Suppl.): 29-34. XU Zhen-xiang, ZHOU Bin, QIN Zhi-chun, et al. Development and application of microelectrical explosive Devices[J]. Explosive Materials, 2004(Suppl.): 29-34. |

| [2] |

Boucher C, Novotney D. Next generation semiconductor bridge initiators[C]//35th Intersociety Energy Conversion Engineering Conference and Exhibit. AIAA, 2000.

|

| [3] |

祝逢春, 秦志春, 陈西武, 等. 半导体桥的设计分析[J].

爆破器材, 2004(2): 22-25. ZHU Feng-chun, QIN Zhi-chun, CHEN Xi-wu, et al. Analyses on Semiconductor Bridge Design[J]. Explosive Materials, 2004(2): 22-25. |

| [4] |

Hollander Jr. Semiconductive explosive igniter: USP 366055[P], 1968.

|

| [5] |

Benson D A, Bickes R W, Blewer Jr R S. Tungsten bridge for the low energy ignition of explosive and energetic materials: USP 4976200[P], 1990.

|

| [6] |

Winfried Bernhard, Lutz Mueller, Ulrich Kunz. Bridge-type USP3igniter ignition element: USP 6986307B2[P], 2006.

|

| [7] |

张文超, 张伟, 徐振相, 等. 半导体桥的研究进展与发展趋势[J].

爆破器材, 2009, 38(2): 21-24. ZHANG Wen-chao, ZHANG Wei, XU Zhen-xiang, et al. Progress and Development on Semiconductor Bridge Initiator[J]. Explosive Materials, 2009, 38(2): 21-24. |

| [8] |

Bernardo M T, John A M. Semiconductor bridge device and method of making the same: USP 6133146[P], 2000.

|

| [9] |

前田繁, 椋木大刚. 半导体桥装置以及具备半导体桥电桥装置的点火器: 中国200580033640. 1[P]. 2007.

|

| [10] |

Bernardo M T, Martin C F. Titanium semiconductor bridge igniter: USP 20070056459AL[P]. 2007.

|

| [11] |

蔡瑞娇.

火工品设计原理[M]. 北京: 北京理工大学出版社, 1999.

|

| [12] |

张文超, 叶家海, 秦志春, 等. 半导体桥电爆过程的能量转换测量与计算[J].

含能材料, 2008(5): 564-566. ZHANG Wen-chao, YE Jia-hai, QIN Zhi-chun, et al. Measurement and Calculation for SCB Electro-explosion Energy Conversion Features[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2008(5): 564-566. |

| [13] |

祝逢春. 半导体桥点火数值模拟与试验研究[D]. 南京: 南京理工大学, 2004.

ZHU Feng-chun. Numerical Simulation and Experiment Study on Semiconductor Bridge[D]. Nanjing: Nanjing University of Science and Technology, 2004. |

| [14] |

Benoson D A, Lorsen M E, Renlund A M, et al. Semiconductror bridge: A plasma generator for the ignitor of explosive[J].

Appl Phys, 1987(5): 1622-1632. |

The electrical explosive process of composite semiconductor bridge (SCB) under different charging voltages at 22 μF were stuidied by high-speed digital oscilloscope. The electrical explosive performance of composite SCB was compared with that of polycrystalline silicon SCB.