2. 辽宁庆阳特种化工有限公司, 辽宁 庆阳 111002

2. Liaoning Qingyang Special Chemical Co, Lid, Liaoyang 111002, China

TNT是最常用的单体炸药, 在TNT生产过程中会产生大量的废水。TNT废水以pH值的高低分为酸性废水和碱性废水。碱性废水是用亚硫酸钠溶液处理粗制TNT时产生的, 呈红色, 俗称红水[1]。红水中的有机物成分很复杂, 已知其中含有的有机物小分子达70种以上, 绝大部分物质都含有硝基, 其中红色焦油物化学结构至今仍不清楚。其典型成分是水76.5%、有机物17.6%、无机物5.9%。有机物主要是TNT和二硝基甲苯磺酸钠等含硝基化合物; 无机物主要成分是NaNO3(1.7%), NaNO2(3.5%), Na2SO4(0.6%), Na2SO3(2.3%)[2]。

络合萃取法实质上是一种基于可逆络合反应的化学萃取方法, 故也被称为反应萃取法, 由美国加州大学伯克利分校的King C J教授提出[3]。络合萃取法对极性有机物稀溶液的分离具有高效性和高选择性[4]。华东理工大学鲁军[5]对磺酸型有机化合物的废水预处理进行了研究, 清华大学杨义燕[6]对有机磺酸类化合物的络合萃取进行了研究, 浙江大学的张奎[7]对氨基苯磺酸、对甲苯磺酸、1, 5-萘二磺酸、蒽醌-2-磺酸等4种芳磺酸化合物稀溶液的络合萃取过程进行研究, 结果均表明, 络合萃取对含有机磺酸类化合物的废水有较好的处理效果。

由于TNT红水毒性大, 硝基苯类化合物化学性质稳定, 难降解, 污染物具有强烈的致癌致突变性, 未经有效处理的含TNT红水直接排入地表环境, 会造成严重的环境污染, 已被多国列为优先控制污染物[8-10]。目前对含TNT废水的研究主要是模拟废水, 对工业废水的研究报道不多; 研究所采用的物理法、化学法和生物法都存在工艺比较复杂, 效率低而且费用高的缺点, 如吸附法, 吸附质的解吸比较危险, 吸附剂的再生比较困难, 所以目前工业上没有较为经济成熟的方法来处理TNT红水, TNT红水一般通过焚烧处理, 废气和废渣对环境有二次污染[2, 11]。因此, 寻求一种简单高效、低成本的处理方法具有重要意义。本工作以TNT实际生产过程中产生的红水为对象, 研究了络合萃取法处理TNT红水, 为TNT红水的处理提供一种新的方法。

2 实验部分 2.1 试剂与仪器TNT红水, 包括生产民用TNT过程所产生的普通TNT红水COD约为7.1×104 mg·L-1, 生产军用TNT过程所产生的军品TNT红水COD约为5.4×104 mg·L-1, 水质不稳定, 取自辽宁庆阳特种化工有限公司, 其外观呈深红棕色、pH值为7~8, 呈弱碱性; 重铬酸钾, 分析纯, 北京化工厂; 硫酸铁, 分析纯, 北京化工厂; 硫酸, 分析纯, 国药集团化工试剂公司; 硫酸银, 分析纯, 天津市光复精细化工研究所; 辛醇, 分析纯, 天津博迪化工股份有限公司; 三辛胺, 分析纯, 北京化工厂; 自制磺化煤油。

化学需氧量测定仪, HH-5型, 江苏江分电分析仪器有限公司; 傅里叶变换红外光谱仪, Spectrum 100, PerkinElmer公司; 紫外可见分光光度计, 型号UV752, 上海佑科仪器仪表有限公司; 数字式pH计, 型号PHS-3E, 江苏江分电分析仪器有限公司; 电导率仪, 型号RT-320, 上海瑞霆科技有限公司; 连续实验装置, 自制。

2.2 实验过程实验过程分为间歇实验和连续实验两部分。

间歇处理: ①用酸调节废水的pH值进行酸化; ②控制搅拌速度、搅拌时间、萃取相比等因素进行络合萃取; ③静置分离油水两相; ④用一定浓度的碱液反萃, 进行萃取剂再生。

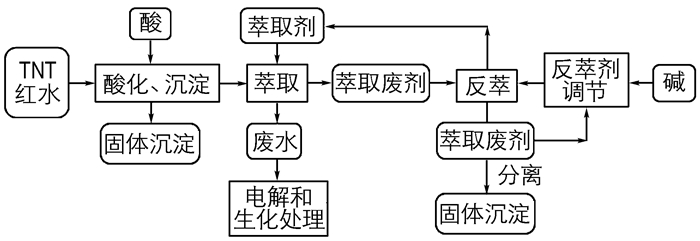

连续处理:酸化的TNT红水与萃取剂分别通过蠕动泵计量进入萃取槽中进行络合萃取, 萃取剂与废水在萃取槽中实现连续分离, 废萃取剂进入反萃槽中与碱液进行反萃, 之后再生的萃取剂与反萃碱液实现连续分离, 反萃再生的萃取剂实现循环使用。实验流程如图 1所示。

|

图 1 TNT红水连续萃取处理实验流程 Fig.1 The experiment process of TNT red water continuous extraction processing |

化学需氧量是表示水体中有机物含量的多少, COD去除率是反映有机污染物完全降解的常规指标[12]。COD去除率计算公式为:

| $ R = \frac{{{\rm{CO}}{{\rm{D}}_{\rm{0}}}{\rm{-CO}}{{\rm{D}}_\mathit{t}}}}{{{\rm{CO}}{{\rm{D}}_0}}} \times 100\% $ |

式中, R为COD去除率, COD0为处理前废水COD值, CODt为处理后废水COD值。

3 结果与讨论 3.1 实验原理芳磺酸为Lewis酸, 可使用胺类等Lewis碱对其进行络合萃取分离。能够与芳磺酸化合物反应生成的不溶于水的离子对络合物进入萃取相从而将其从废水中分离出来, 此过程为萃取过程。所形成的离子对络合物在碱性条件下会分解, 用氢氧化钠等碱液处理萃取相可以实现萃取剂的再生同时回收得到磺酸盐, 此即反萃过程。萃取剂经过萃取—反萃取的过程, 可以实现再生, 进行重复使用。以R3N代表叔胺, R′SO3H代表磺酸, 络合萃取过程可以如下表示[7]:

萃取 R'SO3H + R3N→R'SO3HNR3

反萃取 R'SO3HNR3 + OH-→R'SO3- + R3N+H2O

废水中的磺酸盐酸化为磺酸后, 与叔胺进行萃取反应, 生成离子对络合物。所形成的络合物与碱液进行反萃, 实现萃取剂的再生。

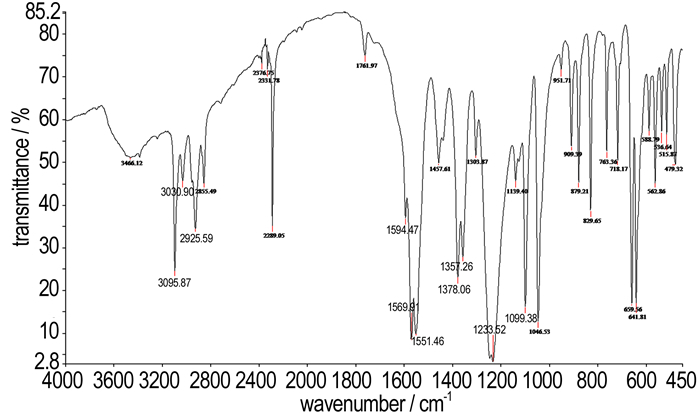

3.2 酸化处理对萃取效果的影响废水的pH值对萃取效果的影响很大。在调节废水pH值过程中, 可以看到加酸时废水会产生大量的泡沫并有沉淀产生, 这主要是因为废水中产生的硝基甲苯类磺酸具有乳化性质, 随着废水酸性的提高, 硝基的疏水性增强, 在酸性条件下硝基化合物在溶液中的溶解度降低, 析出部分硝基化合物[13-14]。经过过滤, 废水中的小颗粒物质就会分离出来, 分离出来的固体物质红外色谱图如图 2。

|

图 2 分离固体的红外光谱 Fig.2 IR spectrum of solid |

从图 2中可以得出, 苯环: 3095是碳氢的伸缩振动, 1594、1569、1551是苯环的骨架峰, 甲基: 3030、2925、2555碳氢的伸缩振动, 1378是碳碳伸缩振动。1357和1551处可能包覆一个1530~1510的峰, 可能含有硝基。1233处两个峰, 1099是磺酸根, 剩下的是指纹区, 所以, 此黄色固体应该是硝基甲苯类磺酸盐。

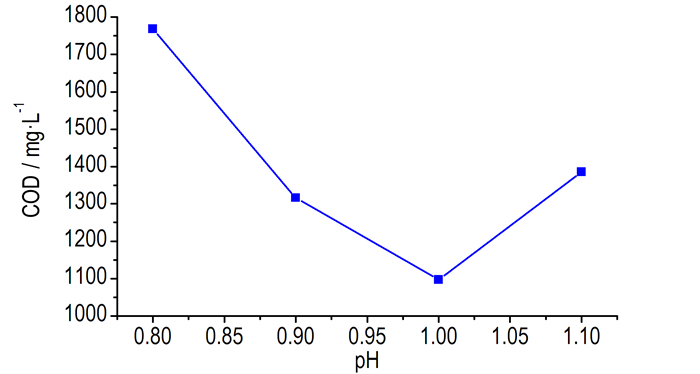

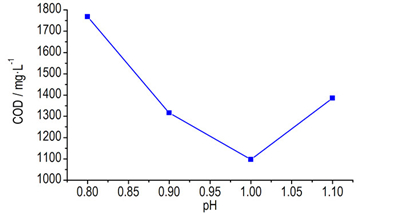

在本实验室以前实验的基础上, 室温下, 以萃取剂与废水按体积比1.2进行萃取, 以220 r·min-1的转速搅拌40 min, 静置40 min后进行分离, 取出萃余相, 测定其COD值。用酸析后不同pH值的废水进行络合萃取反应, 其萃取结果列于图 3中。

|

图 3 pH对萃取效果的影响 Fig.3 Effect of pH on the extraction effect |

从图 3可以看出, 废水pH值对络合萃取效果具有非常重要的影响, 废水pH值在1.0左右时萃取效果较好, 继续降低废水pH值会降低萃取效果, 这主要是因为萃取剂与过量的无机酸反应发生铵盐的加合反应, 而pH值过高时萃取效果不佳主要是因为此时仅有一部分络合剂能够质子化, 其余络合剂处于空载的状态, 从而导致萃取效率低[7]。

调节废水pH值至1.0。进行萃取剂重复使用的络合萃取实验, 即萃取剂经过萃取-反萃取过程, 连续用于处理TNT红水, 其萃取实验结果列于表 1。

| 表 1 萃取剂重复使用实验结果 Tab.1 Experimental results of repeated use of the extractive agent |

从表 1可以看出, 在萃取剂重复使用第4次时, 萃取后废水的COD值突然变得很大。萃取剂失效, 不能循环使用, 由于成本原因, 络合萃取法处理TNT红水就不具有实用价值。因此实现萃取剂的循环使用和再生是本工艺的关键。经过分析, 萃取剂失效原因可能是因为原废水中含有亚硝酸盐, 通过加酸酸化后, 会产生亚硝酸, 亚硝酸与叔胺发生作用, 生成不稳定的叔胺亚硝酸盐, 随着使用次数的增加, 叔胺亚硝酸盐含量逐渐积累增加从而使萃取剂失效。

通过把萃取剂与水按体积比2:1的比例进行混合加热, 静置分离之后, 萃取剂再进行2次萃取反应, 结果表明萃取剂经过加热之后又可以正常使用了(见表 1)。实验结果说明萃取剂失效确是亚硝酸造成的。因为叔胺亚硝酸盐不稳定, 受热易分解生成三胺和氮的氧化物。因此, 去除亚硝酸是使萃取剂循环使用而不失效的关键。为了降低废水中亚硝酸, 可以适当增加废水的酸性, 同时延长静置时间来使亚硝酸充分分解。确定工艺条件废水pH值调到0.9, 调完pH值之后静置两天。另外, 萃取剂失效还可进行再生, 从而实现了萃取剂的循环使用。

3.3 搅拌速度对萃取效果的影响络合萃取反应是一个可逆的化学反应过程, 反应过程中涉及到动力学和热力学以及在两相之间的传质过程。由于废水处理量比较大, 提高反应温度会增加废水处理成本, 根据文献[15]报道温度对络合萃取实验的影响与萃取剂组成、废水pH值、搅拌时间、搅拌速度相比要小很多, 所以络合萃取在室温下进行。络合萃取过程通过搅拌, 可以使反应物充分混合, 这是进行络合萃取的前提条件。

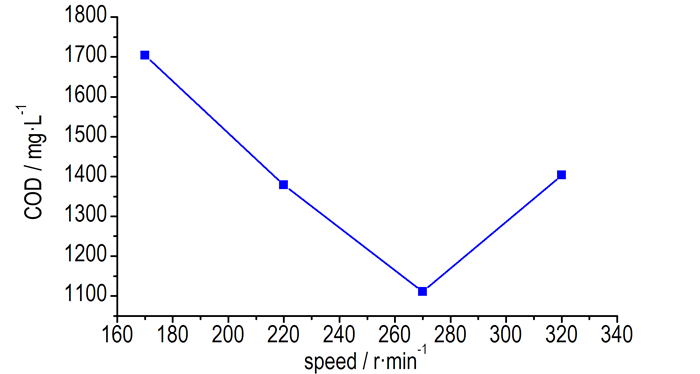

以普通TNT红水为实验用水, 萃取剂与废水按体积比1.2进行萃取, 在室温下以不同的转速搅拌40 min, 静置40 min后进行分离, 取出萃余相, 测定其COD值、pH值、电导率。实验过程中转速分别为170, 220, 270 r·min-1和320 r·min-1, 结果如图 4所示。

|

图 4 搅拌速度对萃取效果的影响 Fig.4 Effect of stirring speed on the extraction effect |

从图 4可以看出, 在170~320 r·min-1转速范围内, 萃余相COD的值先降低然后又升高, 在270 r·min-1的转速下, COD的值最低。搅拌速度的快慢主要是影响萃取剂的分散效果, 进而影响萃取剂和废水的接触情况及传质效果, 最后影响到络合反应速率及程度。搅拌速度太小时, 萃取剂与废水反应不充分, 导致萃取效果不好; 搅拌速度太大时, 在静置相同时间分层时, 滞留在水相的有机相越多, 导致萃余相COD值升高, 在转速大到一定程度时, 搅拌容易出现乳化现象, 不利于萃取分离。实验结果表明, 虽然在270 r·min-1转速下COD值最低, 但是与转速为220 r·min-1时相比, 两者COD的差值只有200 mg·L-1左右, 相差不大, 所以确定搅拌速度为220 r·min-1。

3.4 搅拌时间对萃取效果的影响络合萃取反应在室温下进行反应时, 反应时间对反应进行的程度具有重要影响。

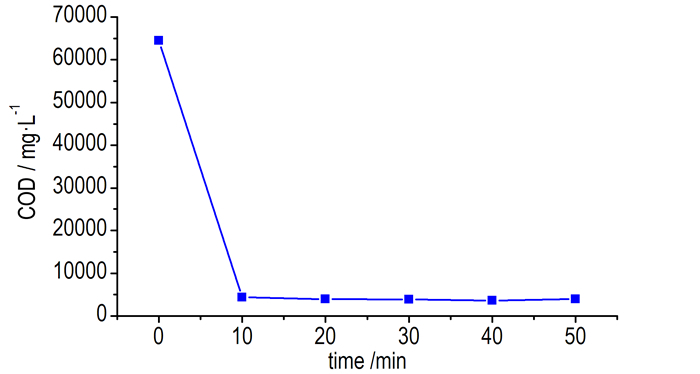

以普通TNT红水为实验用水, 萃取剂与废水按体积比1.2进行萃取, 在室温下, 以220 r·min-1的转速进行搅拌, 改变搅拌时间, 待搅拌结束后静置40 min后进行分离, 取出萃余相, 测定其COD值。实验过程中搅拌时间分别为10, 20, 30, 40 min和50 min。结果如图 5所示。

|

图 5 搅拌时间对萃取效果的影响 Fig.5 Effect of stirring time on the extraction effect |

从图 5可以看出, 络合萃取反应速度很快, 在反应开始10 min内, 废水COD的值快速降低。增加搅拌时间废水COD值会进一步降低, 但是降低的幅度不大, 而且在搅拌30~50 min时, 萃余相的COD值比较稳定, 这也说明在30~50 min内, 反应已经进行完全, 所以确定萃取搅拌时间为30 min左右。

3.5 萃取剂研究对萃取效果的影响络合萃取剂由络合剂和稀释剂组成。络合剂主要是起络合作用, 稀释剂在络合萃取过程中主要有两个作用[6]:溶解络合剂与待分离物质间形成络合物; 物理萃取待分离物质。稀释剂本身对于待分离溶质具有一定的物理萃取作用, 这种物理萃取作用的大小与待分离物质的亲油性有关。由于有机磺酸类化合物属于强Lewis酸性物质, 其在水中的活度系数小, 因此, 稀释剂对它们的物理萃取能力较差。所以在处理有机磺酸类化合物时, 稀释剂的主要作用是溶解络合物。据文献[6]报道, 惰性稀释剂煤油组成的萃取剂在萃取有机磺酸类化合物时, 在高浓度区会出现第三相,因此, 为了避免出现第三相, 提高络合剂的分离效果, 调节萃取剂的物性、降低萃取剂在水中溶解度, 络合萃取剂采用三辛胺、正辛醇、煤油溶剂体系来分离和回收水溶液中有机磺酸类化合物。

由于TNT红水中有机物主要是TNT和二硝基甲苯磺酸钠等含硝基化合物, 所以参照文献, 在用络合法处理TNT红水时, 所用的萃取剂组成是三辛胺、正辛醇和煤油。以普通TNT红水为实验用水进行实验, 实验结果列于表 2。

| 表 2 萃取剂组成对萃取效果的影响 Tab.2 Effect of extractionagent composition on the extraction effect |

从表 2中可以看出在三辛胺含量不变的情况下, 改变两种稀释剂的比例, 萃取效果会有不同, 但变化不大, 可知稀释剂对萃取效果影响较小。萃取剂的最佳组成(体积比)是三辛胺:煤油:正辛醇=15:20:60。

3.6 稳定连续实验萃取相比是萃取剂和废水之间的比例, 通过改变萃取相比, 进而改变络合剂的含量, 可以改变萃取效果。

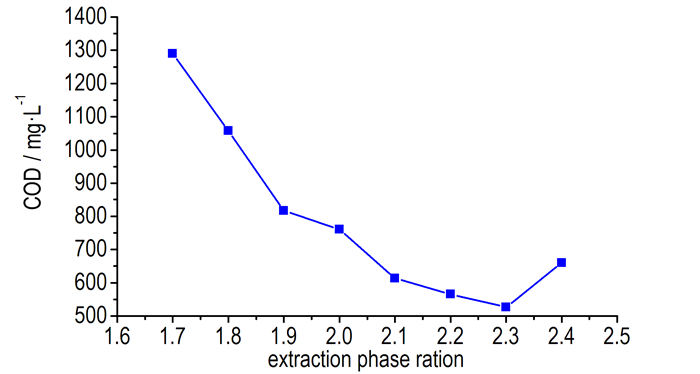

在国营375厂建立了连续萃取实验装置。在连续实验装置中通过调节萃取剂和废水进料的蠕动泵的速度, 调节萃取相比, 改变萃取剂三辛胺用量, 实现了控制出水COD的含量, 连续实验的条件是用三辛胺:煤油:正辛醇体积比为15:20:60作为萃取剂, 普通TNT红水为实验用水, 废水pH值为0.9, 转速220 r·min-1, 搅拌30 min, 实验结果如图 6所示。

|

图 6 萃取相比对萃取效果的影响 Fig.6 Effect of extraction phase ration on the extraction effect |

从图 6可以看出, 萃取剂与废水的比例对萃取效果的影响很大, 随着萃取剂与废水比例的增大, 萃余相COD的值不断减小, 这也说明了随着络合剂浓度的增加, 萃取剂的浓度增大络合作用增强, 萃取效果增强。当萃取剂与废水的体积比为2.3时, 萃取效果最好, 体积比为2.4时, 萃取效果有所降低, 之所以出现这种情况, 考虑到可能是由于蠕动管用的时间长了之后出现溶胀, 管径变小, 虽然蠕动泵的转速增加了, 但实际进液量减少了, 所以导致体积比在2.4时萃取效果反而下降。

更换新管后, 采用萃取剂与废水比例为2.4, 进水流速为2L, 在375厂用连续实验装置进行连续稳定的络合萃取实验, 稳定实验连续运行9天9夜, 每天早晚取样各一次, 测其COD、pH值及电导率、三硝基化合物和一硝二硝化合物的含量。实验数据列于表 3中。1~11为普通TNT红水, 12~19为军品TNT红水。普通TNT红水和军品TNT红水, 是分别在生产民用和军用TNT时产生的红水, 军品TNT红水比普通TNT红水更难处理。

| 表 3 连续实验结果 Tab.3 Results of continuous experiments |

从表 3中可以看出, 在连续实验过程中, 萃取剂经过反萃过后再生性很好, 连续萃取的效果很好, 出水COD值稳定。普通TNT红水萃取后出水COD值要低于军品TNT红水, 说明军品TNT红水中有更多的不易被萃取的化合物。根据COD去除率的公式, 算出废水的COD去除率。普通TNT红水的COD从7.1×104 mg·L-1降到402.0 mg·L-1, COD去除率达到99.4%, 出水pH值在2.5左右; 军品TNT红水的COD从5.4×104 mg·L-1降到542.0 mg·L-1, COD去除率达到99.0%, 出水pH值在3.0左右。从表 3中1~11的普通TNT红水经络合萃取后出水COD值和图 4中萃取剂与废水比例为2.3时出水COD值可以看出, 萃取剂与废水的比例为2.4和2.3时, 两者差别不大, 所以确定最佳萃取相比为2.3~2.4。

经过络合萃取法预处理的废水再继续进行电解处理和生化处理。经电解处理后, 普通TNT红水的出水COD值平均为353.6 mg·L-1, 军品TNT红水的出水COD值平均为343.8 mg·L-1。电解之后的废水再继续进行生化处理, 由于进行生化处理的菌种驯化时间仅有半个月, 所以经生化处理后, 普通TNT红水和军品TNT红水的出水COD值均在100 mg·L-1左右。

4 结论通过以上实验结果可得到以下结论。

(1) 酸析对于络合萃取反应影响很大, 最佳pH值为0.9, 红水酸析之后静置2天以上。各单因素中, 在220 r·min-1的转速下萃取效果最好, 搅拌30 min为最佳搅拌时间。在萃取过程中, 萃取剂:废水的最佳比例为2.3~2.4时最佳。

(2) 在间歇实验中, 通过用加热处理的方法使失效的萃取剂能够继续使用, 以及在9天9夜的连续稳定实验中, 萃取剂萃取效果的稳定性, 可以说明在络合萃取法预处理TNT红水中, 萃取剂可以循环使用。络合萃取法处理TNT红水具有不会产生二次污染, 络合萃取剂能循环使用降低处理成本。

(3) 经计算, 普通TNT红水的COD去除率达到99.4%, 萃取过后废水的pH值在2.5左右; 军品TNT红水的COD去除率达99.0%, 萃取过后废水的pH值在3.0左右。

| [1] |

姚川颖, 王梅. TNT炸药废水处理技术研究进展[C]//中国环境科学学会学术年会论文集, 2013: 3320-3324.

YAO Chuan-ying, WANG Mei. The researches on TNT wastewater treatment[C]//Chinese Society for Environmental Sciences, 2013: 3320-3324. |

| [2] |

车铃. 电化学法处理TNT废水及机理研究[D]. 四川: 四川大学, 2005.

CHE Ling. Treatmen of TNT wastewater by electrochemical method[D]. Si Chuan: Si Chuan University, 2005. |

| [3] |

King C J.

Handbook of Separation Process Technology[M]. New York: John Wiley & Sons, 1987: 760-774.

|

| [4] |

刘勇. 苯磺酸稀溶液的络合萃取研究[J].

咸阳师范学院学报, 2010, 25(6): 34-36. LIU Yong. Study on extraction of benzenesulfonic acid based on chemical complexation[J]. Journal of Xianyang Normal University, 2010, 25(6): 34-36. |

| [5] |

鲁军, 周洪德, 魏兴义. 用络合萃取法对磺酸型有机废水进行预处理的研究[J].

化工环保, 1995, 15(2): 67-69. LU Jun, ZHOU Hong-de, WEI Xing-yi. Study on pretreatment of organo-sulfonic wastewater by complexometric extraction process[J]. Environmental Protection of Chemical Industry, 1995, 15(2): 67-69. |

| [6] |

杨义燕, 孙彦, 戴猷元. 有机磺酸类化合物的络合萃取研究[J].

环境化学, 1998, 17(1): 24-28. YANG Yi-yan, SUN Yan, DAI You-yuan. Extraction of sulphonic acids by chemical complexation with a tertiary amine(7301) in organic diluents[J]. Environmental Chemistry, 1998, 17(1): 24-28. |

| [7] |

张奎. 芳磺酸化合物络合萃取研究[D]. 浙江: 浙江大学, 2014.

ZHANG Kui. Study on complexing extraction of aromatic sulfonic acids[D]. Zhejiang: Zhejiang University, 2014. |

| [8] |

赵泉林, 叶正芳, 王中友, 等. TNT废水处理研究进展[J].

环境化学, 2010, 29(5): 796-801. ZHAO Quan-lin, YE Zheng-fang, WANG Zhong-you, et al. Progress on the treatment of TNT wastewater[J]. Environmental Chemistry, 2010, 29(5): 796-801. |

| [9] |

俸志荣, 焦纬洲, 刘有智, 等. 超重力强化吹托与O3/H2O2联合处理含高浓度硝基苯废水[J].

含能材料, 2015, 23(6): 589-593. FENG Zhi-rong, JIAO Wei-zhou, LIU You-zhi, et al. Combined treatment of air stripping-O3 and H2O2 oxidation for high concentration nitrobenzene-containing wastewater enhanced by high gravity technology[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2015, 23(6): 589-593. DOI:10.11943/j.issn.1006-9941.2015.06.016 |

| [10] |

郭亮, 焦纬洲, 刘有智, 等. 不同臭氧组合工艺处理含硝基苯类化合物废水的实验研究[J].

含能材料, 2014, 22(5): 702-708. GUO Liang, JIAO Wei-zhou, LIU You-zhi, et al. Treatment of nitrobenzene-containing wastewater using different combined processes with ozone[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2014, 22(5): 702-708. |

| [11] |

杜仕国, 闫军, 汪明球, 等. AC/TiO2复合颗粒的低温制备及对TNT废水的降解[J].

含能材料, 2013, 21(2): 239-243. DU Shi-guo, YAN Jun, WANG Ming-qiu, et al. Preparation of AC/TiO2 composite particles at low temperature and its application in degradation of TNT wastewater[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2013, 21(2): 239-243. |

| [12] |

常双君, 刘玉存. 超临界水氧化处理TNT炸药废水的研究[J].

含能材料, 2007, 15(3): 285-288. CHANG Shuang-jun, LIU Yu-cun. Treatment of TNT wastewater by supercritical water oxidation[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2007, 15(3): 285-288. |

| [13] |

郝志, 叶正芳, 赵泉林. 物化-生物组合工艺处理TNT红水[J].

环境工程学报, 2013, 7(8): 2991-2996. HAO Zhi, YE Zheng-fang, ZHAO Quan-lin. Treatment of TNT red water by physico-chemical and biological technologies[J]. Chinese Journal of Environmental Engineering, 2013, 7(8): 2991-2996. |

| [14] |

CHEN Wen-shing, HUANG Yan-liang. Removal of dinitroluenes and trinitrotoluene from industrial wastewater by ultrasound enhanced with titanium dioxide[J].

Ultrasonics Sonochemistry, 2011, 18: 1232-1240. DOI:10.1016/j.ultsonch.2010.11.014 |

| [15] |

原金海, 张敏. 三辛胺/正辛醇/煤油体系络合萃取处理6-硝生产废水[J].

工业安全与环保, 2011, 37(4): 9-11. YUAN Jin-hai, ZHANG Min. Trentment of 6-nitry wastewater by complex extraction process[J]. Industrial Safety and Environmental Protection, 2011, 37(4): 9-11. |

The TNT red water in the process of TNT production was pretreated by the complex extraction using trinoctylamine as a complex extraction agent. The effect of pH value, stirring speed, stirring time and the ratio of the extraction agent and the wastewater on the extraction efficiency was studied.