爆炸式反应装甲的出现给传统的反装甲弹药带来了巨大的冲击, 同时也促进了反装甲弹药的发展; 不少学者在研究对付反应装甲的过程中, 发现将低密度材料药型罩作为串联战斗部前级能实现对反应装甲的穿而不爆。Helte等[1]测试了玻璃, 铝粉和氧化铝粉末作为药型罩材料时形成的射流可以实现对反应装甲的穿而不爆。刘同鑫等[2-3]对聚四氟乙烯(PTFE)材料进行研究, 发现PTFE射流虽然能实现对带壳装药的穿而不爆, 但纯PTFE射流存在侵彻性能不足的问题, 后通过在PTFE基体中加入一定质量分数的铜粉进行改性得到聚四氟乙烯/铜(PTFE/Cu), 使其形成射流的侵彻能力提高。PTFE/Cu材料药型罩其本质是属于粉末材料药型罩, 爆轰驱动下发生压垮后, 无法形成凝聚的射流, 而是在其轴线上形成的一束主要由众多的处于离散状态的材料粉末微粒所组成的聚能粉末粒子流[4]。

目前, 国内外已对粒子流开展相关研究: König等[5]用聚碳酸酯材料药型罩形成了粒子流; Cornish等[6]研究认为粒子流的侵彻效应主要受粒子流的形状与速度影响; 李如江等[7-8]提出了粒子流的侵彻模型, 弥补了经典理论不能计算粒子流侵彻深度的不足。但大部分学者对粒子流主要进行理论和试验研究, 少有进行数值模拟方面的研究, 显然聚能粒子流的数值模拟是仿真领域的难点。当采用Lagrange有限元法模拟粒子流形成过程时, 会因网格发生大畸变和滑移面处理等一系列问题, 最终导致计算精度降低甚至计算终断, Euler方法不存在网格发生大畸变问题, 但难以准确描述各类界面[9-10]。光滑粒子流体动力学(Smoothed particle hydrodynamics, SPH)是一种无网格的粒子方法, 不仅有Lagrange方法计算描述物质界面准确的优势, 又兼备无网格方法的长处, 适用于计算带有流体大变形及运动边界的各类问题[11]。本研究采用SPH方法对PTFE/Cu药型罩形成粒子流进行数值研究, 分析粒子间距对粒子流成型的影响, 并对采用SPH方法可以有效模拟低密度材料粒子流进行实验验证, 为SPH方法在仿真邻域的应用及低密度材料在反装甲目标战斗部领域的应用提供参考依据。

2 药型罩材料本研究的药型罩材料是在质量分数CPTFE为61.5%, 密度ρPTFE为2.16 g·cm-3的纯PTFE基体中加入质量分数CCu为38.5%, 密度ρCu 8.93 g·cm-3的铜粉进行填充改性而得到的PTFE/Cu。对改性得到的药型罩材料密度ρ推导如下:

设纯聚四氟乙烯所占的体积分数为VPTFE, 铜粉所占的体积分数为VCu, 则总的质量为:

| $m = \rho \left( {{V_{{\rm{PTFE}}}} + {V_{{\rm{Cu}}}}} \right)$ | (1) |

又有:

| ${V_{{\rm{Cu}}}}{\rm{ = }}\frac{{{C_{{\rm{Cu}}}} \cdot m}}{{{\rho _{{\rm{Cu}}}}}},{V_{{\rm{PTFE}}}} = \frac{{{C_{{\rm{PTFE}}}} \cdot m}}{{{\rho _{{\rm{PTFE}}}}}}$ | (2) |

| $\rho = \frac{m}{{{V_{{\rm{PTFE}}}} + {V_{{\rm{Cu}}}}}}$ | (3) |

由式(1)~式(3) 可得PTFE/Cu的密度为:

| $\rho = \frac{{{\rho _{{\rm{PTFE}}}} \cdot {\rho _{{\rm{Cu}}}}}}{{{C_{{\rm{PTFE}}}} \cdot {\rho _{{\rm{Cu}}}} + {C_{{\rm{Cu}}}} \cdot {\rho _{{\rm{PTFE}}}}}}$ | (4) |

通过代入数值计算可得药型罩材料PTFE/Cu的密度为ρ=3.05 g·cm-3, 而PTFE/Cu材料的其他力学性能参数可以通过静态及动态力学性能实验获得[12]。

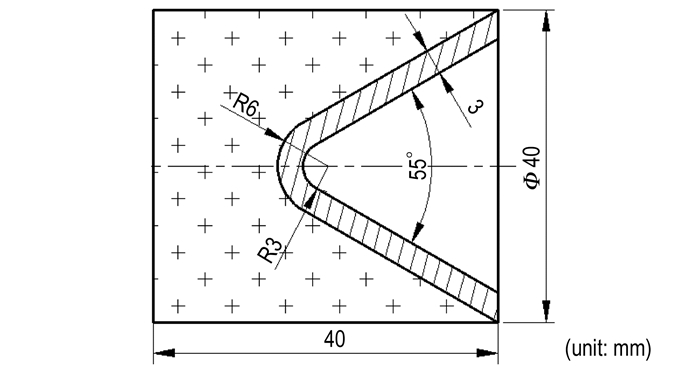

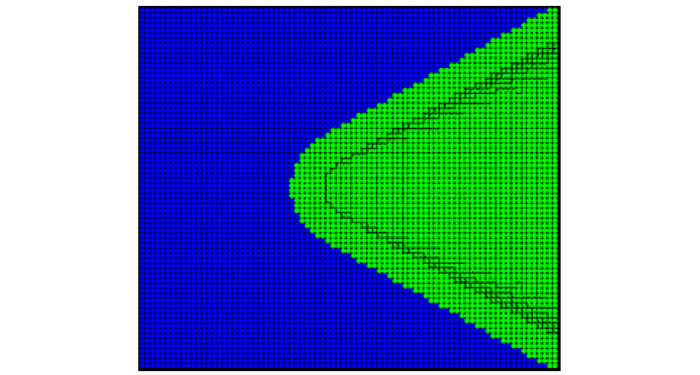

3 计算模型 3.1 几何及有限元模型聚能装药结构如图 1所示。采用等壁厚锥形罩, 锥顶进行圆角处理, 药型罩锥角55°, 口径40 mm, 装药高度为1倍药型罩口径, 因壳体对射流形成的影响较小, 暂不考虑壳体的影响。本研究采用SPH方法建立三维模型, 如图 2所示。

|

图 1 装药结构图 Fig.1 Structure of shaped charge |

|

图 2 SPH粒子模型 Fig.2 SPH particle model |

数值模拟计算中主炸药选用B炸药, 参数见表 1, 选用JWL状态方程, JWL状态方程能精确描述爆炸驱动过程中, 爆轰气体产物的压力、体积、能量特性。

| 表 1 B炸药的基本参数[12] Tab.1 Basic parameters of Comp.B explosives |

药型罩材料使用的改性PTFE/Cu, 其表现为理想流体弹塑性模型[12], 使用von Mises屈服准则、瞬时破坏准则和Shock状态方程来描述药型罩材料在爆轰波作用下的动态响应行为。PTFE/Cu材料的参数见表 2。

| 表 2 PTFE/Cu材料的基本参数[12] Tab.2 Basic parameters of PTFE/Cu |

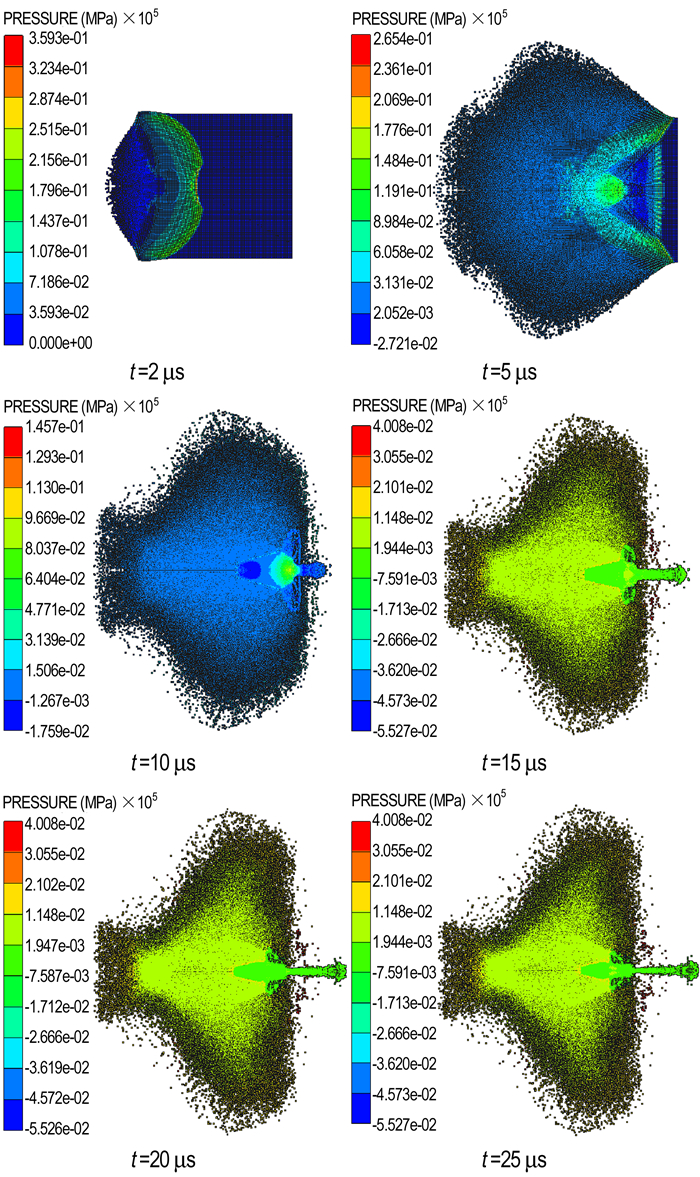

从引爆战斗部装药开始, 2 μs后爆轰波到达药型罩的顶部并开始作用于药型罩, 使其压垮成型; 图 3中列出了不同时刻爆轰波传播、爆轰产物膨胀及粒子流形成过程, 可以看出到5 μs时药型罩被全面压垮, 药型罩材料粒子受压后以很大的速度向中心挤压, 并在轴线上发生碰撞后形成初期的射流和杵体; 5~15 μs是射流形成的关键时间段, 在这个时间段内被压垮的药型罩材料粒子将全部在轴线上汇聚形成射流、杵体, 此时的射流并未表现出粒子特性; 而在15 μs以后, 随着时间的延长射流头部出现膨胀现象, 直径逐渐变大, 此时射流已不再凝聚, 表现出了飞散的特性。这是由于15 μs以后射流的运动已基本不受爆轰产物的影响, 主要靠其本身存在的速度使射流向前运动拉伸, 在此过程中射流头部存在部分粒子速度高, 能量大, 会产生一定的不规则运动, 对临近粒子产生影响, 使其产生沿径向的飞散运动, 最终形成飞散的粒子流。

|

图 3 不同时刻爆轰波传播、爆轰产物膨胀及射流成形过程 Fig.3 Shock propagation, expansion of explosive gas, and jet forming process at different time |

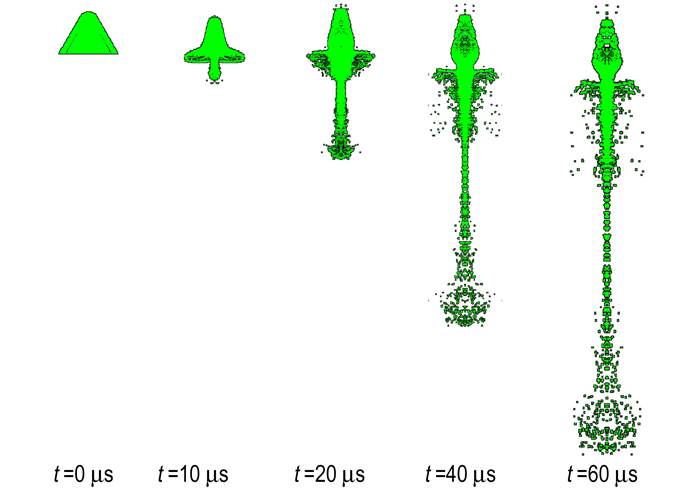

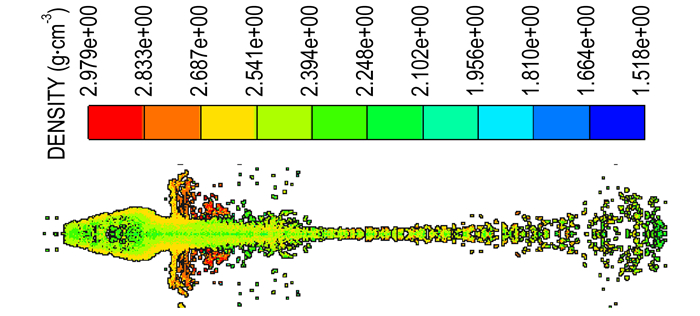

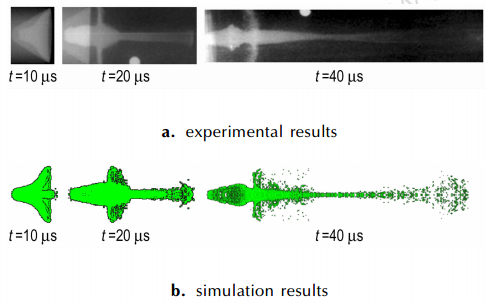

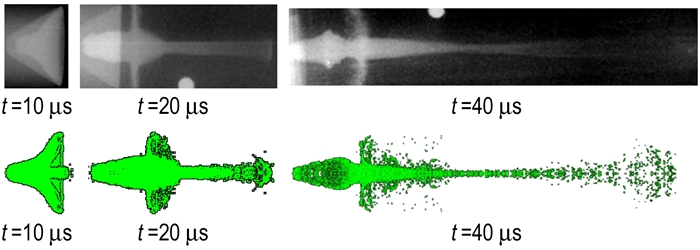

图 4列出了不同时刻粒子流的成型, 20 μs时粒子流全面形成, 并且粒子流头部粒子开始出现膨胀; 到40 μs时粒子流继续被拉长且头部粒子出现了明显的径向飞散, 杵体周围也出现了飞散的粒子; 同时随着粒子流的拉长其头部密度逐渐降低, 到40 μs时其密度比之初始密度降低了25%, 从图 5在40 μs时粒子流的密度分布还可以看出粒子流的密度沿径向方向增加。

|

图 4 不同时刻粒子流的成型 Fig.4 Particle jet at different time |

|

图 5 粒子流在40 μs时的密度分布云图 Fig.5 The density distribution of particle jet at 40 μs |

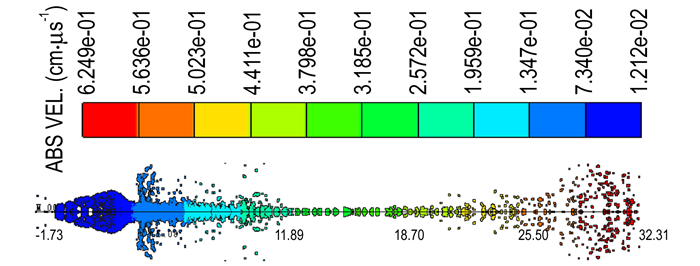

60 μs时粒子流的速度梯度分布和拉断情况, 如图 6所示。由图 6可以看出, 粒子流出现了较大程度的断裂, 粒子流长度达到34.4 cm, 其中头部最大速度为6249 m·s-1。

|

图 6 粒子流在60 μs时的速度梯度分布和拉断情况 Fig.6 Jet velocity distribution and break at 60 μs |

为了分析炸药粒子间距(L1)与药型罩材料粒子间距(L2)对成型的影响, 见表 3。由表 3可见, 当炸药粒子间距不变(L1=0.04 cm)时, 随着药型罩材料粒子间距增大(L2分别为0.03, 0.04, 0.05 cm), 形成的粒子流其头部粒子数量越少, 其头部会出现没有材料粒子填充而产生局部空白的情况, 从而出现数值断裂, 同时其头部粒子沿径向飞散也越明显; 反之, 当药型罩材料粒子间距越小形成的粒子流其头部粒子分布越均匀, 其头部粒子沿径向飞散也越弱, 粒子流头部膨胀更小, 形态也更好; 当药型罩材料粒子间距不变(L2=0.03 cm)时, 随着炸药粒子间距增大(L1分别为0.03, 0.04, 0.05 cm), 形成的粒子流其头部膨胀越大, 同时在粒子流尾部出现散乱粒子越多, 这是主要是由于炸药粒子间距大于药型罩材料粒子间距所造成的, 粒子间距越大粒子直径也会越大, 在药型罩粒子被炸药粒子撞击压缩时, 药型罩粒子会对炸药粒子产生反向渗透, 使部分粒子渗透到炸药粒子中而出现散乱的现象。综上, 当药型罩材料粒子间距过大不利于粒子流头部的成型, 炸药粒子间距过大则不利于粒子流尾的成型, 但是当粒子间距越小时, 其粒子数量越多, 运算量也越大, 运算时间越长, 因此, 综合考虑取L1=0.03 cm, L2=0.03 cm。

| 表 3 不同粒子间距在25 μs时的成型结果 Tab.3 The results of the formation of different particlespacings at 25 μs |

为验证仿真结果中粒子流特性的正确性, 对PTFE/Cu材料药型罩形成粒子流进行实验研究, 并通过X射线摄影技术来观察PTFE/Cu粒子流的特性。实验装药结构与仿真一致, 实验外部装置主要由X射线发生装置、摄影底片、聚能装药等组成如图 7与图 8所示。

|

图 7 X射线发生装置 Fig.7 X-ray generating device |

|

图 8 摄影底片及聚能装药位置 Fig.8 Photographic film and shaped charge position |

从实验与仿真结果分析, 药型罩材料在压垮后向中心轴线闭合, 在对称平面碰撞后沿轴线运动没有形成凝聚的射流, 而是形成了飞散的粒子流; 但在20 μs前表现出了很强的凝聚性, 随着时间的延长射流头部表现出的粒子性越明显, 射流头部材料粒子沿径向飞散也更明显, 同时射流材料粒子的光学密度沿径向方向增加; 在40 μs前仿真与实验形成粒子流的形态有很高的相似性如图 9所示, 而在100 μs后实际粒子流的运动表现出很强的不确定性, 出现螺旋、偏移等现象如图 10所示, 仿真结果中无法找出相应的结果与之对应, 这是由于实验结果受环境因素的影响增大。综上, 从结果对比可以看出仿真结果与实际情况相符合。

|

图 9 实验与仿真结果对比 Fig.9 Comparison of experimental and simulation results |

|

图 10 在100 μs时的实验结果 Fig.10 The result of the experiment at 100 μs |

(1) SPH方法可以有效地模拟爆炸和粒子流的形成, 可以准确地描述药型罩在爆轰波作用下的压垮变形形成粒子流的过程; 同时仿真中粒子间距也是粒子流成型的重要影响因素, 选择炸药粒子间距和药型罩材料粒子间距均为0.03 cm较为合适, 到60 μs粒子流长度达到34.4 cm, 其中头部最大速度为6249 m·s-1。

(2) PTFE/Cu材料药型罩在爆轰波的作用下无法形成凝聚的射流, 而会形成飞散的粒子流; 通过X光照片可以观察到射流是相干非常细小的颗粒, 且光学密度沿径向增加; 在40μs前仿真与实验形成粒子流的形态有很高的相似性, 仿真结果与实际情况相符合; 而在100 μs后实际粒子流的运动表现出很强的不确定性出现螺旋、偏移等现象。

| [1] | Helte A, Lundgren J. Non-initiating precursor charge technology against ERA[C]//26th International Symposium onBallistics. Miami, 2011: 313-318. |

| [2] |

刘同鑫, 尹建平, 王志军, 等. 低密度材料射流形成过程的数值模拟[J].

兵器材料科学与工程, 2014, 37(5): 63-66. LIU Tong-xin, YIN Jian-ping, WANG Zhi-jun, et al. Numerical simulation of jet formation process for low-density materials[J]. Ordnance Material Science and Engeineering, 2014, 37(5): 63-66. |

| [3] |

刘同鑫. PTFE/Cu材料的力学性能研究及应用[D]. 太原: 中北大学, 2015.

LIU Tong-xin. Study on the mechanical performance and application of PTFE/Cu materials[D].Taiyuan: North University of China, 2015. |

| [4] |

刘迎彬. 聚能粒子流的形成与侵彻研究[D]. 合肥: 中国科学技术大学, 2012.

LIU Ying-bin.The mechanism of formation and penetration of shaped charge particle jets[D]. Hefei: University of Science and Technology of China, 2012. http://d.wanfangdata.com.cn/Thesis/Y2126186 |

| [5] | König P J, Mostert F J.The design and performance of non-initiating shaped charges with granular jets against ERA[C]//20th International Symposium OnBallistics.Orlando, 2002: 858-863. |

| [6] | Cornish R, Mills J T, Curtis J P, et al. Degradation mechanisms in shaped charge jetpenetration[J]. International Journal of Impact Engineering, 2001, 26(1): 105-114. |

| [7] |

李如江, 沈兆武, 刘天生. 多孔药型罩聚能射流低炸高大穿深机理研究[J].

含能材料, 2008, 16(4): 424-427. LI Ru-jiang, SHEN Zhao-wu, LIU Tian-sheng. Deep penetration mechanism of jet produced by shaped charge with porous liner at lowstand off distance[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2008, 16(4): 424-427. |

| [8] |

李如江. 多孔药型罩聚能射流机理及应用研究[D]. 合肥: 中国科学技术大学, 2008.

LI Ru-jiang.Study on the jet mechanisms of shaped charge with porous liner and its applications[D]. Hefei: University of Science and Technology of China, 2008. http://d.wanfangdata.com.cn/Thesis/Y1270646 |

| [9] | Liu M B, Liu G R, Zong Z, et al. Computer simulation of high explosive explosion using smoothed particle hydrodynamicsmcthodology[J]. Computers & Fluids, 2003, 32(3): 305-322. |

| [10] |

李磊, 沈兆武, 李学岭, 等. SPH方法在聚能装药射流三维数值模拟中的应用[J].

爆炸与冲击, 2012, 32(3): 316-322. LI Lei, SHEN Zhao-wu, LI Xue-ling, et al. Application of SPH method to numerical simulation of shaped charge jet[J]. Explosion and Shock Waves, 2012, 32(3): 316-322. DOI:10.11883/1001-1455(2012)03-0316-07 |

| [11] |

郭支明, 刘谋斌. 基于SPH的射流成形机理研究[J].

兵器材料科学与工程, 2013, 36(4): 37-40. GUO Zhi-ming, LIU Mou-bin. Mechanism research of shaped charge jet with SPH[J]. Ordnance Material Science and Engeineering, 2013, 36(4): 37-40. |

| [12] | Chang B H, Yin J P, Cui Z Q, et al. Numerical simulation of modified low-density jet penetrating shell charge[J]. International Journal of Simulation Modelling, 2015, 14(3): 426-437. DOI:10.2507/IJSIMM |

The Smoothed Particle Hydrodynamics(SPH) method was used to simulate the formation of the Low-density material (PTFE/Cu) liner particle jets by AUTODYN finite element software, and experimental verifications were carried out.