2. 中国工程物理研究院化工材料研究所, 四川 绵阳 621999

2. Institute of Chemical Materials, CAEP, Mianyang 621999, China

传统装药方式(压装法, 铸装法)不能达到制造微机电系统(MEMS)火工品小药量高效精密装填的要求, 急需发展一种安全、高效、高质量的微装填技术。基于“自由堆积”的直写沉积技术是一种增材制造技术, 已在生物[1]、陶瓷[2-3]、电子器件[4]以及其他功能材料方面[5]得到了广泛研究与应用, 对含能材料的增材制造直写技术, 国内外开展了相关研究工作[6-10]取得了积极的进展。随着近几年炸药微器件的快速发展, 炸药的直写技术逐渐成为一个新颖的研究领域, 并不断产生新的直写沉积技术和炸药墨水配方[9]。

美国已经将制备的CL-20[6]、黑索今[8]炸药墨水应用到MEMS器件中, 近年来, 国内也研究了CL-20基炸药墨水配方[9]、炸药粒度对爆轰性能影响[10]、模拟CL-20基墨水挤出[11]等工作, 但未见采用模拟和实验相结合的方法研究炸药墨水沉积规律的报道。高质量直写沉积炸药墨水对爆轰临界尺寸具有重要影响, 影响装填药条质量的因素主要体现在炸药墨水的流变特性和直写沉积工艺两个方面。安全、批量沉积、精确图形化是直写沉积的凸显优势, 但实验研究表明墨水的流变特性, 驱动压力、出口尺寸大小对出口速率具有重要影响, 挤出速率的不稳定将严重影响墨水的沉积质量(断裂、孔洞、密度不均等)从而影响炸药爆轰性能。

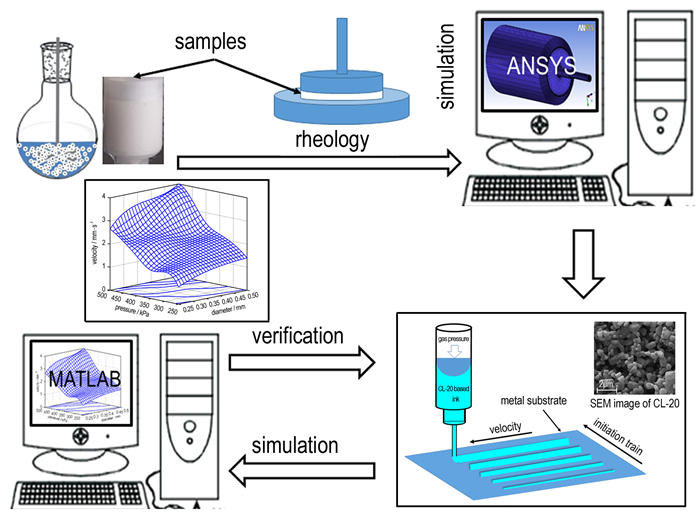

为此, 本研究基于课题组制备出流变性和爆轰性能良好的新型CL-20基热固化炸药墨水[12], 采用Ansys的Fluent模块模拟CL-20基热固化炸药墨水的挤出规律, 以直写沉积实验数据对计算模拟进行矫正, 应用Matlab建立炸药墨水直写沉积规律的数学模型的方法, 研究了CL-20基热固化墨水直写工艺中挤压压强、出口直径、挤出速率之间的关系。

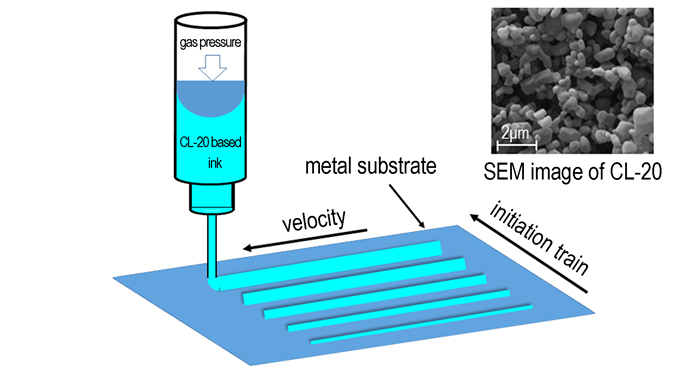

2 实验部分 2.1 试剂与仪器试剂:三氯甲烷、二甲苯, 分析纯, 成都市科龙试剂厂; 聚叠氮缩水甘油醚(GAP, Mn=4000);多异氰酸酯(N100, Mn=750), 黎明化工研究院; CL-20(球磨处理, 形貌见图 1插图), 中国工程物理研究院化工材料研究所。

|

图 1 直写沉积示意图 Fig.1 Schematic diagram of direct ink writing |

仪器: Nordson点胶机器人, JR-V2203ML, 美国Nordson公司; 机械搅拌器, WS2000-M, 德国Wiggens公司; 哈克旋转流变仪, MARS1, 德国Haake公司。

2.2 实验过程称取4.74 g二甲苯和三氯甲烷混合物(质量比=3:1) 于茄形瓶中搅拌均匀, 然后称取1.35 g的GAP粘结剂和0.45 g的N100固化剂于茄形瓶中, 搅拌均匀后加入10.2 g的预制备的微纳米CL-20, 40 r·min-1搅拌10 h, 制备出固相量为85%的CL-20基热固化炸药墨水, 放于45 ℃水浴烘箱中固化一周。

Ansys模拟仿真驱动压力100~600 kPa, 黏度为120 Pa·s的墨水在体积10 mL、长17 cm的注射器, 出口针头长13 mm、直径0.25~1.55 mm条件下的挤出速率; 实验直写沉积长度6 cm的线条, 直写沉积示意图如图 1所示, 以与出口直径相近线条直径的直写速率为最佳挤出速率。采用Matlab将不同驱动压力和出口直径的最佳挤出速率建立数学模型, 得出最佳挤出速率与驱动压力和出口直径之间的关系, 建立直写沉积规律公式。

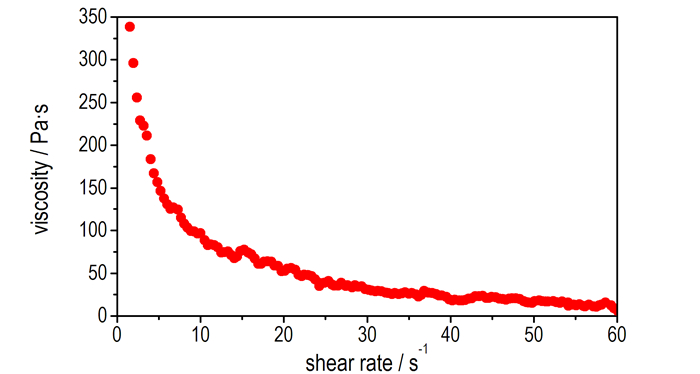

3 结果与讨论 3.1 流变性在20 ℃条件下测试制备的CL-20基热固化炸药墨水的黏度随剪切力的变化结果如图 2所示。由图 2知, CL-20基热固化炸药墨水的黏度随剪切速率的增加而减小, 属于非牛顿流体中的假塑性流体, 其原因可能是CL-20基热固化炸药墨水初期GAP与N100未发生固化反应、存在大量溶剂, 其结构可能类似絮凝状结构, 这种结构的成分和颗粒大小不是完全相同, 存在一定强度差异。随着剪切速率增加这些强度不一的结构组成的CL-20基炸药墨水状态被打破、固液相分离趋势加重, 使黏度降低[13]。在低的剪切速率下, 结构破坏程度小, 所受阻力大, 黏度高; 剪切速率增加, 炸药墨水结构破坏变大, 黏度急剧减小; 在高剪切速率下, 炸药墨水的结构大部分已被破坏, 故其黏度变化变缓。其流变模型符合幂律模型, 本构方程[14]为

|

图 2 20 ℃下固相量为85%的CL-20基热固化炸药墨水的黏度与剪切速率关系 Fig.2 The relation of viscosity vs. shear rate for the CL-20 based thermal curing explosive ink of solid content as 85% at 20 ℃ |

| $ \eta {\rm{ = }}445.4433 \times {\dot \gamma ^{0.2795 - 1}} $ | (1) |

式中, η是黏度, Pa·s;

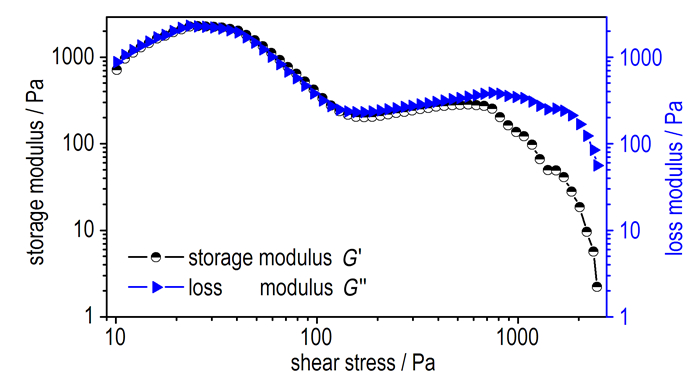

在剪切频率为1 Hz的条件下测试CL-20基热固化炸药墨水储能模量G′和损耗模量G″随剪切压力的变化结果如图 3所示。由图 3知, 当剪切压力小于650 Pa时, 储能模量G′和损耗模量G″值相当, CL-20基热固化炸药墨水呈半固体状态, 可塑性小, 流变差, 直写沉积难度大。当剪切压力大于650 Pa后, 损耗模量G″逐渐大于储能模量G′, 炸药墨水结构破坏加剧, CL-20基热固化炸药墨水流变性呈现液体性质[15], 可塑性和流变性良好, 适合直写沉积。这可能是因为剪切力随剪切压力变大而变大, CL-20基热固化炸药墨水黏度随剪切压力变大而变小, 流动性变大。当剪切压力小于650 Pa时, 炸药墨水结构破化程度低, 所受形变的储存能量与能量散失相等; 当剪切压力大于650 Pa时, 炸药墨水结构程度破坏变大, 所受形变的能量损失逐渐大于储存能量, 流变性趋于液体流变性。

|

图 3 1 Hz下固相量为85%的CL-20基热固化炸药墨水的储能模量和损耗模量与剪切应力的关系 Fig.3 The relation of storage modulus and loss modulus vs. shear stress for the CL-20 based thermal curing explosive ink of solid content as 85% at 1 Hz |

CL-20基热固化炸药墨水从针筒挤出遵循质量守恒、动量守恒和能量守恒三大定律, 以其为基本理论进行模拟仿真[11, 16]。

质量守恒方程:

| $ \frac{{\partial \rho }}{{\partial t}} + \rho \nabla \times u = 0 $ | (2) |

动量守恒方程:

| $ \rho \frac{{\partial u}}{{\partial t}} + u \times \nabla u = \nabla \times \sigma + \rho g $ | (3) |

能量守恒方程:

| $ \rho \frac{{\partial u}}{{\partial t}} = - \nabla p + \mu {\nabla ^2}u $ | (4) |

式中, ρ为CL-20基热固化炸药墨水的密度, g·cm-3; t为挤压时间, s;

(1) CL-20基热固化炸药墨水为无压缩流体;

(2) 忽略CL-20基热固化炸药墨水自身重力与惯性影响;

(3) 黏度模型选用Laminar模型。

3.2.2 模型求解为研究CL-20基炸药墨水的黏度、驱动压力和出口直径对CL-20基炸药墨水挤出速率规律的影响, 模拟仿真当CL-20基炸药墨水的黏度为120 Pa·s、驱动压力为100~600 kPa, 针头直径为0.25~1.55 mm时的挤出情况。

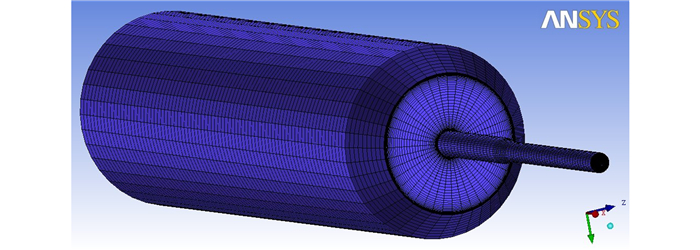

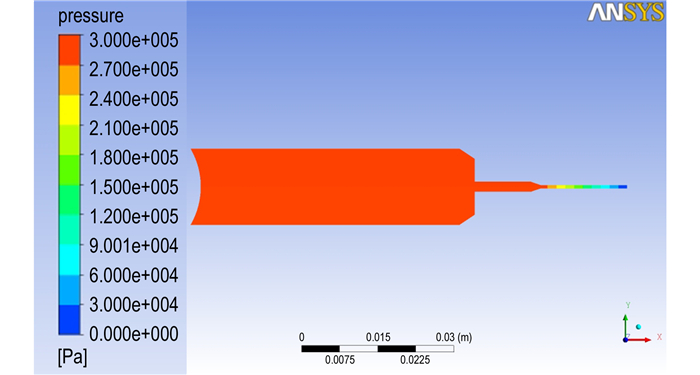

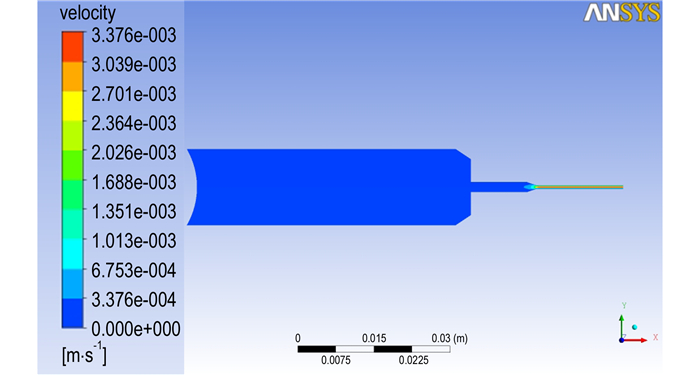

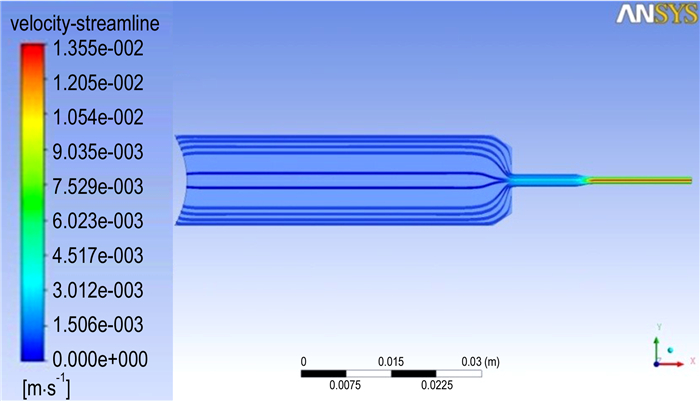

运用Ansys根据药筒和出口针头的大小建立模型, 建模时不计壁厚, 并运用Mesh工具进行网格划分如图 4所示, 全部采用六面体网格划分并对边界加密处理。墨水在黏度为120 Pa·s, 驱动压力为300 kPa, 出口直径为0.6 mm时药筒和针头的压力云图如图 5所示, 因为在出口处直径急剧减小, 墨水的局部阻力急剧增加导致墨水在出口处的压力急剧变小并在出口处与大气压平衡, 压力变化存在压力梯度从而产生使墨水流动的驱动力。挤出速率模拟云图如图 6所示, 压力梯度越大流速越大, 当无压力梯度时墨水稳定流动。因为流体与筒壁及自身存在摩擦, 导致筒内乳液有力不同, 出现流速从筒壁到筒中心呈梯度增加的现象, 流动的轨迹线如图 7所示。

|

图 4 药筒网格模型 Fig.4 Cartridge mesh model |

|

图 5 CL-20基炸药墨水挤出模拟压力云图 Fig.5 The pressure distribution of simulation squeeze for CL-20 based explosive ink |

|

图 6 CL-20基炸药墨水挤出模拟速率云图 Fig.6 The rate distribution of simulation squeeze for CL-20 based explosive ink |

|

图 7 CL-20基炸药墨水挤出模拟轨迹图 Fig.7 The trajectory figure of simulation squeeze for CL-20 based explosive ink |

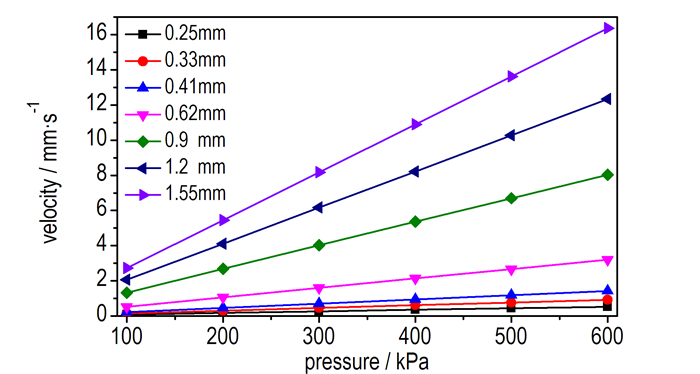

模拟CL-20基炸药墨水在黏度为120 Pa·s下, 不同驱动压力和出口直径时的挤出情况, 得到不同驱动压力下墨水在不同出口直径时的挤出速率曲线图如图 8。由图可8知, 墨水挤出速率随出口直径和挤压压强增大而增加, 主要原因可能是在相同出口直径下随着驱动压力的增大, 墨水压力梯度变大, 进而使墨水挤出速率增加; 在相同驱动压力下随着出口直径的增加, 管径突变减小, 局部阻力变小, 从而使墨水挤出速率增加。出口直径大于0.6 mm时, 挤出速率主要影响因素为驱动压力; 出口直径小0.6 mm时, 挤出速率主要影响因素为出口直径。根据流体力学能量损失公式[17]:

|

图 8 模拟不同驱动压力和出口直径下CL-20基炸药墨水挤出速率模拟值曲线 Fig.8 Simulate curves of squeeze velocity for CL-20 based explosive ink under different driving pressure and outlet diameter |

| $ {h_\lambda } = \lambda \frac{L}{d}\frac{{{u^2}}}{{2g}} $ | (5) |

式中,λ=64/Re, Re为雷诺系数; L为管长, m; d为管径, m。得到能量损失与出口直径成反比, 与挤出速率平方成正比, 当出口直径小于临界值0.6 mm时, 能量损失变大, 导致挤出速率变化率趋缓。Ansys模拟得到驱动压力和出口直径对挤出速率影响的基本规律, 为CL-20基热固化炸药墨水直写沉积实验研究提供了理论指导。

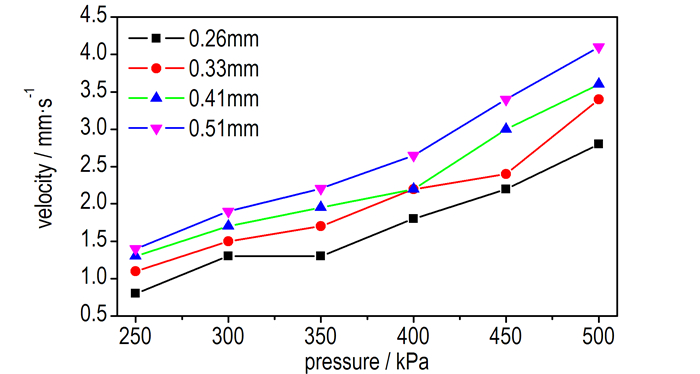

3.3 挤出速率测定由于理论模拟是建立在一定假设条件上忽略了一些实际影响因素, 不能与实际情况完全匹配, 故对CL-20基热固化炸药墨水直写沉积的驱动压力、出口直径和直写速率进行实验测定校正, 采用Nordson点胶机器人测试不同驱动压力和出口直径条件下墨水挤出速率曲线图如图 9所示。由图 9知, 测试结果与模拟结果都得出挤出速率随驱动压力和出口直径增加的结果, 但存在驱动压力和出口直径对挤出速率影响大小不同的差异, 其原因可能是实际直写过程中墨水和药筒壁与针头壁的摩擦力、墨水流动过程中的内摩擦不同, 同时因制备的CL-20基热固化炸药墨水是假塑性流体, 在实际挤压过程中CL-20基热固化炸药墨水黏度会变小, 根据流体力学流速公式[18]:

|

图 9 实验测试不同驱动压力和出口直径下CL-20基炸药墨水挤出速率曲线图 Fig.9 Experimental curves of squeeze velocity for CL-20 based explosive ink under different driving pressure and outlet diameter |

| $ u = p \times \frac{{\rho g{d^2}}}{{32\mu L}} $ | (6) |

式中, μ为黏度, Pa·s。得挤出速率随黏度减小而增加, CL-20基热固化炸药墨水在流动过程中黏度小于模拟设定值, 黏度变小内摩擦增加, 进一步导致挤出速率变大, 最终达到一个动态平衡。驱动压力大于350 kPa时的挤出速率变化率大于驱动压力小于350 kPa时的挤出速率变化率, 这可能是因为CL-20基热固化炸药墨水剪切压力随驱动压强增加而增加, 黏度随驱动压力增加而变小, 当驱动压强大于临界值350 kPa时, CL-20基热固化炸药墨水结构破坏到一定程度后, 黏度突变变大从而使挤出速率变化率变大。

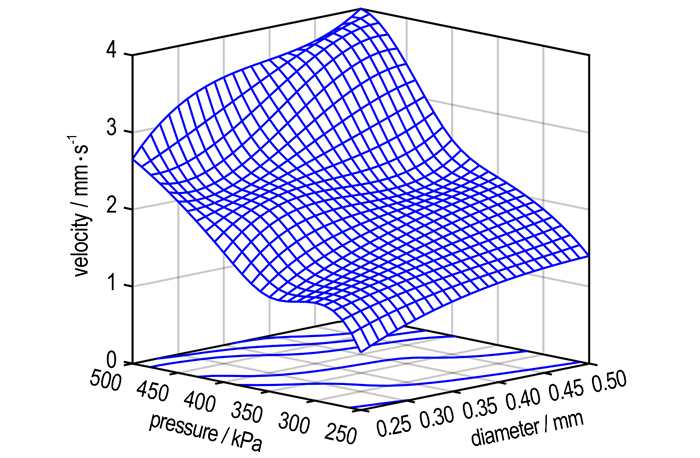

3.4 Matlab优化分析 3.4.1 差值分析实验测定特定的驱动压力和出口直径下CL-20基热固化炸药墨水的直写速度, 采用Matlab二维插值函数得到实验测定范围内所有直写工艺参数如图 10所示。图 10中驱动压力和出口直径平面曲线是相同挤出速率在其平面的投影, 从图可得到相同直写速率对应不同的驱动压力和出口直径的关系, 也可根据出口直径和基础压强两个工艺参数得到直写沉积过程所需挤出速率。据沉积对象和挤出体积不变公式:

|

图 10 CL-20基炸药墨水直写参数三维插值图 Fig.10 3D interpolation figure of direct writing parameters for CL-20 based explosive ink |

| $ w \times h \times v \times t = {\rm{\pi }} \times \frac{{{d^2}}}{4} \times {u_1} \times t w \times h \times v \times t = \pi \times \frac{{{d^2}}}{4} \times {u_1} \times t $ | (7) |

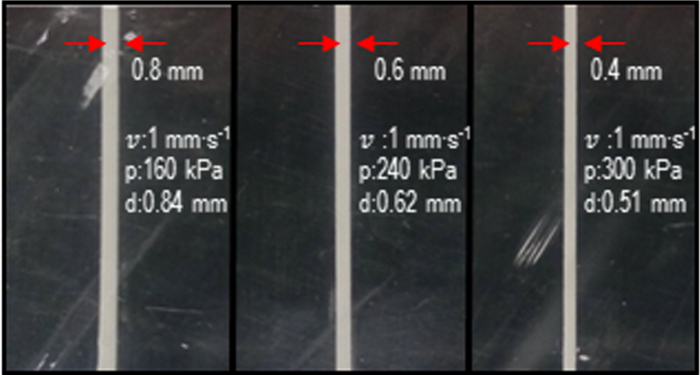

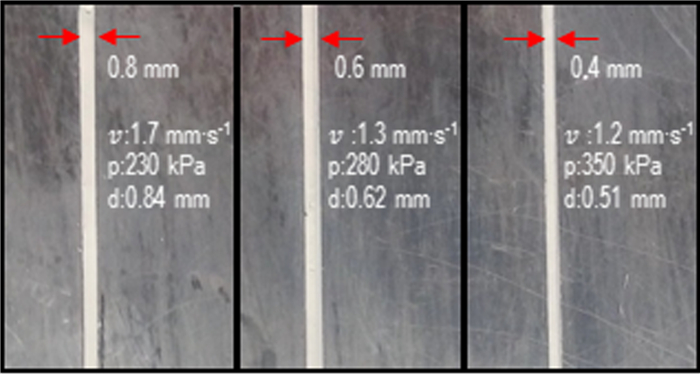

式中,w是沉积对象宽度, mm; h是沉积对象高度, mm; v是直写沉积速率, mm·s-1; u1是最佳挤出速率, mm·s-1。应用内部插值函数得到直写参数, 直写沉积不同尺寸沟槽结果如图 11所示, 凹槽沉积饱满, 说明使用内部插值函数求解的结果能有效指导实验沉积。应用插值函数具有不需建立数学模型得到直写工艺参数值之间未测试的工艺参数值的优点, 但存在应用其得到测试数据范围外的的直写工艺值时误差巨大的缺点, 为此建立了一种数学模型避免这种缺点。

|

图 11 基于插值优化直写沉积不同微尺寸沟槽的光学图像 Fig.11 Optical image of direct writing deposition in grooves with different micro sizes based on interpolation simulation |

CL-20基热固化炸药墨水驱动压力、出口直径和最佳挤出速率符合以下数学模型[19]:

(1) 当出口直径无限小时, 最佳挤出速率为零;

(2) 当驱动压力无限小时, 最佳挤出速率为零;

(3) 出口直径和挤压压强对最佳挤出速率影响因子不同。

基于上述的数学模型, 假设最佳挤出速率与驱动压力和出口直径关系式为:

| $ {u_1}{\rm{ = }}a \times d_1^b \times {p^c} $ | (8) |

式中, a是常数, d1是出口直径, mm; b是针头直径对挤出速率的影响因子, p是驱动压力, kPa; c是驱动压力对挤出速率的影响因子。

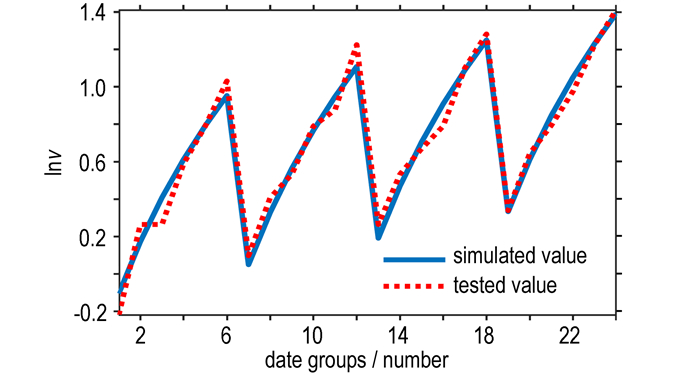

3.4.3 模型求解插值优化存在对外部插值求解时得到结果误差较大的缺点, 故求解得到驱动压力和出口直径对直写速率影响的关系式得到更广范围的沉积规律参数与插值优化互补。采用Matlab求解得到CL-20基热固化炸药墨水的直写速度与驱动压力和出口直径关系式为:

| $ {u_1}{\rm{ = 0}}{\rm{.00047}} \times d_1^{0.6516} \times {p^{1.5291}} $ | (9) |

图 12是CL-20基炸药墨水求解公式和实验数据在二维面的对比图, 图 12中实线(蓝色)曲线为公式拟合曲线, 虚线(红色)为实验沉积数据拟合曲线, 横坐标数据组数为直写实验数据个数。由图知公式求解拟合曲线与实验测定拟合曲线拟合度高, 说明在此条件下(驱动压力: 30~650 kPa, 出口直径: 0.11~1.55 mm)CL-20基炸药墨水沉积规律公式能有效给出直写工艺参数, 误差较小。虽然此数学模型存在一定的局限性, 但对该类型炸药墨水直写沉积具有重要的现实意义。根据公式(7) 应用求解得出的直写参数, 直写沉积不同尺寸沟槽图结果如图 13所示, 凹槽沉积饱满均匀, 沉积质量良好。

|

图 12 CL-20基炸药墨水求解公式与实验数据拟合曲线对比图 Fig.12 Comparison diagram of the fitting curves for solving formula data and experimental ones of CL-20 based explosive ink |

|

图 13 基于拟合公式直写沉积不同微尺寸沟槽的光学图像 Fig.13 Optical image of direct writing deposition in grooves with different micro sizes based on fitting formula |

采用模拟和实验相结合的方法研究CL-20基热固化炸药墨水沉积规律, 得出以下结论:

(1) 固相量为85%的微纳米CL-20基热固化炸药墨水属于假塑性流体, 其黏度具有剪切变稀的特性, 黏度范围为10~350 Pa·s。在剪切频率为1 Hz, 剪切力大于650 Pa时损耗模量逐渐大于储能模量。

(2) 通过Ansys模拟仿真, CL-20基热固化炸药墨水的直写速率随驱动压力和出口直径增加而增加, 出口直径大于临界尺寸0.6 mm时, 能量损失相对变小, 出口直径对挤出速率影响变大。驱动压力大于临界压力350 kPa时, CL-20基热固化炸药墨水黏度变化达到临界值, 驱动压力对挤出速率影响变大。

(3) 采用Matlab对实验测定直写参数进行插值优化得到实验测定范围内有效得直写沉积参数, 并求解得出直写参数关系为u1=0.00047×d10.6516×p1.5291(有效指导范围驱动压力为30~650 kPa、出口直径为0.11~1.55 mm), 扩大了直写沉积指导范围。

| [1] | Kesti M, Muller M, Becher J, et al. A versatile bioink for three-dimensional printing of cellular scaffolds based on thermally and photo-triggered tandem gelation[J]. Acta Biomater., 2015, 11: 162-172. DOI:10.1016/j.actbio.2014.09.033 |

| [2] | Larson C M, Choi J J, Gallardo P A, et al. Direct ink writing of silicon carbide for microwave optics[J]. Advanced Engineering Materials, 2016, 18(1): 39-45. DOI:10.1002/adem.v18.1 |

| [3] | Li Y Y, Li L T, Li B. Direct ink writing of three-dimensional (K, Na)NbO3-based piezoelectric ceramics[J]. Materials, 2015, 8(4): 1729-1737. DOI:10.3390/ma8041729 |

| [4] | Gao M, Li L, Li W, et al. Direct writing of patterned, lead-free nanowire aligned flexible piezoelectric device[J]. Advanced Science, 2016, 3(8): 1600120 DOI:10.1002/advs.201600120 |

| [5] | Lewis JA. Direct ink writing of 3D functional materials[J]. Advanced Functional Materials, 2006, 16(17): 2193-2204. DOI:10.1002/(ISSN)1616-3028 |

| [6] | Fuchs B, Wilson A, Cook P, et al., editors. Development, performance and use of direct write explosive inks[C]//Proc 14th Symp(Intl) on Detonation, ONR 351-10-185, Coeur d′Alene, Idaho, 2010. |

| [7] | Rossi C, Zhang K, Esteve D, et al. Nanoenergetic materials for MEMS: a review[J]. Journal of Microelectromechanical Systems, 2007, 16(4): 919-931. DOI:10.1109/JMEMS.2007.893519 |

| [8] | Fuchs B, Petrock A, Samuels P, et al. Inkjet printing of nanocomposite high-explosive materials[C]//54th Annual Fuze Conference Kansas, NV, 2010. |

| [9] |

朱自强, 陈瑾, 谯志强, 等. CL-20基直写炸药油墨的制备与表征[J].

含能材料, 2013, 21(2): 235-238. ZHU Zi-qiang, CHEN Jin, QIAO Zhi-qiang, et al. Preparation and characterization of drect write explosive ink based on CL-20[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2013, 21(2): 235-238. |

| [10] |

于江, 杨振英, 安瑱. 油墨炸药的粒度对其传爆性能的影响[J].

含能材料, 2005, 13(3): 155-157. YU Jiang, YANG Zhen-ying, AN Tian. Effects of theparticle size of ink explosive on the explosion transfer perfomance[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2005, 13(3): 155-157. |

| [11] |

姚艺龙, 王晶, 吴立志, 等. CL-20含能墨水喷射速度仿真[J].

爆破器材, 2016(4): 14-17. YAO Yi-long, WANG Jing, WU Li-zhi, et al. Jet floe simulation of CL-20 energetic Ink[J]. Explosive Materials, 2016(4): 14-17. |

| [12] | Wang D, Zheng B, Guo C, et al. Formulation and performance of functional sub-micro CL-20-based energetic polymer composite ink for direct-write assembly[J]. RSC Advances, 2016, 6(113): 112325-112331. DOI:10.1039/C6RA22205F |

| [13] | Kim T H, Jang L W, Lee D C, et al. Synthesis and rheology of intercalated polystyrene/Na+-montmorillonite nanocomposites[J]. Macromolecular Rapid Communications, 2002, 23(23): 191-195. |

| [14] |

刘慧慧, 郑申声, 关立峰, 等. HMX级配对醇醛高聚物粘结炸药流变性能的影响[J].

含能材料, 2016, 24(10): 978-984. LIU Hui-hui, ZHENG Shen-sheng, GUAN Li-feng, et al. Effects of HMX gradation on the rheological of the aldol based polymer bonded explosive[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2016, 24(10): 978-984. DOI:10.11943/j.issn.1006-9941.2016.10.010 |

| [15] | Roberts M T, Mohraz A, Christensen K T, et al. Direct flow visualization of colloidal gels in microfluidic channels[J]. Langmuir, 2007, 23(17): 8726-8731. DOI:10.1021/la700562m |

| [16] |

王倩. 基于POLYFLOW的发射药挤出过程模拟[D]. 南京: 南京理工大学, 2014.

WANG Qian. Numericalsimulation on the extrusion process of propellant based on polyflow[D]. Nanjing: Nanjing University of Science and Technology, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10288-1014176848.htm |

| [17] | Moon J Y, Suh D C, Lee Y S, et al. Considerations of blood properties, outlet boundary conditions and energy loss approaches in computational fluid dynamics modeling[J]. Neurointervention, 2014, 9(1): 1-8. DOI:10.5469/neuroint.2014.9.1.1 |

| [18] |

谭天恩, 窦梅.

化工原理[M]. 北京: 化学工业出版社, 2013: 7-31.

TAN Tian-en, DOU Mei. Principles of Chemical Engineering[M]. Beijing: Chemical Industry Press, 2013: 7-31. |

| [19] | Lofberg J. YALMIP: A toolbox for modeling and optimization in MATLAB[M]. IEEE Publications, 2004: 284-289. |

The effect of driving pressure and outlet diameter on the extrusion rate of CL-20 based explosive ink was investigated by the simulation method using Ansys software and the direct writing deposition experiments.