超高射频武器是近年发展起来的新概念武器系统, 采用弹药串联装填发射与电子点火技术, 射击间隔缩短至几毫秒, 射击频率极大提高, 配合多管齐射可形成密集弹幕, 在有效拦截与摧毁目标方面具有极大优势[1]。挤进是弹带形成与膛线相吻合的刻槽以及弹丸建立稳定旋转状态的重要阶段, 串联发射的首发弹在火药点火后, 以零起始速度挤进坡膛, 后续弹在火药气体压力作用下自由滑动至坡膛处, 随后以一定的起始速度挤进坡膛。研究串联发射弹丸在不同起始速度下动态挤进过程的力学机理与运动特点, 对计算弹丸运动特性、设计火炮系统结构、优化武器弹道性能至关重要。

弹带挤进过程涉及复杂的材料塑性力学问题, 该过程中弹丸运动距离与持续时间极短, 通过测试手段量化分析较为困难, 故理论分析与数值模拟是目前主要的研究途径。挤进阻力理论模型包括基于弹带本构关系的一维模型[2]、挤进过程的二阶系统模拟方法[3]等, 理论分析法对模型简化较大, 存在无法获取关键部位应力应变特性的不足; 数值模拟方面, 孙河洋等[4]运用弹塑性有限元接触理论对弹带挤进坡膛的动力学过程进行了建模和求解, 马明迪等[5]采用有限元与光滑粒子耦合算法研究了挤进过程弹带的应力应变规律, 陆野等[6]建立了枪管和弹丸的高精度有限元模型, 获得了弹丸嵌入阻力拟合公式。以上均是针对常规发射方式弹丸以零起始速度挤进过程的研究, 文献[7]则对弹丸在75 m·s-1速度下挤进坡膛时的流动应力、摩擦系数与动态挤进阻力进行了研究。

目前文献多研究弹丸以零起始速度挤进坡膛的过程, 对串联发射方式或弹带在不同起始速度下挤进的研究涉及不多。为此, 本研究针对30 mm小口径超高射频火炮, 在分析串联发射方式内弹道物理过程的基础上建立弹丸与坡膛的有限元模型, 通过数值模拟手段研究串联发射弹丸的挤进规律, 并讨论不同挤进起始速度对弹带应力、应变、挤进阻力、运动速度的影响, 为分析串联发射弹丸挤进过程提供了理论支撑, 有利于超高射频武器内弹道求解。

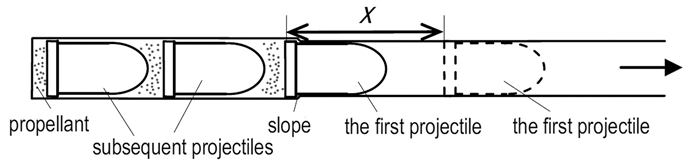

2 串联发射方式内弹道物理过程分析串联发射方式内弹道过程[8]如图 1, 多发弹串联装入炮膛, 前后弹丸以发射药相隔。首发弹装填至坡膛处, 点火后随着弹底压力的升高直接挤进坡膛与膛线; 后续弹点火后, 在火药气体压力的推动下滑动至坡膛, 随后开始挤进过程。挤进完成后, 各弹丸均在火药气体压力的作用下沿炮轴方向作直线运动, 并围绕弹轴旋转直至飞离炮膛。

串联发射的首发弹以零起始速度挤进坡膛, 火药气体压力作用于弹底, 空气阻力作用于弹前并可忽略不计; 后续弹滑行至坡膛时已经获得一定速度, 故弹丸以该速度开始挤进过程, 若在高射频下, 相邻两发弹射击间隔小于一发弹的内弹道循环周期, 则前发弹弹后的火药气体压力将成为后发弹的弹前阻力, 此时各发弹的内弹道过程相互耦合。依据串联发射内弹道物理规律, 建立第i发弹的内弹道方程组[9], 如式(1)所示, 可确定串联发射挤进过程有限元模型的边界条件。

| $ \left\{ \begin{align} &{{\psi }_{\rm{i}}}=\chi ~{{Z}_{i}}(1+\lambda {{Z}_{i}}+\mu Z_{i}^{2}) \\ &\frac{\rm{d}{{\mathit{Z}}_{\mathit{i}}}}{\rm{d}\mathit{t}}=\frac{{{u}_{1}}p_{i}^{n}}{{e_{1}}} \\ &~{{\varphi }_{1}}{{m}_{i}}~\frac{\rm{d}{{\mathit{v}}_{\mathit{i}}}}{\rm{d}\mathit{t}}~=S\left( {{p}_{i}}-p_{i}^{'} \right)-{{F}_{R}} \\ &\frac{\rm{d}{{\mathit{x}}_{\mathit{i}}}}{\rm{d}\mathit{t}}~={{v}_{i}} \\ &S{{p}_{i}}({{x}_{i}}-{{x}_{i+1}}+~{{l}_{\psi }})=f\omega {{\psi }_{i}}-\frac{\theta }{2}\varphi {{m}_{i}}v_{i}^{2} \\ \end{align} \right. $ | (1) |

式中, χ、λ、μ为火药的形状特征量; u1为燃速系数, m·s-1·MPa-n; e1为火药弧厚, mm; n为燃速指数; v为运动速度, m·s-1; S为炮膛横截面积, m2; p为弹底压力, MPa; p′为弹前阻力, MPa; FR为挤进阻力, kN; φ1为折算后的摩擦阻力系数, φ为次要功计算系数; m为弹丸质量, kg; x为弹丸行程, m; f为火药力, J·kg-1; ω为装药量, kg; lψ为药室容积缩径长, m。

某30 mm火炮内弹道计算参数见表 1。进行串联发射时, 认为首发弹装填至坡膛处, 取前后两发弹间距Δl=14 cm, 发射时间间隔Δt=1.5 ms。由于挤进阻力变化规律未知, 本研究首先假设挤进阻力FR为14 kN[5], 进行3连发内弹道方程组求解, 获取各发弹在挤进开始和结束时的运动速度v与所受火药气体等效压力pe(表 2)。其中, pe为弹丸弹底压力与弹前阻力之差, 为简化模型后文均以等效压力pe表示弹丸承受的火药气体压力的综合效果。

| $ {{p}_{e}}=p-{{p}^{'}} $ | (2) |

| 表 1 30 mm火炮内弹道计算参数 Tab.1 Calculation parameters of 30 mm caliber artillery |

| 表 2 内弹道方程组求解结果 Tab.2 Solving results of interior ballistic equation |

表 2显示, 首发弹挤进开始时的起始速度近似为0且等效压力较低(30 MPa), 挤进阶段火药加速燃烧导致挤进完成时等效压力为106.9 MPa, 速度为78.3 m·s-1, 二者均明显增加; 后续弹滑动至坡膛前火药充分燃烧, 弹丸开始挤进坡膛的速度和等效压力均高于首发弹, 挤进持续时间大大缩短, 因此挤进过程的速度、等效压力变化不大。

参考表 2求解结果, 挤进过程有限元分析边界条件可设置为:首发弹等效压力从30 MPa至100 MPa线性增加, 挤进起始速度为0.1 m·s-1; 后续弹等效压力为常值100 MPa, 选取挤进起始速度分别为5, 50, 100, 200, 300, 400 m·s-1, 模拟串联发射弹丸不同起始速度下的挤进过程。

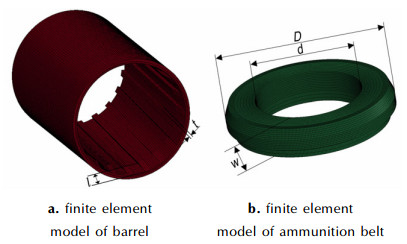

3 挤进过程有限元建模弹带挤进过程属于高速冲击非线性问题, 采用基于显式算法的LS-DYNA软件进行求解。几何建模时, 保证弹带尺寸与实物一致, 在维持质量、质心位置不变的情况下尽量简化弹体结构, 并采用截短的炮管模拟弹带挤进坡膛的过程, 弹带外径D=31.6 mm、内径d=20 mm、宽w=4 mm, 炮膛膛线深t=0.7 mm、坡膛长度l=6 mm。有限元模型采用SOLID164三维实体单元划分网格, 炮管的典型网格尺寸为1 mm×1 mm×1 mm, 弹带与炮膛接触的部分网格较细密(典型尺寸0.2 mm×0.2 mm×0.4 mm), 远离膛壁处的网格较为稀疏(典型尺寸0.7 mm×0.7 mm×0.7 mm)。炮管与弹带的有限元模型如图 2所示。

|

图 2 炮管与弹带的有限元模型 Fig.2 Finite element model of barrel and ammunition belt |

挤进阻力与弹带材料的塑性流动应力σ相关, 采用Johnson-Cook材料模型[10]描述弹带挤进过程发生的塑性变形, 反映应变硬化、应变率强化与温度软化效应对流动应力的影响; 采用Johnson-Cook失效模型反映弹带因剪切断裂而失效的过程, 使用Gruneisen状态方程描述压力与比容的关系。弹带材料为黄铜, 材料模型参数见表 3。炮膛采用刚性体本构模型以减少显式分析的计算时间, 不考虑后坐力影响并约束炮膛全部自由度, 弹体使用线弹性材料模型, 炮膛与弹体的材料模型参数见表 4。

| 表 3 弹带Johnson-Cook材料模型参数 Tab.3 Johnson-Cook material parameters of ammunition belt |

| 表 4 炮膛、弹体材料模型参数 Tab.4 Material parameters of barrel and projectile body |

使用单点缩减积分算法以节省数据存储量并减少运算次数, 采用沙漏控制算法抑制缩减积分引起零能沙漏模态。设置弹带与膛线的接触类型为面-面侵蚀接触(ESTS), 模拟弹带单元失效后脱落的过程; 为匹配较粗的弹体网格与细化的弹带网格, 弹体与弹带的接触类型设置为面-面固连接触(TDSS)。

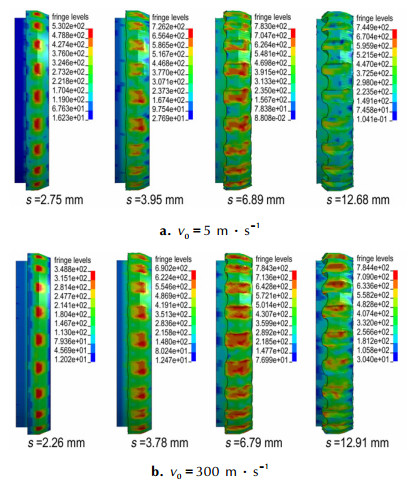

4 数值仿真与结果分析 4.1 弹带变形过程分析设置挤进起始速度v0分别为5, 300 m·s-1, 数值仿真获得弹带的变形过程如图 3。由图 3可见, 无论是以5 m·s-1的低速(图 3a)还是以300 m·s-1的高速(图 3b)挤进, 弹带的变形规律基本一致:首先与坡膛处的膛线接触, 发生应力水平较低的弹性变形; 继续运动并挤进膛线, 形成较浅的刻痕; 随着挤进的深入, 弹带发生塑性变形, 刻痕逐步加深并形成刻槽; 弹带完全挤进膛线后不再进一步变形。挤进过程中发生塑性变形的弹带部分还受到炮膛阳线的剪切力作用, 被拉伸延展推挤到弹带后方。

|

图 3 不同速度下弹带变形过程 Fig.3 Deformation of ammunition belt with different velocities |

两弹串联发射实验中, 因目前测试手段局限性, 无法获取弹丸挤进起始速度。回收弹丸后可见不同射击次序下弹带的变形基本相同, 其中第二发弹的变形如图 4所示。由图 3和图 4可知, 数值仿真与实弹射击弹带变形情况基本一致, 因此通过数值仿真研究串联发射弹丸挤进过程具有一定的可行性。

|

图 4 回收后弹带实际变形 Fig.4 Actual deformation of ammunition belt |

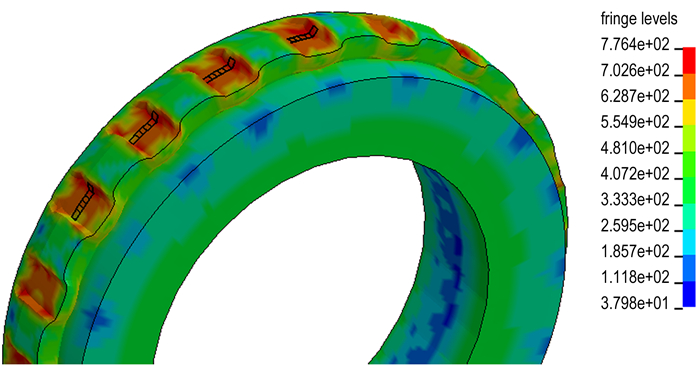

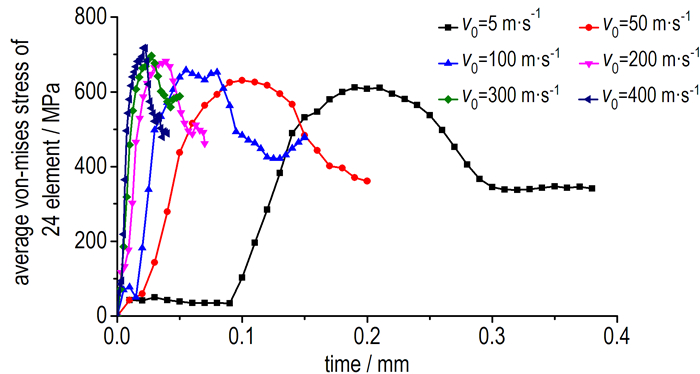

图 5是挤进后的弹带应力云图, 在图 5中沿圆周方向选择与刻槽处垂直相交的24个单元, 在挤进起始速度分别为5, 50, 100, 200, 300, 400 m·s-1时仿真获得这24个单元von-mises等效应力, 求取应力均值结果如图 6。由图 6可见, 不同起始速度下等效应力均是先增加至峰值后减小, 挤进完成后维持在一定的应力水平。随着挤进起始速度的提高, 挤进持续时间缩短, von-mises等效应力峰值由611.8 MPa(v0=5 m·s-1)提高至717.5 MPa(v0=400 m·s-1), 分析原因可能是不同挤进起始速度下, 弹带挤进后的应变量一定, 起始速度越高则挤进时间越短、应变率越高, 材料的流动应力增加进而导致von-mises等效应力增加[11]。

|

图 5 挤进后的弹带应力云图 Fig.5 Stress nephogram of ammunition belt after engraving |

|

图 6 不同起始速度下24个单元的平均von-mises应力 Fig.6 Average von-mises stress of 24 elements at different initial velocities |

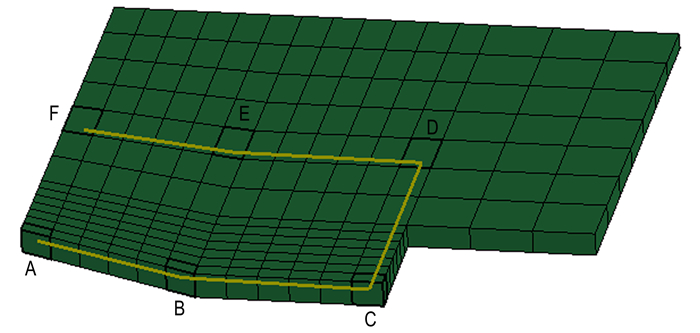

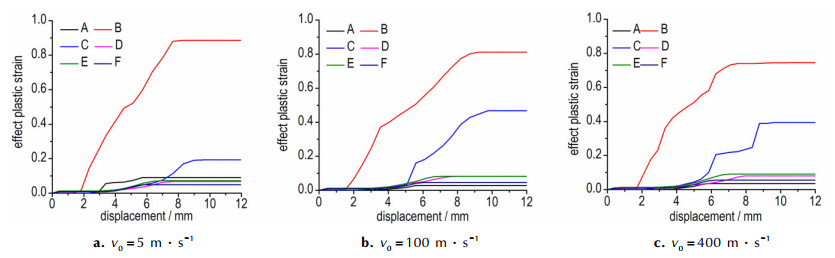

图 7是弹带刻槽处的剖面图, 选取图中的单元A~F分析弹带塑性应变情况, 其中单元A、B、C位于弹带外侧边缘, D、E、F分别与弹带外边缘相距2.5 mm。v0=5, 100, 400 m·s-1时的等效塑性应变如图 8。由图 8可见随着弹丸的运动, 各单元等效塑性应变不断增加, 到达最大值后维持不变直到挤进结束。单元A由于几何位置原因发生较小的塑性应变; 单元B位于与阳线接触最紧密的弹带外侧, 三种挤进起始速度下产生的等效塑性应变均大于0.7; C也位于弹带最外侧, 但阳线剪切力作用使其被推挤到弹带后方, 因此其等效塑性应变小于B; 单元D、E、F靠近弹轴, 不与膛线直接接触, 因此塑性应变小于B与C。单元B的等效塑性应变随着挤进起始速度的增加而减小, 等效塑性应变最大值由0.89降低至0.75, 分析原因可能是挤进起始速度增加导致弹带被膛线刻槽成型的时间缩短, 单元变形不如低速挤进时充分; 单元D、E、F的等效塑性应变受起始速度影响不大, 均小于0.1。

|

图 7 弹带刻槽处的剖面 Fig.7 Section profile of the ammunition at the groove |

|

图 8 不同挤进起始速度下各单元等效塑性应变 Fig.8 Equivalent plastic strain of elements at different initial engraving velocities |

按照文献[12]提出的方法求解弹带的动态挤进阻力, 求解原理见式(3)。

| $ {{F}_{\rm{R}}}=S{{p}_{\rm{e}}}-ma $ | (3) |

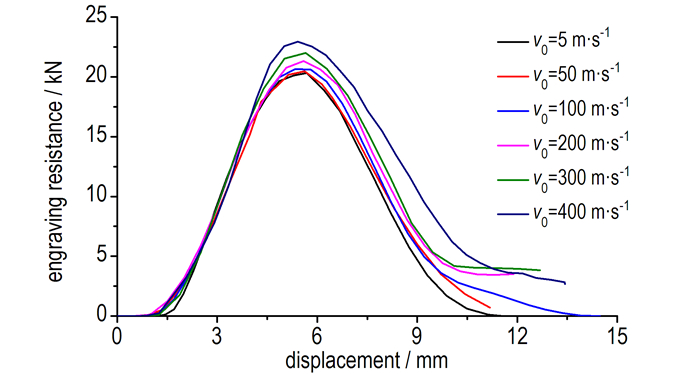

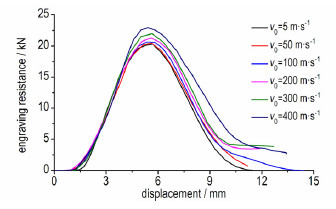

式中, FR为挤进阻力, kN; S为弹丸横截面积, m2; pe为火药气体等效压力, MPa ; m为弹丸质量, kg; a为弹丸运动加速度, m·s-2。其中, S、m为已知常量, pe为有限元求解边界条件, a可从有限元后处理软件读取。弹带挤进阻力随弹丸行程变化求解结果如图 9, 起始速度v0与对应挤进阻力FRp峰值见表 5。

|

图 9 不同挤进起始速度下位移-挤进阻力曲线 Fig.9 Displacement-engraving resistance curve at different initial velocities |

| 表 5 挤进阻力峰值计算结果 Tab.5 Calculation results of the resistance force peak |

从图 9与表 5可见, 弹带开始挤进坡膛阶段(位移0~4 mm), 挤进阻力近似线性增大; 弹丸位移为4~6 mm时, 挤进阻力增速减缓直至达到峰值, 起始速度越大, 挤进阻力变化越快, 达到峰值越高; 随着弹丸继续挤进膛线(位移6~11 mm), 挤进阻力逐步减小; 弹丸位移大于11 mm后, 挤进阻力继续减小, 且起始速度越高减小越慢, 完成挤进后维持的摩擦阻力水平也相应提高, 该摩擦阻力可能与材料以高应变率变形后的残余应力有关。弹带高速(400 m·s-1)挤进的挤进阻力峰值比低速(5 m·s-1)挤进时提高了12.8%, 完成挤进后残余应力造成的摩擦阻力增加了3.5 kN, 可见随着挤进起始速度的提高, 挤进阻力和挤进后的摩擦阻力增加, 弹丸后续运动过程、炮口初速与射击精度将受到影响。

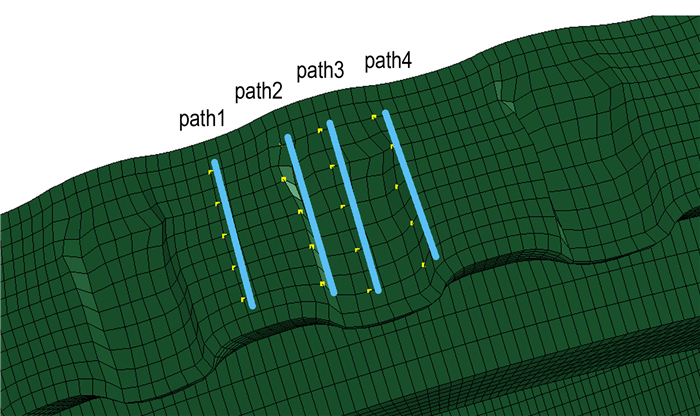

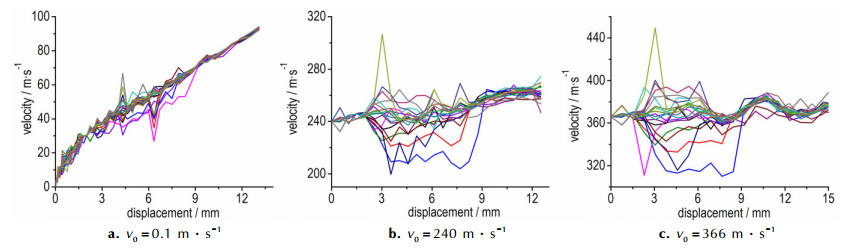

4.4 弹带运动速度变化分析为研究串联发射弹丸运动速度与射击次序的关系, 在三发弹起始速度v0分别为0.1, 240, 366 m·s-1时进行仿真计算。选取图 10中弹带外表面上4条路径的20个节点, 绘制各节点的轴向速度变化曲线如图 11。由图 11可见, 各节点速度在弹带挤进坡膛与膛线, 发生塑性变形的过程中差异明显, 挤进过程发生前后则相对一致, 因此挤进前后的节点平均速度可作为此时弹丸运动速度。三发弹完成挤进后的速度分别为72.5, 257.8, 371.4 m·s-1, 可见首发弹挤进起始速度低, 弹丸整体加速较显著, 后续弹挤进起始速度高, 挤进前后弹带速度变化较小。仿真结果与第2节计算结果基本一致。

|

图 10 弹带处节点选取方式 Fig.10 Nodes selection method at ammunition belt |

|

图 11 20个节点的轴向速度 Fig.11 Axial velocities of 20 nodes |

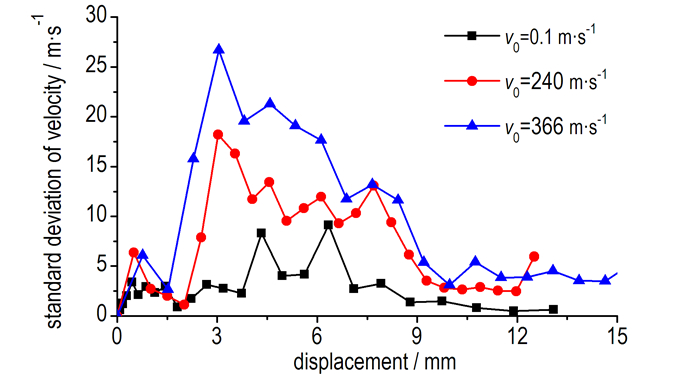

计算三发弹对应的节点轴向速度标准差如图 12所示。由图 12可见, 首发弹各节点速度标准差峰值为8.3 m·s-1, 第2发弹为18.2 m·s-1, 第3发弹为26.7 m·s-1。分析原因可能是后续弹在高速挤进时, 弹带材料应变率提高, 振动和冲击效应加剧, 弹带各部分运动状态不一致, 导致节点振动速度差异性增加。

|

图 12 串联发射三发弹节点轴向速度的标准差 Fig.12 The standard deviation of the nodes′ axial velocity |

(1) 弹带挤进过程的变形规律不受挤进起始速度的影响, 但随着起始速度的提高, 弹带等效应力增加, 等效塑性应变降低。弹带高速挤进过程中, 材料应变率的增加导致了流动应力增加, 但同时亦阻碍了弹带充分变形。

(2) 挤进阻力随弹带位移先增加后减小, 高速挤进时的阻力峰值较低速挤进时提高了12.8%, 挤进完成后的摩擦阻力增加了3.5 kN。不同挤进起始速度下的弹丸的受力特点将影响随后的弹道运动过程, 最终影响炮口初速与射击精度。

(3) 串联发射的首发弹挤进起始速度较低, 挤进前后速度差异显著, 后续弹挤进起始速度高, 挤进前后速度差异小; 弹带不同位置处运动速度的差异随着起始速度的提高而增大, 高速挤进时振动冲击效应较为强烈。

| [1] |

罗乔, 张小兵. 基于FLUENT软件和内弹道模型双向耦合的超高射频火炮发射过程模拟[J].

兵工学报, 2016, 37(10): 1949-1955. LUO Qiao, ZHANG Xiao-bing. Simulation forlaunch process of ultrahigh firing rate guns based on two-way coupling of FLUENT and interior ballistic model[J]. Acta Armamentarii, 2016, 37(10): 1949-1955. |

| [2] |

何勇. 弹丸挤进阻力的一维模型及计算[J].

弹道学报, 1994(4): 24-28. HE Yong. An one-dimensional model for the projectile engraving process and its calculation[J]. Journal of Ballistics, 1994(4): 24-28. |

| [3] |

金志明, 曾思敏. 弹丸挤进过程的计算与研究[J].

兵工学报, 1991, 12(1): 7-13. JIN Zhi-ming, ZENG Si-min. A study on the calculation of the engraving process on projectile[J]. Acta Armamentarii, 1991, 12(1): 7-13. |

| [4] |

孙河洋, 马吉胜, 李伟, 等. 坡膛结构变化对弹带挤进过程影响的研究[J].

振动与冲击, 2011, 30(3): 30-33. SUN He-yang, MA Ji-sheng, LI Wei, et al. Influence of different bore structures on engraving process on projectile[J]. Journal of vibration and shock, 2011, 30(3): 30-33. |

| [5] |

马明迪, 崔万善, 曾志银, 等. 基于有限元与光滑粒子耦合的弹丸挤进过程分析[J].

振动与冲击, 2015, 34(6): 146-150. MA Ming-di, CUI Wan-shan, ZENG Zhi-yin, et al. Engraving process analysis of projectiles based on coupling of FEM and SPH[J]. Journal of vibration and shock, 2015, 34(6): 146-150. |

| [6] |

陆野, 周克栋, 赫雷, 等. 某大口径枪械内弹道挤进时期的数值仿真与分析[J].

弹道学报, 2014, 26(2): 67-71. LU Ye, ZHOU Ke-dong, HE Lei, et al. Numerical simulation and analysis of engraving duration interior ballistics of some large-caliber small arms[J]. Journal of Ballistics, 2014, 26(2): 67-71. |

| [7] |

张浩, 周彦煌. 埋头弹火炮挤进过程研究[J].

弹道学报, 2006, 18(1): 76-79. ZHANG Hao, ZHOU Yan-huang. Research on the engraving process of CTA[J]. Journal of Ballistics, 2006, 18(1): 76-79. |

| [8] |

赫雷, 周克栋, 王永娟. 多发串联有控发射武器系统内弹道物理过程[J].

南京理工大学学报(自然科学版), 2004(5): 481-484. HE Lei, ZHOU Ke-dong, WANG Yong-juan. Physical process of interior ballistics of weapon system with multiple rounds in series in controllable firing way[J]. Journal of Nanjing University of Science and Technology, 2004(5): 481-484. |

| [9] |

杨均匀, 袁亚雄, 张小兵, 等. 多弹串联预装填式发射器内弹道过程的数值模拟[J].

火炮发射与控制学报, 2004(2): 5-9. |

| [10] |

Li M, Qian L, Chen L. High speed sliding of rotating band engraving process[C]//Proceeding of the 2015 IEEE International Conference on Information and Automation, Lijiang, China, August 2015: 2003-2008.

|

| [11] |

Rusinek A, Klepaczko J R. Shear testing of a sheet steel at wide range of strain rates and a constitutive relation with strain-rate and temperature dependence of the flow stress[J].

International Journal of Plasticity, 2001, 17(1): 87-115. DOI:10.1016/S0749-6419(00)00020-6 |

| [12] |

孙全兆, 杨国来, 王鹏, 等. 某大口径榴弹炮弹带挤进过程数值模拟研究[J].

兵工学报, 2015, 36(2): 206-213. SUN Quan-zhao, YANG Guo-lai, WANG Peng, et al. Numericalresearch on rotating band engraving process of a large-caliber howitzer[J]. Acta Armamentarii, 2015, 36(2): 206-213. |

The influences of different initial engraving velocities on strain, stress, movement velocity and engraving resistance of ammunition belt were studied by LS-DYNA.