2. 中国科学技术大学近代力学系, 安徽 合肥 230026;

3. 安徽工业经济职业技术学院地质矿产系, 安徽 合肥 230026

2. Department of Modern Mechanics, University of Science and Technology of China, Hefei 230026, China;

3. Department of Geology and Mineral Resources, Anhui Technical College of Industry and Economy, Hefei 230026, China

线性聚能装药理论是在锥形装药理论的基础上发展起来的[1]。对于带楔形罩的线性聚能装药称为线性聚能切割器[2],该切割器起爆后,楔形罩在爆轰压力的作用下形成高速运动的金属射流刀,金属射流刀具有能量密度高、方向性强等特点,因此可以用来切割岩石、钢板等坚硬的物体。这种技术近年来已广泛应用于军事、宇航、工程技术等领域[3]。随着线性聚能装药应用范围的拓展,出现了多向聚能切割器,该切割器能够同时形成多股金属聚能射流刀,以此达到多向切割的目的。例如,“白星眼”战斗部由八个楔形罩装药组成,战斗部形成八股聚能射流刀,对坦克和军舰起破坏作用[4]。罗勇[5]将多面聚能线性切割器应用于岩石定向断裂控制爆破。罗文[6]将多向聚能药柱爆破技术应用于深孔切槽。国防科技大学的曾新吾等[7]在法国Defourneaux M对线性聚能装药的射流形成过程及机理研究的基础上又开展了进一步的理论研究,并提出了楔形罩线形聚能装药射流形成的不定常理论模型。王昌建[8]和颜事龙[9]对半圆形罩线性聚能装药进行了理论研究,并提出了理论计算模型。

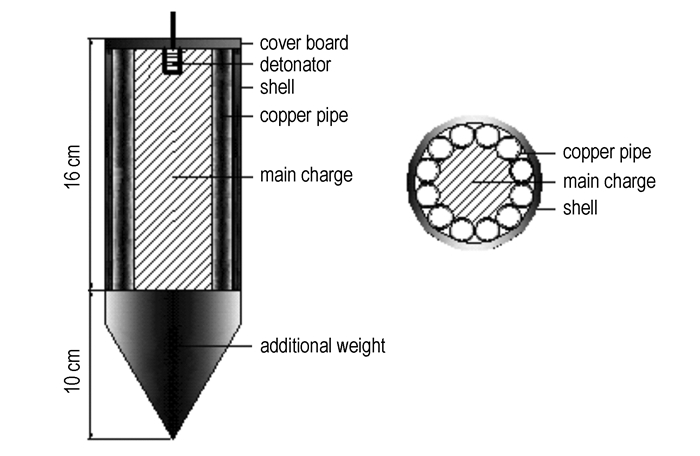

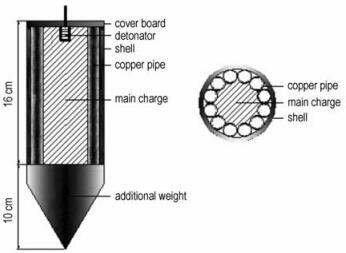

本论文针对油气井、矿井的卡钻问题,设计了一种多向线性聚能切割弹(见图 1)。利用数值模拟和实验方法对该切割弹的爆炸侵彻过程和原理进行研究,并将该技术应用于实践。

|

图 1 多向线性聚能切割弹结构示意图 Fig.1 Structure diagram of multi-directional linear cumulative cutter |

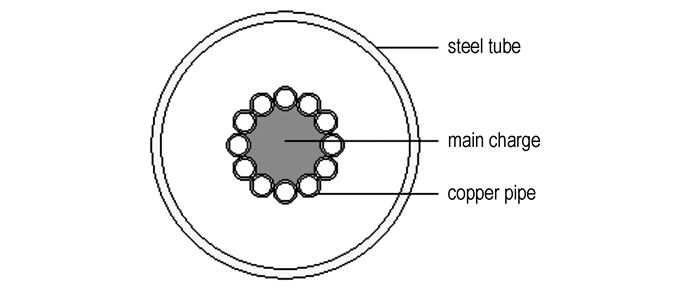

利用LS-DYNA程序中的Lagrange算法,对如图 1所示的多向线性聚能切割弹的爆炸侵彻过程进行数值模拟。为减少计算量,将模型简化为二维平面应变问题,并忽略外壳(见图 1)的影响,计算模型如图 2所示。

|

图 2 二维平面应变数值模拟计算模型 Fig.2 The two dimensional plane strain computational model |

计算中炸药为铝纤维炸药[10],采用高能燃烧材料模型(High-Explosive-Burn),状态方程为JWL(Jones-Wilkens-Lee)[11]:

| $ p = A\left( {1-\frac{\omega }{{{R_1}V}}} \right){{\rm{e}}^{-{R_1}V}} + V\left( {1-\frac{\omega }{{{R_2}V}}} \right){{\rm{e}}^{ - {R_2}V}} + \frac{{\omega E}}{V} $ | (1) |

式中,p为爆轰压力,Pa; E为炸药单位质量的内能,J·kg-1; V为相对比容; A、B、R1、R2、ω为状态方程参数,炸药的材料模型与状态方程参数见表 1。

| 表 1 炸药材料模型与状态方程参数 Tab.1 Materials model and state equations′s parameters of the main charge |

铜管与钢管采用MAT-JOHNSON-COOK材料模型,状态方程为Mie-Grüneisen[12-13]:

| $ p = \frac{{{\rho _0}{C^2}\mu \left[{1 + \left( {1-\frac{{{\gamma _0}}}{2}} \right)\mu-\frac{a}{2}{\mu ^2}} \right]}}{{{{\left[{1-\left( {{S_1}-1} \right)\mu-{S_2}\frac{{{\mu ^3}}}{{\mu + 1}} - {S_3}\frac{{{\mu ^3}}}{{{{\left( {\mu + 1} \right)}^2}}}} \right]}^2}}} + \left( {{\gamma _0} + a\mu } \right)E $ | (2) |

式中, C是冲击波速度-质点速度曲线的截距,S1、S2、S3是该曲线的相关系数; γ0是Grüneisen系数; α是体积修正系数; E为材料单位体积内能; 体积变化率

| 表 2 铜管和钢管状态方程参数 Tab.2 State equations′s parameters of the copper pipe and steel tube |

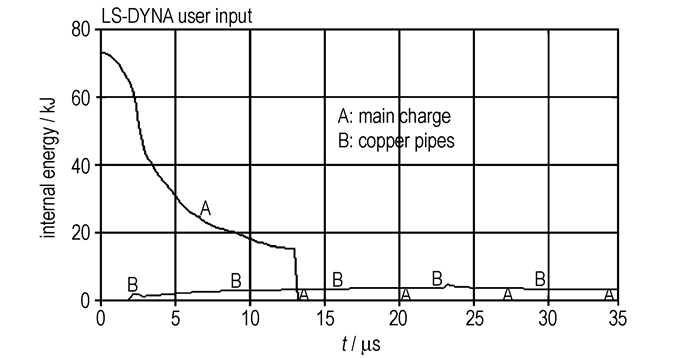

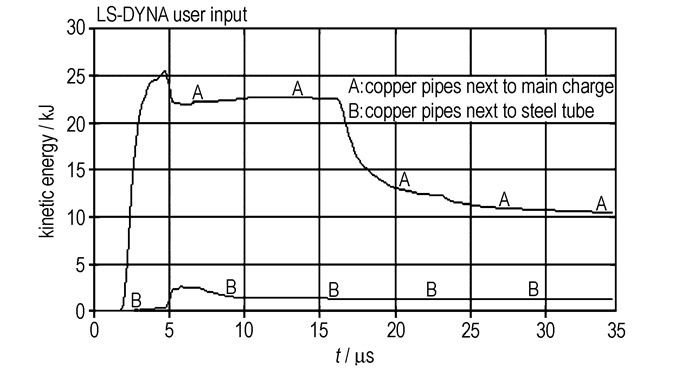

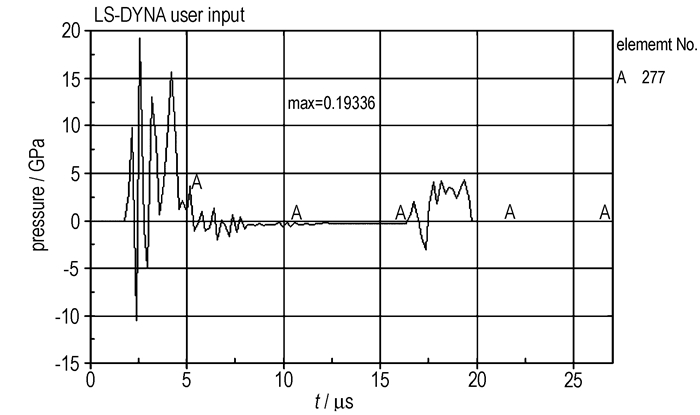

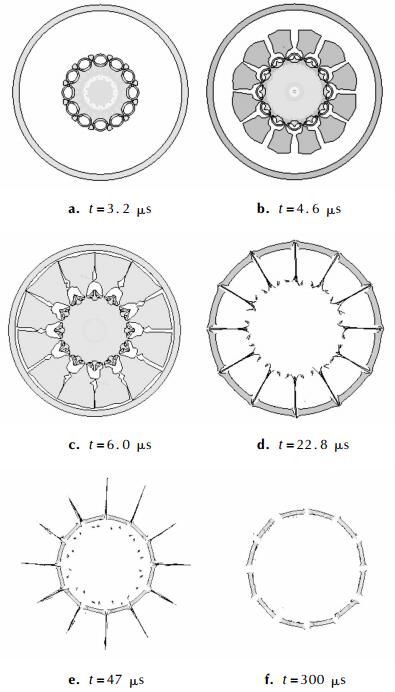

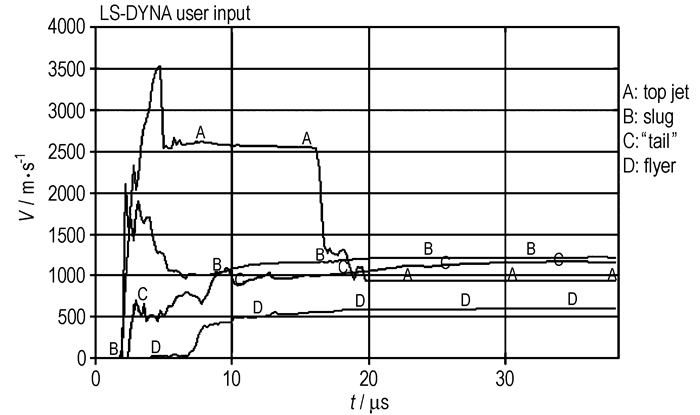

炸药采用中心点起爆方式,当t=13 μs时炸药已经爆轰完毕,此时删除炸药。图 3、图 4分别为炸药与所有铜管的内能、动能时程曲线。选取与炸药相邻的一个半面铜管为研究对象(见图 5a),在其内外表面上选取不同的节点,并“追踪”每个节点的运动轨迹(见图 5b和图 5c)。图 6为铜管顶部内表面单元277(见图 5a)的压力时程曲线。图 7为切割弹的不同时刻的爆炸侵彻过程图像。图 8为射流刀头部、杵体、“尾翼”和铜管飞片的单元平均速度时程曲线。

|

图 3 炸药与所有铜管的内能时程曲线 Fig.3 Internal energy curves of the main charge and all copper pipes |

|

图 4 所有铜管的动能时程曲线(与炸药相邻的半面及另外半面) Fig.4 Kinetic energy diagram of all copper pipes(half next to main charge and another half) |

|

图 5 铜管(靠近炸药的半面)内外表面节点运动轨迹 Fig.5 Trajectory figure of the nodes inside and the outside surfaces of a copper pipe(half next to main charge) |

|

图 6 一个铜管顶部单元277的压力时程曲线 Fig.6 Pressure curves of the top element 277 of a copper pipe |

|

图 7 二维数值模拟(平面应变)获得的切割弹爆炸运动过程 Fig.7 Moving process of the cutter from two dimensional numerical simulation(plain-strain) |

|

图 8 射流刀头部、杵体、“尾翼”和铜管飞片的单元平均速度时程曲线 Fig.8 Average velocity curves of jet tip, slug, "tail" and flyer |

图 3和图 4曲线说明,炸药在爆轰过程中内能不断减小,能量迅速释放; 爆轰产物推动铜管向轴线方向运动过程中(见图 7),将能量传递给铜管,由于铜管可压缩性很小,所以内能增加很少,能量大部分体现为动能形式。

图 5b、5c说明,铜管的内层微元在爆轰压力的作用下,近似沿着半径方向做闭合运动,并与其对称的微元在对称轴上相互碰撞,压力高达十几万个大气压(见图 6),远远大于铜管的屈服应力,铜管完全呈现为流体状态; 碰撞之后能量相互交换,运动方向发生改变,形成高速运动的金属射流刀; 而铜管的外层微元在爆轰压力的作用下,一部分形成杵体(见图 7d),一部分形成了“尾翼”(见图 7d); “尾翼”的形成可能是因为铜管边缘处装药量较小,爆轰能量相对较低,并且铜管边缘在向轴线处闭合运动过程中,能量逐渐由外层微元向内层微元转移,所以剩余的能量不足以维持外层微元向轴线处闭合运动形成杵体。

图 6曲线显示,在t=2.4~5 μs、t=5~8 μs和t=16.4~19.5 μs三个时间段内,单元277(见图 5a)发生了压力震荡的现象。第一个震荡现象持续了约2.6 μs,这是由于该单元与其对称单元在轴线处发生碰撞导致的。第二、第三个震荡现象分别持续了约3 μs和3.1 μs,这是由于射流刀先后侵彻铜管与钢管导致的(见图 7c和图 7d)。单元277的最高峰值压力高达十几万个大气压,但是在轴线处与其对称单元发生高速碰撞形成射流刀之后,其压力迅速降至零附近,说明该射流刀的高压状态是极其短暂的。

图 7a说明:在爆轰产物推动铜管运动过程中,铜管被压缩在较小的直径范围内,所以铜管壁厚增大; 图 7b和图 7c说明:爆轰产物首先作用于钢管,推动钢管产生膨胀变形(见图 7f),并对钢管内壁造成轻微的破坏。图 7c与图 5c说明:对于圆形的铜管,金属射流刀的厚度(宽度)较大,质量大于杵体的质量,射流刀先后侵彻铜管与钢管,由于射流刀头部与尾部存在速度梯度,导致射流刀在运动过程中不断被拉伸变薄(见图 7c和图 7d)。

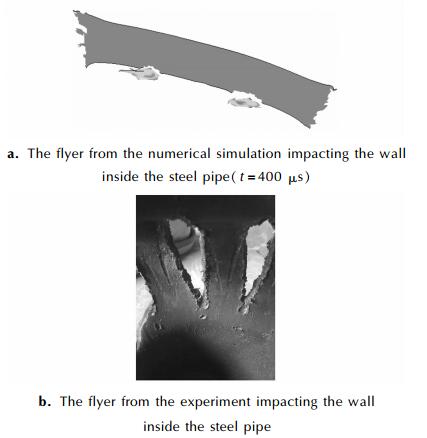

如图 8所示,射流刀头部单元的最大速度约为3530 m·s-1,当t=5 μs时刻,射流刀开始侵彻铜管,侵彻速度约2550 m·s-1,之后射流刀头部近似匀速运动; 当t=16.4 μs时刻,射流刀开始侵彻钢管,因为钢管厚度较大,强度较高,所以射流刀在侵彻过程中消耗了近一半的动能(见图 4),射流刀头部速度降为900 m·s-1左右; 杵体在形成的过程中质量逐渐增加,其速度必然是先增大后减小,当t=10 μs时刻,杵体已基本形成,并以1250 m·s-1左右的速度相对稳定地运动; 由铜管的部分外层微元形成的“尾翼”,在运动过程不断向中间闭合,其夹角逐渐减小,同时不断被拉伸变薄(见图 7d和图 7e),最终以1180 m·s-1左右速度飞行; 由图 8曲线D可以看出,当t=5~8 μs时,飞片的速度迅速上升,这主要是由于受到射流刀的侵彻作用,侵彻结束之后,飞片还受到残余的爆轰产物与“尾翼”的影响,其速度缓慢地增加,当t=20 μs时,飞片速度增加到550 m·s-1左右,并保持该值近似匀速运动; 由于飞片的速度远小于杵体与射流刀的速度,所以在运动过程中与它们的距离会逐渐增大(见图 7d和图 7e)。

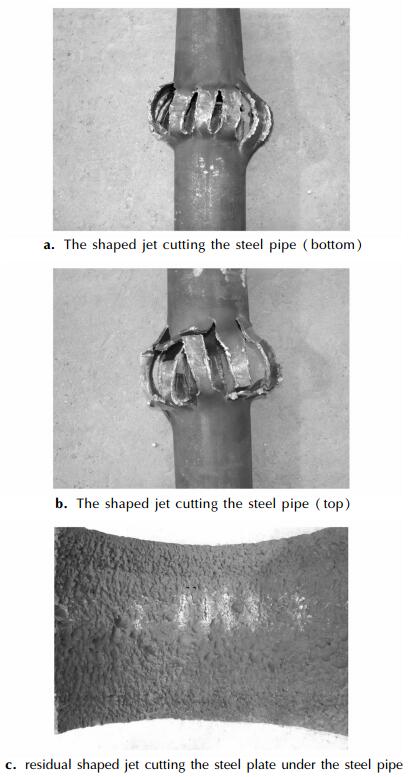

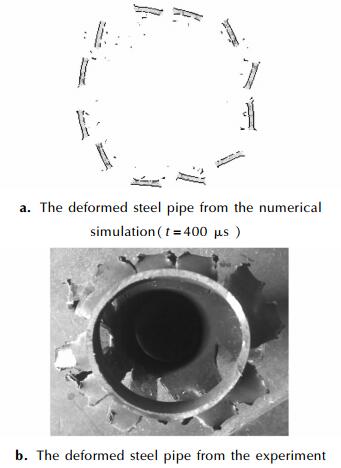

3 数值模拟与实验比较按照图 2所示模型进行实验。炸药采用铝纤维炸药[7],药柱高度为5 cm,装药量为45 g。铜管外径、壁厚分别为1,0.1 cm。钢管外径、壁厚分别为11.4,0.4 cm。实验结果如图 9所示。

|

图 9 实验结果照片 Fig.9 Photos of experimental results |

实验时,将切割弹固定在钢管的正中心位置,钢管水平放置在地上。与切割弹相对应的钢管下面3 cm处放置一块钢板(见图 9c),上面临空,所以在切割弹爆炸之后,与切割弹相对应的钢管上下两面的切割变形情况不同。钢管的下面在膨胀变形过程中受到钢板的约束,所以变形量较小,而钢管的上面为临空面,在膨胀变形过程中不受到外力的约束,所以变形较大,并发生断裂破坏。钢管在向外膨胀过程中,受到12股射流刀的侵彻作用,所以在钢管的周向上均匀地形成12条切缝。射流刀侵彻完钢管之后还有剩余动能(见图 4),并继续作用于钢管底部的钢板。此时射流刀头部速度已降至1000 m·s-1以下(见图 8),并且射流刀已被拉伸地很薄,射流刀能量密度大大降低,所以侵彻能力十分弱,仅在钢板上形成极浅的切痕(见图 9c)。图 10为数值模拟和实验得到的钢管最终变形图,可见数值模拟结果与实验结果是十分接近的。图 10显示钢管壁被射流刀切割成的12块钢片并非对称整齐的分布,分析其原因如下:(1)根据数值模拟结果可知,钢管除了受到射流的作用外还受到“尾翼”与飞片的作用(见图 2),而“尾翼”或飞片的质量和速度并非完全相同的,因此当它们与钢管壁相作用时必然产生不对称的力致使钢管发生不对称变形; (2)实验中装药结构不是绝对对称的,而且炸药亦非均匀的,所以起爆后形成的爆轰波也不是完全对称的。图 11展示了飞片撞击钢管壁的数值模拟和实验结果比较图,由数值模拟结果知飞片的速度高达550 m·s-1,如此高的速度撞击钢管壁时必然会在管壁上形成凹痕,显然这一结论得到了实验的验证(见图 11b)。

|

图 10 数值模拟与实验侵彻钢管变形图 Fig.10 The deformation diagrams of the steel pipe from the numerical simulation and the experiment |

|

图 11 飞片撞击钢管壁的数值模拟与实验比较 Fig.11 The comparison diagrams of flyers impacting the steel pipe between the experiment and numerical simulation |

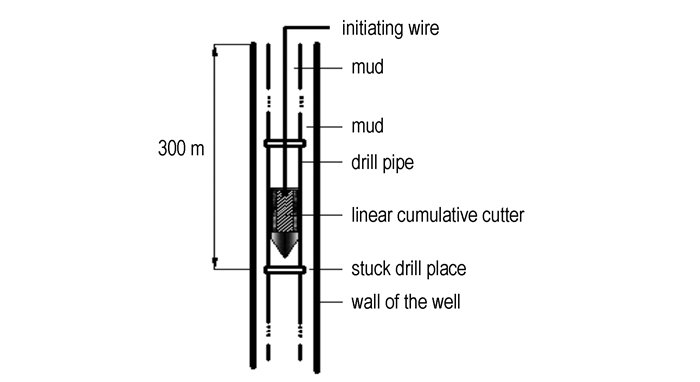

安庆铜矿的某一钻井,在采心钻探施工过程中,因取粉管磨损,导致某个钢构件突然脱落造成卡钻事故。钻杆内径Φ6.5 cm,外径Φ8.9 cm,壁厚1.2 cm,每节钻杆长度为6 m。卡钻深度为300 m,钻杆内有水和泥浆,卡钻处压力高达3~4 MPa。因整个钻具重量达数十吨,采用106 N的拉力无法上提,严重地阻碍了钻探作业,造成了十几万元的经济损失。经研究决定采用爆破方法把钻头上部的钻杆炸断,以便提出钻杆。

4.2 技术方案此次爆破必须确保井筒、井架及上部钻杆不受任何损害。由于钻井直径较小(钻杆接头处内径仅为5.5 cm左右),限制了直径方向的装药量,导致直径方向的能量密度较低,所以通常需要增加垂直于直径方向的装药量,这样不但增加了成本,而且具有损坏整个井壁的危险性。因此,常规的集中装药爆破技术已不适用,故采用多向聚能射流爆破技术作为本次爆破的技术方案。

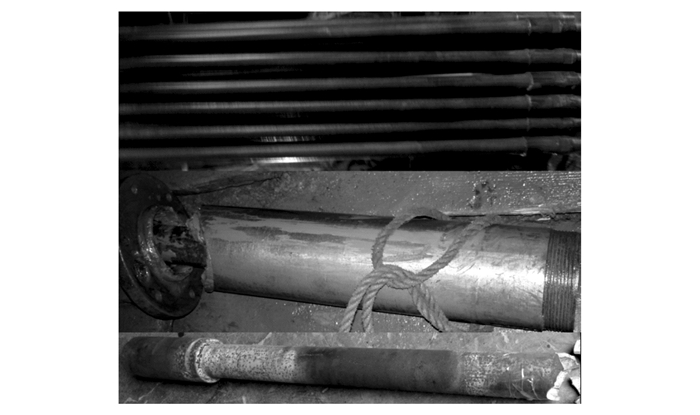

4.3 实践结果加工如图 1所示的多向线性聚能切割弹,弹壳和配重材料为钢,弹的外径为5 cm,装药高度为16 cm,每发弹内装150 g铝纤维炸药[7]。将切割弹通过钢索放入卡钻位置(见图 12),起爆后,顺利地将钻杆与钻具取出,钻杆切割断面位置有12处断痕(见图 13),这是在12股射流刀和爆轰压力共同作用下形成的。井壁与井架未受到任何损害,爆破十分成功。

|

图 12 切割弹在井内布置示意图 Fig.12 Schematic of the linear cumulative cutter in well |

|

图 13 回收的钻杆与钻具 Fig.13 Drill pipes and drilling tools recovered |

通过数值模拟实现了多向线性聚能切割弹的爆炸侵彻过程,并结合实验研究了该切割弹的爆炸侵彻作用机理。数值模拟结果与实验的相符性较好,表明该数值模拟方法是可行的。

在切割弹的爆炸侵彻机理研究方面,得到如下认识:(1)与炸药相邻的半面圆形铜管的内层微元在爆轰压力下形成了金属射流刀、而外层微元则形成杵体和“尾翼”; (2)金属射流刀的最大头部速度约3530 m·s-1,约为杵体平均速度的2.8倍,其质量大于杵体的质量; (3)射流刀具有一定厚度、高度(即铜管高度)和速度梯度,在运动过程中被不断拉长变薄; (4)该线性聚能切割弹起爆后形成的爆轰产物与多股金属射流刀先后作用于目标物体,因此具有双重破坏性。

将该技术应用于工程实践,仅用一发多向线性聚能切割弹,就成功地解决了300 m深度的钻井卡钻事故。与文献[15]和[16]结果相比,其装药量减少了80%以上。该切割弹具有能量利用效率高、结构简单、加工方便、成本低等优点,具有广阔的工程应用前景。

| [1] |

Pugh E M, Eichelberger R J, Rostoker N. Theory of jet formation by charges with lined conical cavities[J].

J Appl Phys, 1952, 23(5): 532-537. DOI:10.1063/1.1702246 |

| [2] |

Bjarnholt G, Holmberg R, Ouchterlong F. A linear shaped charge system for contour blasting[C]//Konya C C, eds, Proceeding of 9th Conference on Explosives and Blasting Technique. Society of Explosives Engineers, Dallas, 1983: 350-358.

|

| [3] |

Chou P C, Flis W J. Recent Development in shaped charge technology[J].

Propellants, Explosives, Pyrotechnics, 1986, 11(4): 99-114. DOI:10.1002/(ISSN)1521-4087 |

| [4] |

北京工业学院八系.

爆炸及其作用[M]. 北京: 国防工业出版社, 1979.

|

| [5] |

罗勇, 沈兆武. 聚能效应在岩石定向断裂控制爆破中的研究[J].

中国工程科学, 2006, 8(6): 78-81. LUO Yong, SHEN Zhao-wu. Study on cumulalive energy effect in directional fracture controlled blasting in rock[J]. Engineering Science, 2006, 8(6): 78-81. |

| [6] |

罗文. 利用深孔切槽和多向聚能药柱爆破技术[J].

贵州水力发电, 2003, 17(2): 72-74. LUO Wen. Imagine about obtaining large-size stone used cutting trench in deep hole & blasting technology of stick power can gathering multi-direction energy[J]. Guizhou Water Power, 2003, 17(2): 72-74. |

| [7] |

曾新吾, 薛鸿陆. 线性聚能装药的理论研究[J].

爆炸与冲击, 1988, 8(2): 97-100. ZENG Xin-wu, XUE Hong-lu. Theoretical research on linear shaped charge[J]. Explosion and Shock Waves, 1988, 8(2): 97-100. |

| [8] |

颜事龙, 王尹军. 圆形罩线形聚能装药的理论研究[J].

工程爆破, 2002, 8(2): 6-9. YAN Shi-long, WANG Yi-jun. Theoretical study on circular cover linear charge[J]. Engineering Blasting, 2002, 8(2): 6-9. |

| [9] |

王昌建, 颜事龙. 半圆形聚能装药爆炸切割的理论探讨[J].

安徽理工大学学报, 2000, 20(4): 41-44. WANG Chang-jian, YAN Shi-long. A theoretical study on semicircle shaped charge blast-cutting[J]. Journal of Huainan Institute of Technology(Natural Science), 2000, 20(4): 41-44. |

| [10] |

廖学燕. 铝纤维复合炸药研究[D]. 合肥: 中国科学技术大学, 2010.

http://cdmd.cnki.com.cn/Article/CDMD-10358-2010133231.htm |

| [11] |

livermore software technology corporation. Ls-dyna keyword user′s mannual[M]. Livermore: 2007.

|

| [12] |

李裕春, 时党勇, 赵远.

ANSYS11.0/LS-DYNA基础理论与工程实践[M]. 第一版. 北京: 中国水利水电出版社, 2008.

|

| [13] |

Tarasov V I, Yanilkin Yu V, Vedernikov Yu A. Three-dimensional simulation of shaped charges with a star-shaped liner[J].

Combustion, Explosion, and Shock Waves, 2000, 36(6): 840-844. DOI:10.1023/A:1002827411648 |

| [14] |

Herd M. Truncated shaped charges[C]//15th International Symposium on Ballistics. Israel: Jerusalem, 1995: 21-30.

|

| [15] |

王键, 蒋玉生, 王军. 200 m机井钻杆爆破切割实践[C]//第8届中国工程爆破学术经验交流会, 郑州, 2004: 539-541.

|

| [16] |

袁绍国, 候殿昆. 卡钻事故的水下爆破法处理[J].

矿业快报, 2003, 19(10): 21-22. YUAN Shao-guo, HOU Dian-kun. Treatment of drill-jamming accident by underwater explosion method[J]. Express Information of Mining Industry, 2003, 19(10): 21-22. |

In order to solve the drill-jamming accidents, a kind of multi-directional linear cumulative cutter was designed, and its explosion principle and moving process were studied by numerical simulation and experimental methods. Finally, this technology was applied to an engineering practice.