高聚物粘结炸药(Polymer Bonded Explosive, PBX)在常规武器战斗部及火箭推进剂中具有广泛的应用[1-2]。在外界条件刺激下, PBX材料的安全性能决定了武器的安全性能。PBX装药在不同作用力下的力学响应及损伤发展有可能是炸药发生意外起爆的源头, 严重影响到武器弹药的安全和可靠性[3-5]。由动态压缩而引起炸药装药的力学响应及损伤发展是很普遍的现象。

陈鹏万[6]等在巴西实验实时原位显微观察到了炸药颗粒断裂、界面脱粘、粘结剂基体撕裂等破坏形式。Palmer[7]等从理论上对PBX发生晶体断裂和界面脱粘等所需的临界应力进行了计算。Palmer[7]和Rae[8]对PBX的细观破坏进行了研究, 准静态巴西实验观察到界面脱粘和粘结剂开裂是主要破坏形式。Lanzerotti[9]的研究表明, 低应变率(10-4 s-1)下, Comp.B炸药断裂主要沿颗粒边界。PBX模拟材料是由晶体颗粒和粘结剂按照一定的比例组合制造而成的, 其晶体颗粒和粘结剂的比例与某PBX中晶体炸药颗粒和粘结剂的比例相同, 两者都属于颗粒填充聚合物复合材料[10], 具有相似的细观结构特征, 因此常用于模拟PBX的力学性能或者物理化学特性。由于PBX是高能炸药, 具有爆炸特性, 存在较大的危险性, 目前国内外对PBX的动态加载是在较低应变率下(10-3~1200 s-1)进行的, 系统地分析动态压缩下的冲击损伤模式的研究较少, 因此, 对PBX模拟材料进行动态力学响应及细观损伤破坏模式的研究具有重要的意义。

本研究采用分离式Hopkinson杆(SHPB)装置对PBX模拟材料进行高应变率(1763~2650 s-1)加载, 通过铅整形器得到正弦入射脉冲, 聚偏氟乙烯(PVDF)压力传感器监测试件两端应力状态, 确保实验数据的可靠性; 采用激光位移计测量试件轴向应变, 同时采用高速相机拍摄试件压缩变形破坏过程, 研究其力学性能是否存在应变率相关性; 通过电子显微镜观测细观结构形貌及其在不同高应变率下(1763~2650 s-1)的细观损伤破坏模式。

2 实验 2.1 实验装置及原理分离式SHPB装置是测量材料应变率在102~104s-1范围内常用的实验装置。SHPB作为实验的加载装置, 子弹、入射杆及透射杆的材料均为LC4铝, 本实验中子弹的长度为300 mm, 入射杆长度为1200 mm, 透射杆长度1200 mm。采用半导体应变片半桥接法来测量应变, 通过CD-1D型超动态应变仪采集应变信号, 由TDS5054B Digital Phosphor Oscilloscope存储应变的电压信号, 同时采用激光位移计来监测试件的轴向应变。PVDF压力传感器安装在试件与杆接触的两端面, 监测试件两端的应力状态。采用高速相机拍摄PBX炸药模拟材料压缩过程的变形破坏过程。

在入射杆及透射杆的中间部位都粘贴了半导体应变计, 可以直接测定入射脉冲、反射脉冲和透射脉冲, 其幅值分别为εi, εr和εt。根据这三种脉冲, 可以获得试件的应力应变关系。假设试件两端达到平衡状态时, 计算试件中的应变率(

| $\dot \varepsilon = \frac{{{C_0}}}{{{L_{\rm{s}}}}}({\varepsilon _{\rm{i}}} - {\varepsilon _{\rm{r}}} - {\varepsilon _{\rm{t}}})$ | (1) |

| $\varepsilon = \frac{{{C_0}}}{{{L_{\rm{s}}}}}\int_0^t {({\varepsilon _{\rm{i}}} - {\varepsilon _{\rm{r}}} - {\varepsilon _{\rm{t}}})} {\rm{d}}\tau $ | (2) |

| $\sigma = \frac{{{E_0}{A_0}}}{{2{A_{\rm{s}}}}}({\varepsilon _{\rm{i}}} + {\varepsilon _{\rm{r}}} + {\varepsilon _{\rm{t}}})$ | (3) |

式中, εi、εr、εt分别是入射应变、反射应变及透射应变, C0为杆中弹性纵波波速, Ls为试件的长度, E0为杆的弹性模量, A0、As分别是杆的截面面积及试件的截面面积。对于同时起到冲击加载和动态测量双重作用的入射杆和透射杆, 由于始终处于弹性状态, 允许忽略应变率效应而只计应力波之传播, 并且只要杆径小得足以忽略横向惯性效应, 就可以用一维应力波的初等理论来分析; 对于夹在入射杆和透射杆之间的试件, 由于长度足够短, 应力波在试件两端间传播时间远远小于加载脉冲时间, 并在短时间内完成多次反射使得试件两端处于应力平衡状态, 从而允许忽略试件中的应力波效应而只计其应变率效应。PBX及其模拟材料试件是低阻抗材料, 反射波与入射波十分接近, 两波相加计算试件端面应力时, 测试误差对实验结果影响较大。为此, 采用简化的三波法来处理应变, 即公式(2), 应力仅用透射波计算, 公式如下:

| ${\sigma _{\rm{s}}} = \frac{{{E_0}{A_0}}}{{{A_{\rm{S}}}}}{\varepsilon _{\rm{t}}}$ | (4) |

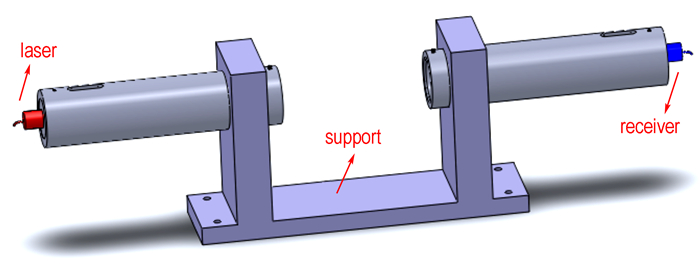

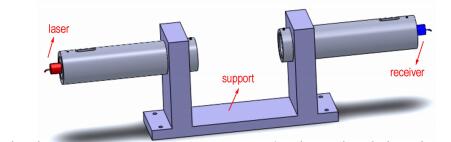

陈荣[2, 11]等使用过激光光通量位移计测量动态压缩轴向位移, 已经证实了其在Hopkinson杆应用的可行性。本研究中使用的激光位移计是一套自行设计的瞬态位移测量系统, 如图 1所示, 其动态响应频率高, 而且使用方便, 使用时无需每次调整激光发射器与接收器的重合度。

|

图 1 瞬态位移测量系统 Fig.1 Measurement system of transient displacement |

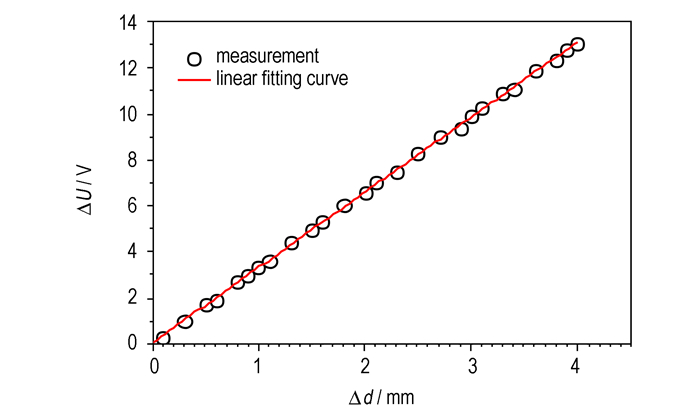

激光位移计的波长为650 nm±10 nm, 输出功率为100 mW, 其主要包括线激光光源, 激光架, 柱状透镜, 接收透镜和光电传感器, 其基本原理是通过监测线激光通光量的变化得到挡光部分(或者通光部分)的位移。激光位移计的静态标定采用塞尺遮挡部分激光, 塞尺的规格从0.1~10 mm, 静态标定如图 2。由于线激光位移计在长度方向的光强很均匀, 光电传感器的输出电压变化ΔU与线激光长度的变化Δd相对应, 并呈高度线性关系:

| $\Delta U = K\Delta d$ | (5) |

由静态标定结果获得其系数K=3.28 V·mm-1。

|

图 2 激光位移计的静态标定 Fig.2 Static calibration of laser displacement meter |

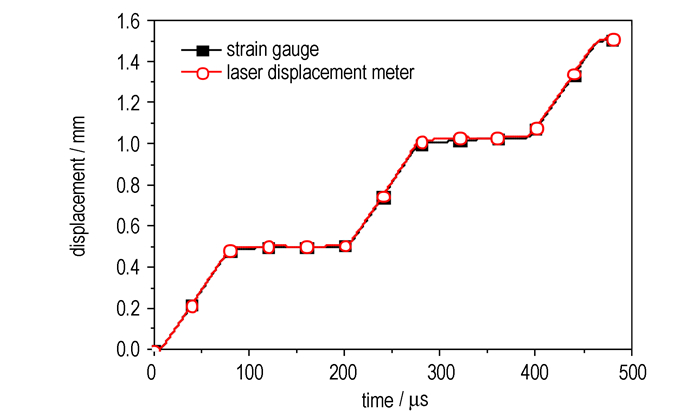

激光位移计的动态标定由Hopkinson杆单杆加载完成, 其目的是证明激光位移计系统的频响是否足够高, 进一步验证其动态测试的可行性。动态标定结果如图 3所示, 由应变片信号计算的压杆自由端位移与激光位移计测量的位移较为相近, 证明其线激光测试系统的频响足够高, 可以应用于Hopkinson杆的加载位移测量。

|

图 3 激光位移计的动态标定 Fig.3 Dynamic calibration of laser displacement meter |

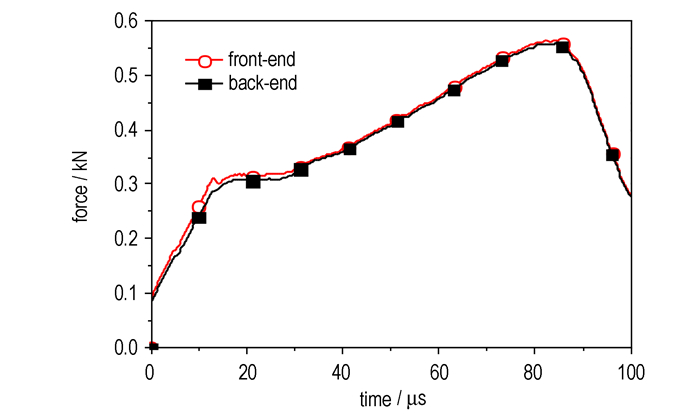

实验试件由模具压制而成, 其密度为1.69 g·cm-3, 尺寸为Φ10 mm×6 mm。采用铅整形器, 使得加载脉冲的上升沿过程时间变长, 以保证在脉冲上升时间内试件内部达到应力平衡。PVDF压力传感器监测试件在加载过程中的受力状态, 试件两端的受力情况几乎相同, 如图 4所示, 说明试件两端的应力平衡, 试件内部应力应变均匀分布假设得以成立, 以保证实验的可行性。实验中的试件工程应变εE如式(6)所示, 真实应变εT与工程应变εE的关系如式(7)所示, 真实应力σT与工程应力σE的关系如式(8)所示。

| $\frac{l}{{{l_0}}} = 1 - {\varepsilon _{\rm{E}}}$ | (6) |

| ${\varepsilon _{\rm{T}}} = \ln (1 + {\varepsilon _{\rm{E}}})$ | (7) |

| ${\sigma _{\rm{T}}} = {\sigma _{\rm{E}}}(1 + {\varepsilon _{\rm{E}}})$ | (8) |

式中,l, l 0分别为压缩后的试件长度和原始试件长度。

|

图 4 试件两端的受力状态 Fig.4 Stress at the both ends of the specimen |

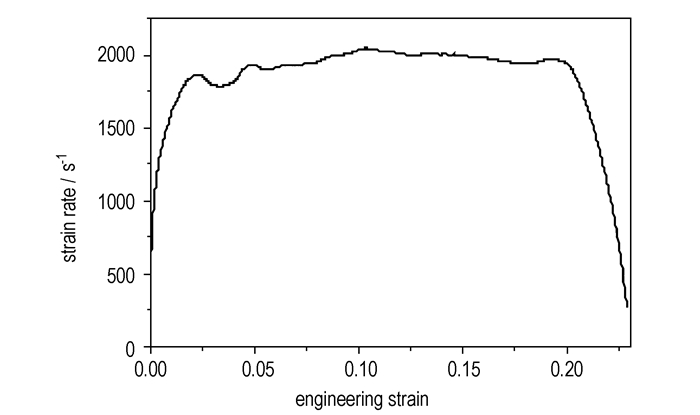

图 5是在1907 s-1工程应变率下的应变与应变率的关系, 应变率数值几乎为平台, 实现了常应变率加载。

|

图 5 常应变率加载的实现 Fig.5 Realization of constant strain rate loading |

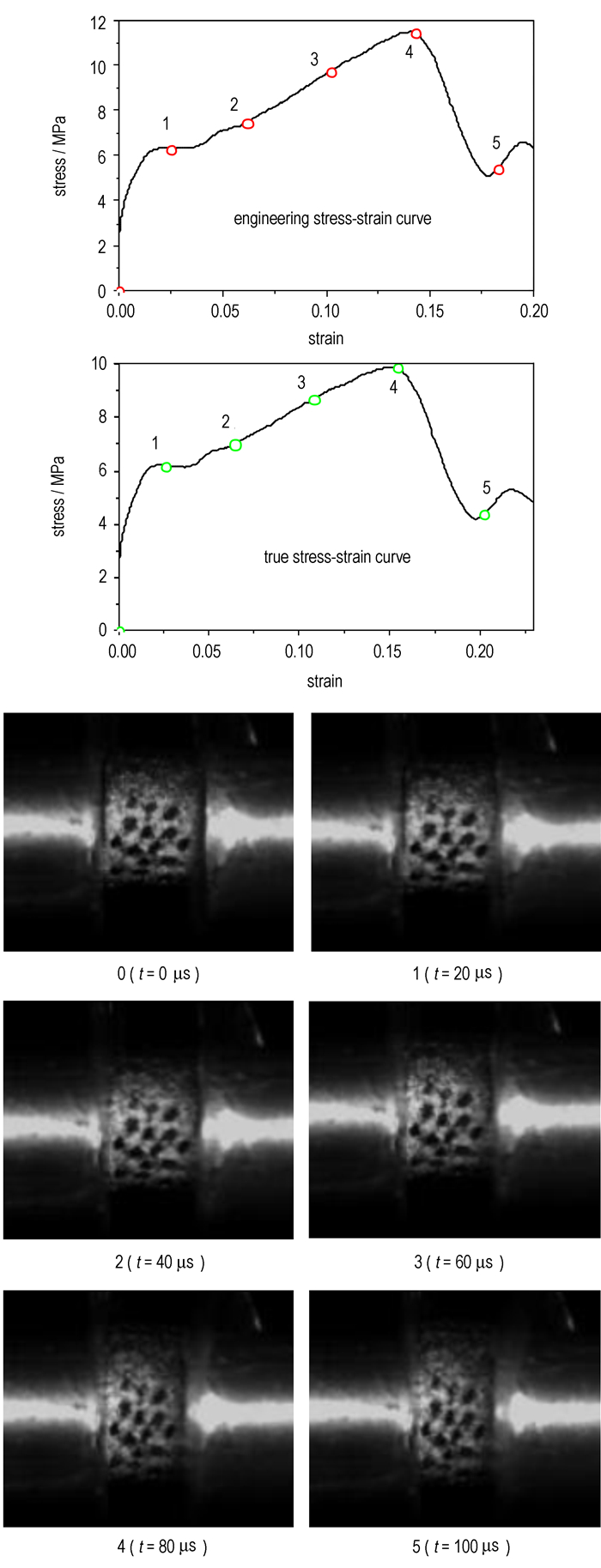

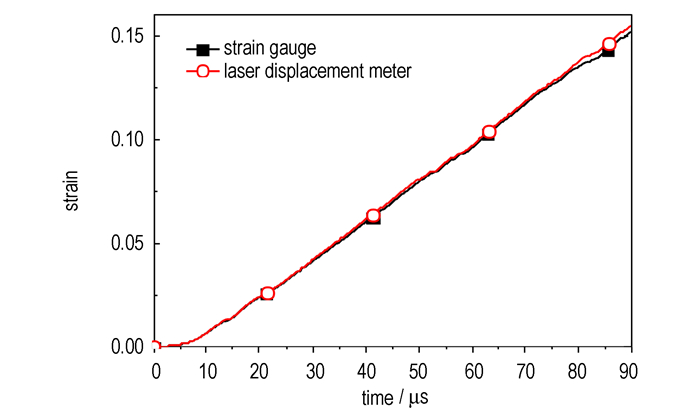

为了便于观测, 在试件上喷制了散斑点。图 6为与应力应变曲线相对应的高速相机拍摄的试件变形状态, 从图中观测到试件变形几乎一致, 说明试件应变均匀变化, 当工程应变为0.1375时, 工程应力达到最大值11.5 MPa, 应变再增大时, 应力开始减小。激光位移计监测到的工程应变与应变片信号计算得到的工程应变, 两者数值几乎相同(图 7), 说明激光位移计在Hopkinson动态测试上的应用是可行的。

|

图 6 与应力应变相对应的试件状态 Fig.6 Specimen state corresponding to the stress and strain |

|

图 7 应变与时间历程曲线 Fig.7 Strain-time history curves |

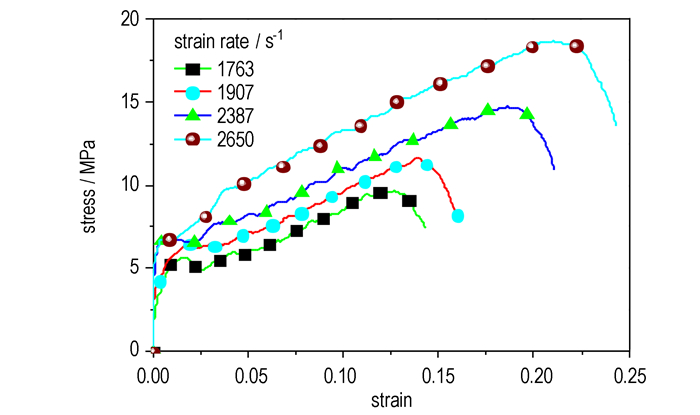

图 8是在高应变率下(1763~2650 s-1)的应力-应变曲线。从图 8中可以看出, PBX模拟材料的动态压缩强度随着应变率的增大而增大, 其力学性能具有明显的应变率相关性, 应力-应变曲线分布较为合理。动态弹性模量也随着应变率的增大而增大。动态压缩强度的应变也随着应变率的增大而增大。动态压缩过程包括有弹性阶段、屈服阶段、强化阶段及应变软化阶段。在弹性阶段, PBX模拟材料的损伤较为微小, 损伤没有积累, 应力应变曲线开始阶段具有较好的线性关系; 屈服阶段应变很小, 其内部损伤开始积累并影响应力应变曲线关系, 随着应变的增加, 应力开始减小; 紧接着进入强化阶段, PBX模拟材料抗压能力又开始增强, 应力随着应变的增大而增大, 内部损伤不断的积累, 达到其抗压强度极限时, 开始出现软化阶段, 其内部呈流体性状态, 应力随着应变的增加而减小。

|

图 8 高应变率下的应力-应变曲线 Fig.8 Stress-strain curves under high strain rates |

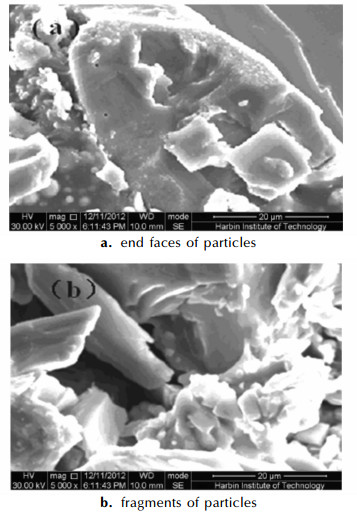

由于该PBX模拟材料不具备导电性能, 在电子显微镜扫描之前, 需对回收试件进行打磨喷金处理。喷金处理采用的是哈尔滨工业大学材料组织分析室的精密刻蚀喷镀仪682, 电子显微镜扫描采用哈尔滨工业大学材料组织分析室的场发射扫描电子显微镜Quanta 200FEG。

在高应变率冲击压缩作用下, 试件内部会沉积一定的冲击波能量, 这种冲击波能量未能及时释放出去, 当这一能量达到一定数值时, 会引起晶粒的破裂, 并伴有裂纹的产生, 裂纹的传播路径较为复杂, 但总体表现为沿强度较为薄弱路径传播。当晶粒表面与粘结剂的粘结强度小于粘结剂强度时, 表现为晶粒与粘结剂的脱离现象; 反之, 表现为粘结剂的劈裂现象。随着冲击压力的增大, 晶体的断裂开始发生, 进而可能引起试件的宏观变形破坏。

当PBX模拟材料受到的冲击压力超越晶粒表面与粘结剂的粘结强度时, 晶粒与粘结剂脱粘的现象开始出现, 如图 9所示。随着冲击压力的不断增大, 粘结剂出现断裂, 晶体颗粒破裂, 尺寸较大的晶体颗粒较尺寸小的颗粒先破裂, 并伴有裂纹的产生, 如图 10所示。

|

图 9 晶体颗粒脱落 Fig.9 Crystal particles falling off |

|

图 10 晶体颗粒破碎 Fig.10 Crystal grain breakage |

据已有的研究结果发现[12-13], 冲击压缩产生的细观破坏模式主要有粘结剂与晶体颗粒的脱粘, 颗粒的断裂破坏, 裂纹的产生及传播, 以及粘结剂的断裂。界面脱粘和晶体断裂是该PBX炸药模拟材料的两种主要破坏模式。

(1) 界面脱粘

由于晶体模量比基体模量大至少3个量级[14], 可视晶体颗粒的弹性模量为无穷大, 借鉴D.W.Nicholson能量模型, 预测晶体颗粒临界脱粘应力为[15]:

| $\sigma _{\rm{d}}^2 = 4{E_{\rm{b}}}\gamma (2 + 3\varphi )[3r(1 - \varphi )]$ | (9) |

Eb为弹性模量, γ为界面粘着力做功, φ为晶体颗粒体积分数。该PBX模拟材料的颗粒体积分数为92.05%, 颗粒尺寸从几十微米到几百微米, 最大颗粒半径r≈500 μm, 由图 8中的应力应变曲线计算到的弹性模量Eb=1.5×108 Pa, 界面粘着力做功取γ=61 mJ·m-2, 代入公式(9)计算, 得到该PBX模拟材料晶体临界边界脱粘应力σd=1.21 MPa, 可见脱粘断裂可在很小应力条件下发生。

(2) 晶体断裂

在微观结构中, 原子之间的强度取决于它们的化学键。当两个原子之间距离为r0时, 原子间作用力为零, 当r>r0时, 两个原子之间作用力为吸引力, 且在一定范围内随r增加而增加。当r=rmax时, 吸力达到极值。以后, r再增加, 作用力反而减弱了。rmax时的σ就是其化学键的理论拉伸强度, 并记作σmax。假设估算PBX理论强度的经验公式[16]:

| $\sigma = {\sigma _{\max }}\sin (\frac{{2{\rm{ \mathsf{ π} }}\Delta r}}{\lambda })$ | (10) |

σ为外力使得原子间的距离增加到r, Δr为偏离平衡位置r0的位移, λ为一个相关参数。由Mouse方程[16]偏导可以得到:

| ${r_{\max }} = \frac{{b{r_0} + \ln 2}}{b} = {r_0} + \frac{{\ln 2}}{b}$ | (11) |

对微观的事物应用宏观的定律, 即利用应力-应变关系的胡克定律:

| $\sigma = {E_{\rm{b}}}\frac{{\Delta r}}{{{r_0}}}$ | (12) |

则

| ${\sigma _{\max }} = \frac{\lambda }{{2{\rm{ \mathsf{ π} }}}}\frac{{{E_{\rm{b}}}}}{{{r_0}}}$ | (13) |

| $\lambda = 4({r_{\max }} - {r_0})$ | (14) |

联立(10)~(14)式可以得到:

结合理论分析和实验结果, 晶体颗粒脱落所需要的外界作用力很小, 当PBX模拟材料试件受到很小的冲击压力时, 就有晶体颗粒与粘结剂脱离的现象发生, 随着冲击压力的增大, 尺寸较大的晶体颗粒先达到其临界破坏应力, 开始发生断裂, 伴有裂纹的产生并向强度较弱的方向迅速传播, 从而试件开始出现宏观破坏现象。

4 结论(1) 试件的动态压缩强度随着应变率的增大而增大, 其力学性能具有应变率相关性; 激光位移计准确测得试件的轴向应变, 证明其在动态测试上的应用是可行的。

(2) 在高应变率(1763~2650 s-1)条件下, 晶粒与粘结剂的分离, 晶粒脆性断裂是该PBX模拟材料的主要细观损伤模式。细观损伤过程有裂纹产生, 并沿强度较弱的方向传播。

(3) 界面脱粘和晶体断裂理论与实验相结合, 能较好的预测晶体细观损伤破坏模式。

| [1] |

吴会民, 卢芳云, 卢力. 三种含能材料力学行为应变率效应的实验研究[J].

含能材料, 2004, 12(4): 227-230. WU Hui-min, LU Fang-yun, LU Li. Dynamic tensile mechanical properties of three types of PBX[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2004, 12(4): 227-230. |

| [2] |

陈荣. 一种PBX炸药试样在复杂应力动态加载下的力学性能实验研究[D]. 长沙: 国防科学技术大学, 2010: 19-36.

http://cdmd.cnki.com.cn/Article/CDMD-90002-1011074059.htm |

| [3] |

罗景润. PBX的损伤、断裂及本构关系研究[D]. 绵阳: 中国工程物理研究院, 2001: 17-23.

http://cdmd.cnki.com.cn/Article/CDMD-82818-2001004174.htm |

| [4] |

李明, 张珏, 李敬明, 等. 高聚物粘结炸药压缩破坏的细观力学实验研究[J].

含能材料, 2005, 13(2): 79-83. LI Ming, ZHANG Jue, LI Jing-ming, et al. Experimental investigation to the damage localization of PBX mechanical failure at mesoscale[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2005, 13(2): 79-83. |

| [5] |

陈鹏万, 丁雁生. 高聚物粘结炸药的力学行为及变形破坏机理[J].

含能材料, 2000, 8(4): 161-164. CHEN Peng-wan, DIN Yan-sheng. Mechanical behaviour and deformation and failure mechanisms of polymer bonded explosives[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2000, 8(4): 161-164. |

| [6] |

Chen P W, Xie H M, Huang F L, et al. Deformation and failure of polymer bonded explosives under diametric compression test[J].

Polymer Testing, 2006, 25: 333-341. DOI:10.1016/j.polymertesting.2005.12.006 |

| [7] |

Palmer S J P, Field J E, Huntley J M. Deformation, strengths and strains to failure of polymer bonded explosives[J].

Proc R Soc Lond A, 1993, 440: 399-419. DOI:10.1098/rspa.1993.0023 |

| [8] |

Rae P J, Goldrein H T, Palmer S J P, et al. Quasi-static studies of the deformation and failure of β HMX based polymer bonded explosives[J].

Proc R Soc Lond A, 2002, 458: 743-762. DOI:10.1098/rspa.2001.0894 |

| [9] |

Lanzerotti M Y D, Pinto J, Wolfe A. Fracture surface topography of TNT, Composition B and Octol[C]//Proceeding of 10th International Symposium Detonation, 1993: 190-198.

|

| [10] |

张鹏, 赵峰, 白树林, 等. PBX代用材料动态力学行为和微观结构的实验研究[J].

高压物理学报, 2007, 21(1): 20-28. ZHANG Peng, ZHAO Feng, BAI Shu-lin, et al. Experimental study on the Microstructures and dynamic behavior of a PBX substitute material[J]. Chinese Journal of High Pressure Physics, 2007, 21(1): 20-28. DOI:10.11858/gywlxb.2007.01.004 |

| [11] |

陈荣, 卢芳云, 林玉亮, 等. 激光光通量位移计在Hopkinson杆中的应用[J].

爆炸与冲击, 2011, 31(1): 36-41. CHEN Rong, LU Fang-yun, LIN Yu-liang, et al. Applications of a laser displacement gauge in Hopkinson bar experiments[J]. Explosion and Shock Waves, 2011, 31(1): 36-41. |

| [12] |

Field J E, Parry M A, Palmer S J P, et al. Deformation and explosive properties HMX powers and polymer bonded explosives[C]//Ninth Symposium (International) on Detonation Portland, Oregon(USA), 1989.

|

| [13] |

Rae P J, G oldrein H T, Palmer S J P, et al. Studies of the failure mechanisms of polymer-bonded explosives by high resolution moire interferometry and enviromental scanning electron microscopy[C]//11th International Detonation Symposium, Snowmass, Colorado (USA), 1998.

|

| [14] |

李俊玲, 傅华, 谭多望, 等. PBX炸药的拉伸断裂损伤分析[J].

爆炸与冲击, 2011, 31(6): 625-628. LI Jun-ling, FU Hua, TAN Duo-wang, et al. Fracture damage analysis of PBX[J]. Explosion and Shock Waves, 2011, 31(6): 625-628. |

| [15] |

Nicholson D W. On the detachment of a rigid inclusion from an elastic matrix[J].

Journal of Adhesion, 1979, 10(3): 255-260. DOI:10.1080/00218467908544628 |

| [16] |

何平笙.

高聚物的力学性能[M]. 第2版. 合肥: 中国科学技术大学出版社, 2008: 252-255.

|

The dynamic compression experiments of polymer bonded explosive (PBX) simulants were performed under high strain rates (1763~2650 s-1) loading by using a modified SHPB device. The axial strain of the specimens was monitored by the laser displacement meter. Mesoscopic structure morphology and damage model of the specimen were observed by electron microscope.