线型聚能装药(Linear Shaped Charge, LSC)按照药型罩的横断面形状不同可以将其分为楔形(单角度楔形和多角度组合楔形)、圆弧形、椭圆弧形、双曲线形、半正方形(矩形)等多种形式[1-4]。椭圆弧形罩相对于其它罩结构形式, 具有结构相对简单、易于制造、母线长、射流成型性能好等特点。相对于机械切割、氧气乙炔切割等传统的切割方法, 线型聚能爆炸切割技术具有效率高、速度快、成本低、适应性强、操作简便、安全可靠、受环境制约影响小、应用范围广等诸多优点, 广泛应用于航空航天、军事和工程爆破以及抢险救援等领域中[5-15]。本研究主要是针对遭受打击破坏不能被顺利正常打开的某型防护门, 利用大型椭圆形罩LSC对其闭锁机构进行爆炸切割, 使其闭锁功能失效, 从而使防护门能够被快速非正常打开。

数值计算方法作为描述聚能装药运动过程的一种有效方法伴随着计算机技术的迅速发展而快速发展, 在许多研究工作中发挥着十分重要的作用, 如研制新型聚能装药、给出大量关于装药结构参数合理性的信息、描述难以通过试验获得的聚能射流形成过程及其侵彻靶板过程的详细信息、大量减少难度较大的试验研究工作量等方面。实际上, 即使是最简单的单角度楔形罩LSC, 其射流成型过程和侵彻靶板的过程也是相当复杂的, 涉及的因素亦多而复杂。以往关于LSC的研究工作主要集中于楔形罩LSC的射流成型和侵彻过程的试验和数值模拟工作, 关于椭圆形罩LSC的研究工作鲜见报道。本文作者采用数值模拟方法对椭圆形罩LSC结构参数优化及射流成型过程进行了数值模拟研究, 获得了优化方案和射流成型的特点和规律[16-17]。因此, 在前期研究工作的基础上, 本文拟采用三维数值模拟和切割钢锭试验相结合的方法对椭圆形罩LSC侵彻钢锭过程的特点和规律进行研究。

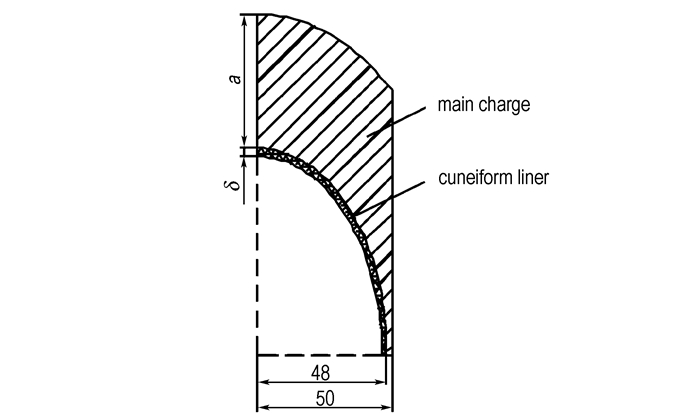

2 影响LSC切割靶板的因素分析及结构方案的选择选择的LSC横断面形状为椭圆形, 其主要组成为炸药和药型罩, 如图 1所示。在不考虑装药壳体参数因素影响的条件下, 影响椭圆形罩LSC侵彻性能的主要因素有炸药参数(包括装药类型和密度ρ1)、药型罩参数(包括罩材料类型、密度ρ2和罩顶厚δ)、药顶高a、装药口宽c、靶板参数(包括靶板材料类型、密度ρ3、强度、熔点T等)和炸高h[4, 15, 18]。

|

图 1 线型聚能装药断面结构与参数 Fig.1 Cross-section configuration of LSC (unit: mm) |

根据切割对象特点和椭圆形罩LSC结构参数优化结果[16], 决定采用的装药口宽为c=100 mm; 药顶高a=50 mm; 药型罩材料选择工业纯铁; 罩顶厚δ=3.0 mm; 炸药选择聚能装药中常用的B炸药(RDX/TNT=60/40);药型罩横断面底边水平方向的炸药宽度为2.0 mm, 装药外形和药型罩横断面均为椭圆形, 其长短轴比n=1.6。

数值模拟侵彻的45#钢锭外形尺寸为Φ130 mm×120 mm。炸高从0 mm至100 mm间隔10 mm取值。

3 有限元模型的建立和数值模拟 3.1 有限元模型及网格划分采用全尺寸建模方法模拟实际椭圆形罩LSC侵彻钢锭的全过程, 同时考虑到LSC四周的空气介质, 为炸药和药型罩材料的流动提供空间。由于LSC是面对称结构, 在其横断面上只需建立1/2模型, 将对称面上的所有节点进行约束即可, 即对称约束, 如图 2所示。在ANSYS/LS-DYNA中进行建模和计算, 利用LS-DYNA970提供的前处理功能建立三维数值计算模型, 使用三维实体材料模型。炸药、药型罩和空气三种材料在装药爆轰时将产生应变率极高的大变形运动, 难以用Lagrange方法准确模拟, 因此上述三种材料采用EULER网格建模, 钢锭采用Lagrange网格建模, 单元算法使用多物质ALE算法, 模拟射流的形成、拉伸、断裂及侵彻靶板过程。钢锭与炸药、药型罩和空气之间采用流固耦合算法, 其优点是不需要定义各部分结构之间复杂的接触关系, 并且具有很好的计算稳定性。空气外表面定义为非反射边界, 即透射边界, 可以避免压力在边界上反射。数值模拟计算中假设切割器的起爆点位于装药顶部中心处。装药、药型罩、空气和钢锭的计算网格均为六面体实体单元。模型采用cm-g-μs单位制, 计算时间为400 μs。

|

图 2 线型聚能装药和钢锭有限元模型 Fig.2 Finite model of LSC and steel ingot |

炸药、药型罩、空气及靶板的材料模型如表 1所示。

3.2.1 炸药炸药采用高爆炸药燃烧模型和JWL状态方程来描述, 并假定爆速为常数, 其爆轰波压力为:

| $ p = F{p_{{\rm{eos}}}}\left( {V,E} \right) $ | (1) |

式中, F是燃烧质量分数, 其作用是在数值计算时控制炸药爆轰过程中化学能的释放; peos是JWL状态方程中的爆轰产物压力, GPa; V是比容, m3·kg-1; E是单位初始体积内能, J·m-3。

JWL状态方程能够精确地描述在装药爆炸产生的高温高压气态产物驱动过程中的压力、体积和能量特性, 其表达式为:

| $ {p_{{\rm{eos}}}} = A\left( {1 - \frac{\omega }{{{R_1}V}}} \right){{\rm{e}}^{ - {R_1}V}} + B\left( {1 - \frac{\omega }{{{R_2}V}}} \right){{\rm{e}}^{ - {R_2}V}} + \frac{{\omega E}}{V} $ | (2) |

式中, A、B、R1、R2和ω为输入参数。

B炸药(RDX/TNT=60/40)材料参数[19]见表 2。

| 表 2 B炸药的材料参数[19] Tab.2 Material parameters of Comp.B |

药型罩材料为工业纯铁, 其密度较大、塑性较好、可压缩性较小、汽化温度较高、成型及侵彻性能较好、经济实用。采用JOHNSON_COOK模型和GRUNEISEN状态方程来描述药型罩材料在爆轰波产生的高压下的动力响应特性, 适合于模拟高应变(>105)条件下材料的变形问题。

| 表 3 工业纯铁的材料参数[20] Tab.3 Material parameters of ingot iron |

材料的屈服应力为:

| $ {\sigma _y} = \left( {A + B{{\bar \varepsilon }^{{p^n}}}} \right)\left( {1 + C\ln \frac{{{{\dot \varepsilon }^*}}}{{{{\dot \varepsilon }_0}}}} \right)\left( {1 - {T^{*m}}} \right) $ | (3) |

式中, A、B、C、n、m是与材料相关的输入常数, 通常来自实验数据; εp为有效塑性应变; T*=(T-T0)/(Tm-T0), 为无量纲温度, Tm与T0分别表示材料的熔点与室温, K。由此可以看出, 材料的强度是应变、应变率和温度的函数。

材料在压缩状态下的压力为:

| $ p = \frac{{{\rho _0}{C^2}\mu \left[ {1 + \left( {1 - \frac{{{\gamma _0}}}{2}} \right)\mu - \frac{\alpha }{2}{\mu ^2}} \right]}}{{{{\left[ {1 - \left( {{S_1} - 1} \right)\mu - {S_2}\frac{{{\mu ^2}}}{{1 + \mu }} - {S_3}\frac{{{\mu ^3}}}{{{{\left( {1 + \mu } \right)}^2}}}} \right]}^2}}} + \left( {{\gamma _0} + \alpha \mu } \right)E $ | (4) |

式中, C是声速, 为冲击波速度D与波后质点速度u之间关系曲线的截距, m·s-1; γ0是GRUNEISEN系数; α是对γ0的一阶体积修正; S1、S2、S3是D-u关系曲线的系数; 压缩状态用相对体积来定义μ=ρ/ρ0-1。

冲击波速度D与波后质点速度u之间的关系为:

| $ D = C + {S_1}u + {S_2}{\left( {\frac{u}{D}} \right)^2}u + {S_3}{\left( {\frac{u}{D}} \right)^3}u $ | (5) |

材料在膨胀状态下的压力为:

| $ p = {\rho _0}{C^2}\mu + \left( {{\gamma _0} + \alpha \mu } \right)E $ | (6) |

钢锭材料为45#钢, 采用JOHNSON_COOK模型和GRUNEISEN状态方程来描述钢锭材料在高速金属射流作用下的动力响应特性, 其材料参数[21]见表 4。

| 表 4 45#钢的材料参数[21] Tab.4 Material parameters of 45 steel |

材料在断裂处的应变为:

| $ {\varepsilon ^f} = \left[ {{D_1} + {D_2}\exp \left( {{D_3}{\sigma ^*}} \right)} \right]\left( {1 + {D_4}\ln {{\dot \varepsilon }^*}} \right)\left( {1 + {D_5}{T^*}} \right) $ | (7) |

式中, σ*=p/σ, p是压力, σ=(1.5sijsji)0.5为等效应力, s为偏应力, Pa; D1、D2、D3、D4和D5为失效参数。当损伤参数

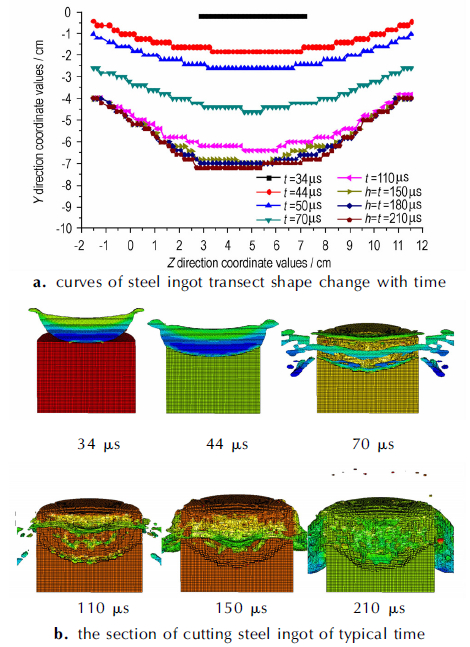

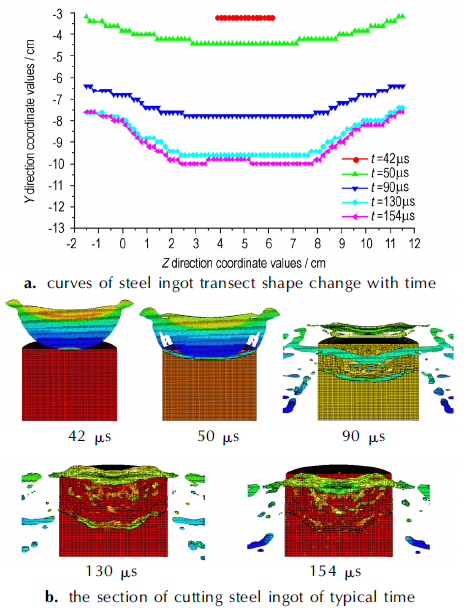

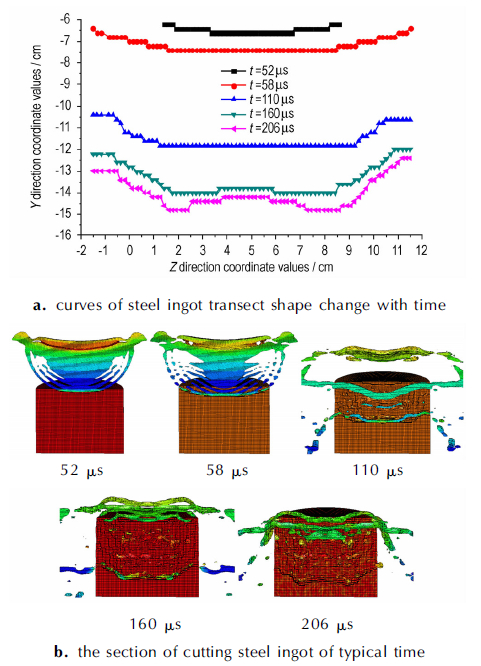

数值模拟获得的不同炸高条件下椭圆形罩LSC切割钢锭的过程及剖面形状如图 3、图 4和图 5所示。

|

图 3 炸高为0 mm时LSC切割钢锭三维数值模拟结果 Fig.3 Three-dimension numerical simulation of linear shaped charge (LSC) cutting steel ingot at 0 mm standoff |

|

图 4 炸高为30 mm时LSC切割钢锭三维数值模拟结果 Fig.4 Three-dimension numerical simulation of LSC cutting steel ingot at 30 mm standoff |

|

图 5 炸高为60 mm时LSC切割钢锭三维数值模拟结果 Fig.5 Three-dimension numerical simulation of LSC cutting steel ingot at 60 mm standoff |

(1) 椭圆形罩LSC在雷管和扩爆药柱的爆炸作用下于顶部中心起爆后, 瞬间迅速生成大量的气态产物, 同时释放出炸药的化学能, 迅速使气态产物的温度升至数千摄氏度、压力达数十吉帕, 成为高温高压状态。该气态产物迅速作用于平面对称的椭圆形药型罩上, 药型罩材料在高压下可看作流体, 故药型罩被迅速压垮, 并向对称面运动, 在运动过程中不断加速, 在对称面处发生高速碰撞, 紧挨炸药的药型罩外壁附近的金属在对称平面处碰撞时速度增加的程度相对较小, 相对于碰撞点处, 此部分金属流向罩顶部方向运动, 逐渐形成了较厚的片状“刀背”, 它在切割靶板的过程中作用较小; 药型罩内壁附近的金属在对称平面处高速碰撞时向罩底部方向运动并不断地得到加速, 逐渐形成高速运动的片状金属射流, 即“射流刀”, 它在切割靶板的过程中起主要作用。由于射流内部沿射流长度和宽度方向均存在着较大的速度梯度, 因此, 射流在运动过程中不断地被拉长、变薄, 直至断裂[4, 18], 成为断裂射流, 随着侵彻深度的增加, 射流速度和能量也在不断下降, 侵彻能力也随之快速下降, 直至完全失去侵彻能力。

(2) 随着炸高的增加, 侵彻钢锭横断面形状的底部宽度逐渐增加, 从55 mm增至75 mm, 最深的侵彻深度和两端的侵彻深度均有所增加, 最深的侵彻深度从70 mm增至84 mm, 两端的侵彻深度从40 mm增至70 mm, 切口剖面形状更趋于平缓。

(3) 对比0,30,60 mm三个炸高条件下射流对钢锭的侵彻情况, 可以发现随着炸高的增加, 射流持续、稳定且快速侵彻钢锭的时间也在增加, 分别为66,88,108 μs。三种炸高方案在相应时间段里对钢锭的侵彻深度分别为64,66,80 mm, 呈先慢后快的增长趋势。而在后续缓慢侵彻阶段, 钢锭的侵彻断面形状变化很小, 侵彻深度的增加值也很小, 分别为8,4,4 mm。

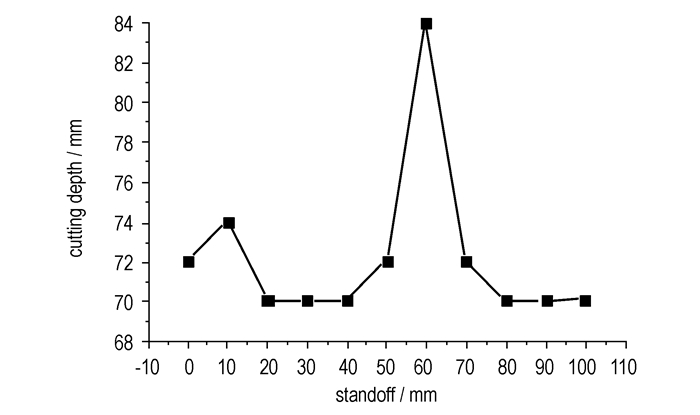

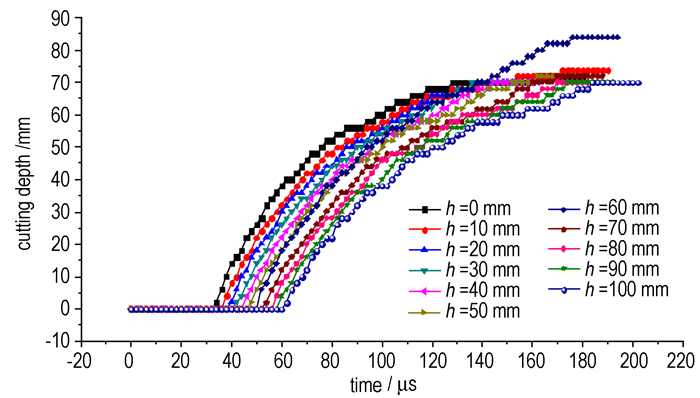

数值模拟获得的不同炸高条件下椭圆形罩LSC切割钢锭的侵彻深度如图 6所示, 侵彻深度随时间变化关系如图 7所示。

|

图 6 侵彻钢锭深度随炸高变化曲线 Fig.6 Curve of the depth of LSC cutting steel ingot vs standoff |

|

图 7 不同炸高条件下侵彻钢锭深度随时间变化曲线 Fig.7 Curves of the depth of LSC cutting steel ingot vs time under different standoff |

从图 6和图 7中可以看出, 炸高不同时, 椭圆形罩LSC侵彻钢锭的深度亦不相同。炸高从0 mm到50 mm和从70 mm到100 mm时, 射流对钢锭的侵彻深度表现出对炸高的不敏感性; 当炸高从50 mm到70 mm时, 射流侵彻钢锭深度随炸高先增加后减小, 且变化幅度较大; 当炸高为60 mm时, 侵彻深度达到最大。故本文所述结构的椭圆形罩LSC侵彻钢锭的最佳炸高为60 mm。

从图 7中还可以看出, 炸高一定时, 侵彻钢锭的深度随时间先快速增加, 后缓慢增至最大值。炸高从0 mm至100 mm间隔10 mm取值时, 射流接触钢锭表面的时间依次增加, 分别为34, 38, 40, 42, 46, 48, 52, 54, 58, 60, 62 μs。

4 LSC切割钢锭试验结果与分析实际侵彻的45#钢锭的外形尺寸为Φ130 mm×200 mm, 如图 8所示。椭圆形罩LSC切割钢锭试验装置设置和实际切割效果如图 9所示。

|

图 8 钢锭实物图 Fig.8 Photos of steel ingot |

|

图 9 钢锭设置及LSC切割效果图 Fig.9 Diagram of steel ingot setting and LSC cutting effect |

从图 9中只能看到LSC侵彻钢锭的最终切割效果, 而从图 3~图 5中不但可以看到LSC最终的侵彻效果, 还可以看出LSC射流形成和侵彻钢锭的详细过程。由于LSC长度为100 mm, 为有限长装药, 在装药的四周为空气介质, 尤其是在装药两横断面处, 端面效应将对LSC射流成型性能产生较大的影响[22], 使实际形成的射流向两横断面方向发散, 从而造成射流宽度沿射流长度方向逐渐变大, 大大超过原装药长度, 成为半圆弧状, 射流质量更加分散, 射流的速度和能量有一定程度的下降, 最终导致实际切割靶板的能力降低, 但切口长度和宽度均较大(切口长度远大于装药长度100 mm, 切口宽度约30~50 mm), 与全尺寸三维数值模拟结果基本一致, 说明该三维数值计算模型能够很好地模拟LSC切割钢锭的全过程。

不同炸高条件下椭圆形罩LSC侵彻钢锭的深度如表 5所示。

| 表 5 LSC切割钢锭试验结果 Tab.5 Test results of LSC cutting steel ingot |

从表 5中可以看出, 设计的LSC切割器在炸高为60 mm时的平均侵彻深度最大, 为80.00 mm。其它炸高获得的侵彻深度均比炸高为60 mm时的侵彻深度小, 从试验结果来看, 侵彻深度随着炸高的增加先增加后减小, 与数值模拟获得的侵彻深度规律基本一致, 说明了数值模拟的模型建立和各项参数选择正确, 结果准确可靠。因此, 可以用数值模拟获得的侵彻钢锭特点和规律来说明实际的侵彻钢锭过程。

5 结论(1) 试验结果和数值模拟结果均表明椭圆形罩LSC侵彻钢锭的深度随着炸高的增加先增加、后下降, 最佳炸高为60 mm, 在0~50 mm和70~100 mm的炸高范围内表现出侵彻深度对炸高的不敏感性。

(2) 随着炸高的增加, 侵彻钢锭横断面形状的底部宽度从55 mm增至75 mm, 最深的侵彻深度从70 mm增至84 mm, 两端的侵彻深度从40 mm增至70 mm, 切口剖面形状更趋于平缓。

(3) 建立的全尺寸椭圆形罩LSC三维数值计算模型, 充分考虑了装药周围尤其是两横断面方向的空气介质产生的端面效应对射流成型性能和侵彻性能的不利影响, 但切口长度和宽度均较大, 切口长度远大于装药长度100 mm, 切口宽度约30~50 mm, 准确地再现了射流成型和侵彻靶板的全过程, 模拟结果与实际切割效果基本一致, 说明了三维数值计算模型及其参数选择的合理性和正确性, 可以为类似的研究工作提供参考。

| [1] |

王克波, 郑宇. 线性聚能装药结构的数值仿真优化[J].

爆破, 2012, 29(6): 99-103. WANG Ke-bo, ZHENG Yu. Numerical simulation and optimization of the linear shaped charging struction[J]. Blasting, 2012, 29(6): 99-103. |

| [2] |

姚志华, 王志军, 付璐, 等. 半正方形罩线型切割器的数值模拟研究[J].

爆破器材, 2011, 40(2): 11-13. YAO Zhi-hua, WANG Zhi-jun, FU Lu, et al. Numerical simulation of linear cutter with semi-square liner[J]. Explosive Material, 2011, 40(2): 11-13. |

| [3] |

王尹军, 颜事龙, 胡坤伦. 线性聚能装药的圆形罩和楔形罩之比较[J].

煤矿爆破, 2001, 55(4): 3-6. WANG Yin-jun, YAN Shi-long, HU Kun-lun. Comparison of circular cover and cuneiform cover of linear shaped charge[J]. Coal Mine Blasting, 2001, 55(4): 3-6. |

| [4] |

焦丽娟, 刘天生. 关于楔形罩的初步研究[J].

华北工学院学报, 2001, 22(1): 70-73. JIAO Li-juan, LIU Tian-sheng. Preliminary study on the cuneiform charge liner[J]. Journal of North China Institute of Technology, 2001, 22(1): 70-73. |

| [5] |

林振荣, 季凯, 卢玉松, 等. 线性聚能切割器系统参数实验研究[J].

煤炭技术, 2010, 29(12): 176-177. LIN Zhen-rong, JI Kai, LU Yu-song, et al. Research on index of linear shaped cutter[J]. Coal Technology, 2010, 29(12): 176-177. |

| [6] |

夏红兵, 李磊, 马宏昊, 等. 多向线性聚能切割弹的研究与应用[J].

含能材料, 2013, 21(1): 85-91. XIA Hong-bing, LI Lei, MA Hong-hao, et al. Application of the multi-directional linear cumulative cutter[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2013, 21(1): 85-91. |

| [7] |

关焕文, 张絮, 封文春, 等. 聚能爆破切割清理弹射通道技术[J].

航空学报, 2013, 21(1): 85-91. GUAN Huan-wen, ZHANG Xu, FENG Wen-chun, et al. Technology of explosive cutting to clear ejection path[J]. Acta Aeronautica et Astronautica Sinica, 2013, 21(1): 85-91. |

| [8] |

Dave Novotney, Meryl Mallery. Historical development of linear shaped charge[C]//43rd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, 8-11 July 2007, Cincinnati, OH, AIAA 2007-5141.

|

| [9] |

Lien C Yang, Lexter J Granda, Garth E Davis, et al. Dynamic testing of large scale destruct charge assemblies[C]//42nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, 9-12 July 2006, Sacramento, California, AIAA 2006: 4987.

|

| [10] |

Ian A Whalley. Development of the STARS Ⅱ shroud separation system[C]//37th AIAA/ASME/SAE/ASEE Joint Propulsion Conference, July 8-11 2001, Salt Lake City, Utah, AIAA 2001: 3769.

|

| [11] |

李志强, 刘晓明, 赵勇刚, 等. 微爆索线性切割航空有机玻璃的实验研究和有限元分析[J].

爆炸与冲击, 2007, 27(5): 385-389. LI Zhi-qiang, LIU Xiao-ming, ZHAO Yong-gang, et al. Experimental study and finite element analysis of linear cutting aerial PMMA using micro detonation cord[J]. Explosion and Shock Waves, 2007, 27(5): 385-389. DOI:10.11883/1001-1455(2007)05-0385-05 |

| [12] |

Meryl Mallery, Tom Kozlowski. Performance analysis of linear shaped charge for aerospace applications[C]//41st AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, 10-13 July 2005, Tucson, Arizona, AIAA 2005-3839.

|

| [13] |

陈维炎, 舒大强, 黄玉锋, 等. 线性聚能装药爆破在水下工程的应用[J].

爆破, 2006, 23(1): 88-91. CHEN Wei-yan, SHU Da-qiang, HUANG Yu-feng, et al. The penetration mechanism of linear shaped charge and its application in underwater engineering[J]. Blasting, 2006, 23(1): 88-91. |

| [14] |

Laura J, McGill. Tomahawk booster separation system ground test failure investigation and results[C]//38th Aerospace Sciences Meeting & Exhibit, 10-13 January 2000 / Rena. NV AIAA 2000-0939.

|

| [15] |

李立伟, 李翔宇. 聚能装药圆形切割器的数值模拟和分析设计[J].

试验技术与试验机, 2006(3): 12-14. LI Li-wei, LI Xiang-yu. An analytic design and numerical simulation of annular cutting[J]. Test Technology and Testing Machine, 2006(3): 12-14. |

| [16] |

武双章, 顾文彬, 李旭锋. 椭圆形罩线型聚能装药结构参数正交优化研究[J].

工程爆破, 2013, 19(3): 1-5. WU Shuang-zhang, GU Wen-bin, LI Xu-feng. Study on the orthogonal optimization design of structure parameters of the linear shaped charge with oval cover[J]. Engineering Blasting, 2013, 19(3): 1-5. |

| [17] |

武双章, 顾文彬. 椭圆形罩线型聚能装药射流成型过程数值模拟研究[J].

工程爆破, 2013, 19(5): 5-9. WU Shuang-zhang, GU Wen-bin. Study on the numerical simulation of jet formation process of the linear shaped charge with oval cover[J]. Engineering Blasting, 2013, 19(5): 5-9. |

| [18] |

奥尔连科. 爆炸物理学[M]. 孙承纬, 译. 北京: 科学出版社, 2011: 922-1079.

Л. П. ОРЛЕНКО(俄). Explosion physics[M]. SUN Cheng-wei, Translate. Beijing: Science Press, 2011: 922-1079. |

| [19] |

李成兵, 裴明敬, 沈兆武. 高速杆式弹丸三维数值模拟[J].

高压物理学报, 2007, 21(2): 165-172. LI Cheng-bing, PEI Ming-jing, SHEN Zhao-wu. Three-dimensional numerical simulation of the high velocity rod-shaped projectile[J]. Chinese Journal of High Pressure Physics, 2007, 21(2): 165-172. DOI:10.11858/gywlxb.2007.02.008 |

| [20] |

慈明森, 顾余铨. 金属在大变形、高应变率和高温条件下的本构模型和数据[J].

弹箭技术, 1998(3): 32-44. CI Ming-sen, GU Yu-quan. The constitutive model and data of metal under the conditions of great transmutation, high strain rate and high temperature[J]. Technology of Projectiles and Rockets, 1998(3): 32-44. |

| [21] |

陈刚, 陈忠富, 徐伟芳, 等. 45钢的J-C损伤失效参量研究[J].

爆炸与冲击, 2007, 27(2): 131-135. CHEN Gang, CHEN Zhong-fu, XU Wei-fang, et al. Investigation on the J-C ductile fracture parameters of 45 steel[J]. Explosion and Shock Waves, 2007, 27(2): 131-135. DOI:10.11883/1001-1455(2007)02-0131-05 |

| [22] |

武双章, 顾文彬. 端面效应对楔形罩切割器射流成型影响的试验和数值模拟[J].

含能材料, 2013, 21(6): 806-811. WU Shuang-zhang, GU Wen-bin. Experimental and three-dimensional numerical simulation for influence of end constraint on jet formation of cuneiform cover cutter[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2013, 21(6): 806-811. |

The characteristics and laws of penetrating steel ingot of linear shaped charge (LSC) with oval cover were studyed by using the method of test and three-dimensional numerical simulation. The results of numerical simulation were consistent with the test results. The characteristics and laws of penetrating steel ingot obtained by using the methods of three-dimensional numerical simulation can better reflect the actual cutting process.