2. 空军驻包头地区军代室, 内蒙古 呼和浩特 010010;

3. 航天科工六院46所, 内蒙古 呼和浩特 010010

2. Air Force Military Representative Office in Baotou, Huhhot 010010, China;

3. The 46th Institute of the Sixth Academy of CASIC, Huhhot 010010, China

固体火箭发动机装备部队后面临的一个重要问题是其贮存寿命问题。推进剂装药的寿命很大程度上决定着发动机的寿命, 研究发动机中推进剂装药的性能随环境条件及时间变化的规律十分重要。

近几十年来, 国内外研究者大多将精力集中在推进剂高温加速老化方面[1-8]。主要包括推进剂方坯高温加速老化试验、推进剂试样定应力或定应变[9-10]高温加速老化试验以及发动机整机加速老化试验。推进剂方坯高温加速老化试验及发动机整机加速老化试验都是通过提高老化温度快速、经济地研究推进剂性能的变化规律, 推进剂老化的机理主要是化学老化(后固化、高聚物断链、氧化交联)。推进剂试样定应力或定应变高温加速老化试验主要是研究应力/应变对推进剂老化速率的影响, 研究的结果表明应力/应变能够加快推进剂的老化速率, 相当于降低了推进剂老化的表观活化能。

但是, 对于小型战术导弹尤其是空空导弹发动机, 由于其使用温度范围宽广(-55~+71 ℃), 在导弹的服役期内有在低温下长期存放的环境任务剖面, 贮存温度普遍低于发动机装药零应力温度[11], 发动机中装药长期处于应力/应变状态下, 易受累积损伤, 影响发动机的寿命, 其损伤的机理为应力/应变带来的物理损伤[12]。对于应力/应变引起的物理老化损伤对推进剂性能影响的研究国内外鲜有报道。为此, 本研究以探索物理损伤对发动机中装药寿命影响为目的, 开展了不同应变水平的结构试验器装药低温加速老化试验, 选用单轴拉伸条件下推进剂最大拉伸强度σm和最大伸长率εm作为老化特征参数, 研究了推进剂在应力/应变作用下长期低温存放的老化性能, 以期为发动机设计全面考虑低温存放对寿命的影响提供参考。

2 实验部分 2.1 结构试验器及装药主要参数结构试验器采用金属圆管壳体, 外径150 mm, 壳体厚度2 mm, 长度300 mm。装药采用丁羟三组元推进剂, 总固体含量为88%, 铝粉含量18%, 甲苯二异氢酸酯(TDI)固化体系。装药采用贴壁浇注型式, 药柱通过侧面包覆层和壳体粘接在一起, 包覆层厚度2 mm。药型为圆管形, 通过调节圆管直径, 可得到应变分别为6%、9%、12%和15%的四种结构试验器。表 1给出了四种不同应变的结构试验器主要参数。

| 表 1 不同结构试验器参数 Tab.1 Parameters of different test chamber |

结构试验器装药正常固化条件为70 ℃下7 d, 为了消除后固化带来的影响, 本研究的结构试验器在70 ℃下固化15 d。

为防止贮存过程中药柱吸湿, 结构试验器放入低温老化试验箱前采用铝塑薄膜进行密封。

将四种应变的结构试验器各5个放入温度为-28 ℃的低温老化试验箱中, 按预定的取样时间点(应变为6%和9%的取样时间为1周、6周、11周、15周、19周, 应变为12%和15%的取样时间为1周、4周、8周、14周、19周)定期取出结构试验器, 在室温下放置20~24 h自然恢复到接近常温状态。采用专用的解剖工具将结构试验器中药柱取出, 在切药机上将药柱切制成标准哑铃型试件, 在INSTRON 5567S(美国英斯特朗公司, 测试温度范围-70~300 ℃)拉伸试验机上进行推进剂σm和εm测试。哑铃型试件从切制完成到保温直至完成最后性能测试时间控制在2~8 h之内。动态力学分析测试试样取自于老化后的药柱。

2.3 测试条件单向拉伸力学性能测试参照GJB770B-2005火药试验方法中“413.1最大抗拉强度、断裂强度、最大伸长率和断裂伸长率单向拉伸法”[13]执行, 测试条件有两种:

常温正常拉伸:拉伸速度100 mm·min-1, 测试温度(23±2) ℃;

低温快速拉伸:拉伸速度500 mm·min-1, 测试温度(-55±2) ℃。

动态力学分析(DMA)实验采用Q800DMA动态热机械分析仪, 采用双悬臂夹具, 多频-应变模式, 频率1 Hz, 振幅20 μm, 测试温度范围-100~80 ℃, 升温速率为3 ℃·min-1。

为了减少测试误差, 严格控制测试条件, 温度波动±2 ℃; 为了减少样品差异, 所有的结构试验器装药采用同锅装药。

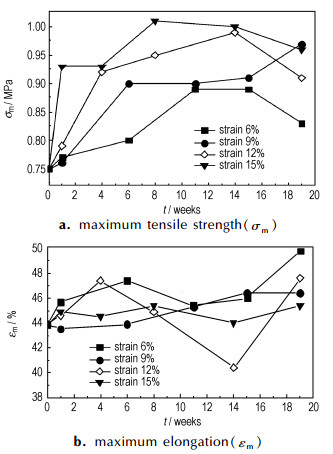

3 结果与讨论 3.1 常温正常拉伸测试结果-28 ℃下将应变为6%和9%的结构试验器贮存1周、6周、11周、15周、19周, 将应变为12%和15%的结构试验器贮存1周、4周、8周、14周、19周后, 从低温箱中取出结构试验器, 在室温下放置20~24 h自然恢复到接近常温状态, 将结构试验器中推进剂取出并制成标准哑铃状试样, 在常温正常拉伸条件下对每个取样点的试样进行拉伸测试, 得到推进剂σm与εm随时间变化趋势, 结果如图 1所示。

|

图 1 推进剂常温(23 ℃)正常拉伸试验结果 Fig.1 Normal tensile test results of propellant at 23 ℃ with stretching rate of 100 mm·min-1 |

由图 1a可以看出, 推进剂在-28 ℃下经过19周的贮存, 在常温正常拉伸测试条件下, 四种结构试验器中推进剂σm随贮存老化时间的延长整体上呈增大的趋势, 结构试验器的应变越大, σm增加越明显。在老化前期(0~11周), σm增幅明显, 后期(11~19周)基本达到平衡。四种结构试验器经过19周低温贮存后, 推进剂常温σm都有所增加, 其中15%应变的结构试验器经过19周低温贮存后, 推进剂σm(0.96 MPa)与其初始值(0.74 MPa)相比增加了近30%。

由图 1b可以看出, εm随着贮存老化时间的延长无明显的变化规律, 基本上在初始值附近波动。

在常温正常拉伸测试条件下推进剂σm和εm之所以呈现出图 1的变化趋势, 可能与推进剂高聚物网络结构有关。低温导致推进剂内部高聚物网络结构收缩并被逐渐冻结, 网络刚性增加, 网络中链段运动受阻。应变越大, 网络结构内聚应力越大, 网络中链段运动越困难, 网络刚性越大, 宏观上表现为σm增加。但是, 在常温正常拉伸测试条件下, 结构试验器装药从低温箱中取出至慢慢恢复到自然温度期间历经20~24 h, 在此期间, 被冻结的网络结构慢慢恢复了弹性, 因此, εm变化不明显。

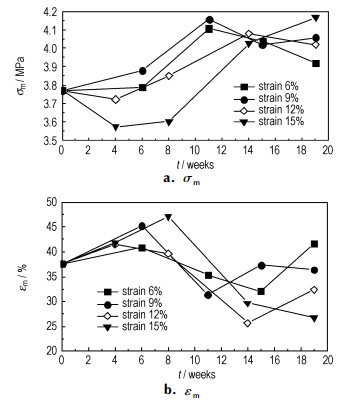

3.2 低温快速拉伸测试结果图 2为四种应变的结构试验器-28 ℃低温贮存后, 低温快速拉伸条件下每个取样点推进剂σm和εm的测试结果。

|

图 2 推进剂低温(-55±2) ℃快速拉伸试验结果 Fig.2 Fast tensile test results of propellant at (-55±2) ℃with stretching rate of 500 mm·min-1 |

由图 2a可以看出, 低温快速拉伸测试条件下, 结构试验器在-28 ℃下经过不同时间的贮存, 在老化前期(0~8周), 小应变水平(6%、9%)的结构试验器中推进剂σm略有增加, 大应变水平(12%、15%)的结构试验器中推进剂σm有所降低; 在老化后期(8~19周), 四种应变水平的结构试验器中推进剂σm均明显升高, 其中15%应变的结构试验器经过19周低温老化后, σm(4.18 MPa)与初始值(3.77 MPa)相比增加了约11%。

由图 2b可以看出, 低温快速拉伸测试条件下, 结构试验器在-28 ℃下经过不同时间的贮存, 四种应变水平的结构试验器中推进剂εm在老化前期(0~8周)均有所上升, 老化后期(8~19周)均明显下降。从老化终点(19周)的数据可以看出, 应变水平越大, εm下降幅度越大, -28 ℃下贮存19周, 15%应变试验器中推进剂εm下降到26.8%, 与初始值(37.6%)相比下降了近29%。

在低温快速拉伸测试条件下推进剂σm和εm之所以呈现出图 2的变化趋势, 除了与前述的推进剂高聚物网络结构有关外, 可能还与推进剂中固体颗粒与粘合剂界面“脱湿”损伤有关。低温下固体颗粒和粘合剂各自向内部收缩, 导致两相界面出现拉应力, 拉应力随着时间的增加逐渐累积, 会导致两相界面疲劳损伤进而出现界面“脱湿”。在低温快速拉伸测试条件下, 推进剂相当于经历了低温(-28 ℃)→常温(+23 ℃)→低温(-55 ℃)的温度循环过程, 在-55 ℃下高聚物网络结构内聚损伤和界面损伤两种机理同时显现出来。老化前期(0~8周), 在小应变水平(6%、9%)下, “脱湿”不严重, 网络内聚损伤起主导作用, 宏观上表现为σm比初始强度略有增加; 在大应变水平(12%、15%)下, “脱湿”对力学性能的影响程度已经超过网络内聚损伤, 宏观上表现为σm比初始强度略有降低。老化后期(8~19周), “脱湿”发展到一定程度可能趋于平衡, 起主导作用的是网络的刚性及链段的运动能力等内聚损伤, 随着时间延长和应变水平的增加, 内聚损伤逐渐累积, 网络刚性越来越大, 宏观上表现为σm均明显升高, εm均明显下降。

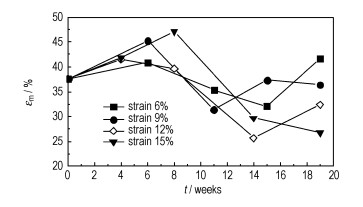

3.3 动态力学分析(DMA)测试DMA技术研究固体推进剂老化性能是近年来较为引人注意的方法。在DMA中, 力学损耗角tanδ(或损耗因子)能把材料内所发生的各种分子运动敏感地表示出来, 力学损耗角正切值反映了力学损耗的大小。

如前所述, 应变水平为15%的结构试验器中推进剂损伤应该是最为严重的, 所以我们选择其为主要分析对象。图 3为应变水平为15%的结构试验器中推进剂损耗因子随温度变化的曲线。

|

图 3 15%应变试验器损耗因子随温度变化曲线 Fig.3 Change of loss factor with temperature for 15% strain structural tester |

从图 3可以看出, 从总体趋势看, 损耗因子在较高温度区间(0 ℃以上区域)有两个特点:一是贮存老化后损耗因子降低; 二是贮存时间越长, 总体上的趋势是损耗因子降低越多。原因可能有两点:其一, 经过低温贮存后的药柱, 在从低温恢复至常温过程中, 存在链段之间的相对滑动, 链段相对滑动所需克服的摩擦力会转变成热能而消耗掉, 所以损耗因子会降低。其二, 低温贮存时间越长, 链段之间相对滑动越来越困难, 由于摩擦而损耗掉的热能越来越多, 所以损耗因子降低越多。表明推进剂内部确实已经发生了损伤, 而且贮存时间越长, 损伤越严重。

鉴于国内外开展推进剂低温应力/应变老化试验研究较少和推进剂低温老化机理的复杂性, 本文提出的低温老化机理尚需要进一步验证。

4 结论(1) 常温正常拉伸条件下推进剂σm随贮存老化时间的延长整体上呈增大的趋势, 结构试验器中的推进剂应变越大, σm增加越明显。其中15%应变的结构试验器经过19周低温老化后, σm(0.96 MPa)与初始值(0.74 MPa)相比增加了近30%, εm基本上是在初始值附近波动。

(2) 低温快速拉伸条件下, 老化前期小应变水平下推进剂σm比初始强度略有增加, 大应变(12%、15%)水平下σm比初始强度略有降低; 老化后期各种应变水平下σm均明显升高; εm均明显下降。15%应变的结构试验器经过19周低温老化后, σm(4.18 MPa)与初始值(3.77 MPa)相比增加了约11%, εm降低近29%。

(3) 初步分析表明, 推进剂低温老化机理可能是应力/应变作用下的物理损伤, 包括网络内聚损伤和固体颗粒与粘合剂界面“脱湿”。

| [1] |

邢耀国, 董可海. 固体火箭发动机寿命预估研究的发展和展望[J].

固体火箭技术, 2001, 24(3): 30-33. XING Yao-guo, DONG Ke-hai. Progress and prospect of life prediction technique for solid rocket motor[J]. Journal of Solid Kocket Technology, 2001, 24(3): 30-33. |

| [2] |

任宁莉, 王冬, 张延伟. 环境温度对某固体推进剂贮存寿命影响研究[J].

装备环境工程, 2010, 7(5): 39-41. REN Ning-li, WANG Dong, ZHANG Yan-wei. Influence of ambient temperature on the life of a solid propellant storage[J]. Equipment Environmental Engineering, 2010, 7(5): 39-41. |

| [3] |

张兴高, 张炜, 朱慧, 等. 固体推进剂贮存老化研究进展[J].

含能材料, 2008, 16(2): 232-235. ZHANG Xing-gao, ZHANG Wei, ZHU hui, et al. The progress of Solid propellant storage Aging Research[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2008, 16(2): 232-235. |

| [4] |

秦浩, 杜仕国, 闫军, 等. 固体推进剂老化性能研究进展[J].

化工进展, 2013, 32(8): 1862-1865. QIN Hao, DU Shi-guo, YAN Jun, et al. The progress of solid propellant aging research[J]. Chemical Engineering Progress, 2013, 32(8): 1862-1865. |

| [5] |

罗怀德, 张昊, 杜鹃. 固体推进剂使用寿命快速预测探索研究[J].

固体火箭技术, 2000, 23(1): 31-35. LUO Huai-de, ZHANG Hao, DU Juan. An exploratory study on rapidly predicting service life of composite solid propellants[J]. Journal of Solid Rocket Tecnology, 2000, 23(1): 31-35. |

| [6] |

丁彪, 张旭东, 刘著卿, 等. HTPB推进剂交变温度加速老化与自然贮存相关性[J].

含能材料, 2011, 19(1): 50-54. DING Biao, ZHANG Xu-dong, LIU Zhu-qing, et al. Correlation between alternating temperature accelerated aging and real world storage of HTPB propellant[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2011, 19(1): 50-54. |

| [7] |

常新龙, 简斌, 李俊, 等. 高低温循环下HTPB推进剂力学性能规律研究[J].

弹箭与制导学报, 2010, 30(4): 117-122. CHANG Xin-long, JIAN Bin, LI Jun, et al. The changing law in mechanical properties of HTPB propellant under high-low temperature cyclic environment[J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2010, 30(4): 117-122. |

| [8] |

QJ2328A-2005, 复合固体推进剂高温加速老化试验方法[S].

QJ2328A-2005, Accelerated aging test method of solid propellant at high temperature[S]. |

| [9] |

鲁国林, 罗怀德. 定应变下丁羟推进剂贮存寿命预估[J].

推进技术, 2000, 21(1): 79-81. LU Guo-lin, LUO Huai-de. Storage life prediction for HTPB propellant under constant strain[J]. Journal of Propulsion Technology, 2000, 21(1): 79-81. |

| [10] |

新龙, 简斌, 刘承武, 等. HTPB推进剂定应变老化性能实验[J].

推进技术, 2010, 31(5): 576-580. CHANG Xin-long, JIAN Bin, LIU Cheng-wu, et al. Experiments on HTPB propellant aging properties under constant strain[J]. Journal of Propulsion Technology, 2010, 31(5): 576-580. |

| [11] |

王元有.

固体火箭发动机设计[M]. 北京: 国防工业出版社, 1984: 182.

WANG Yun-you. Design of solid rocket motors[M]. Beijing: National Defence Industry Press, 1984: 182. |

| [12] |

王玉峰, 邢耀国, 李高春, 等. 温度循环条件下固体装药应力及累积损伤研究[J].

系统仿真学报, 2012, 24(5): 1132-1137. WANG Yu-feng, XING Yao-guo, LI Gao-chun, et al. Stress and cumulative damage of solid charge under temperature cycling condition[J]. Journal of System Simulation, 2012, 24(5): 1132-1137. |

| [13] |

GJB770B-2005, 火药试验方法[S].

GJB770B-2005, Test method of propellant[S]. |

In low temperature accelerated aging test method, using maximum tensile strength(σm) and maximum elongation(εm) under uniaxial stretching conditions as aging propellant characteristic parameters, the characteristic changing trend of propellant with different strain level in structural tester under -28 ℃ was studied.