2. 陕西宝鸡150信箱11分箱,陕西 宝鸡 714000

2. Shanxi Baoji 11 Branch-box of the 150-Postbox, Baoji 712000, China

含能材料部件[1]通常是指以含能材料(火炸药)为主体,按一定比例添加粘结剂或钝感剂等助剂,经特定成型工艺(铸装或压装)制造,具有一定形状、尺寸且在常温范围内(10~30 ℃)呈固相稳定形态的可测量部件,通常与大型武器系统装药外壳固定在一起(除由于内部应变有极微量位移外,无相对运动),一般呈饼、球、柱或其他不规则形状块体。

含能材料部件作为大型武器系统的毁伤能源,其几何量指标不仅关系到武器系统的作战使用性能及可靠性,而且直接影响着武器系统的安全贮存和有效使用。为实现对含能材料部件几何量的定量测量和质量评估,需对含能材料部件几何量进行定量测量。由于含能材料部件属于爆炸危险品,在一定的电、火花、撞击、静电等刺激下易发生爆炸,且含能材料部件本身存在线性膨胀特性,其测量误差对环境温度场的分布及波动极为敏感,因此,含能材料部件几何量测量具有安全性要求高、测量环境条件苛刻、流程长、成本高等特征。针对这些特点,近年来,含能材料部件几何量测量技术主要包含有传统的工卡量具测量技术、应用广泛的固定式三坐标测量技术、便携式坐标测量技术以及最新发展的光学非接触三维测量等技术。

随着科技的发展以及武器装备技术水平的提升, 含能材料部件的形状复杂化、小尺寸化需求日益迫切,尤其微机电系统(Micro-Electro-Mechanical System,MEMS)技术的发展,含能材料部件加工制造已从传统的大尺寸(回转半径100 mm~1 m)扩展至中间尺寸(10~100 mm)[2-5],为保证制造过程中的安全性,含能材料部件的尺寸测量精度要求也日益提高,这些都推动着含能材料部件几何量测量技术的快速发展。本文从机械量具测量、固定式三坐标机测量、便携式坐标测量、光学非接触三维测量四方面对含能材料部件的几何量测量技术应用情况展开了综述,提出未来含能材料部件几何量测量发展方向。

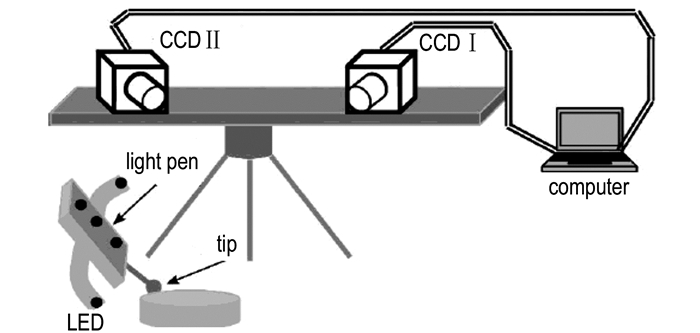

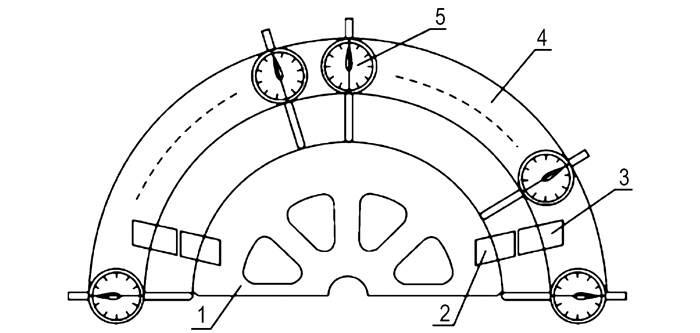

2 含能材料部件几何量测量技术 2.1 机械工卡量具测量技术(Measuring Technology with Mechanical Device)传统的含能材料部件几何量测量技术,主要采用机械工卡量具,通过与机械方法产生一维或二维的标准长度、标准直线或曲线进行比较来得到几何量数值,包括直接测量和间接测量。直接测量主要使用通用的标准量具,如内外径千分尺、卡尺、塞规、平尺、塞尺测量、轮廓仪等; 间接测量则主要使用非标准化的专用量具,根据待测含能材料部件的型面尺寸要素,设计一套与待测含能材料部件某部分型面相近或吻合的测量桥架与硬质标准样柱或样板组合,通过测量含能材料外型面与标准样板或样柱进行比对来间接得到该型面尺寸。如刘瑛[6]等设计的某机械对比测量系统,对某含能材料部件的外轮廓尺寸进行了精确测量,梅军建[7]等对该系统进行误差分析,其精度可达到0.02 mm,见示意图 1。

|

图 1 某外轮廓尺寸测量系统[7] 1—校准装置,2—基准板,3—基准座,4—桥架,5—百分表 Fig.1 The measurement system for outline size of explosive component[7] 1—adjust device, 2—datum shutter, 3—datum base, 4—measurement frame, 5—percentage watch |

传统机械工卡量具测量设备稳定性好、设计简单、操作容易、成本较低,在早期弹箭武器系统的含能材料部件测量中发挥了巨大作用。但随着武器装备的技术发展,传统机械工卡量具测量明显存在不足[6]:

一是系统误差大,传统量具机械结构及指示表的综合误差一般在0.02 mm以上[6],随着产品制造精度提高,难以满足需求; 二是随机误差大,测量的准确性与测量人员操作水平的熟练程度及读数的准确程度正相关; 三是工卡量具测量为接触性测量,而含能材料部件多为脆性材料,测量过程中易对被测件造成损伤; 四是测量效率低,由于机械工卡量具测量主要靠人工操作,自动化水平较低,一般情况下测量劳动强度大、耗费时间较长。结合含能材料部件生产特点,机械工卡量具在许多场合仍有不可替代的质量检验作用,为尽量减少测量误差可采取的措施有:一是采用具有数显读数功能的千分尺、游标卡尺等机械量具来消除读数误差; 二是针对含能材料部件形状特点,尽量采用轻质合金材料,设计轻便、可靠性高的专用测量工具; 三是考虑在各类机械量具上增设隔热扶手或把手,尽可能降低操作人员手温等引起的量具线性膨胀。

2.2 固定式三坐标测量技术(Coordinate Measuring Techniques)固定式三坐标测量机(Coordinate Measuring Machines,CMM)的出现标志着传统几何量测量仪器从手动方式正式走向现代化自动、精确测量[8-11]。固定式三坐标测量机见图 2[12]。与前述的传统几何量测量技术不同,三坐标测量技术是基于空间点坐标的采集和计算,将测量得到的被测物体几何参数与相应几何形状的数学模型参数进行比较,进而得到工件几何形状参数的方法[12-15]。三坐标测量机既解决了大尺寸范围内(1~3000 mm)复杂形状表面轮廓尺寸的测量,如零件的深孔孔径与孔位、腔体的曲面,叶片与齿轮等的外廓尺寸检测; 同时提高了三维测量的精度。目前高精度的三坐标测量机,如德国蔡斯(ZEISS, 德国坐标机世界级企业之一)三坐标测量机单轴精度,每米长度可达到0.4 μm以内,三维空间精度可达0.7 μm[10]。

由于具有通用性强、测量范围大、精度高、测量稳定性和重复性好、效率高等特点,三坐标测量机被广泛应用于航空、汽车、航天、电子等多个领域,近年来更是在含能材料部件的制造、加工方面得到越来越广泛的应用。美国核武器三大实验室之一的圣地亚实验室(SNAL),20世纪80年代即开始了将三坐标机测量与含能材料部件生产相结合的研究,甚至开始了五轴联动的坐标机测量研究[16]; 美能源部曾将光学扫描测头加装于三坐标机上,对高温(1450℃)下的特殊金属材料锻造件进行在线测量[17]。

姚兵[18]和王萍[19]分别研究了基于CMM的复杂曲面数据测量,通过对各种复杂曲面的测量定位、测量区域划分、测量路径规划以及测量点数分布进行系统规划,有效减少了冗余数据的测量,并大幅提高了三坐标测量机对复杂曲面高精度测量的效率。含能材料部件测量方面,李锋[20]等综合图像处理技术和Oracle数据库技术,利用三坐标测量机,实现了多种型号炮弹全部结构特征量的自动测量和药筒烧蚀面积测量。高国防[21]等将三坐标测量机运用于注装含能材料部件的垂直度机加控制,很好地修正了数控加工中心对倾斜量的加工精度。

刘瑛[6]曾采用某型号固定式三坐标测量机检测含能材料部件,与传统工卡量具测量所得数据进行比较,其测量精度大幅提高、测量时间大幅缩短,相关数据见表 1。

| 表 1 某型号三坐标测量机与工卡量具含能材料部件测量数据对比[6] Tab.1 Comparison of CMM and mechanical device for the measurement of energetic materials component[6] |

固定式三坐标测量机虽然具有高精度、高效、自动化等诸多优点,但也存在测量成本高(单机成本百万元以上)、测量环境要求苛刻、精度计量检定复杂、故障维修困难等不足[8]。随着科技的发展,含能材料部件逐渐小尺寸、微型化,为适应含能材料部件的特征测量,固定式坐标测量机可重点从以下几个方向发展:一是大力开发具有高精度、较大量程以及能伸入小孔、可对微型零件进行测量的各种测头,且不同类型的测头既可同时使用又可切换使用; 二是采用具有良好导热性的新型材料作为坐标测量机机体,将温度变化所产生的热变形减至最低; 三是通过成熟的逆向工程技术将三坐标测量机与数控机床和加工中心配套组成含能材料部件生产线或柔性制造系统,从而促进含能材料部件自动化生产线的发展; 四是通过关键部组件的国产化,来大幅降低三坐标测量机的维修成本和购买成本。

2.3 便携式坐标测量技术(Portable Coordinate Measuring Techniques)固定式三坐标测量机测量结构基于正交坐标系,需要有花岗岩制成的底座、工作台组成坚固的机身,各坐标轴上加装有金属立柱和导轨,重量达数吨,不适用于大型工件在维修及装配现场的快速测量。受需求的牵引,体积小、精度适中、价格低廉、安装简单、易于操作、现场测量工件方便的便携式坐标测量系统应运而生[22-23]。根据不同的测量原理及搭载测头,便携式坐标测量系统可分为关节臂坐标测量机(图 3)和光笔测量仪(图 4)两类。

2.3.1 关节臂坐标测量机(Portable Coordinate Measuring Arm,PCMA)关节臂坐标测量机是指根据仿生学的原理,通过模拟人的关节将连杆臂之间的转动转换为三维空间位置的扫描,并通过精确测量各转动副的转角值(空间极坐标值),转换为工程上通用的三维笛卡儿坐标值,以得到被测物体的空间几何尺寸的非正交坐标系测量系统。关节臂测量机具有多自由度(最多有7自由度)测量臂,可以绕各关节点灵活转动,并装有编码器、测温元件(对臂温度误差补偿)等,基座可以方便地安装在测量现场,其最后一节臂的末端装有触发测头,操作人员手握测量臂,可以方便地探测工件上各测点[24]。目前国内外主流的关节臂坐标测量系统主要产品有海克斯康白金关节臂、FARO关节臂等,其测量范围可达到0.1 mm~4.5 m,空间测量精度可达0.015~0.023 mm。与传统的正交固定式三坐标测量机相比,关节臂坐标测量机可以将臂折叠起来放入专用箱中,且主要部件的重量仅有10 kg左右,运动灵活、活动部分质量小,可以探测工件或机器上的光学测量盲点,无需考虑测量路径的优化问题[15]。但由于关节臂测量机中各关节臂自由度大、温度补偿困难,导致测量误差较大,精度低于固定式三坐标测量机,对于复杂曲面工件同样存在测量死角。国内有不少学者针对关节臂测量机的误差修正进行了研究,并将其应用于较高精度零件的检测维修中[25-27]。王春影[28]团队和刘万里[29]团队创造性地将固定式三坐标测量机用于关节臂坐标测量机的校准,很好地消除了系统误差。高国防等[30]在复杂曲面的工件测量中应用关节臂坐标测量机进行了测量,精度达到0.02 mm。笔者[21]曾采用某型号关节臂三坐标测量机(空间测量精度0.018~0.03 mm,测量范围0~1 m)与固定式三坐标测量机,基于相同测点数,对比检测含能材料部件,见表 2。

| 表 2 某型关节臂三坐标测量机与某型固定式坐标机含能材料部件测量对比[21] Tab.2 Comparison of CMM and PCMA for the measurement of energetic materials component[21] |

关节臂测量机较固定式测量机测量[29]时间大幅缩短。因此,在含能材料部件的几何量测量过程中,尤其是非特殊要求的较高精度在线检测及成品质量检验中,测量误差在0.02~0.04 mm、公差带在0.2~0.6 mm之间的任意孔、轴配合中,均可广泛采用该类测量技术。

2.3.2 光笔测量系统(Measurement System of Coordinates with Light Pen)光笔坐标测量技术是指以光笔为接触工具,将光笔上发光点作为目标点,利用单摄像机(单目)或双摄像机(双目),以光学测头上的光学特征点作为成像目标,获取被测点的测量信息,并通过相应的数学模型及算法,得到被测点的三维坐标,进而获得被测物体整体几何特征量[31]。该技术可直接从被测物体表面获取测量信息而无法实现高光表面及被遮挡部分等的测量问题[31],且测量精度需进一步提高,如以挪威迈卓诺公司生产的光笔测量仪为代表的单目视觉测量系统(图 4),可实现30 m大测量范围内的空间长度测量,精度达25 μm[32]。

黄风山等[32-33]建立的光笔式单目及双目摄像机三维坐标视觉测量系统,X轴(300 mm行程)测量累积误差为0.18 mm、Y轴测量累积误差为0.13 mm(100 mm行程)、Z轴测量误差为0.26 mm(450 mm行程),为先进光笔得力技术自有知识产权国产化奠定了基础。解则晓[34]等基于近景摄影测量学中的单像空间后方交会原理,建立了一种新型的光笔式单目视觉测量系统,该系统在摄像机坐标系下X轴、Y轴、Z轴方向的稳定性误差分别为0.042, 0.048, 0.066 mm,最大测量误差为0.173 mm,可以满足大尺寸、中低精度要求的工件现场三维几何量检测。

便携式坐标测量技术虽然具有精度适中、价格低廉、安装简单、现场操作方便等优点,但同时也存在精度不高(低于固定式三坐标机)、对操作者的熟练程度要求高、存在测量死角等缺点。为适应含能材料部件未来发展需求,便携式坐标测量技术可从以下几方面进行改进:一是通过结构优化设计,进一步提高测温元件、测量臂及光笔的动态温度补偿能力,在实现较为快速测量的同时保证较高测量精度; 二是采用新型材料制成高灵敏度的触测测头,提高触测精度; 三是发展更为便捷、涵盖拟合建模等多种功能的测量软件,使便携式坐标测量技术能纳入智能化生产线。

3 光学非接触三维测量技术在含能材料部件应用前景随着大型工件外形和质量测量要求的提高,实现大型工件外型面高效率、非接触、全尺寸、柔软、无损检测的需求日益强烈。光学非接触三维测量技术主要是指利用光摄影及立体视觉原理,以固定式三坐标测量机或关节臂等作为测量平台,CCD(电荷耦合元件,Charge-coupled Device)摄像机为核心系统,通过拍摄或扫描处理点云获得工件精确三维尺寸的测量技术[33]。在光学非接触测量过程中,还可结合逆向工程技术对被测物形状进行分析,实现其关键点和型面的控制,还可以通过数字化测量设备获取被测工件或模型的云状数据,再进行曲面重构得到相应的数据模型,为大型工件全尺寸快速检测提供有效途径[35-41]。由于光学非接触测量技术普遍采用高分辨率摄像机(或加装背景光源),同时利用高运算能力计算机对点云进行数值计算,普遍造价高,而且测量精度略低于关节臂测量机。光学非接触三维测量技术按照测量原理和手段的不同,主要可分为结构光视觉测量(分单目、双目)、光学坐标测量两类。

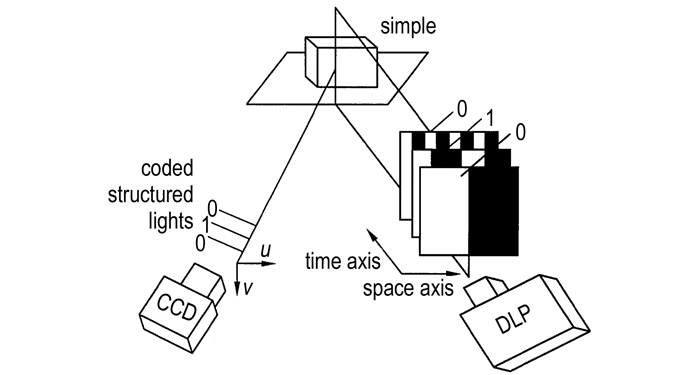

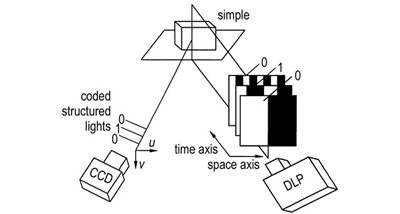

3.1 结构光视觉测量技术(Measuring Technology Based on Structured Light)结构光视觉测量是指使用数字投影仪将预先编程的数字光栅投射到被测工件表面,由于光栅随物体表面高度变化而发生变形,使用CCD摄像机等立体视觉系统获得其物体的二维图像,然后利用相关的结构光算法和图像匹配求取每一点的展开相位,获得该点的三维坐标,进而实现物体的三维整体测量[36]。结构光视觉测量系统见图 5。目前,基于结构光视觉原理的光学非接触测量系统已发展成为精度较高、非接触测量、大量程的便携式几何量测量系统,如美国GSI公司的V-STARS系统、日本3DMedia公司的3DM-FOTOMETRICS系统等测量精度误差甚至达到0.10 mm/4 m[36],瑞士Leica公司推出的T-pro移动式坐标测量机,将激光跟踪测距和摄像机视觉测量技术相结合,大大提高了系统的测量精度和灵活性,在17m的测量范围内测量精度可达到0.06 mm[38]。

国内刘桂华[42]研究小组通过采用结构光立体视觉测量及多频相移技术,可对大型锻件在15 m远处进行非接触在线测量(1000 ℃),精度可达到1 ~3 mm。罗剑[43]等基于提出的二维投影机模型,通过使用多平面法及Levenberg-Marquardt算法标定摄像机和投影机几何参数,使三维摄影照相设备的测量精度达到0.05 mm(250 mm×200 mm×200 mm的测量范围)。高国防[44]等应用双目摄影系统(见图 6)并结合逆向工程方法,对某火炮装药炮弹的变形量进行了较为精确的测量,并对模拟半球外形轮廓、体积进行测量,结果表明其精度达到0.06 mm。

在含能材料部件几何量非接触测量方面,李锋[20]结合Oracle数据库技术,利用CCD摄像机的复合式三坐标测量机,实现了多种型号炮弹的全部结构特征量的自动测量和药筒烧蚀面积测量。

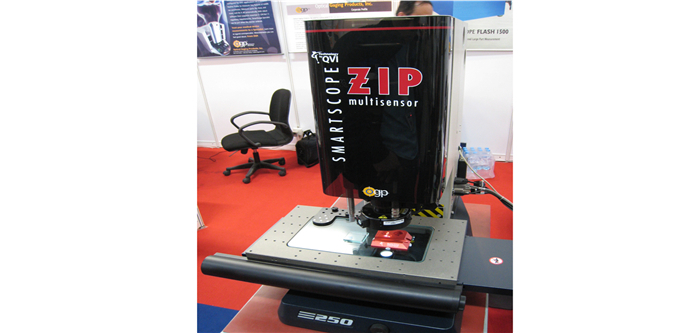

3.2 光学三坐标测量技术(Optical Coordinate Measurement Technology)光学三坐标测量技术利用固定式三坐标测量机的机械系统精确移动定位,再由视觉系统(物镜、CCD相机等)获取被测物体图像的模拟信号,通过数据线传输到图像采集卡中并转换为数字信号,测量软件对图像进行影像对位、数值显示,并实现几何特征量识别与检测、空间几何运算、尺寸标注,CAD图形输出等[45]。根据探测光源或测头的不同,主要有复合光学扫描三坐标测量技术(可加装激光扫描头,图 7)和白光扫描测量技术(图 8)两大类[46]。国内外研究人员[46-47]针对光学三维扫描测量技术进行了大量的理论及应用研究。美国圣地亚国家实验室于20世纪90年代就曾研究,将光学扫描测头加装于蔡司三坐标机上对高温(1450 ℃)下的特殊金属材料锻造测量进行在线测量[16],精度达到了0.1 mm。

美国OGP公司ZIP复合光学三坐标(图 7)既有传统的光学测头(可选激光测头)又有接触式测头,在提高了空间测量精度(0.002mm左右)的同时,进一步增强了测量功能,可通过编程实现批量零件的自动测量,特别适合小尺寸零部件的测量[47]。海克斯康测量技术(青岛)有限公司白光测量系统[45](图 8),采用闪光照像的方式,通过3个镜头在不同的位置和方向获取同一物体的两幅以上的数字图像,经特征对齐拼合、匹配处理及相关数学计算后,在软件中形成拍摄物体的三维数据,进而得到待测点精确的三维坐标,同时数据以高质量的标准模板库(Standard Template Library,STL)格式点云输出,可测量工件表面平整度、几何尺寸、轮廓等。该系统具有测量时间短(0.001 s),采点密度大,精度较高(30 μm,重复性100 μm)、设备体积小(可安装在关节臂上)等优点。

对于含能材料部件来说,相关实验证明普通光(可见光、红外光、紫外光)可引起火工品中起爆药(AgN3、Pb(N3)2)不同程度的热分解,光强足够大时甚至引起热爆炸[48]; 而感度较高的猛炸药太安、黑索今、奥克托今可在激光短时(微秒级)强刺激下引爆,但引爆能量较高(9~25 J·cm-2)[49-51],远大于一般CCD摄像头中光能量(400~700 nm,1.62~3.11 eV,低于0.1 J·cm-2)[51]。鉴于此,兼顾设备成本及测量精度要求,可以考虑,将光学非接触三维测量技术应用于以钝感猛炸药为主体装药、低精度要求(0.1~0.6 mm)、宽尺寸范围内的含能材料部件几何量测量中。

光学非接触三维测量技术具有测量速度快、非接触、大量程等优点,但是也存在测量设备昂贵、测量精度不高(低于关节臂及固定式三坐标机)等不足。结合含能材料部件特点,未来光学非接触三维测量技术应重点从以下几个方向发展:一是进一步提高光学测量头或CCD摄像头分辨率; 二是开发更为精准和高效的测量软件,使数据点云仿真重构能力更强; 三是通过研究攻关,进一步提高CCD、激光扫描测头等光学关键元器件的国产化率,降低设备成本; 四是研究采用光能量密度更低、脉冲时间更短的光源(或光发生器),尤其是广泛开展不同含能材料激光感度安全性试验,使光学测量技术更安全、更可靠。

4 结论与展望含能材料部件的几何量测量,必然要随着现代测量技术的发展,向高精度、高效、快速等方向发展。三坐标技术、关节臂坐标测量技术、光学非接触测量技术的出现,使含能材料部件安全、快速、高精度、便携、大量程及在线测量成为可能。

(1) 在含能材料部件高精度(0.01 mm以下)、中小尺寸(10~100 mm)几何量测量中,未来应该重点发展基于固定式三坐标机的在线测量技术,研究如何将坐标测量技术与含能材料部件的生产、加工、制造等工艺结合起来,进一步实现在线测量、柔性制造。

(2) 在含能材料部件中精度(0.01~0.1 mm)、较大尺寸(100~800 mm)几何量测量中,未来应该重点发展基于以关节臂测量机、光笔测量仪为主的便携式测量技术,研究如何进一步优化采点路径及算法、提高测量精度,进一步实现含能材料部件便携式、较高精度的快速测量。

(3) 在以钝感猛炸药为主体装药的含能材料部件低精度(0.1~0.6 mm)、宽尺寸范围(10~1000 mm)几何量测量中,未来应该重点发展光学非接触三维测量技术,尤其是白光测量系统和结构光视觉系统,优化测量模型、选取优质探测光源(除激光光源或经过大批量激光感度试验),进一步实现含能材料部件的无损、高效测量。

| [1] |

王泽山. 含能材料和含能材料学科的进展(3)[J].

化工时刊, 1995(9): 9-14. WANG Ze-shan. Research progress on the energetic materials and energetic material subject[J]. Chemical Industry Times, 1995(9): 9-14. |

| [2] |

孙雅洲, 梁迎春, 程凯. 微米和中间尺寸机械制造[J].

机械工程学报, 2004, 40(5): 1-6. SUN Ya-zhou, LIANG Ying-chun, CHENG Kai. Micro-scale and meso-Scale mechanical manufacturing[J]. Chinese Journal of Mechanical Engineering, 2004, 40(5): 1-6. |

| [3] |

周秀云, 杨春生, 张涛. 高精度无导轨大尺寸测量系统[J].

实用测试技术, 2002(6): 14-15. ZHOU Xiu-yun, YANG Chun-sheng, ZHANG Tao. High accuracy nonorbit and large-scale measurement system[J]. Pratical Measurement Technology, 2002(6): 14-15. |

| [4] |

李伟, 戚晓艳, 李香. 浅析大尺寸测量的意义及发展趋势[J].

电脑编程技巧与维护, 2012(8): 112-113. LI Wei, QI Xiao-yan, LI Xiang. Analysis on large size measuring the significance and development trend[J]. Computer Programming Skills & Maintenance, 2012(8): 112-113. |

| [5] |

胡照. 弹药质量检测中无损检测技术的运用分析[J].

装备制造技术, 2013(10): 278-280. HU Zhao. Ammunition quality testing the use of nondestructive testing technology in the analysis[J]. Equipment Manufacturing Technology, 2013(10): 278-280. DOI:10.3969/j.issn.1672-545X.2013.10.109 |

| [6] |

刘瑛. 某外径测量系统设计研究[C]//中物院科技年会论文集, 2002.

LIU Ying. Study on the design of one external diameter measurement system[C] //Science and technology annual meeting dissertations of China academy engineering physics. 2002. |

| [7] |

梅军建, 闫晓栋, 张陈兵. 外径检测设备使用过程中的误差分析[J].

四川兵工学报, 2013(10): 74-75. MEI Jun-jian, YAN Xiao-dong, ZHANG Chen-bing. The error analysis in the process of od measuring devices in use[J]. Journal of Sichuan Ordnance, 2013(10): 74-75. |

| [8] |

粟祚.

三坐标测量机[M]. 北京: 国防工业出版社, .

|

| [9] |

John A Bosch.

Coordinate measuring machines and systems[M]. NewYork: Marcel Dekker Inc., .

|

| [10] |

GOU Jian-bo.Theory and algorithms for coordinate metrology[D]. Hong Kong: The Hong Kong University of Science and Technology, 1999.

|

| [11] |

Hwang C Y, Tsai C Y, Chang C A. Efficient inspection planning for coordinate measuring machines[J].

The International Journal of Advanced Manufacturing Technology, 2004, 23: 732-742. DOI:10.1007/s00170-003-1642-x |

| [12] |

胡增荣. 柔性检测设备—三坐标测量机[J].

精密制造与自动化, 2006(2): 57-59. HU Zeng-rong. Flexible measuring equipment—3-coordinate measuring machine[J]. Precise Manufacturing & Automation, 2006(2): 57-59. |

| [13] |

张国雄.

三坐标测量机[M]. 天津: 天津大学出版社, .

|

| [14] |

安卫. 国外三坐标测量机技术发展动态[J].

航空精密制造技术, 1996(4): 37-40. AN wei. Trends of CMM technology abroad[J]. Aviation precision manufacturing technology, 1996(4): 37-40. |

| [15] |

刘祚时, 倪潇娟. 三坐标测量机(CMM)的现状和发展趋势[J].

机械制造, 2004(8): 32-34. LIU Zuo-shi, NI Xiao-juan. The situation and trends of CMM[J]. Machinery Manufacture, 2004(8): 32-34. |

| [16] |

Ann Arbor. Advanced coordinate measuring machine at sandia national laboratories[R]. MI 48103, DOE GRANT NO. DE93010618: 1993.

|

| [17] |

Technologies O G. HotEye (tm) Based coordinate measuring machine for forging industry[R]. MI 48103, DOE GRANT NO. DE-FG36-01GO11033: 2003.

|

| [18] |

姚兵, 陈军. 基于CMM的复杂曲面数据测量规划研究[J].

机床与液压, 2012, 3(3): 77-79. YAO Bing, CHEN Jun. Research on measurement planning of complex surface based on CMM[J]. Machine Tool & Hydraulics, 2012, 3: 77-79. |

| [19] |

王萍, 谢弛, 廖世鹏. 三坐标测量机的空间曲面测量路径优化分析[J].

中国测量技术, 2005, 3(3): 30-32. WANG Ping, XIE Chi, LIAO Shi-peng. Measure routes′optimization analysis based on the CMM[J]. China Measurement Technology, 2005, 3: 30-32. |

| [20] |

李锋, 郭俊杰, 乐静, 等. 基于坐标测量技术与图像检测技术的结构特征量测量系统的研究与开发[J].

西安理工大学学报, 2004, 20(2): 190-193. LI Feng, GUO Jun-jie, LE Jing, et al. Development & Research of measuring system for structure characteristic parameters based on coordinate measuring technology & image measuring technology[J]. Journal of Xi′an University of Technology, 2004, 20(2): 190-193. |

| [21] |

高国防, 尹锐, 张丘. 一种注装炸药件垂直度机加控制[J].

四川兵工学报, 2009, 30(11): 127-128. GAO Guo-fang, YIN Rui, ZHANG Qiu. Perpendicular machinery process control for a kind of cast loading explosive[J]. Journal of Sichuan Ordnance, 2009, 30(11): 127-128. DOI:10.3969/j.issn.1006-0707.2009.11.041 |

| [22] |

Kiyoshi Takamasu. International standard development of virtual cmm[D]. Tokyo: The University of Tokyo, 2002.

|

| [23] |

GAO Guanbin, WANG Wen, LIN Keng, et al. Structural parameter identification for articulated arm coordinate measuring machines[C]// 2009 International Conference on Measuring Technology and Mechatronics Automation, 2009.

|

| [24] |

王宝超. 便携式关节型三坐标测量仪的研制[D]. 北京: 机械科学研究总院, 2007.

WANG Bao-chao. Research and design of the protable joint coordinate measuring machine[D]. Beijinh: China Academy of Machinery Science & Technology, 2007. |

| [25] |

张德海, 梁晋, 郭成, 等. 三维数字化尺寸检测在逆向工程中的研究及应用[J].

机械研究与应用, 2008, 21(4): 67-70. ZHANG De-hai, LIANG Jin, GUO Cheng, et al. Research and application of 3D digital inch inspecting on reverse engineering[J]. Mechanical Research & Application, 2008, 21(4): 67-70. |

| [26] |

邹家平, 李静军. 关节臂式柔性三坐标测量系统在装备维修零件检测中的应用[J].

科协论坛(下半月), 2009, 7: 117 ZOU Jia-ping, LI Jing-jun. Application of knuckle arm type CMM system on the test of equipment accessory[J]. Kexie Luntan, 2009, 7: 117 |

| [27] |

王春花, 费业泰, 汪平平. 柔性三坐标测量机的结构系统及误差修正标定分析[J].

工具技术, 2006, 40(9): 76-78. WANG Chun-hua, FEI Ye-tai, WANG Ping-ping. Aralysis of system structure and error correction of flexible three-coordinate measuring machine[J]. Tool Engineering, 2006, 40(9): 76-78. |

| [28] |

王学影, 岩君芳, 叶树亮, 等. 关节臂式坐标测量系统关键技术研究[J].

中国计量学院学报, 2010, 21(1): 12-15. WANG Xue-ying, YAN Jun-fang, YE Shu-liang, et al. Research on the key technology of articulated arm flexible CMMs[J]. Journal of China University of Metrology, 2010, 21(1): 12-15. |

| [29] |

刘万里, 曲兴华, 闫勇刚. 便携式三坐标测量臂校准和误差补偿[J].

仪器仪表学报, 2007, 28(S1): 81-84. LIU Wan-li, QU Xing-hua, YAN Yong-gang. Calibration and error compensation of portable coordinate measuring arm[J]. Chinese Journal of Scientific Instrument, 2007, 28(S1): 81-84. |

| [30] |

高国防, 武太文, 杨登. 便携式测量机在曲面件在机测量中的应用[J].

制造技术与机床, 2013(5): 99-103. GAO Guo-fang, WU Tai-wen, YANG Deng. Application of portable coordinate measuring machine in on-machine measurement of curved workpiece[J]. Manufacturing Technology & Machine Tool, 2013(5): 99-103. |

| [31] |

WANG Xue-ying, LIU Shu-gui, ZHANG Guo-xiong, et al. Error analysis of the articulated flexible arm CMM based on geometric method [C]// Sixth International Symposium on Instrumentation and Control Technology, 2006.

|

| [32] |

黄风山, 钱惠芬. 光笔式单摄像机三维坐标视觉测量系统[J].

光电工程, 2007, 34(4): 69-72. HUANG Feng-shan, QIAN Hui-fen. Single camera 3D coordinate vision measuring system using a light pen[J]. Opto-Electronic Engineering, 2007, 34(4): 69-72. |

| [33] |

Huang F S, Qian H F. Model of a light pen single camera 3D coordinate vision measurement[J].

Journal of Optoelectronics Laser, 2007, 18(1): 85-88. |

| [34] |

解则晓, 韩振华, 高翔. 光笔式单目视觉测量系统的关键技术[J].

中国光学, 2013, 6(5): 780-787. XIE Ze-xiao, HAN Zhen-hua, GAO Xiang. Key technologies of monocular vision measurement system with light pen[J]. Chinese Optics, 2013, 6(5): 780-787. |

| [35] |

SU Xian-yu, LI Ji. Latest development of 3D surface shapemeasurement technique[J].

Physics, 1996, 25(10): 614-620. |

| [36] |

Ralf Rech, Nicol Muller, Rolf Lamm, et al. Laser measurement on large open die forgings[J].

Stahl and Eisen(S0340-4803), 2006, 126(2): 53-57. |

| [37] |

NIE Shao-min, TANG Jing-lin, GUO Bao-feng, et al. The research of measurement of large-size forging workpiece based on CCD[J].

Journal of Plasticity Engineering, 2005, 12(s): 85-88. |

| [38] |

Kirchhoff Stefan. Method and appartus for optimazing forging process: US Patent 7281402[P], 2007-10-16.

|

| [39] |

ZHOU Zhao-fe, ZHANG Tao, ZHOU Wei-dong. Laser profiling system for on-line measurement of superfine surfaces[J].

ApplyOpt, 2002, 41(1): 125-129. |

| [40] |

YU Zhi-jing, CHEN Gang, CHE Ren-sheng, et al. Optical probe imaging based stereo cameras 3D coordinate measuring system[C]//Photonics Asia′2002, Ji′nan, 2002.

|

| [41] |

Pettersen A. Metrology norway system an on-line industrial photo-gram metric system[J].

International Archives of Photogrammetry and Remote Sensing, 29(B5): 43-49. |

| [42] |

刘桂华, 刘先勇, 冯全源, 等. 大型锻件热态三维结构光在线测量技术[J].

光电工程, 2010, 37(9): 91-97. LIU Gui-hua, LIU Xian-yong, FENG Quan-yuan, et al. Online measurement techniques of large forgings in thermal state[J]. Opto-Electronic Engineering, 2010, 37(9): 91-97. |

| [43] |

罗剑, 袁家虎. 光栅投影式三维摄影测量仪的几何标定方法[J].

光电工程, 2005, 32(11): 43-48. LUO Jian, YUAN Jia-hu. Geometric calibration method of 3D photogrammetric instruments using grating projection[J]. Opto-Electronic Engineering, 2005, 32(11): 43-48. DOI:10.3969/j.issn.1003-501X.2005.11.012 |

| [44] |

高国防, 董青松. 三维光学测量技术在精密测量中的应用[C]//中物院2011机械工程学术年会论文集, 2011.

|

| [45] |

王展欣. 白光测量技术在车身检测中的应用[J].

汽车工艺与材料, 2011(10): 11-15. WANG Zhan-xin. Application of white light measurement on the automobile body test[J]. Automobile Technology and Material, 2011(10): 11-15. DOI:10.3969/j.issn.1003-8817.2011.10.003 |

| [46] |

张连民, 郭铱, 申珅, 等. 基于三坐标测量机的视觉测量系统[J].

航空精密制造技术, 2012, 48(4): 18-20. ZHANG Lian-min, GUO Yi, SHEN Shen, et al. Vision measurement system based on three dimensional coordinate measuring machine[J]. Aviation Precision Manufacturing Technology, 2012, 48(4): 18-20. |

| [47] |

迟健男.

视觉测量技术[M]. 北京: 机械工业出版社, 2011.

|

| [48] |

Leeuw M.W. et al, Fast soectrographic analysis of laser initiated decomposition reaction in explosives[C]//8th Symposium Detonation, 1985.

|

| [49] |

Kennedy J E, Early J W, Thomas K A, Lester C S. Direct laser initiation of PETN[C]// Proceedings of the International Pyrotechnics Seminar, 28th, 2001.

|

| [50] |

蔡瑞娇.

火工品设计原理[M]. 北京: 北京理工大学出版社, 1999.

|

| [51] |

刘建, 蒋小华. 含能材料激光起爆技术[J].

激光杂志, 2013, 34(6): 11-13. LIU Jian, JIANG Xiao-hua. Laser initiation technology for energetic materials[J]. Laser Journal, 2013, 34(6): 11-13. |

The current research on measuring technology with mechanical device, coordinate measuring techniques, portable coordinate measuring techniques and 3D optical no-touching measurement techniques for the energetic materials component at home and abroad were summarized.