环形向内切割聚能装药(Circular Shaped Charge of Cutting Inward, CSCCI)是聚能爆炸切割装药的一种, 主要用于管材、棒材等外形为圆柱状设施的快速切割, 亦可用于武器装备中管状或柱状部件的快速切割, 达到快速破坏或拆除的目的。孔劲松等[1]对爆炸切割技术在核设施退役中的应用前景以及进一步完善该项技术开展了研究, 主要针对管材进行了环形爆炸切割器的研制和试验, 实现了管道的一次性完全切断, 且不会造成大的放射性危害,也不会对相邻管道设备造成震动和冲击危害。景振禹等[2]对包括聚能射孔、聚能切割、爆炸整形、爆炸焊接以及高能气体压裂等几种具有代表性的油气井特种爆破技术及其作用原理进行了论述, 未对具体类型聚能切割装药进行详细深入研究。刘佩进等[3]对聚能切割法实现固体火箭发动机推力终止的方案进行了实验研究, 成功实现了推力终止, 利用数字高速运动分析仪拍摄了切割的动态过程, 但该结果也只能在一定误差范围内用于切割过程的辅助分析, 对于更加具体的射流成型过程及切割靶板过程则无能为力, 主要原因在于爆炸切割过程中会产生强度极高的强光, 影响了数字高速运动分析仪对目标的捕捉和精确判断, 光强和范围越大, 造成的误差也越大。上述关于CSCCI射流成型的研究主要是针对某一具体应用以实验为主开展的, 研究工作相对较少且不够系统, 对于该类型聚能装药射流成型过程特点及其规律的研究很少, 目前尚未见公开报道。笔者曾采用试验和数值模拟相结合的方法研究了端面效应对楔形罩线型聚能切割器射流成型的影响特点和规律[4], 为后续的试验研究和理论研究工作提供了参考。CSCCI涉及的因素很多, 理论研究其射流成型过程的特点和规律难度较大, 试验研究也存在着诸多的限制, 并通常只能获得最终的结果, 对于射流成型的详细的过程性研究缺乏行之有效的手段, 因此, 随着计算机技术的快速发展, 目前通常采用数值模拟的方法获得关于射流成型过程中大量的详细信息, 可大幅减少难度较大的试验工作量[4-13]。

基于上述考虑, 本研究拟采用三维数值模拟的方法研究CSCCI射流成型的特点和规律, 为进一步丰富CSCCI射流成型的理论研究提供参考。

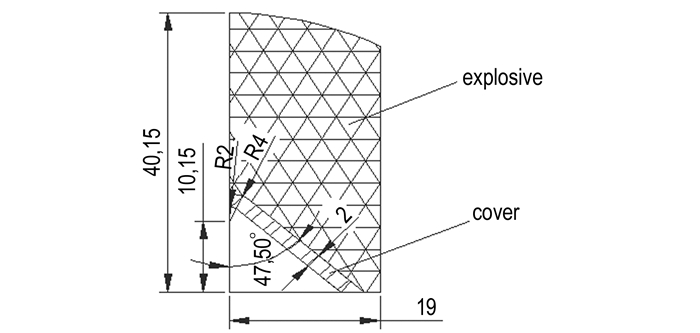

2 装药结构及有限元模型的建立环形向内切割聚能装药主要由炸药和药型罩组成, 其药形罩横断面形状为楔形, 装药顶部外轮廓为圆弧形。装药口宽为38 mm; 装药顶部高度即药顶高a=26 mm; 药型罩壁厚δ=2.0 mm; 药型罩口宽34 mm, 罩材料选择聚能装药中常用的工业纯铁, 它具有塑性性能好、可压缩性小、密度大、汽化温度高、射流成型及侵彻性能好且经济实用等优点; 炸药选择聚能装药中常用的B炸药; 药型罩横断面底边水平方向的炸药宽度为2 mm。其横断面结构参数如图 1所示。环形向内切割聚能装药药型罩底边旋转内半径为90 mm。

|

图 1 聚能装药横断面结构与参数(单位: mm) Fig.1 The cross-section configuration and parameters of SC(unit: mm) |

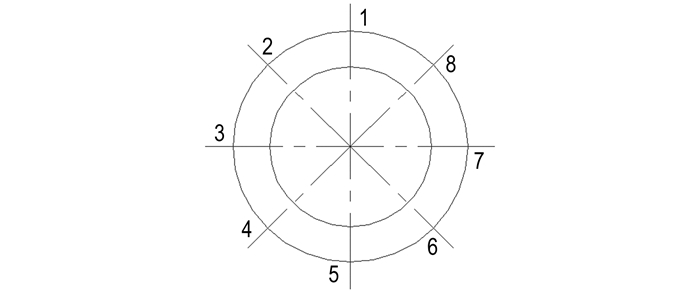

采用三维实体建模方法同时考虑真实装药周围的空气介质从而使数值模拟的环形向内切割聚能装药的射流成型过程更加符合实际情况。根据上述环形向内切割聚能装药结构, 可以确定数值计算模型。由于环形向内切割聚能装药无论是整体还是横断面均具有面对称的结构特点, 另外整体还具有轴对称的结构特点, 因此, 沿环向只需建立1/4模型, 沿横断面只需建立1/2模型, 总体只需建立1/8模型, 然后对对称面上的所有节点进行约束即可。采用自底向上的思路进行建模, 从最低级图元向上构建模型, 即:首先定义关键点, 然后依次是相关的线、面和体。模型采用cm-g-μs单位制, 起爆方式包含3种情况, 即整圆2点(即起爆点1和5)对称起爆、整圆4点(即起爆点1、3、5、7)对称起爆和整圆8点(即起爆点1~8)对称起爆, 各起爆点间无起爆时差, 即全部起爆点为同步起爆。模型计算时间为46μs。

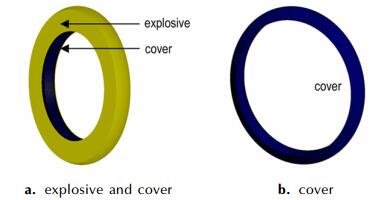

在进行网格划分时, 首先对模型中所有的线根据其长度和相应的单元边长划分一定的份数, 然后对模型中所有的体按相应的Part进行映射网格划分。建模过程中采用三维实体材料模型, 材料模型和状态方程参考文献[4-5]建立, 关于炸药、药型罩和空气三种材料的描述也请参考文献[5], 采用EULER网格对上述三种材料进行建模, 网格为Solid164六面体实体单元, 单元使用多物质ALE算法。环形向内切割聚能装药和药型罩整体模型如图 3所示。

|

图 2 聚能装药起爆点位置示意图 Fig.2 Sketch of detonation point position of SC |

|

图 3 聚能装药有限元模型 Fig.3 The finite model of SC |

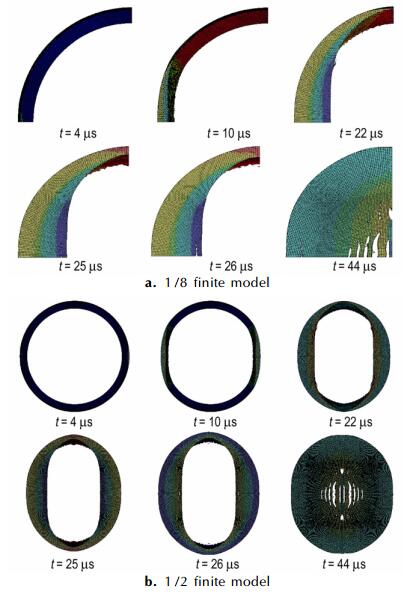

环形向内切割聚能装药整圆2点对称同步起爆时的射流成型过程如图 4所示, 图 4a为1/8模型, 图 4b为1/2模型。图中4 μs时爆轰波到达药形罩, 起爆点处药形罩材料开始受到爆轰波的作用, 此时药形罩材料开始被压垮但尚未产生金属射流; 4 μs以后药形罩材料不断被压垮从而产生金属射流; 10 μs时起爆点横断面处射流速度达到最大; 22 μs时爆轰波到达爆轰波碰撞点横断面处; 一方面由于沿射流长度方向存在着较大的速度梯度, 射流不断被拉伸变长, 另一方面由于该射流是向环形内部汇聚的, 故射流质量也在不断增加, 不像普通的面射流会由于端面效应以及周边空气等的影响而发散导致射流质量减少; 25 μs时起爆点横断面处射流头部开始出现断裂现象, 其原因主要是沿环形聚能装药径向存在着较大的速度梯度, 各部分的射流间存在着速度差, 从而导致射流不断被拉伸最终发生断裂; 26 μs时爆轰波碰撞点横断面处射流头部的速度达到最大值; 在分析射流成型过程中发现, 随着时间的增长, 当射流成型到44 μs时, 射流头部汇聚运动到环形轴心位置处会再次相遇发生碰撞, 即所谓的二次碰撞, 从而导致碰撞处射流沿环形轴线向环形聚能装药对称平面两侧运动, 射流速度先迅速增大然后再减小。

|

图 4 典型时刻射流形状 Fig.4 The jet formation of typical moment |

(1) 整圆2点对称同步起爆射流成型特点

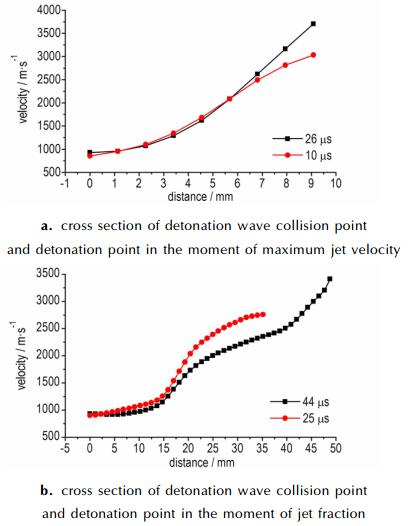

典型断面、典型时刻射流速度梯度如图 5所示。图 5a中26 μs和10 μs分别对应沿爆轰波碰撞点横断面和沿起爆点横断面射流速度最大时刻; 图 5b中44 μs和25 μs分别对应沿爆轰波碰撞点横断面和沿起爆点横断面射流断裂时刻。

|

图 5 典型时刻射流速度梯度分布 Fig.5 The jet velocity gradient distribution at typical moment |

从图 5a中可以看出, 爆轰波碰撞点横断面处射流速度最大时的射流速度梯度比起爆点横断面处的大; 爆轰波碰撞点断面和起爆点断面的射流速度最大时刻沿对称面速度梯度分布趋势基本一致, 都是先缓慢上升, 后快速上升; 射流长度也基本相同。其主要区别是速度梯度范围不同, 爆轰波碰撞点横断面处的速度梯度要比起爆点横断面处的大, 说明虽然爆轰波传到碰撞点处药型罩顶部的时间迟于起爆点处, 但是爆轰波的相互碰撞作用, 增加了前沿冲击波的强度, 从而使此处药型罩压垮时形成的射流速度增长速度更快, 射流最大速度也大大超过了起爆点横断面处的射流最大速度。

从图 5b中可以看出, 爆轰波碰撞点横断面处射流断裂时的射流速度梯度和射流长度均比起爆点横断面处的大。爆轰波碰撞点横断面处射流头部开始断裂时射流速度沿对称面的分布趋势表现出四部分特性, 第一部分为0~15 mm区间, 射流速度由930 m·s-1缓慢上升至1146 m·s-1; 第二部分为15~22 mm区间, 射流速度快速增加至1887 m·s-1; 第三部分为22~40 mm区间, 射流速度较缓慢增至2504 m·s-1; 第四部分为40~49 mm区间, 速度变化比较明显, 快速增加至3412m·s-1。起爆点横断面处射流头部开始断裂时射流速度沿对称面的分布趋势表现出三部分特性, 第一部分为0~15 mm区间, 射流速度由900 m·s-1缓慢上升至1254 m·s-1; 第二部分为15~23 mm区间, 射流速度快速增加至2322 m·s-1; 第三部分为23~35 mm, 射流速度较缓慢增至2759 m·s-1。典型断面射流最大速度随时间变化关系如图 6所示。

|

图 6 典型断面射流最大速度时程曲线 Fig.6 The time history curves of maximum jet velocity of typicalcross section |

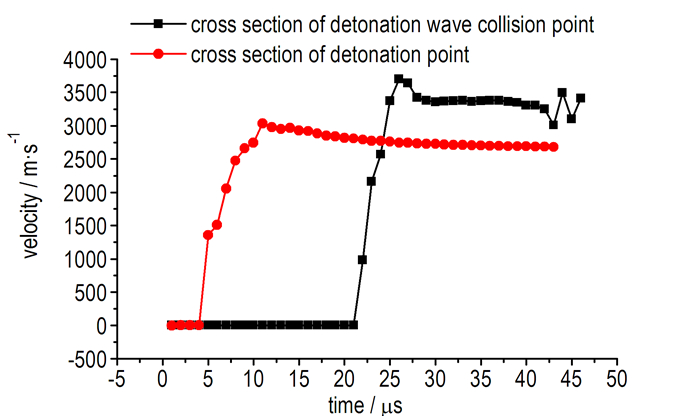

从图 6中可以看出, 起爆点横断面处射流最大速度时程曲线可以划分为三个阶段, 第一阶段(0~3 μs), 爆轰波还没有到达药型罩, 没有开始形成射流, 药形罩的速度变化很小, 处于较低的速度值; 第二阶段(3~10 μs), 药型罩在爆轰波以及爆轰产物的作用下压垮变形, 形成聚能射流, 射流速度急剧增加至3024 m·s-1; 第三阶段(10~43 μs), 随着时间的增加, 射流速度开始缓慢减小, 保持在一个较小的变化范围, 几乎为水平直线, 速度约为2800 m·s-1。

爆轰波碰撞点横断面处射流最大速度时程曲线可以划分为四个阶段, 第一阶段(0~22 μs), 爆轰波未到达碰撞点断面处的药型罩上, 故速度值变化很小, 几乎成一条水平直线; 第二阶段(22~26 μs), 爆轰波开始压垮碰撞点断面处的药型罩, 形成聚能射流, 速度急剧增加至3750 m·s-1; 第三阶段(26~43 μs), 射流速度开始缓慢减小, 但仍然保持在一个较高的水平; 第四阶段(43~44 μs), 碰撞点断面射流与其它断面上的射流汇聚再次发生碰撞, 形成二次射流, 射流速度沿圆环的轴线方向开始增大, 射流速度增大得不是很明显, 变化范围较小。

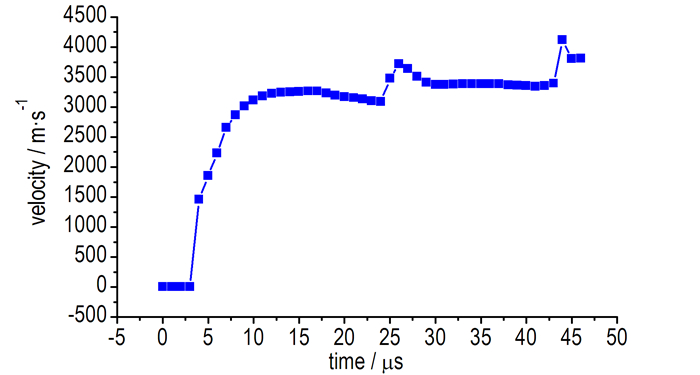

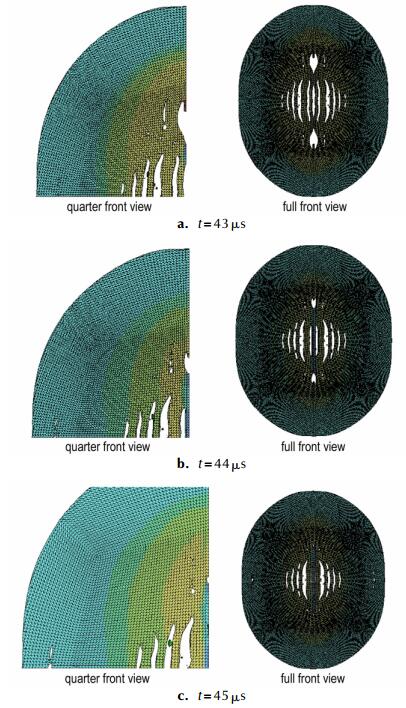

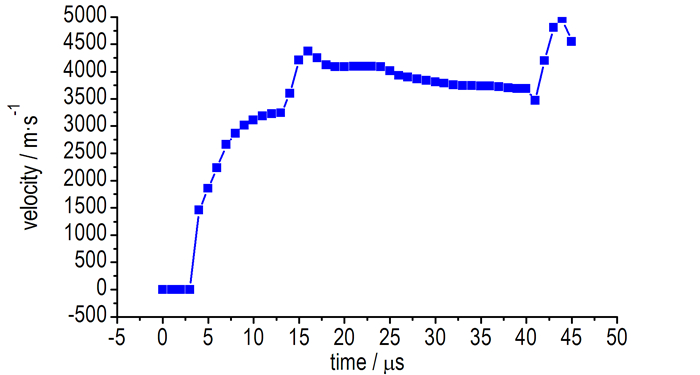

射流总体最大速度随时间变化关系如图 7所示。从图 7中可以看出, 射流总体最大速度时程曲线可以划分为七个阶段, 第一阶段(0~3 μs), 爆轰波未到达药型罩顶部, 未产生压垮运动; 第二阶段(3~10 μs), 爆轰波到达药型罩顶部, 开始压垮药型罩, 形成聚能射流, 射流最大速度急剧增大至3113 m·s-1; 第三阶段(10~24 μs), 射流最大速度开始缓慢减小; 第四阶段(24~26 μs), 射流最大速度快速增加至3717 m·s-1; 第五阶段(26~30 μs), 射流最大速度快速下降至3371 m·s-1; 第六阶段(30~43 μs)射流速度基本保持在某一较高的水平, 约为3350 m·s-1; 第七阶段(43~45 μs), 射流速度迅速增大至4118 m·s-1, 然后再小幅减小, 射流头部在圆环轴心处发生二次碰撞, 药型罩材料沿圆环的轴线方向运动, 导致射流最大速度沿圆环的轴线方向迅速增大; 第七阶段射流形状如图 8所示, 图中每个时刻从左至右分别为(a)1/4正面图和(b)全正面图。

|

图 7 射流总体最大速度时程曲线 Fig.7 The time history curve of overall maximum jet velocity |

|

图 8 第七阶段射流形状 Fig.8 Jet shape of the seventh stage |

(2) 整圆4点对称同步起爆射流成型特点

起爆点横断面处射流速度最大时刻和射流断裂时刻的射流速度梯度以及射流最大速度随时间变化关系与整圆2点对称同步起爆时的基本相同。

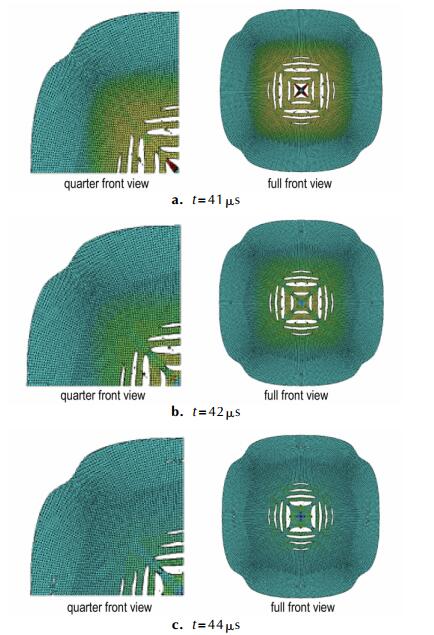

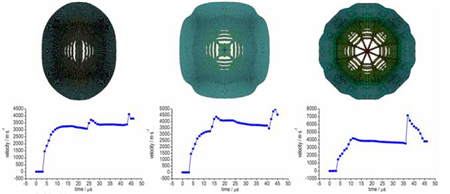

射流总体最大速度随时间变化关系如图 9所示。从图 9中可以看出, 射流总体最大速度时程曲线可以划分为六个阶段, 第一阶段(0~3 μs), 爆轰波未到达药型罩顶部, 未产生压垮运动; 第二阶段(3~7 μs), 爆轰波到达药型罩顶部, 开始压垮药型罩, 形成聚能射流, 射流最大速度急剧增大至2658 m·s-1; 第三阶段(7~13 μs), 射流最大速度开始缓慢增加至3240 m·s-1; 第四阶段(13~16 μs), 射流最大速度快速增加至4369 m·s-1; 第五阶段(16~40 μs), 射流最大速度缓慢下降, 但基本保持在某一较高的水平, 约3700 m·s-1; 第六阶段(40~44 μs), 射流速度先小幅下降后迅速增大至4968 m·s-1, 射流头部在圆环轴心处发生二次碰撞, 射流沿圆环的轴线方向运动, 导致射流最大速度沿圆环的轴线方向迅速增大; 第六阶段射流外形如图 10所示, 图中每个时刻从左至右分别为(a)1/4正面图和(b)全正面图。

|

图 9 射流总体最大速度时程曲线 Fig.9 Time history curve of overall maximum jet velocity |

|

图 10 第六阶段射流外形图 Fig.10 Jet shape of the sixth stage |

(3) 整圆8点对称同步起爆射流成型特点

起爆点横断面处射流速度最大时刻和射流断裂时刻的射流速度梯度以及射流最大速度随时间变化关系亦与整圆2点对称同步起爆时的基本相同。

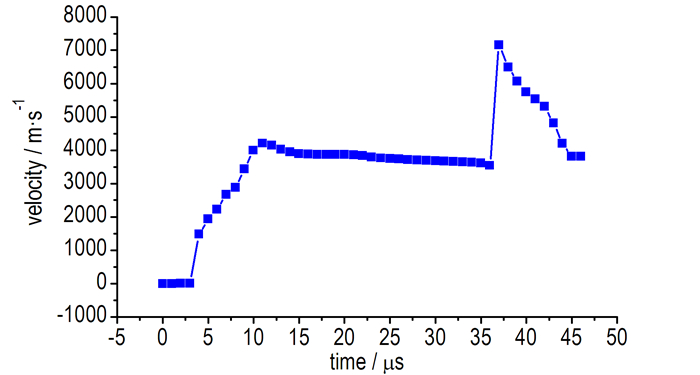

射流总体最大速度随时间变化关系如图 11所示。

|

图 11 射流总体最大速度时程曲线 Fig.11 The time history curve of overall maximum jet velocity |

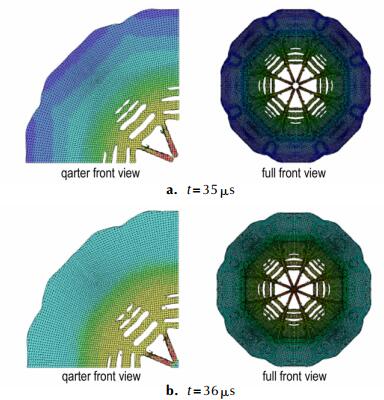

从图 11中可以看出, 射流总体最大速度时程曲线可以划分为四个阶段, 第一阶段(0~4 μs), 药型罩还未压垮, 速度值变化很小, 几乎成一水平直线; 第二阶段(4~11 μs), 开始压垮药型罩, 形成聚能射流, 射流速度急剧增大至4213 m·s-1; 第三阶段(11~36 μs), 射流速度开始缓慢减小, 但保持在一个较高的水平, 约3800 m·s-1; 第四阶段(36~45 μs), 射流速度先急剧上升至7166 m·s-1后迅速下降至3816 m·s-1, 射流头部在圆环轴心处发生二次碰撞, 药型罩材料沿圆环的轴线方向运动, 导致射流最大速度沿圆环的轴线方向迅速增大。第四阶段射流外形如图 12所示, 图中每个时刻从左至右分别为(a)1/4正面图和(b)全正面图。

|

图 12 第四阶段射流外形图 Fig.12 Jet shape of the fourth stage |

从上述分析中可以看出, 对于起爆点横断面, 无论是整圆2点对称同步起爆、整圆4点对称同步起爆还是整圆8点对称同步起爆, 射流速度最大时刻和射流断裂时刻的射流速度梯度以及射流速度随时间变化规律基本一致, 且射流最大速度出现的时刻都是10 μs, 射流发生断裂的时刻均是25 μs。特别是在分析射流总体速度随时间变化规律时, 会出现射流头部在环形对称轴处发生二次碰撞的现象, 使得新形成射流的方向发生改变, 沿着圆环的轴线向圆环面两侧方向运动, 且起爆方式不同, 出现二次碰撞的时刻也不一样, 整圆2点对称同步起爆射流头部再次碰撞的时刻(43 μs)比较靠后, 且射流速度的变化范围也比较小; 整圆4点对称同步起爆射流头部再次碰撞的时刻(41 μs)要早于2点起爆, 射流速度的变化范围也不大; 整圆8点对称同步起爆射流头部再次碰撞的时间(36 μs)要明显早于前两种情况, 更利于二次碰撞射流的形成, 射流速度得到了显著的提升, 且速度变化的范围较大。

4 结论(1) 环形向内切割聚能装药的射流成型特点总体上表现出向环形内部汇聚的“盘状”射流, 一方面由于速度梯度的存在使得聚能射流不断被拉伸变长, 另一方面由于环形向内的汇聚作用使得聚能射流质量不断增加, 上述特点均有利于提高聚能射流对目标的侵彻效果。

(2) 起爆点数量及其同步性对装药的爆轰波形有很大的影响, 也会影响到射流的形态, 直接关系到环形向内切割聚能装药射流的成型性能。整圆2点对称同步起爆时射流的形态畸变较大, 射流形状为“内跑道状外椭圆形”, 整圆4点对称同步起爆时射流形状为“内外均近似正方形”, 整圆8点对称同步起爆时射流形状为“内车轮状外近似八边形”。起爆点数量越多, 射流的成型性能越好, 越接近于圆环形。

(3) 环形向内切割聚能装药形成的射流头部在环形对称轴处会发生二次碰撞, 且起爆方式不同, 出现二次碰撞的时刻不同, 碰撞后射流速度变化的范围也不同。

| [1] |

孔劲松, 刘绍田, 张胜江, 等. 环形爆炸切割器的研制及其在核设施退役中的运用[J].

核动力工程, 2001, 22(3): 276-279. KONG Jin-song, LIU Shao-tian, ZHANG Sheng-jiang, et al. Development of ringed-blast-cutter and its application in decommission of nuclear installation[J]. Nuclear Power Engineering, 2001, 22(3): 276-279. |

| [2] |

景振禹, 张双计. 油气井特种爆破技术[J].

工程爆破, 2003, 9(1): 32-37. JING Zhen-yu, ZHANG Shuang-ji. Special blasting technologies for oil-gas well[J]. Engineering Blasting, 2003, 9(1): 32-37. |

| [3] |

刘佩进, 何国强, 李江, 等. 用聚能切割法实现推力终止实验研究[J].

固体火箭技术, 2006, 29(2): 107-109. LIU Pei-jin, HE Guo-qiang, LI Jiang, et al. Experimental investigation on thrust termination realized by the explosive incision method[J]. Journal of Solid Rocket Technology, 2006, 29(2): 107-109. |

| [4] |

武双章, 顾文彬. 端面效应对楔形罩切割器射流成型影响的试验和数值模拟[J].

含能材料, 2013, 21(6): 806-811. WU Shuang-zhang, GU Wen-bin. Experimental and three-dimensional numerical simulation for influence of end constraint on jet formation of cuneiform cover cutter[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2013, 21(6): 806-811. |

| [5] |

武双章, 顾文彬, 刘建青, 等. 椭圆形罩LSC侵彻钢锭试验与三维数值模拟研究[J].

含能材料, 2014, 22(5): 600-606. WU Shuang-zhang, GU Wen-bin, LIU Jian-qing, et al. Test and three-dimensional numerical simulation of penetrating steel ingot by linear shaped charge with oval cover[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2014, 22(5): 600-606. |

| [6] |

李裕春, 吴腾芳, 徐全军, 等. 线型聚能装药射流形成过程的数值模拟[J].

解放军理工大学学报(自然科学版), 2002, 3(3): 71-75. LI Yu-chun, WU Teng-fang, XU Quan-jun, et al. Numerical simulation of linear shaped charge jet formation[J]. Journal of PLA University of Science and Technology, 2002, 3(3): 71-75. |

| [7] |

王克波, 郑宇. 线性聚能装药结构的数值仿真优化[J].

爆破, 2012, 29(6): 99-103. WANG Ke-bo, ZHENG Yu. Numerical simulation and optimization of the liner shaped charging struction[J]. Blasting, 2012, 29(6): 99-103. |

| [8] |

姚志华, 王志军, 付璐, 等. 半正方形罩线型切割器的数值模拟研究[J].

爆破器材, 2011, 40(2): 11-13. YAO Zhi-hua, WANG Zhi-jun, FU Lu, et al. Numerical simulation of linear cutter with semi-square liner[J]. Explosive Material, 2011, 40(2): 11-13. |

| [9] |

杜学良, 苟瑞君, 侯红霄, 等. 线型聚能切割器切割靶板过程相似率的数值模拟[J].

工程爆破, 2012, 18(2): 18-21. DU Xue-liang, GOU Rui-jun, HOU Hong-xiao, et al. Numerical simulation of analogue rule in the process of linear shaped charge cutter penetrating the target plate[J]. Engineering Blasting, 2012, 18(2): 18-21. |

| [10] |

李立伟, 李翔宇. 聚能装药圆形切割器的数值模拟和分析设计[J].

试验技术与试验机, 2006(3): 12-14. LI Li-wei, LI Xiang-yu. An analytic design and numerical simulation of annular cutting[J]. Test Technology and Testing Machine, 2006(3): 12-14. |

| [11] |

张世林, 周春桂, 王志军, 等. 一种新型水射流切割器成型的仿真研究[J].

爆破器材, 2011, 40(2): 5-7. ZHANG Shi-lin, ZHOU Chun-gui, WANG Zhi-jun, et al. Simulation and research on water jet formation of a new type formation cutter[J]. Explosive Material, 2011, 40(2): 5-7. |

| [12] |

李志强, 刘晓明, 赵勇刚, 等. 微爆索线性切割航空有机玻璃的实验研究和有限元分析[J].

爆炸与冲击, 2007, 27(5): 385-389. LI Zhi-qiang, LIU Xiao-ming, ZHAO Yong-gang, et al. Experimental study and finite element analysis of linear cutting aerial PMMA using micro detonation cord[J]. Explosion and Shock Waves, 2007, 27(5): 385-389. DOI:10.11883/1001-1455(2007)05-0385-05 |

| [13] |

王飞, 王连来, 刘广初. 线性切割器正交优化设计与数值模拟研究[J].

爆破器材, 2006, 35(2): 23-26. WANG Fei, WANG Lian-lai, LIU Guang-chu. Orthogonal optimization designation and numerical simulation of linear shaped charge[J]. Explosive Material, 2006, 35(2): 23-26. |

The tri-dimensional model of circular shaped charge of cutting inward was established with ANSYS/LS-DYNA program to obtain the jet formation characteristics and laws. The jet photographs and jet velocity gradient distribution curve and time history curve of maximum jet velocity of typical moment with different detonation form were obtained.