2. 上海航天化工应用研究所, 浙江 湖州 313000

2. Shanghai Aerospace Institute of Applied Chemical Engineering, Huzhou 313000, China)

叠氮聚醚推进剂是指以叠氮聚醚含能预聚体为粘结剂的复合固体推进剂, 具有高能、钝感和低特征信号等优势, 受到国内外普遍关注[1]。在其生产、加工、运输、使用等过程中, 不可避免会受到各种冲击加载作用(如吊装、发动机碰撞、点火冲击等), 导致推进剂药柱不同程度的损伤[2]。与丁羟推进剂相比, 叠氮聚醚推进剂粘结剂分子中含有大量叠氮基等强极性基团, 低温环境中易变脆, 在冲击载荷作用下更易出现损伤, 使其力学性能和可靠性恶化[3-4]。因此, 研究叠氮聚醚推进剂在低温条件下受到冲击加载的力学响应规律及损伤特性具有重要意义。

国内外学者对复合固体推进剂的低温力学性能和冲击损伤分别进行了相关研究。美国Zimmerman等[5]研究了高能少烟推进剂的低温变脆问题; Shekhar等[6-8]研究了不同类型固体推进剂在低温准静态拉伸加载下的力学性能, 发现其低温力学性能较常温和高温时有较大的变化; Skidmore等[9]采用低速气炮模拟高速撞击载荷, 用以研究固体推进剂冲击损伤的形成; 封雪松等[10]对含不同粒度高氯酸铵的固体推进剂在低速撞击刺激下的受力及损伤情况进行了测试分析。相关研究表明, 低温条件和冲击加载均会显著影响推进剂力学性能, 但各自影响的深层机理尚不清楚[11]。此外, 针对含能材料冲击损伤的相关研究中, 一般采用光学显微镜和电子扫描显微镜(SEM)表征试样的微观结构变化[9], 虽然可以得到断面或剖面结构特征, 但无法在不产生二次损伤的前提下获得试样内部结构的准确信息, 尤其是对于外观结构仍保持完整但内部结构可能已产生微裂纹、微空洞等损伤的试样来说, 由于无法准确表征其损伤情况, 因而很难对其可靠性作出评价。X射线微层析成像(X-μCT)是一种能直接获得材料内部微观结构信息的无损检测方法[12], 可以在不破坏推进剂试样原始形貌的条件下高精度地观察其内部结构的变化, 相比之下更适合用于叠氮聚醚推进剂冲击损伤的表征。

本研究以双叠氮甲基氧杂环丁烷聚醚-四氢呋喃共聚物(PBT)基推进剂为研究对象, 采用动态力学分析(DMA)研究了叠氮聚醚推进剂在不同加载频率下的动态力学性能, 同时以仪器化冲击试验机来模拟低速冲击加载, 对其在低温(-40 ℃)下的冲击响应进行了研究, 并利用X-μCT扫描仪分析了叠氮聚醚推进剂的损伤特性, 为其应用可靠性提供参考。

2 实验部分 2.1 实验材料叠氮聚醚推进剂样品采用淤浆浇铸工艺制备, 首先将高氯酸铵(AP)和铝粉(Al)采用筛混方式混匀, AP/Al的总质量分数为75%左右, 将混匀固料加入配制好的PBT/增塑剂液料中, 在5 L星式捏合机中混合2 h以上, 将混好的药浆在真空状态下浇铸到模具内, 而后在50 ℃下固化7天成型。

2.2 动态力学分析DMA实验在美国TA公司DMA Q800型仪器上完成, 采用单悬臂夹具, 试样尺寸为35 mm×8 mm×3.2 mm, 加载频率取1, 2, 5, 10, 20 Hz, 振幅为3 μm, 试验温度范围为-60~50 ℃, 程序升温, 升温速率为3 ℃·min-1。

2.3 冲击加载模拟实验采用美国Instron Corporation 9250HV型仪器化落锤冲击试验机研究叠氮聚醚推进剂在低温条件下受到冲击加载时的力学响应。首先将叠氮聚醚推进剂方坯加工成冲击试验所需的条状试样, 尺寸规格: 55 mm×15 mm×10 mm; 将试样在-40 ℃条件下恒温8 h以上; 而后以简支梁模式在落锤冲击试验机进行冲击试验, 落锤质量为4.5791 kg, 冲击试验过程中控制环境温度-40 ℃, 选择冲击加载能量分别为1, 2, 2.5, 3, 5 J, 每个加载能量下冲击5个试样。

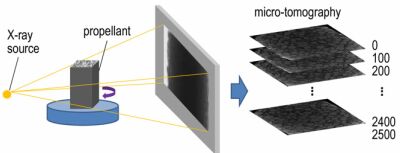

2.4 X-μCT表征X-μCT是基于平板探测器的微焦点X射线锥束CT扫描系统, 选用瑞士生产的Scanco X-μCT80扫描仪扫描冲击加载前后的叠氮聚醚推进剂药柱。X-μCT通过发射X射线对推进剂试样进行360°扫描, 根据对X射线的衰减程度不同以区分不同物质。扫描一圈后得到不同角度的轴向投射, 利用重建算法将这些投射生成二维径向切片, 其测试原理如图 1所示。

|

图 1 X-μCT扫描示意图 Fig.1 Schematic diagram of X-μCT scanning |

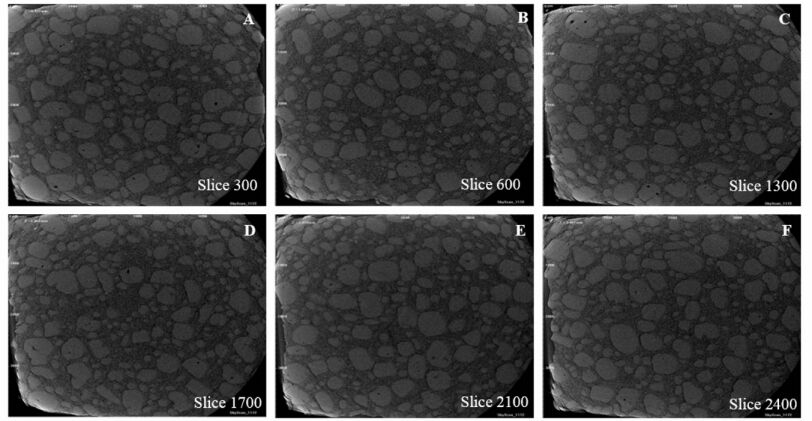

测试时, 将推进剂药柱的受冲击区域切割成10 mm×15 mm×5 mm的条形试样, 然后固定于特定容器并放入扫描仪, 测试所选电压为55 kV, 以受到冲击的侧面向上, 并以此面为基准面开始扫描。以未受冲击的叠氮聚醚推进剂试样为例, 扫描结果如图 2所示, 其中重建后的径向切片层数表示该切片在试样中所处的位置, 即基准面为第0层切片, 切片间分辨体元为1.44 μm, 切片层数乘以分辨体元即为该切片距离基准面的深度。

|

图 2 叠氮聚醚推进剂试样的X-μCT图像 Fig.2 X-μCT graphs of azido polyether propellant micro-/meso-structure |

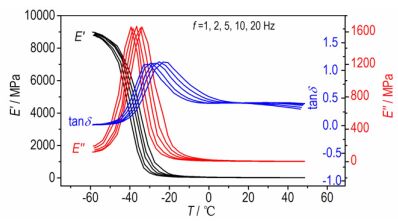

DMA是研究固体推进剂动态力学性能的主要手段之一, 可用于分析推进剂的粘弹特性和玻璃化转变温度(Tg)等。图 3为叠氮聚醚推进剂的典型多频动态模量曲线, 其中E′为储能模量, E″为损耗模量, tanδ为损耗角正切。

|

图 3 叠氮聚醚推进剂多频DMA曲线 Fig.3 Multi-frequency DMA curves of azido polyether propellant |

由图 3可以看出, 在测试温度区间内, 叠氮聚醚推进剂的E″和tanδ均只有一个峰, 说明推进剂试样仅发生一个力学松弛过程。通常定义损耗角正切值tanδ峰温作为玻璃化转变温度Tg[13], 不同加载频率(f)下叠氮聚醚推进剂Tg如表 1所示。由图 3和表 1可以看出, 随着加载频率的增大, 推进剂Tg逐渐升高, 说明叠氮聚醚推进剂玻璃化温度具有显著的加载频率依赖性。此外, 由储能模量E′曲线可以看出, 低温下叠氮聚醚推进剂储能模量很高, 一般比室温下模量(10 MPa左右)高3~4个数量级。这是因为低于玻璃化温度时, 推进剂粘结剂分子间自由体积减小, 分子链运动受到限制, 故而表现出很高的模量。而且, 低温下(-40 ℃), 随着加载频率的增加, 粘结剂分子链运动滞后逐渐显著, 表现为储能模量不断增加(见表 1)。由此可知, 在低温和较高频率加载的耦合作用下, 叠氮聚醚推进剂内分子链段运动更加困难, 模量和玻璃化温度均会较高, 因而在宏观上会表现出一定的脆性。

| 表 1 不同加载频率下叠氮聚醚推进剂的玻璃化转变温度和储能模量(-40 ℃) Tab.1 Tg and E′(at -40 ℃) of azido polyether propellant at different frequencies |

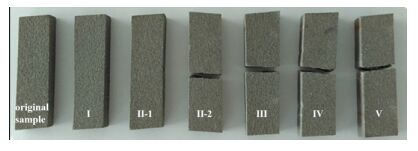

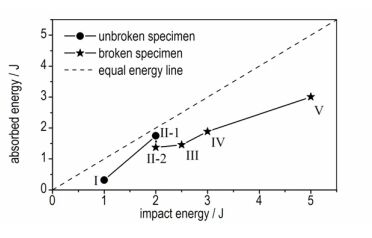

叠氮聚醚推进剂在低温(-40 ℃)下冲击加载试验结果如表 2所示, 冲击后的部分试样及原始试样的照片如图 4所示, 其中试样编号Ⅰ、Ⅱ、Ⅲ、Ⅳ和Ⅴ分别对应冲击加载能量(Ei)为1, 2, 2.5, 3, 5 J; 冲击加载能量为2 J时, 将未断裂试样标记为Ⅱ-1, 将断裂试样标记为Ⅱ-2。

| 表 2 叠氮聚醚推进剂冲击试验结果 Tab.2 Results of impact tests of azido polyether propellant |

|

图 4 冲击加载后推进剂试样照片 Fig.4 Graph of propellants after impact test |

由表 2和图 4可知, 叠氮聚醚推进剂试样Ⅰ和试样Ⅱ-1未断裂, 除与落锤冲头接触点泛白外, 试样外观无可视性的形变或损伤; 其余试样均完全断裂, 而且断面较为齐整, 没有枝杈状扩展裂纹, 这在一定程度上反映出叠氮聚醚推进剂在低温下具有一定的脆性。此外, 冲击加载能量为2 J的5组试样中仅2组发生断裂, 这可能是由于试样尺寸、内部结构或摆放位置等差异造成的。

3.3 叠氮聚醚推进剂冲击加载应力响应以试样Ⅱ-1和试样Ⅲ各取一组为例, 未冲断试样和冲断试样的冲击加载响应曲线(载荷-位移曲线)如图 5所示。

|

图 5 试样Ⅱ-1和试样Ⅲ的载荷-位移曲线 Fig.5 Contact-deflection curves of sample Ⅱ-1 and Ⅲ |

由图 5a可以看出, 未冲断试样Ⅱ-1冲击加载响应曲线分为四个阶段: A阶段为试验开始至第一个应力峰值Fgy, 曲线近似线性, 形变量较小, 属于叠氮聚醚推进剂弹性形变阶段; B阶段为Fgy至最大应力值Fm, 曲线呈非线性增大, 试样出现明显屈服和形变, 属于塑性变形阶段; C阶段为Fm至落锤回弹处(即落锤速度降至0时)应力值Fb, 该阶段应力开始下降, 可以认为试样内部出现裂纹等损伤, 但损伤稳定扩展; D阶段为Fb至试验结束, 未断裂试样因压缩和形变而储存的势能使得落锤开始回弹, 在曲线上表现为位移减小, 此时试样形貌和结构也部分恢复, 至落锤脱离试样表面, 试验结束。被冲断试样Ⅲ冲击加载响应曲线(图 5b)也分为四个阶段, A、B两个阶段与试样Ⅱ-1基本一致, 但C阶段有所差异, 由最大应力值Fm至曲线陡降起始的力值Fiu过程的位移差较小, 即试样损伤稳定扩展过程较短; 而D阶段, 冲击曲线自Fiu开始急剧下降直至试验结束, 该阶段为裂纹不稳定扩展阶段, 叠氮聚醚推进剂试样结构失稳而迅速断裂。由图 5中还可以看出, 无论试样是否被冲断, 冲击加载响应曲线的B和C两个阶段均仍占较大比例, 这说明叠氮聚醚推进剂塑性形变和损伤萌生、稳定扩展过程较长, 其在低温受冲击时仍然具有一定的韧性。

需要说明的是, 冲击实验中的冲击加载能量并不等于试样所吸收的能量。试样冲击断裂过程中所吸收的能量包括弹性变形时的弹性变形功、塑性变形时的塑性变形功和裂纹形成及裂纹扩展时的功; 而简支梁模式实验中的冲击加载能量除试样所吸收能量外, 还包括了冲击结束时锤头所具有的势能、动能以及试验过程中摩擦消耗的能量等。叠氮聚醚推进剂试样在不同冲击加载能量下所吸收的能量可以通过对载荷-位移曲线进行积分获得, 结果如图 6所示, 图中吸收能量值为相应各组试样吸收能量的平均值。

|

图 6 吸收能量-冲击加载能量曲线 Fig.6 Absorbed energy-impact energy curves |

由图 6可知, 除试样Ⅱ-1、Ⅱ-2外, 随着冲击加载能量的增大, 推进剂试样吸收的能量首先快速增大, 而后增加速率趋缓。当冲击加载能量很小时, 叠氮聚醚推进剂试样以弹性形变为主, 试验过程中储存的弹性势能最终会大部分转化为落锤回弹时动能和势能, 自身吸收能量较低; 随着冲击加载能量的增加, 试样塑性形变的程度逐步增大, 并开始出现损伤, 因而所吸收能量快速增大, 在冲击加载能量中所占比例也不断增大(靠近对角线), 至临近冲断时, 试样Ⅱ-1的吸收能量为1.75 J, 占冲击加载能量的87.5%;冲击加载能量进一步增大, 试样断裂, 由于损伤不稳定扩散时所需要能量较小(见图 5b中D阶段曲线积分), 因而吸收能量增大速率变慢, 在冲击加载能量中所占比例下降。

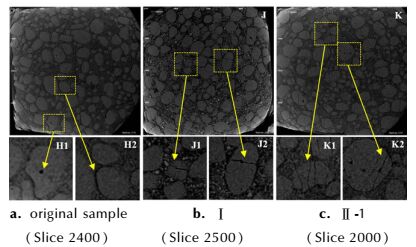

3.4 叠氮聚醚推进剂冲击损伤特性图 7为原始推进剂原始试样、试样Ⅰ和试样Ⅱ-1的径向CT切片图及局部放大图, 图中浅灰色区域为AP, 深灰色区域为其他组分。

|

图 7 原始试样、试样Ⅰ和试样Ⅱ-1的径向切片图 Fig.7 Radial slices of original sample, Ⅰ and Ⅱ-1 |

由图 7a可以看出, 叠氮聚醚推进剂整体上较为密实均一, 不同粒度的AP颗粒分散均匀, 外形较为规整, 但部分AP颗粒中存在孔洞等缺陷(插图H1);此外, 由于成型过程中推进剂组分间热膨胀系数存在差异, 少量AP颗粒出现了脱粘现象(插图H2)。

图 7b中, 试样Ⅰ的径向CT切片图及局部放大图中可以看出, 受到冲击后, 推进剂试样Ⅰ中AP颗粒晶体出现穿晶断裂, 且裂纹多通过AP的孔洞等缺陷区域(插图J1和J2等), 但晶体裂纹一般在粘结界面处终止, 叠氮聚醚推进剂基体中无裂纹; 随着冲击加载能量的增加, 试样Ⅱ-1(图 7c)中AP颗粒晶体的裂纹显著增多, 破碎程度增大, 且少量裂纹扩展至基体中(插图K1)。可以推测, 当叠氮聚醚推进剂低温下受到冲击时, AP颗粒的缺陷处由于应力集中而首先产生裂纹, 出现穿晶断裂; 但叠氮聚醚推进剂增塑的基体在-40 ℃时并未完全处于玻璃态, 仍具有一定的粘弹性, 因而冲击加载能量较低时基体并未出现原发裂纹, 且AP颗粒中的裂纹也并未在基体中持续扩散, 试样没有形成宏观裂纹, 外观上无可视性损伤, 但需要注意的是, 推进剂内部颗粒中的裂纹可能对其使用安全性和可靠性有影响。

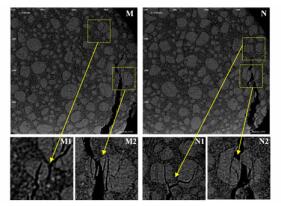

随着冲击加载能量的进一步增加, 叠氮聚醚推进剂试样被冲断, 图 8为试样V断面附近区域的径向CT切片图及局部放大图。由图 8可知, 冲击加载能量较高时, 推进剂试样中AP颗粒严重破碎(插图M2和N2), 颗粒中裂纹与基体裂相联通, 而未破碎AP颗粒周围的基体中没有观测到裂纹, 且AP颗粒脱粘导致的沿晶开裂区域很少, 因此可以认为推进剂初始裂纹为AP晶体的穿晶断裂所致; 裂纹扩展并汇集于基体中, 进而AP颗粒中、基体中以及少量由于界面脱粘产生的裂纹(插图M1) 相贯通并进一步扩大, 如此反复, 推进剂产生宏观裂纹并沿最薄弱的路径不断扩展, 最终使推进剂试样断裂。

|

图 8 试样Ⅴ的径向切片图 Fig.8 Radial slices of Ⅴ |

(1) 叠氮聚醚推进剂动态力学参数表现出显著的加载频率依赖性, 当加载频率由1 Hz增大至20 Hz时, 叠氮聚醚推进剂玻璃化转变温度由-38.1 ℃升高至-23.1 ℃, -40 ℃下对应的储能模量由3830 MPa增大至6505 MPa。

(2) 将叠氮聚醚推进剂加工成55 mm×15 mm× 10 mm条状试样, 在-40 ℃下利用落锤冲击试验机以简支梁模式模拟冲击加载过程, 落锤质量为4.5791 kg, 当冲击加载能量达到2 J及以上时叠氮聚醚推进剂试样断裂, 断裂试样的冲击响应曲线中包含不稳定裂纹扩展过程, 叠氮聚醚推进剂在-40 ℃下表现出一定的脆性材料特征。

(3) 通过X-μCT扫描冲击后试样发现, 未断裂的叠氮聚醚推进剂宏观上虽未产生可视化裂纹, 但其内部结构已出现损伤, 部分AP颗粒发生了断裂; 推测叠氮聚醚推进剂冲击损伤模式应为其内AP晶体首先发生穿晶断裂而产生初始微裂纹, 微裂纹扩展于基体中并相互贯通扩大, 推进剂产生宏观裂纹并沿最薄弱的路径不断扩展, 最终使推进剂试样断裂。

| [1] |

宋晓庆, 周集义, 王文浩, 等. 聚叠氮缩水甘油醚改性研究进展[J].

含能材料, 2007, 15(4): 425-430. SONG Xiao-qing, ZHOU Ji-yi, WANG Wen-hao, et al. Research progress of glycidyl azide polymers modification[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2007, 15(4): 425-430. |

| [2] |

陈广南. 固体火箭发动机机械撞击载荷作用下安全性研究[D]. 长沙: 国防科学技术大学, 2005.

CHEN Guang-nan. Investigation of the safety for solid rocket motor under mechanical impact[D]. Changsha: National University of Defence Technology, 2005. |

| [3] | Structural assessment of solid propellant grains[R]. AGARD-AR-350, 1997. |

| [4] |

于洋, 王宁飞, 张平. 一种自由装填式组合药柱的低温三维结构完整性分析[J].

固体火箭技术, 2007, 30(1): 34-38. YU Yang, WANG Ning-fei, ZHANG Ping. Analysis on three-dimensional structural integrity of a free loading mixed grain under low temperature environment[J]. Journal of Solid Rocket Technology, 2007, 30(1): 34-38. |

| [5] | Zimmerman G A, Kispersky J P, Nahlovsky B D, et al. Embrittlement of propellants containing nitrate ester plasticizers[C]//AIAA/SAE/ASME 18th Joint Propulsion Conference. New York: AIAA, 1982. |

| [6] | Shekhar H. Effect of temperature on mechanical properties of solid rocket propellants[J]. Defence Science Journal, 2011, 61(6): 529-533. |

| [7] |

龙兵, 常新龙, 刘万雷, 等. HTPB推进剂低温断裂性能试验研究[J].

推进技术, 2014, 35(9): 1278-1282. LONG Bing, CHANG Xin-long, LIU Wan-lei, et al. Experimental study on low temperature fracture properties of HTPB propellant[J]. Journal of Propulsion Technology, 2014, 35(9): 1278-1282. |

| [8] | Zalewski R, Wolszakiewicz T. Analysis of uniaxial tensile tests for homogeneous solid propellants under various loading conditions[J]. Central European Journal of Energetic Materials, 2011, 8(4): 223-231. |

| [9] | Skidmore C B, Phillips D S, Howe P M. The evolution of microstructural changes in pressed HMX explosives[C]//11th International Detonation Symposium, Snowmass, Colorado(USA), 1998. |

| [10] |

封雪松, 徐洪涛, 田轩, 等. AP粒度对复合推进剂低速撞击响应的影响研究[J].

山西化工, 2014, 34(4): 7-9. FENG Xue-song, XU Hong-tao, TIAN Xuan, et al. The effect of AP grain-size on the low-velocity impact response of composite propellant[J]. Shanxi Chemical Industry, 2014, 34(4): 7-9. |

| [11] |

孙培培, 王晓峰, 南海, 等. 落锤冲击加载下炸药基体内不同粒度AP颗粒破碎特征[J].

含能材料, 2015, 23(1): 53-56. SUN Pei-pei, WANG Xiao-feng, NAN Hai, et al. Fracture feature of AP grains with different sizes within explosive substrate under drop hammer impact loading[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2015, 23(1): 53-56. DOI:10.11943/j.issn.1006-9941.2015.01.011 |

| [12] |

张伟斌, 杨雪海, 杨仍才, 等. 单向热模压TATB基高聚物粘结炸药X射线微层析成像[J].

含能材料, 2014, 22(2): 202-205. ZHANG Wei-bin, YANG Xue-hai, YANG Reng-cai, et al. X-ray micro-tomography of TATB based polymer bonded explosives under unidirectional warm compaction[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2014, 22(2): 202-205. |

| [13] |

宋秀铎, 郑伟, 裴江峰, 等. 黑索今含量对BAMO-AMMO基推进剂力学性能的影响[J].

兵工学报, 2014, 35(6): 828-833. SONG Xiu-duo, ZHENG Wei, PEI Jiang-feng, et al. Effect of RDX content on mechanical properties of BAMO-AMMO base propellants[J]. Acta Armamentarii, 2014, 35(6): 828-833. |