2. 西安交通大学机械结构强度与振动国家重点实验室,陕西 西安 710049

2. State Key Laboratory for Strength and Vibration of Mechanical Structures, Xi'an Jiaotong University, Xi'an 710049, China

高聚物黏结炸药(Polymer Bonded Explosive, PBX)是一种由高能炸药颗粒和黏结剂等物质黏结而成的高能固体炸药,在武器系统中有着广泛应用[1]。PBX在压制、浇铸或加工过程中产生的微裂纹、微孔洞等损伤在各种机械载荷和温度载荷的作用下,可能会进一步生长、聚合,形成宏观裂纹,最终导致材料的破坏。PBX同时作为武器系统中的能量提供单元和承力单元,其损伤演化直接关系到武器系统的安全性和可靠性[2, 3, 4, 5],因此认识PBX材料在受载条件下的损伤演化行为对其安全性能的评估有重要意义。

目前国内外研究学者对PBX材料的损伤演化已经开展了大量的研究和讨论[6, 7, 8, 9, 10, 11, 12]。周忠彬等[13, 14]利用高速摄影装置和数字图像相关(DIC)技术研究了PBX代用材料动态拉伸/压缩变形及破坏行为,表明应变场分布可以很好地预测裂纹扩展路径;李明等[15]利用电子显微镜(SEM)腔室的加载平台对PBX进行了原位压缩试验,指出DIC技术可以通过观测和计算材料表面的信息来预估材料内部的损伤变化;Wang等[16]借助声发射和DIC技术提出主导局域带(Dominant Localization Band)决定了PBX材料单轴加载过程中的损伤演化及破坏行为;Chen等[17]利用SEM及激光粒度分析仪测定了一种PBX替代材料加载过程中的孔隙率及颗粒尺寸变化,指出通过压缩模量定义的损伤变量与颗粒尺寸及孔隙率相关。以上SEM及常规光学观测手段仅限于试件表面损伤研究,对其内部的变形及损伤特征无法很好地捕捉;声发射、超声等基于材料声学信号对损伤进行检测的手段难以将材料细观损伤进行可视化和定量化。

计算机断层扫描(CT)技术通过重构算法对一系列X射线投影图像进行重构获得结构三维图像,能够直观地观测材料衰减系数在空间上的分布。原位CT技术通过在CT系统上搭建力学加载平台,可实现在原位力学加载的同时获得试件的三维结构图像,目前已初步应用于PBX损伤演化、内部变形及断裂行为等研究[18, 19, 20, 21, 22],为揭示PBX材料损伤机理提供了有力的观察手段。

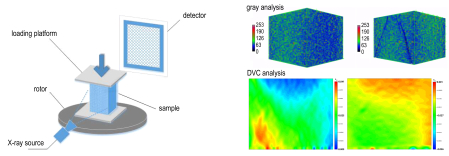

PBX材料变形破坏的过程实际上是一个从局部损耗到局部破坏再到整体破坏的损伤累积过程,同时PBX材料的非均质性决定了材料内部变形与其损伤演化过程密切相关。本研究采用原位CT对一种PBX代用材料在单轴压缩载荷下的损伤演化行为进行了研究。通过CT图像灰度分析和DVC方法获得了试件加载过程中内部应变场分布及损伤演化过程,结合DIC方法对试件表面变形及损伤演化过程进行了分析。

2 PBX代用材料单轴压缩实验 2.1 实验设计本研究所用材料为一种PBX代用材料,其主要成分为硝酸钡和黏结剂,由中国工程物理研究院化工材料研究所提供,其在室温下可以很好地模拟真实PBX材料的力学性能。实验中使用的试件为如图 1所示的立方体试件,试件尺寸为10 mm×10 mm×10 mm。实验中试件分为三组,第一组试件进行原位CT单轴压缩实验;第二组试件表面进行散斑,利用DIC方法对单轴压缩过程中试件表面应变变化进行监测;第三组试件表面利用酒精进行洁净处理后,利用电荷耦合器件(CCD)相机记录试件表面裂纹扩展过程。实验中单轴压缩实验均采用位移加载模式,加载速率为0.1 mm·min-1,在试件端部与上下压头之间涂抹硅脂进行润滑,减小因摩擦引起的端部效应。

|

图 1 试件形貌 Fig .1 Appearance of the specimen |

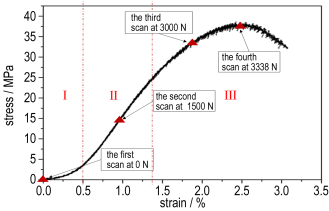

第一组实验采用搭载了Deben Microtest CT5000-TEC原位加载装置的原位CT对试件进行了同步的单轴压缩实验和CT观测。如图 2所示,在加载过程中的四个不同的时刻进行CT扫描,每次扫描时间约为1 h,扫描结束后继续进行加载,如此循环加载扫描步骤,直至试样发生破坏后停止实验。实验中CT扫描电压为100 kV,电流为100 μA,曝光时间为6 ms,试件旋转过程中每隔0.33°采集一张图像,共采集1080张图像。实验过程中保持CT扫描参数相同,以减小测量参数对结果的影响,保证在相同条件下观察试件内部结构变化,实现对材料内部损伤演化的定量分析。

|

图 2 单轴压缩下试件的应力应变曲线 Fig .2 Stress-strain curve of the specimen under uniaxial compression |

第二组实验采用DIC技术对加载过程中试件表面的变形场进行监测。首先在试件表面均匀喷洒一层白漆作为背景,再均匀雾化黑漆形成散斑斑点。利用图像采集系统对加载过程试件表面散斑图像进行记录,采样频率为2帧/s,图像采集及分析均采用Correlated Solutions公司提供的Vic-3D软件进行。

第三组实验利用DIC系统中的CCD相机对加载过程中试件表面的损伤演化过程进行记录,实验中CCD相机采样频率为2帧/s,并通过后续的图像灰度分析,建立试件表面损伤演化与加载过程的定量关系。

2.2 单轴压缩应力应变曲线图 2给出了原位CT单轴压缩实验中PBX代用材料的应力-应变曲线,单轴加载下的应力-应变曲线可以分为三个阶段,第一阶段为试件与试验机压板调整接触阶段;第二阶段为线弹性阶段,应力随应变近似线性增长;第三阶段为非线性阶段,随着位移载荷的增加,应力应变曲线斜率减小,当应力增加到峰值后,应力应变曲线下降,试件完全发生破坏。与文献[23]中的单轴拉伸曲线对比,压缩载荷下PBX代用材料表现出一定的塑性变形,且单轴压缩强度远大于单轴拉伸强度。实验中每组实验测试3个试件,共测试了9个试件,取各试件峰值应力的平均值作为平均压缩强度,得到PBX代用材料平均压缩强度为33.05 MPa,压缩强度最大偏差为12.8%,试件压缩极限强度的离散性反映了材料结构上的不均匀性。

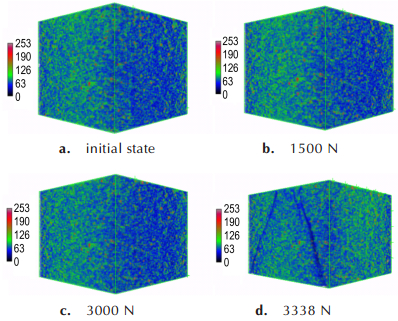

3 结果与讨论 3.1 CT图像灰度分析图 3给出了不同荷载作用下试件CT扫描图像,其中灰度值较高的区域为颗粒,灰度值较低的地方为黏接剂。在载荷达到峰值之前,试件的CT扫描图像(图 3a,图 3b,图 3c)没有明显的变化,直到载荷达到峰值(图 3d)才观测到试件中出现裂纹。从图 3d中裂纹的分布来看,裂纹主要沿基体以较为平直的路径扩展,裂纹穿过颗粒扩展所需能量较高,因此几乎没有裂纹穿过颗粒的现象发生。实验中试件发生明显的脆性断裂,试件中裂纹从萌生、扩展到最终发生破坏的时间很短,很难通过CT扫描捕捉到裂纹演化的过程;同时限于CT分辨率的影响,在峰值载荷前可能已经出现了小于CT分辨率的微裂纹。

|

图 3 不同荷载下试件的CT扫描图像 Fig .3 CT scan images of the specimen under different loads |

CT图像的灰度值与材料的密度值密切相关,图像平均灰度值越大,材料平均密度也越大[24]。试件被压缩时,其平均密度增大,CT图像灰度均值增加;试件内有裂纹、孔洞等损伤出现时,其平均密度减小,CT图像灰度均值减小。不同荷载下实验试件CT图像整体灰度分布云图如图 4所示。从图 4可见,试件发生破坏前的三个载荷阶段CT图像整体灰度没有明显的变化,从灰度云图很难直观地反映出材料的损伤演化过程。

|

图 4 不同荷载下试件灰度值的分布云图 Fig .4 Color maps of gray value of the specimen under different loads |

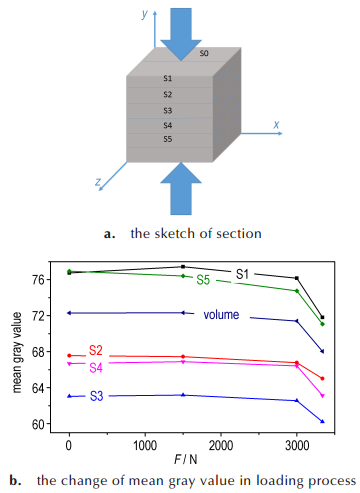

加载过程中各截面及整体灰度均值变化如图 5所示。沿图 5a所示的Z轴取不同位置截面,分别对试件整体及不同截面处CT图像灰度均值进行统计分析。为去除边界对分析结果的影响,灰度分析区域选取为图 5a所示的S1~S5截面中心大小为550 pixel×450 pixel的矩形区域。以二维截面图像分析区域内各像素点对应灰度值计算分析区域内的灰度均值,以三维分析区域内各体素对应灰度值计算三维分析区域内的体灰度均值,同时分析区域灰度均值均减去图 3a所示的背景空气区域灰度均值以消除背景噪声对分析结果的影响,得到图 5b所示的S1~S5截面及整体灰度均值的变化。由图 5b可见,在初始状态下,试件不同截面的灰度均值存在差异,试件外侧截面S1和S5的灰度均值大于试件中心位置截面S3的灰度均值,这一方面是由于试件本身不均匀造成的,另一方面是由锥束CT投影特点决定的。加载初期(0~1500 N),试件内部微裂纹和微孔洞闭合,试件密度增加,由于微裂纹和微孔洞所占体素较小,对试件整体灰度影响较小,因此试件各截面及整体灰度均值变化不大;随着载荷的增加(1500~3000 N),试件内出现微小损伤,试件整体及各截面灰度均值减小,在该荷载下虽然CT图像及其灰度分布云图没有明显变化,但试件各截面及整体灰度均值的减小反映了试件在受载过程中内部损伤的发生;当载荷继续增加(3000~3338 N),试件内微裂纹扩展、贯通,损伤迅速积累,导致试件发生破坏,出现较大的裂纹,试件整体及各截面灰度均值急剧降低。

|

图 5 加载过程中各截面及整体灰度均值变化 Fig .5 Change in the mean gray value of each section and massing in loading process |

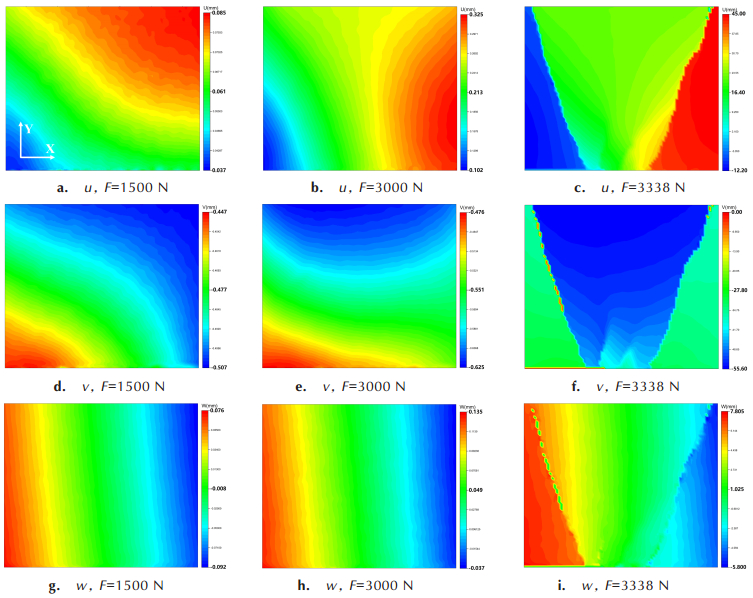

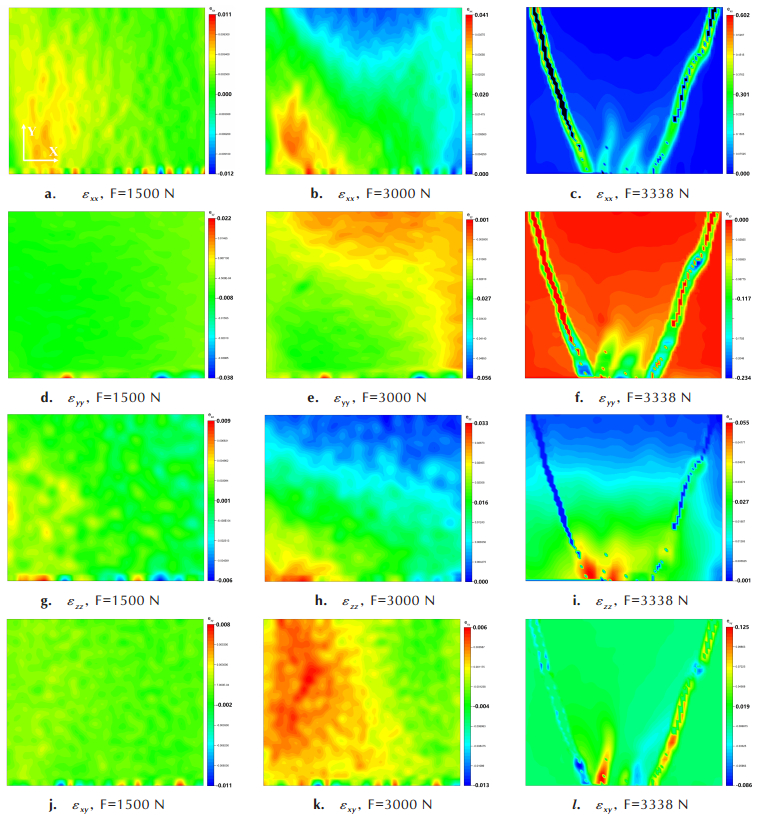

为了直观揭示加载过程中材料内部应变的演化过程,本研究结合原位CT扫描与DVC方法[25]对单轴压缩过程中材料内部应变场及位移场进行了分析。取实验中初始状态下试件的CT扫描图像作为参考体图像,其他各扫描阶段图像作为变形体图像,依次计算得到不同加载阶段试件内部的三维位移场及应变场分布。图 6和图 7分别给出了三个加载阶段(1500,3000,3338 N)试件中心位置截面(图 5a中的截面S0)沿x轴、y轴和z轴方向的位移场u、v、w和各应变分量(εxx、εyy、εzz、εxy)分布云图。整体上试件内部位移和应变分布较为均匀,试件沿加载轴方向(y轴)发生压缩变形(图 6a,图 6b,图 6c),垂直于加载轴方向(x轴、z轴)上发生拉伸变形(图 6d,图 6e,图 6f和图 6g,图 6h,图 6i),试件在与加载轴成一定角度的斜面上发生破坏。当载荷较低时(图 7a,图 7d,图 7g,图 7j),试件内部应变分布较为均匀;随着载荷的增加,应变分布出现了不同程度的局部化(图 7b,图 7e,图 7h,图 7k),应变集中带与加载方向呈一定的夹角,应变局部化的过程与试件的破坏过程相关。

|

图 6 试件中间截面S0位移云图 Fig .6 Color maps of displacement at the central section S0 of the specimen in loading process |

|

图 7 试件中间截面S0各应变分量(εxx, εyy, εzz, εxy)云图 Fig .7 Color maps of strain components (εxx, εyy, εzz, εxy) at the central section S0 of the specimen in loading process |

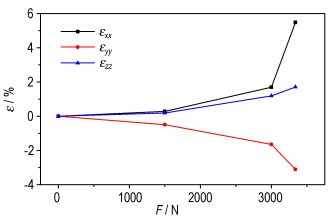

取试件中间截面S0上各个应变分量的均值进行分析,得到各应变分量均值随轴向载荷的变化过程如图 8所示,y轴加载方向为压应变,x轴和z轴方向为拉应变。从图 8可以看出,整体上各应变分量均值的幅值随轴向载荷的增加呈先缓后急的上升趋势,即各应变分量在加载后期变化急剧,反映了加载后期材料中损伤迅速累积的过程。

|

图 8 试件中间截面S0各应变分量(εxx, εyy, εzz)随载荷轴向变化曲线 Fig .8 Variation curves of strain components (εxx, εyy, εzz) at the central section S0 of the specimen in loading process |

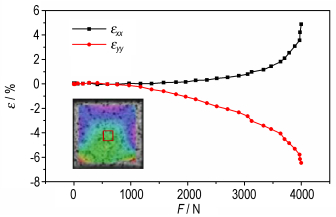

为得到试件加载过程中连续的应变变化规律,对试件表面进行散斑并利用DIC的方法对试件表面应变变化进行分析。选取如图 9所示的应变变化较为均匀的试件表面中心区域(大小为2 mm×2 mm)进行分析,得到图 9所示的试件表面中心区域x轴方向应变分量εxx和y轴应变分量εyy随载荷变化的过程。试件表面中心区域应变变化与试件体应变变化具有相同趋势,试件表面应变的连续变化表明,在加载初期,材料应变变化缓慢,在峰值载荷前,材料应变变化急剧,材料应变的变化趋势与材料中损伤的出现相关,可以通过材料应变变化的过程确定材料损伤的状态。

|

图 9 试件表面中心区域应变分量(εxx, εyy)变化 Fig .9 Evolution of strain components(εxx, εyy) at the central area of the specimen surface |

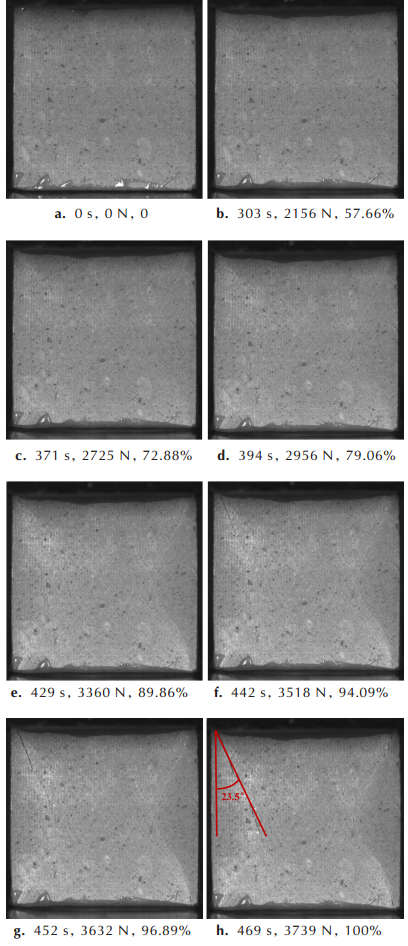

由于CT扫描时间的限制,CT扫描过程很难观测到试件中裂纹的发展过程,本研究利用CCD相机对加载过程中试件表面裂纹的发展过程进行了记录和分析,如图 10所示。从图 10的不同荷载下试件表面裂纹的发展过程可以看出,加载初始阶段,试件表面变化比较微弱,且较长时间和载荷范围内都没有明显变化;随着载荷的增加,试件表面部分区域由灰色转向白色,并在试件表面形成白色损伤带;当载荷继续增加,白色损伤带处萌生出微裂纹,并在载荷的作用下迅速扩展形成肉眼可见的宏观裂纹,裂纹与加载轴之间的夹角约为23.5°(图 10h)。

|

图 10 不同载荷条件下试件表面裂纹发展过程("0 s, 0 N, 0"分别表示"拍摄时间,载荷,载荷与极限载荷比值") Fig .10 The propagation of crack on the specimen surfacein loading process("0 s, 0 N, 0" means"shooting time, load, ratio of load and limit load", respectively) |

为对试件表面裂纹发展过程进行定量描述,图 11给出了加载过程中不同时刻试件表面灰度变化过程,为去除边界的影响,仅取图 11中红色框线内图像进行分析。在加载初期阶段,试件表面灰度变化缓慢,且由于荷载下材料密度增加,试件表面颜色加深,灰度值略有降低;随着载荷增加,试件中出现损伤,并随着试件表面损伤带的形成,试件表面亮度升高,灰度值急剧增大,表明从损伤带的出现到裂纹萌生、扩展的过程十分迅速,损伤带一旦出现将很快发展成裂纹进而导致试件的破坏。试件表面灰度变化与试件应变变化具有相同趋势,因此可以通过对试件应变值或表面灰度变化情况的监测确定受载条件下试件的损伤状况,进而避免破坏的发生。

|

图 11 加载过程试件表面平均灰度变化 Fig .11 The evolution of average gray on the surface of the specimen in loading process |

对PBX代用材料进行了单轴压缩CT原位观测实验,通过DVC方法对加载过程应变场进行了分析,并结合DIC方法和图像处理技术,初步揭示了PBX代用材料在单轴压缩条件下的损伤演化过程。得到以下主要结论:

(1) 损伤出现前的加载初期(0~1500 N),CT图像灰度均值变化不大;随着载荷增加(1500~3000 N),试件内出现微小损伤,CT图像灰度均值略有减小;加载后期(3000~3338 N),试件内损伤迅速积累,CT图像灰度均值急剧降低;CT图像灰度均值的统计分析是分析小于CT分辨率的材料损伤变化的有效手段;

(2) 原位CT图像结合DVC方法可以得到试件内部的位移场和应力场分布,试件体应变、试件表面应变、试件表面灰度变化三者在加载过程中具有相同变化趋势,即加载初期阶段变化缓慢,损伤出现后变化急剧。

| [1] |

陈鹏万, 黄风雷.

含能材料损伤理论及应用[M]. 北京: 北京理工大学出版社, 2016: 2-8.

CHEN Peng-wan, HUANG Feng-lei. Damage theory and applications of energetic materials[M]. Beijing: Beijing Institute of Technology Press, 2016: 2-8. |

| [2] |

陈鹏万, 丁雁生, 陈力. 含能材料装药的损伤及力学性能研究进展[J].

力学进展, 2002, 32(2): 212-222. CHEN Peng-wan, DING Yan-sheng, CHEN Li. Progress in the study of damage and mechanical properties of energetic materials[J]. Advance In Mechanics, 2002, 32(2): 212-222. DOI:10.3321/j.issn:1000-0992.2002.02.006 |

| [3] |

张伟斌, 李敬明, 杨雪海, 等. TATB颗粒温压成形PBX的初始细观损伤[J].

含能材料, 2015, 23(2): 202-204. ZHANG Wei-bin, LI Jing-ming, YANG Xue-hai, et al. Initial mesoscopic damage of TATB based PBX pressed by warm compaction[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2015, 23(2): 202-204. |

| [4] |

梁华琼, 雍炼, 唐常良, 等. RDX为基的PBX炸药压制过程损伤形成研究[J].

含能材料, 2009, 17(6): 713-716. LIANG Hua-qiong, YONG Lian, TANG Chang-liang, et al. Pressing damage of RDX-based polymer bonded explosive[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2009, 17(6): 713-716. DOI:10.3969/j.issn.1006-9941.2009.06.017 |

| [5] |

刘佳辉, 刘世俊, 黄明, 等. 压制PBX中炸药晶体损伤的研究进展[J].

含能材料, 2013, 21(3): 372-378. LIU Jia-hui, LIU Shi-jun, HUANG Ming, et al. Progress on crystal damage in pressed polymer bonded explosive[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2013, 21(3): 372-378. DOI:10.3969/j.issn.1006-9941.2013.03.020 |

| [6] |

Tourne M. Developments in Explosives Characterization and Detection[J].

Journal of Forensic Research, 2013, S12: 002 |

| [7] |

李明, 张珏, 李敬明, 等. 高聚物黏结炸药压缩破坏的细观力学实验研究[J].

含能材料, 2005, 13(2): 79-83. LI Ming, ZHANG Yu, LI Jing-ming, et al. Experimental investigation to the damage localization of PBX mechanical failure at mesoscale[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2005, 13(2): 79-83. DOI:10.3969/j.issn.1006-9941.2005.02.003 |

| [8] |

唐明峰, 庞海燕, 蓝林钢, 等. RDX基PBX的本构行为与应变历史、应变率效应[J].

含能材料, 2016, 24(9): 832-837. TANG Ming-feng, PANG Hai-yan, LAN Lin-gang, et al. Constitutive behavior of RDX-based PBX with loading-history and loading-rate effects[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2016, 24(9): 832-837. |

| [9] |

李俊玲.PBX炸药装药的力学性能及损伤破坏研究[D].长沙: 国防科学技术大学, 2012.

LI Jun-ling.Study on PBX's mechanical behavior and damage feature[D].Changsha: National University of Defense Technology, 2012. |

| [10] |

郑雪, 王娟, 于劭钧, 等. PBX细观损伤及其与安全性能的关系研究[J].

材料保护, 2014, 47(s1): 166-171. ZHENG Xue, WANG Juan, YU Shao-jun, et al. Micro-damage in PBX and its influence on sensitivity[J]. Materials Protection, 2014, 47(s1): 166-171. |

| [11] |

李尚昆, 黄西成, 王鹏飞. 高聚物黏结炸药的力学性能研究进展[J].

火炸药学报, 2016, 39(4): 1-11. LI Shang-kun, HUANG Xi-cheng, WANG Peng-fei. Recent advances in the investigation on mechanical properties of PBX[J]. Chinese Journal of Explosives & Propellants, 2016, 39(4): 1-11. |

| [12] |

郭虎, 罗景润, 谢朝阳. PBX细观损伤特征及表征方法研究综述[J].

兵器装备工程学报, 2012, 33(1): 125-129. GUO Hu, LUO Jing-run, XIE Chao-yang. Characters and characterization of PBX micromechanics damage: a review[J]. Journal of Sichuan Ordnance, 2012, 33(1): 125-129. DOI:10.3969/j.issn.1006-0707.2012.01.041 |

| [13] |

周忠彬, 陈鹏万, 黄风雷. 高聚物黏结炸药模拟材料动态变形破坏的实验研究[J].

兵工学报, 2010, 31(增刊): 288-292. ZHOU Zhong-bin, CHEN Peng-wan, HUANG Feng-lei. Experimental study on dynamic deformation and fracture of polymer bonded explosive stimulant[J]. Acta Armamentarii, 2010, 31(Suppl): 288-292. |

| [14] |

Zhou Z, Chen P, Duan Z, et al. Study on Fracture behaviour of a polymer-bonded explosive simulant subjected to uniaxial compression using digital image correlation method[J].

Strain, 2012, 48(4): 326-332. DOI:10.1111/str.2012.48.issue-4 |

| [15] |

李明, 张珏, 李敬明, 等. 高聚物黏结炸药压缩破坏的细观力学实验研究[J].

含能材料, 2005, 13(2): 79-83. LI Ming, ZHANG Yu, LI Jing-ming, et al. Experimental investigation to the damage localization of PBX mechanical failure at mesoscale[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2005, 13(2): 79-83. DOI:10.3969/j.issn.1006-9941.2005.02.003 |

| [16] |

Wang X, Ma S, Zhao Y, et al. Observation of damage evolution in polymer bonded explosives using acoustic emission and digital image correlation[J].

Polymer Testing, 2011, 30(8): 861-866. DOI:10.1016/j.polymertesting.2011.08.006 |

| [17] |

Chen L, Han D, Bai S L, et al. Compressive behavior and damage evaluation of a PBX substitute material[J].

Mechanics of Composite Materials & Structures, 2017, 24(9): 737-744. |

| [18] |

Manner V W, Yeager J D, Patterson B M, et al. In-situ imaging during compression of plastic bonded explosives for damage modeling[J].

Materials, 2017, 10(6): 638 DOI:10.3390/ma10060638 |

| [19] |

Hu Z, Luo H, Bardenhagen S G, et al. Internal deformation measurement of polymer bonded sugar in compression by digital volume correlation of in-situ, tomography[J].

Experimental Mechanics, 2015, 55(1): 289-300. DOI:10.1007/s11340-014-9856-4 |

| [20] |

Dai B, Tian Y, Zhang W B, LanL G.Inner Stress and Strain Analysis of Granular Material by Compression Molding Using Micro-tomography[C]//19th World Conference on Non-Destructive Testing, 2016.

|

| [21] |

原曾年, 陈华, 戴斌, 等. 含预制缺陷PBX模拟材料损伤演变的原位CT研究[J].

含能材料, 2017, 25(12): 997-1003. YUAN Zeng-nian, CHEN Hua, DAI Bin, et al. In-situ X-ray tomography observation of damage evolution in PBX mock materials withprefabricated defects[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2017, 25(12): 997-1003. DOI:10.11943/j.issn.1006-9941.2017.12.005 |

| [22] |

赵方芳.利用声发射技术研究高聚物黏结炸药的损伤与断裂特性[D].绵阳: 中国工程物理研究院, 2002.

ZHAO Fang-fang.Study on damage and fracture mechanism ofPBXby acoustic emission[D].Mianyang: CAEP, 2000. |

| [23] |

刘晨, 蓝林钢, 唐明峰, 等. 数字图像相关方法分析PBX带孔板拉伸应变场[J].

含能材料, 2016, 24(4): 368-374. LIU Chen, LAN Lin-gang, TANG Ming-feng, et al. Strain analysis for PBX plate with hole undertension based on digital image correlation method[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2016, 24(4): 368-374. |

| [24] |

张朝宗, 郭志平, 张朋, 等.

工业CT技术和原理[M]. 北京: 科学出版社, 2009: 22-25.

ZHANG Chao-zong, GUO Zhi-ping, ZHANG Peng, et al. The principles and technology of industrial CT[M]. Beijing: Scientific Press, 2009: 22-25. |

| [25] |

Bay B K, Smith T S, FyhrieD P, et al. Digital volume correlation: Three-dimensional strain mapping using X-ray tomography[J].

Experimental Mechanics, 1999, 39(3): 217-226. DOI:10.1007/BF02323555 |

This paper performed the uniaxial compression test of PBX substitute using in-situ CT and revealed the evolution of damage during loading by means of DVC and DIC method.