微米铝粉是推进剂、铝热剂等的重要添加组分,具有典型的壳核结构,由内部活性铝核和外层氧化铝壳构成,铝粉的这种壳核结构能在一定程度上影响含能材料的能量释放[1-4]。曾亮等[5]总结归纳了微纳米铝粉的氧化层厚度变化规律及其在爆轰反应中的响应规律,王架皓等[6]利用热分析技术对微米铝粉一定温度区间的热响应进行分析,给出了微米铝粉氧化铝壳的变化与温度的关系,Firmansyah等[7]对纳米铝粉进行加热处理发现氧化铝壳厚度和强度均有所增加,对于铝粉特殊壳核结构的研究一直是学者们关注的热点。在氧化铝壳结构的计算及表征方面,不同学者采用不同手段和方法,例如用X射线衍射表征方法等提出壳核结构的计算方法和思路[8-10]。与上述研究相关,对不同形态结构的微纳米铝粉及其在不同环境下的热响应研究也一直备受关注,学者们对不同制备方法、不同粒径的铝粉[11-17]在不同升温速率及氧化环境下的热响应过程均有相应的结论[18-23],然而,温度作用下微米尺度的铝粉氧化铝壳结构变化对材料热响应过程的影响,相关研究仍存在不足。

铝粉的氧化铝壳在一定条件下能够保护活性铝不与外界环境发生进一步氧化。氧化铝存在多种结构:自然状态下为无定形态,特殊环境刺激下(例如高温)氧化铝通常转为晶体结构,常见的有性质稳定的α态和γ,δ,θ过渡态晶体结构。根据已有研究[24-25],铝粉表面的氧化铝从无定形态转化为α态的过程经历γ(450 ℃)→δ(850 ℃)→θ(1100 ℃)→α(≥1200 ℃),致密性依次增加。由于氧化铝壳结构复杂且与内部活性铝的性质差异较大,微米铝粉在热响应过程中,活性成分不能与氧化环境直接接触发生反应,因此微米铝粉的微观热响应过程研究不易直接观察研究。另外,铝粉在含能材料的制备、储存等非有效释能阶段易发生氧化[26-28],导致体系能量降低,因此,提高铝粉的氧化壳强度,增强铝粉的抗氧化性能,对保持含能材料活性的研究有重要的实际意义。

为此,对2~24 μm内4种不同粒径的铝粉进行了氧化铝壳增强处理,对比研究了处理前后的微米铝粉样品在缓慢加热条件下的氧化反应行为。首次提出微米铝粉氧化铝壳增强处理的方法,计算了氧化铝壳增强前后的壳核结构尺寸的变化,分析了氧化铝壳增强过程;采用热重分析技术手段,对氧化铝壳增强前后的抗氧化性能对比研究,测试了样品在氧气环境下质量及热量变化,分析给出了不同铝粉在相同条件下氧化过程机理的变化。

2 实验部分 2.1 原料及仪器原料:微米铝粉,鞍钢实业微细铝粉有限公司,样品共四种粒度2.51,5.20,13.35,24.02 μm,分别编号为1#,2#,3#,4#。

仪器:Hitachi S2700扫描电子显微镜(SEM),Malvern Mastersizer 2000激光粒度仪,Philips PW1710粉末衍射仪(XRD),德国ELEMENT GD辉光放电质谱仪。

2.2 制备及氧化实验将4种原料微米铝粉利用热分析仪在氧气环境中进行缓慢加热,升温速率为20 ℃·min-1,缓慢加热过程升温速率低,可合理忽略样品团簇的温度梯度,视为温度均一。温度升至650 ℃后,立即切换吹扫环境为氩气直至降至室温,得到氧化壳增强的铝粉样品,分别编号为1#,2#,3#,4#。

微米铝粉的氧化性能实验同样利用热重分析仪实现,将干燥的样品(3±0.2)mg均匀置于氧化铝坩埚底部,氧气环境下对样品进行加热,氧气的流量恒定为50 mL·min-1,升温区间为300~1350 ℃,升温速率为20 ℃·min-1,冷却过程在氩气保护环境下进行。为保证实验的可重复性及可靠性,每组实验重复进行3次。

3 结果 3.1 氧化铝壳增强前后微米铝粉的理化特性 3.1.1 粒度表征用激光粒度仪测量氧化铝壳增强前后微米铝粉的粒度,结果见表 1。表 1数据证实氧化铝壳增强处理前后铝粉的粒度未发生明显差异。

| 表 1 微米铝粉样品的中位粒径 Tab.1 Median particle size of micron⁃sized aluminum powder |

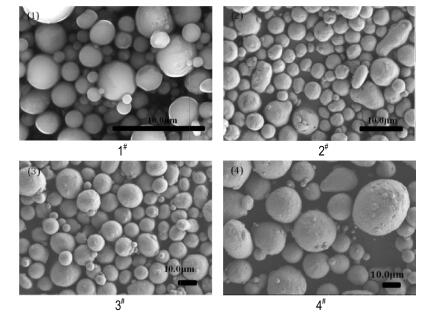

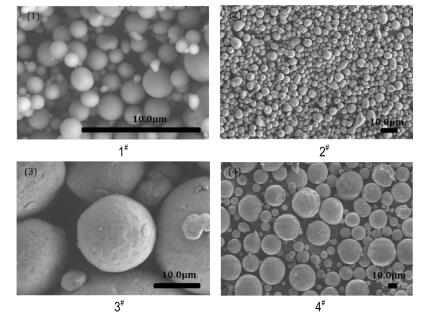

原料微米铝粉及氧化铝壳增强微米铝粉的SEM结果如图 1和图 2所示。由图 1可见,原料铝粉颗粒表面完整,球形度良好。由图 2可见,氧化铝壳增强后样品球形度良好,表面氧化铝层完整。对比发现,氧化铝壳增强处理前后微米铝粉的表观形态没有发生变化。

|

图 1 原料微米铝粉的SEM照片 Fig.1 SEM images of raw micron-sized aluminum powders |

|

图 2 氧化铝壳增强微米铝粉的SEM照片 Fig.2 SEM images of enhanced micron-sized aluminum powders with alumina shell |

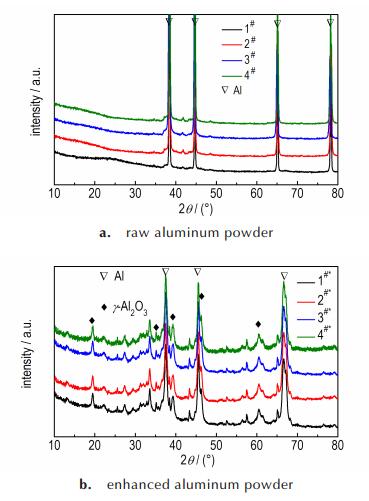

对原料微米铝粉及氧化铝壳增强微米铝粉的XRD表征结果如图 3所示。由图 3a可见,原料铝粉的特征峰分别为38.47°,对应Al(111);44.719°,对应Al(200);65.095°,对应Al(220);78.226°,对应Al(311),可见原料样品为活性铝。无氧化铝特征峰出现,分析原因为外层氧化铝壳以无定形态存在。由图 3b可见,特征峰除了铝峰外,在19.44°,37.60°,39.47°,45.85°,60.90°处同时出现γ-Al2O3特征峰。上述结果表明,缓慢加热至650 ℃后,微米铝粉的氧化铝壳晶体结构发生变化,从无定型氧化铝变为γ-Al2O3。

|

图 3 氧化铝壳增强前后微米铝粉XRD图谱 Fig.3 XRD patterns of micron-sized aluminum powders be- fore and after being enhanced |

氧化铝壳增强过程的TG曲线如图 4所示。由图 4可以看出,将原料铝粉加热至650 ℃,质量出现小幅增加(见表 2),分析原因为部分活性铝与环境气氛发生了氧化反应,氧化铝壳层晶体结构变化的同时厚度增加。

|

图 4 原料微米铝粉氧化铝壳增强处理过程TG曲线 Fig.4 TG curves of raw micron-sized aluminum powders during alumina shell enhancing process |

| 表 2 微米铝粉氧化铝壳增强处理后的质量增加 Tab.2 The mass increasing of micron⁃sized aluminum powders during enhancing process |

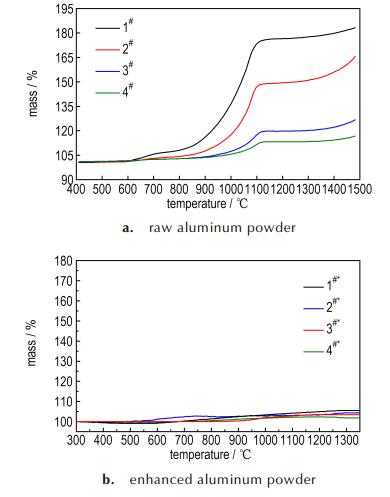

氧化铝壳增强前后铝粉缓慢加热的TG曲线如图 5所示。由图 5a可见,原料铝粉在缓慢加热条件下有三个氧化阶段:第一阶段从600 ℃开始,增重量随粒度的增加而减小,对应放热过程,同时氧化层由无定形态变为γ态,667 ℃为活性铝熔融吸热过程;第二阶段增重从850 ℃开始,持续到1050 ℃,950 ℃处样品增重速率最大,对应放热过程,为主反应阶段,样品反应为破壳溢出机理;第三阶段从1200 ℃开始,铝粉继续反应,增重速率有所降低,1350 ℃样品最终产物的质量增加随粒度增大而降低,最终氧化壳变为α态。从图 5b可以看出,氧化铝壳增强微米铝粉的热响应过程不再存在阶段性增重,1350 ℃下四种氧化铝壳增强微米铝粉的增重量均不超过6%(表 3),随着粒度的减小略有增加,说明氧化铝壳增强处理过后,微米铝粉在氧气条件下的缓慢氧化过程受到抑制,具有一定的抗氧化性能。

|

图 5 氧化铝壳增强前后微米铝粉氧气环境下热响应TG曲线的对比 Fig.5 Comparison of thermal response TG curves of micron- sized aluminum powders under oxygen environment before and after alumina shell enhanced |

| 表 3 微米铝粉缓慢加热至1350 ℃处的增重对比 Tab.3 Comparison of the mass increase of micron⁃sized aluminum powders at 1350 ℃ |

为进一步量化得到氧化铝壳厚度与活性铝含量,通过微米铝粉的几何结构建立“氧化铝壳厚度-活性铝含量”关系计算式,根据如下假设:

(1)微米铝粉为氧化壳厚度均匀的壳核结构;

(2)不考虑粒度分布的影响,取D50作为样品平均直径;

(3)假设杂质全部存在于铝核中。

得到微米铝粉原始样品的平均氧化壳厚度δ1的计算公式如(1)所示:

| $ {\delta _1} = \frac{{{D_{50}}}}{2}(1{\rm{ }} - \sqrt[3]{{\frac{{{W_{{\rm{Al}}}}{\rho _2}}}{{(1{\rm{ }} - {W_{{\rm{Al}}}}){\rho _1} + {W_{{\rm{Al}}}}{\rho _2})}}}} $ | (1) |

式中,WAl为原料微米铝粉的活性铝含量,%;D50为样品中位粒径,ρ1为铝的密度(2.7 g·cm-3),ρ2为无定型氧化铝的密度(3.05 g·cm-3)。

对于氧化铝壳增强微米铝粉,氧化壳发生相变同时增厚,活性铝与氧气发生氧化反应4Al+3O2=2Al2O3。根据该反应方程式及微米铝粉的几何结构,氧化铝壳增强后活性铝含量可以根据表 2给出的质量变化,原料样品的活性铝含量WAl*可通过式(2)计算得到:

| $ W_{{\rm{Al}}}^ * = \frac{{{W_{{\rm{Al}}}} - \frac{{27}}{{24}}\cdot\Delta m}}{{1{\rm{ }} + \Delta m}} $ | (2) |

式中,WAl为原料微米铝粉的活性铝含量,%;Δm为氧化铝壳增重处理过程中微米铝粉增加的质量。

同理,氧化铝壳增强后微米铝粉壳厚δ2的计算公式如式(3)所示:

| $ {\delta _2} = \frac{{{D_{50}}}}{2}(1{\rm{ }} - \sqrt[3]{{\frac{{W_{{\rm{Al}}}^ * {\rho _3}}}{{(1{\rm{ }} - W_{{\rm{Al}}}^ * ){\rho _1} + 3W_{{\rm{Al}}}^ * {\rho _3})}}}} $ | (3) |

式中,WAl*为氧化铝壳增强微米铝粉的活性铝含量,%;D50为样品中位粒径;ρ1为铝的密度,2.7 g·cm-3;ρ3为γ-Al2O3的密度,3.64 g·cm-3。

计算结果见表 4。由表 4可见,原料铝粉的氧化铝壳厚度随粒径的增大而增大,为自然状态下无定形态氧化铝壳的原始厚度。增强处理后,氧化铝壳厚度变为原始样品的3.32~5.92倍,铝粉活性降低至91.02%~97.42%。

| 表 4 微米铝粉的氧化铝壳厚度 Tab.4 Thickness of alumina shell of micron ⁃ sized alumi⁃ num powder |

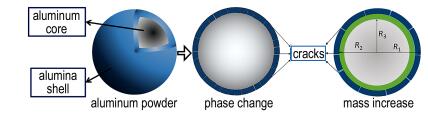

实验分析得到铝粉氧化铝壳增强过程的示意图如图 6所示。氧化铝壳在升温过程中发生相变生成γ-Al2O3,相变导致氧化铝壳密度增大,体积收缩,表面致密性降低形成气体通道,氧气通过氧化壳进入壳核结构内部与活性铝发生氧化反应,在接触界面生成γ-Al2O3,新生成的γ-Al2O3连续,使得铝粉表面的氧化壳厚度增厚且恢复完整性及致密性。氧化铝壳的相变和厚度变化使得处理后的原料铝粉壳层结构致密性提高且厚度增加。相比于原料微米铝粉,壳层结构更能够保护内部活性率在缓慢加热条件下不与氧化性环境发生反应。

|

图 6 铝粉壳核结构及氧化壳增强过程结构变化示意图 Fig.6 Schematic diagram of core-shell structure and struc- ture change of the alumina shell enhanced process of alumi- num powder |

为进一步检验氧化铝壳增强铝粉抗氧化性能,利用热重分析仪对氧化壳增强前后的铝粉在300~ 1350 ℃温度范围内的缓慢加热行为进行研究。对比增重历程(见图 5),氧化壳增强铝粉在缓慢加热过程中未出现台阶性增重,增重量随粒度的增大而降低。说明氧化铝壳增强后,在实验温度区间样品未发生剧烈氧化反应,铝到达熔点后相态及体积的变化均不足以使氧化铝壳破裂,对比原料微米铝粉的氧化反应行为明显不同。分析原因为氧化铝壳增强后,氧化铝壳致密性的增加,温度升至铝熔点以上铝粉仍能保持完整的壳核结构,内部活性成分不能破壳溢出,因此不能直接与环境气体接触反应。

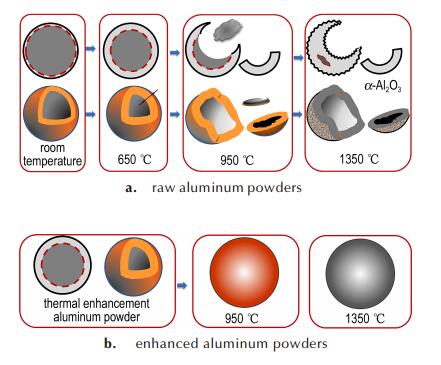

氧化铝壳增强前后微米铝粉的缓慢氧化机理示意图如图 7。图 7a为原料铝粉样品的热响应过程,在氧气环境中缓慢加热至650 ℃,依然保持完整球形,氧化壳发生相变导致环境中的氧气与活性铝发生氧化反应;当温度高于铝的熔点(660 ℃)[29]之后,铝粉开始第二个增重阶段,950 ℃处的反应产物出现空壳状结构和氧化铝壳碎片,为“破壳喷发”过程;当温度继续升高时,喷发出的活性铝表面生成氧化铝,反应速率降低,最终生成α-Al2O3,反应结束。图 7b为氧化铝壳增强样品的热响应过程,氧化铝壳厚度增加到原料铝粉氧化壳厚度的3.3~5.9倍且为γ晶体,氧气环境缓慢加热样品至1350 ℃,铝粉不发生破壳,氧化增重过程被充分抑制,样品的抗氧化性能大幅度提高,反应为氧化铝壳反应抑制机理。

|

图 7 两种微米铝粉缓慢加热过程的氧化机理示意图 Fig.7 Schematic diagram of oxidation mechanism of micron- sized aluminum powders in slowly heated process |

(1)微米铝粉缓慢从室温加热至650 ℃,氧化铝壳发生从无定形态到γ-Al2O3的相变,同时厚度增加到原始厚度的3.3~5.9倍,氧化铝壳力学性能提高,为微米铝粉氧化铝壳的增强过程。氧化铝壳增强后,微米铝粉的活性铝含量从98.67%~99.59%降低至91.02%~97.42%,通过热重分析仪对原料铝粉缓慢加热至650 ℃,实现了增强铝粉氧化铝壳的强度并同时保证活性铝含量合理下降的目的。

(2)微米铝粉氧化铝壳增强后,以20 ℃·min-1升温速率进行氧气环境的缓慢加热氧化研究,氧化铝壳增强铝粉的抗氧化性能得到提高,在室温~1350 ℃的温度区间内,氧化反应受到抑制,最终样品活性得到保护。

(3)氧化铝壳增强前后微米铝粉在氧化环境下的反应机理不同,原料微米铝粉为“破壳溢出”反应机理;氧化铝壳增强微米铝粉不发生破壳反应,为氧化铝壳反应抑制机理。

| [1] |

曾亮, 焦清介, 任慧, 等. 纳米铝粉粒径对活性量及氧化层厚度的影响[J].

火炸药学报, 2011, 4(1): 26-29. ZENG Liang, JIAO Qing-jie, REN Hui, et al. Effect of particle size of nano-aluminum powder on oxide film thickness and active aluminum content[J]. Chinese Journal of Explosives and Propellants, 2011, 4(1): 26-29. |

| [2] |

Puri P. Multi scale modeling of ignition and combustion of mi- cro and nano aluminum particles[D]. The Pennsylvania State University: Dissertations & Theses-Gradworks, 2008.

|

| [3] |

黄亚峰, 田轩, 冯博, 等. 真空环境下铝粉粒度与形状对RDX基炸药爆炸场压力和温度的影响[J].

含能材料, 2016, 24(2): 144-148. HUANG Ya-feng, TIAN Xuan, FENG Bo, et al. Effect of particle size and shaple of aluminum powder on the explosion field pressure and temperature of RDS-base explosive in vacuum en- vironment[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2016, 24(2): 144-148. DOI:10.11943/j.issn.1006-9941.2016.02.006 |

| [4] |

霸书红, 关雪楠, 邹彤, 等. 纳米KClO4/CNTs的制备及其与铝粉爆燃发光强度的测定[J].

含能材料, 2016, 24(10): 973-977. BA Shu-hong, GUAN Xue-nan, ZOU Tong, et al. Preparation of nano KClO4/CNTs and determination on luminous intensity of KClO4 / CNTs and Al powder deflagration[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2016, 24(10): 973-977. DOI:10.11943/j.issn.1006-9941.2016.10.009 |

| [5] |

曾亮. 壳核结构铝粉对含铝炸药反应进程的影响研究[D]. 北京: 北京理工大学, 2011: 19-33.

ZENG Liang. Core-shell structure aluminum powder impact on the reaction process of aluminized explosive[D]. Beijing: Bei- jing Institute of Technology, 2011: 19-33. |

| [6] |

王架皓, 刘建忠, 周禹男, 等. 微米级铝颗粒热氧化特性[J].

含能材料, 2017, 25(8): 667-674. WANG Jia-hao, LIU Jian-zhong, ZHOU Yu-nan, et al. Ther- mal reaction characterization of micron-sized aluminum pow - ders in air[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2017, 25(8): 667-674. DOI:10.11943/j.issn.1006-9941.2017.08.009 |

| [7] |

Firmansyah D A, Sullivan K, Lee K S, et al. Microstructural behavior of the alumina shell and aluminum core before and after melting of aluminum nanoparticles[J].

Journal of Physical Chemistry C, 2012, 116(1): 404-411. DOI:10.1021/jp2095483 |

| [8] |

Evertsson J, Bertram F, Zhang F, et al. The thickness of native oxides on aluminum alloys and single crystals[J].

Applied Surface Science, 2015, 349: 826-832. DOI:10.1016/j.apsusc.2015.05.043 |

| [9] |

Levitas V I, Pantoya M L, Chauhan G, et al. Effect of the alumina shell on the melting temperature depression for aluminum nanoparticles[J].

Journal of Physical Chemistry C, 2009, 113(32): 14088-14096. DOI:10.1021/jp902317m |

| [10] |

Chauhan G, Chauhan G. Influence of alumina shell on nano aluminum melting temperature depression[D]. Nottingham: University of Nottingham, 2007.

|

| [11] |

霸书红, 焦清介, 任慧. 铝粉粒径对闪光剂辐射强度的影响[J].

含能材料, 2008, 16(2): 219-221. BA Shu-hong, JIAO Qing-jie, REN Hui, et al. Effect of particle sizes of aluminum powder on radiation intensity of flash pyrotechnic composites[J]. Chinese Journal of Energetic Materials (Hanneng Cailiao), 2008, 16(2): 219-221. |

| [12] |

李苗苗, 宋洪昌, 汪越, 等. 铝粉含量和粒度对NEPE推进剂燃速影响的模型化[J].

含能材料, 2008, 16(3): 319-322. LI Miao-miao, SONG Hong-chang, WANG Yue, et al. Modeling effects of aluminum content and particle size on NEPE combustion performance[J]. Chinese Journal of Energetic Materials (Hanneng Cailiao), 2008, 16(3): 319-322. |

| [13] |

Sippel T R, Pourpoint T L, Son S F. Combustion of nano alumi- num and water propellants:effect of equivalence ratio and safety/aging characterization[J].

Propellants, Explosives, Pyrotechnics, 2013, 38(1): 56-66. DOI:10.1002/prep.v38.1 |

| [14] |

Gan Y, Li Q. Combustion characteristics of fuel droplets with addition of nano and micron - sized aluminum particles[J].

Combustion and Flame, 2011, 158(2): 354-368. DOI:10.1016/j.combustflame.2010.09.005 |

| [15] |

Kong C, Dan Y, Qiang Y, et al. Morphological changes of nano - Al agglomerates during reaction and its effect on combustion[J].

Combustion and Flame, 2016, 165: 11-20. DOI:10.1016/j.combustflame.2015.09.003 |

| [16] |

Brinker, C J, Scherer G W. Sol - gel science:the physics and chemistry of sol-gel processing[J].

Sol-gel Science, 2013 |

| [17] |

Saraswati V, Rao G, Rao G R. Structural evolution in alumina gel[J].

Journal of materials science, 1987, 22(7): 2529-2534. DOI:10.1007/BF01082141 |

| [18] |

Zhu X, Schoenitz M, Dreizin E L. Aluminum powder oxidation in CO2 and mixed CO2/O2 environments[J].

Journal of Physical Chemistry C, 2009, 113(16): 6768-6773. DOI:10.1021/jp809816u |

| [19] |

Badiola C, Gill R J, Dreizin E L. Combustion characteristics of micron - sized aluminum particles in oxygenated environments[J].

Combustion and Flame, 2011, 158(10): 2064-2070. DOI:10.1016/j.combustflame.2011.03.007 |

| [20] |

Grant A R, Justin L S, Vigor Y, et al. Combustion and conversion efficiency of nanoaluminum - water mixtures[J].

Combustion Science and Technology, 2007, 180(12): 2127-2142. |

| [21] |

Sergio R, Dreizin E L, Law C K. Combustion of aluminum particles in carbon dioxide[J].

Combustion Science and Technology, 2001, 164(1): 209-237. DOI:10.1080/00102200108952170 |

| [22] |

Ernst L F, Dryer F L, Yetter R A, et al. Aluminum droplet combustion in fluorine and mixed oxygen/fluorine containing envi- ronments[J].

Proceedings of the Combustion Institute, 2000, 28(1): 871-878. DOI:10.1016/S0082-0784(00)80292-1 |

| [23] |

Liu Y, Ren H, Jiao Q. The influence of different oxidation pro- cesses on micron - sized aluminum particles[J].

Advances in Engineering Research, 2017 DOI:10.2991/ifmca-16.2017.138 |

| [24] |

Ozao R, Ochiai M, Yoshida H, et al. Preparation of γ-alumi- na membranes from sulphuric electrolyte anodic alumina and its transition to α-alumina[J].

Journal of Thermal Analysis and Calorimetry, 2001, 64(3): 923-932. DOI:10.1023/A:1011518929708 |

| [25] |

Macêdo M I, FBertran C A, Osawa C C. Kinetics of the γ→α- alumina phase transformation by quantitative X -ray diffraction[J].

Journal of Materials Science, 2007, 42(8): 2830-2836. DOI:10.1007/s10853-006-1364-1 |

| [26] |

Antipina S A, Zmanovskii S V, Gromov A A, et al. Oxidation of fine aluminum powders with water and air[J].

Russian Journal of Physical Chemistry A, 2017, 91(1): 52-58. DOI:10.1134/S0036024417010034 |

| [27] |

Ding A, Hao J, Dong X, et al. Production, characterization, and flowability of assemblies consisting of highly active alumi- num nanoparticles[J].

Journal of Propulsion and Power, 2017, 33(5): 1-6. |

| [28] |

Flower H M. Light alloys:metallurgy of the light metals[J].

International Materials Reviews, 1992, 37(1): 196-196. |

| [29] |

Ye Mingquan, Zhang Shuting, Liu Songsong, et al. Preparation and characterization of pyrotechnics binder - coated nano - aluminum composite particles[J].

Journal of Energetic Materials, 2017, 35(3): 300-313. DOI:10.1080/07370652.2016.1186252 |

To improve the oxidation resistance of the micron‐sized aluminum powders,the alumina shell of aluminum powders was enhanced via heating the micron‐sized aluminum powder to 650 ℃ in oxygen atmosphere using a thermal analyzer.