电火工品是一种由较小电能刺激后产生燃烧或爆炸, 用于引燃火药、引爆炸药、做机械功等预定功能的一次性使用的元件或装置的总称。传统的电火工品是利用金属桥丝通电后, 将电能转化为热能, 进一步点燃涂覆在电阻丝周围的起爆药剂, 如斯蒂芬酸铅点火药等, 达到点火的目的。这种方法需手工涂覆点火药剂、难以批量化生产、不容易集成化生产、能量转化效率低, 安全性、可靠性、一致性低。采用沉积技术制备的膜桥(薄膜点火桥)具有作用时间短、适合集成化生产、体积小、安全性、可靠性、一致性高等优势[1]。为此, 国内外对薄膜点火桥的设计和制备进行了大量的研究工作[2-5], 取得了较大的进展。但是这类薄膜点火桥仍需手工涂覆点火药剂, 存在点火输入能量高、能量转换效率低、起爆药剂与桥区难以紧密接触等问题。可反应多层膜(Reactive Multilayer Films, RMFs)是一种叠层式纳米含能薄膜材料, 它在热能或电能作用下可发生化学或合金化反应, 释放出大量的能量, 可制备成含能点火膜桥。国内外对Ni/Al、Al/CuO、Al/MoO3、Al/Fe2O3、B/Ti等可反应含能多层膜桥的制备和性能进行了大量的研究[6-11], 取得了一定的成果。若能将薄膜点火桥和可反应含能多层膜桥进行复合, 即在薄膜点火桥上再沉积可反应含能多层膜, 用可反应含能多层膜取代点火药剂, 实现电能材料和化学能材料的结合, 可有效提高点火桥的安全性、可靠性、一致性, 降低点火输入能量, 提高能量转换效率, 避免手工涂覆点火药的缺陷。Kaili Zhang团队[12]在Au膜桥上制备了CuO纳米线后沉积一层Al, 成功地利用Au膜桥引燃CuO/Al含能膜实现点火, 并且有效地提高了能量转换效率, 但在点火时间延迟, 爆炸温度等点火性能方面还有待进一步提升。

本研究将B/Ti可反应含能多层膜与TaN膜桥相结合, 实现化学能和电能的结合, 实验采用磁控溅射和湿法腐蚀工艺制备TaN膜桥, 再在TaN膜桥上沉积B/Ti多层膜, 并对样品的点火性能进行了测试分析。

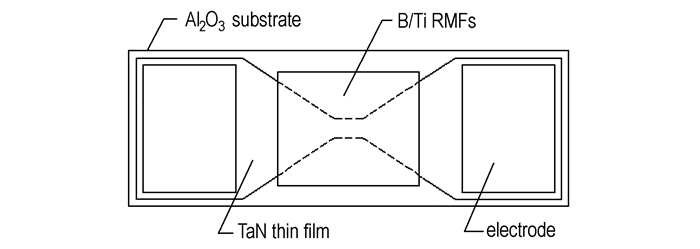

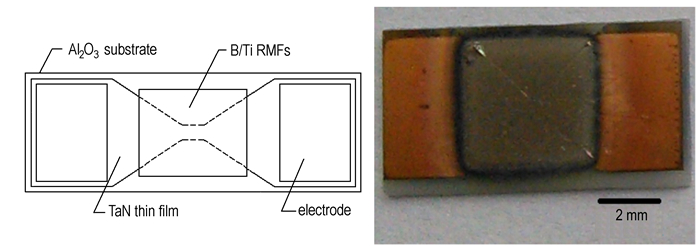

2 点火桥的制备(B/Ti)n/TaN膜桥的结构如图 1所示。基片为氧化铝陶瓷片(99%), 尺寸为10 mm×5 mm×0.5 mm, TaN膜桥桥区尺寸为80 μm×40 μm×2 μm, B/Ti多层膜覆盖在TaN膜桥桥区之上, 其尺寸为4 mm×4 mm, 每层厚200 nm, 40层, 共计8 μm厚。Cu电极尺寸为3 mm×4 mm×1.5 μm。

|

图 1 (B/Ti)n/TaN膜桥结构 Fig.1 The structure of(B/Ti)n/TaN thin-film initiator bridge |

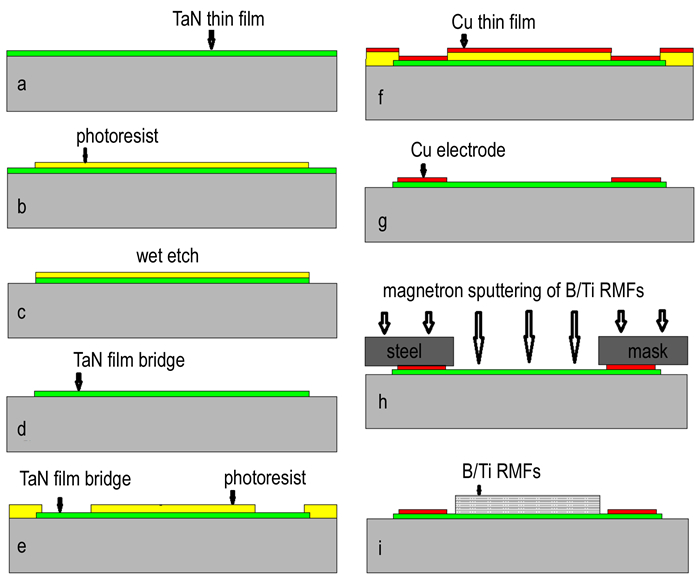

制备的简要流程图如图 2所示。

|

图 2 (B/Ti)n/TaN膜桥制备流程图 Fig.2 Fabrication process of(B/Ti)n/TaN thin-film initiator bridge |

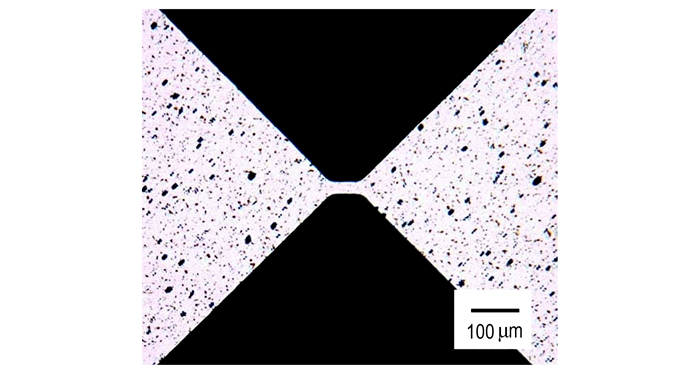

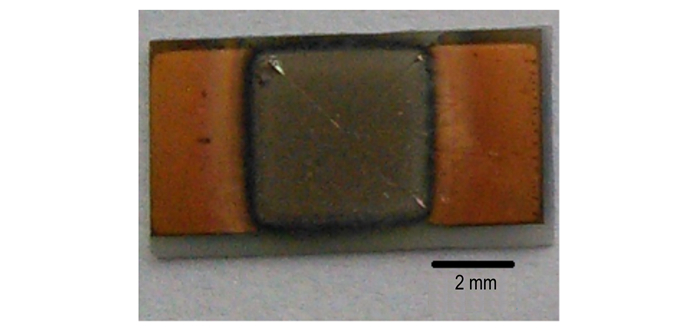

实验所用Ta靶、Cu靶、B靶和Ti靶均为纯度99.999%的单质靶材, 磁控溅射时的背底真空均小于5×10-4 Pa。首先, 利用反应直流磁控溅射沉积约2 μm厚的TaN薄膜(图 2a), TaN制备工艺为:溅射气压0.33 Pa, 基片温度200 ℃, 氮气流量为0.3 sccm, 氩气流量为30 sccm, 直流功率为100 W, 沉积时间1 h。用微细加工技术中的湿法刻蚀工艺图形化TaN桥区。利用URE-2000S/A型双面对准接触式光刻机和光刻胶PR1-9000A对TaN薄膜进行光刻, 得到厚度高达8 μm的光刻胶图形(图 2b)。将光刻后的样品置于由浓硝酸(质量分数68%)和浓氢氟酸(质量分数40%)以体积比2:1制备的腐蚀液中腐蚀30 s左右, 迅速取出样品清洗, 所得到图形化(图 2c, 图 2d)的TaN薄膜桥区, 照片如图 3所示。采用微细加工工艺中的剥离法工艺制备约1.5 μm厚Cu电极(图 2e~图 2g)。制备完Cu电极后, 用划片机将各个样品分割好。最后, 用金属掩模法在TaN桥区上交替沉积B/Ti多层膜(图 2h, 图 2i), 其中第一层为B层, 厚度为400 nm, 其余每层厚度约为200 nm, 共40层。制备好的样品实物照片如图 4所示, 电阻值约为2 Ω。

|

图 3 完成刻蚀的TaN膜桥 Fig.3 TaN thin-film initiator bridge |

|

图 4 (B/Ti)n/TaN膜桥样品实物图 Fig.4 Physical map of(B/Ti)n/TaN thin-film initiator bridge |

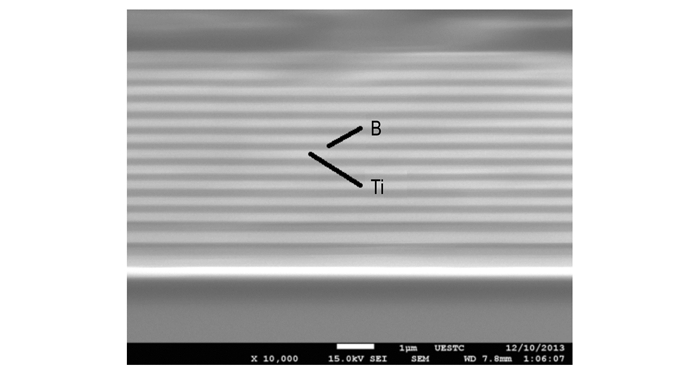

图 5为B/Ti多层膜的断面SEM图片。由图 5可见, B/Ti多层结构清晰, 层与层间连接致密无缺陷。但也可以看出最初沉积的薄膜偏厚, 反复沉积了4、5层后, 厚度逐渐均匀, 稳定在200 nm。在刚开始沉积时, 基片的表面比较光滑, B、Ti能够有序平整的吸附在基片表面, 沉积速率比较快。随着B、Ti的逐层沉积, 特别是B分子间容易发生团聚形成岛状生长, 加大了薄膜表面的粗糙度。粗糙的薄膜表面结构松散, 物理吸附系数下降, 已沉积的薄膜容易被轰击向薄膜表面的高能粒子轰击回溅射气氛中去, 不利于B、Ti的沉积, 沉积了4、5层后, 基片的粗糙度已经对沉积时的表面粗糙程度没有影响, 薄膜表面的粗糙度趋于稳定, B、Ti的沉积速率便变得稳定, 各层薄膜厚度随之变得均匀。

|

图 5 B/Ti多层膜的断面SEM图 Fig.5 SEM photo of cross-section of B/Ti multilayer film |

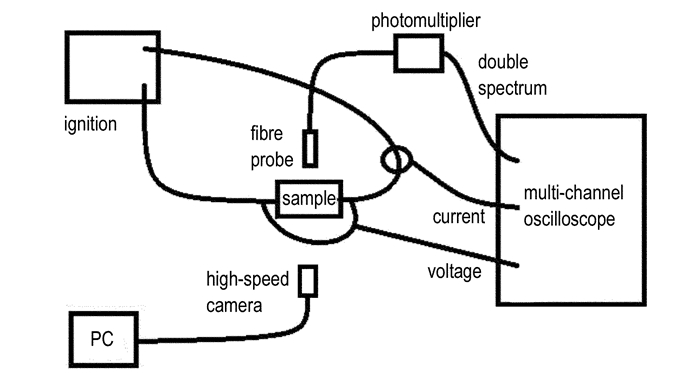

点火测试系统示意图如图 6所示。起爆装置采用47 μF的钽电容充40 V放电来起爆样品, 用采样频率最高400 MHz的LeCroy型示波器配备电流和电压探头实时记录点火时的电压、电流波形数据, 通过光纤探头、光栅以及光电倍增管采集双光谱强度波形数据。同时, 使用高速摄像机(HS4540MXl2)对点火进行实时录制。示波器与摄像机的数据记录均用起爆装置的点火信号进行触发。

|

图 6 点火测试系统示意图 Fig.6 Schematic diagram of ignition testing system |

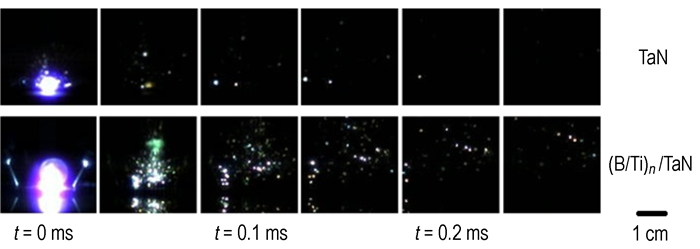

图 7为TaN膜桥(第一行图像)与(B/Ti)n/TaN膜桥(第二行图像)点火的高速(20000fps)摄像图像。由图 7可以看出TaN膜桥火焰高度约5 mm, 火焰持续时间约为0.15 ms。而(B/Ti)n/TaN膜桥的火焰长度是TaN膜桥的两倍左右, 达到了10 mm以上, 飞溅出来的高温物质则喷射长达30 mm以上, 火焰持续的时间大于0.25 ms, 也比TaN膜桥至少要长0.1 ms。可见, B/Ti多层膜明显提升了点火能力。

|

图 7 点火过程的高速摄像图片 Fig.7 Ignition process by high-speed photography |

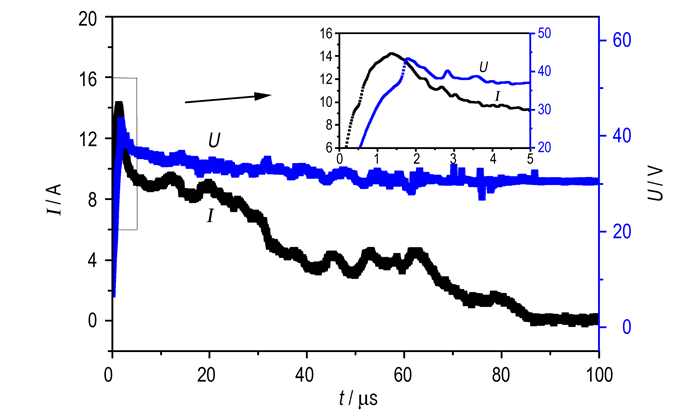

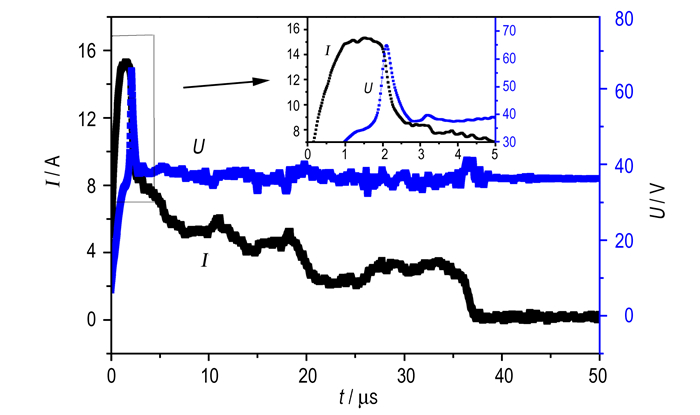

图 8和图 9分别为TaN膜桥与(B/Ti)n/TaN膜桥点火电压和电流随时间变化曲线。从电压曲线峰值微区放大的小图可以看出, TaN膜桥点火时电压达到峰值时间在1.8 μs左右, (B/Ti)n/TaN膜桥在2.2 μs左右。由于TaN膜桥表面直接接触空气, 而(B/Ti)n/TaN膜桥中TaN膜桥与B/Ti多层膜无缝接触, 当点火电能开始加载在膜桥上时, B/Ti多层膜吸收了更多的热量, 降低了(B/Ti)n/TaN膜桥的升温速率。当桥区开始形成等离子体, 桥区电阻开始下降, 此时电压达到峰值, 升温速率的下降使(B/Ti)n/TaN膜桥开始形成等离子体的时间推迟, 从而使(B/Ti)n/TaN膜桥电压峰值出现稍晚。随着TaN桥区的升温, 逐步形成高温等离子体, 但桥区仍未立即完全熔断, 点火回路还在继续加载电能。(B/Ti)n/TaN膜桥中的B/Ti多层膜在高温等离子体的作用下也开始进入化学反应阶段。TaN膜桥在85 μs时电流降为0 A, 而电压依然还有30 V, 由此可见, 桥区在85 μs时彻底熔断, 剩余的电压表明在TaN桥区熔断时, 电容内所储存的电能并未完全释放。(B/Ti)n/TaN膜桥则在37 μs的时候完全熔断, 剩余电压还有36 V, 高于TaN膜桥的剩余电压。由剩余电压可推断, (B/Ti)n/TaN膜桥所需的点火能量比单独的TaN膜桥少。对点火时采集的电压电流随时间变化的数据进行积分, 可以得到TaN膜桥所需的点火能量为15 mJ, (B/Ti)n/TaN膜桥所需的点火能量为6 mJ。以上测试数据说明, (B/Ti)n/TaN膜桥对比TaN膜桥, 提高了点火能量释放速率, 减少点火时间延时大于50%, 降低点火膜桥的点火输入能量大于50%。

|

图 8 TaN膜桥点火电压和电流随时间的变化曲线 Fig.8 Ignition voltage and current history of TaN thin-film initiator bridge |

|

图 9 (B/Ti)n/TaN膜桥点火电压电流随时间变化曲线 Fig.9 Ignition voltage and current history of(B/Ti)n/TaN thin-film initiator bridge |

实验选择了Cu的两条特征谱线521.84, 455.59 nm, 结合原子发射光谱双谱线法测温理论[7], 可以推导得到温度测量参考公式(1):

| $ T = \frac{{3191}}{{1.88-{\rm{ln}}\frac{{{l_1}}}{{{l_2}}}}} $ | (1) |

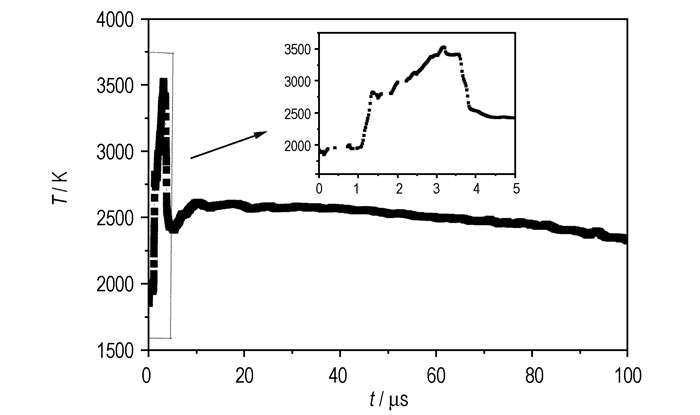

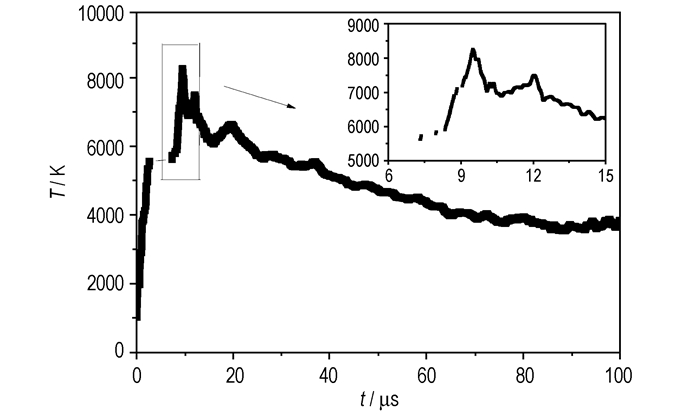

式中, T为温度, K; l1/l2表示由上述两条特征谱线(l1:521.84 nm, l2:455.59 nm)的相对强度比值。由式(1)可以看出:这里只需测试两条谱线的相对强度比值, 无需准确的测定绝对强度, 省去复杂的强度定标过程, 减少实验环境对测试结果的干扰。实验通过光纤采集点火时的光谱数据, 使用光栅分离出521.84, 455.59nm两条谱线, 使用同一光电转换器采集两条光谱强度数据, 最后通过数据线实时传输到示波器的两个独立通道中记录保存。这样采集的谱线强度数据虽然未能保证绝对强度准确, 但能保证l1/l2相对强度的准确。将示波器内记录的两条谱线的强度数据依照式(1)进行处理, 得到图 10和图 11, 分别表示TaN膜桥与(B/Ti)n/TaN膜桥点火时所产生的等离子体温度随时间变化曲线。由图 10与图 11可知:TaN膜桥的温度为2500~3500 K, 平均温度为2500 K左右。(B/Ti)n/TaN膜桥的温度为4000~8500 K, 平均温度4500 K左右。(B/Ti)n/TaN膜桥点火所产生的等离子体温度比TaN膜桥高2000K左右。比较两幅图还可以发现(B/Ti)n/TaN膜桥的温度最高峰出现的比TaN膜桥的晚7 μs左右, 这是因为(B/Ti)n/TaN膜桥产生火焰是分两步进行的。第一步是TaN桥区通电发热并产生冲击波, 通过单独的TaN膜桥的点火时间延迟较短以及点火火焰的火花四射可以看出冲击波能量脉冲较强。第二步是TaN桥区将能量以热量和冲击波的形式传递给B/Ti多层膜, 使其达到化合反应的条件, 并进一步触发化合反应释放出大量的热量。B和Ti的化学反应如式(2)所示。B与Ti化合反应的释热速率相对TaN膜桥电致释热较慢, 所以(B/Ti)n/TaN膜桥点火的温度峰值出现得比TaN膜桥迟。

| $ {\rm{2B }} + {\rm{Ti}} = {\rm{Ti}}{{\rm{B}}_2} + 5544{\rm{ J\cdot}}{{\rm{g}}^{-1}} $ | (2) |

|

图 10 TaN膜桥点火温度随时间变化曲线 Fig.10 Ingnition temperature history of TaN thin-film initiator bridge |

|

图 11 (B/Ti)n/TaN膜桥点火温度随时间变化曲线 Fig.11 Ingnition temperature history of(B/Ti)n/TaN thin-film initiator bridge |

采用磁控溅射和微细加工技术制备了(B/Ti)n/TaN膜桥, 并进行点火测试。测试分析表明:通过(B/Ti)多层膜与TaN膜桥复合, (B/Ti)n/TaN膜桥对比于TaN膜桥, (B/Ti)n/TaN膜桥降低点火膜桥的点火输入能量大于50%, 减少点火延时大于50%, 提升点火时产生的等离子体温度2000 K以上, 喷射出大于10 mm长的火焰, 为TaN膜桥火焰长度的两倍, 并持续0.25 ms, 比TaN膜桥多0.1 ms, 能有效提高点火桥的点火能力, 制备方法适合集成化生产工艺, 是一种适用于电火工品的高可靠性、高安全性的新型点火技术。

致谢: 在实验的过程中得到了中国工程物理研究院化工材料研究所的蒋小华、王亮、覃文志老师的悉心指导。在后期测试中, 得到了南京理工大学的沈瑞琪、吴立志老师和胡博同学的热情帮助, 我们在此表示衷心感谢!| [1] |

梅清和. 国外新一代火工技术及其应用[J].

水雷战与舰船防护, 2007, 15(2): 48-51. MEI Qing-he. A pyrotechnic technology of a new generation and its application abroad[J]. Mine Warfare & Ship Self-defence, 2007, 15(2): 48-51. |

| [2] |

徐超, 李兆泽, 万红, 等. MEMS固体微推进器中Cr薄膜点火电阻的研究[J].

传感技术学报, 2006, 19(05A): 1411-1414. XU Chao, LI Zhao-ze, WAN Hong, et al. Research on the Cr membrane igniting resistance in MEMS solid propellant micro-thruster[J]. Chinese Journal of Sensors and Actuators, 2006, 19(05A): 1411-1414. |

| [3] |

Benson D A, Larsen M E, Renlund A M, et al. Semiconductor bridge:A plasma generator for the ignition of explosives[J].

Journal of Applied Physics, 1987, 62(5): 1622-1632. DOI:10.1063/1.339586 |

| [4] |

胡建书, 焦清介. 恒流作用下V型半导体电热特性研究[J].

煤矿爆破, 2004, 71(4): 4-5. HU Jian-shu, JIAO Qing-jie. A Study on the galvanothermy of V type semiconductor bridge under constant current[J]. Coal Mine Blasting, 2004, 71(4): 4-5. |

| [5] |

Jongdae K, Kee-Soo N, Jungling K C. Plasm a electron density gene rated by a semiconductor bridge as a function of input energy and land material[J].

IEEE Transactions on Electron Devices, 1997, 44(6): 1022-1026. DOI:10.1109/16.585561 |

| [6] |

Gavens A J, Van Heerden D, Mann A B, et al. Effect of intermixing on self-propagating exothermic reactions in Al/Ni nanolaminate foils[J].

Journal of Applied Physics, 2000, 87(3): 1255-1263. DOI:10.1063/1.372005 |

| [7] |

朱朋, 周翔, 沈瑞琪, 等. 介电式Al/CuO复合薄膜点火桥的电爆性能[J].

含能材料, 2010, 19(4): 427-430. ZHU Peng, SHEN Rut-qi, YE Ying-hua, et al. Chemical reaction property of Al/CuO multilayer films[J]. Chinese Journal of Energetic Materials(Hanneng Cailiao), 2010, 19(4): 427-430. |

| [8] |

付帅, 朱朋, 叶迎华, 等. Al/MoO3和Al/Fe2O3纳米含能薄膜制备与性能表征[J].

功能材料, 2013, 44(15): 2213-2216. FU Shuai, ZHU Peng, YE Ying-hua, et al. Synthesis and characterization of Al/MoO3 and Al/Fe2O3 nano-energetic films[J]. Journal of Functional Materials, 2013, 44(15): 2213-2216. DOI:10.3969/j.issn.1001-9731.2013.15.018 |

| [9] |

王成玲, 叶迎华, 沈瑞琪, 等. 图形反转剥离工艺用于复合含能点火桥膜的制备[J].

火工品, 2012(4): 1-5. WANG Cheng-ling, YE Ying-hua, SHEN Rui-qi, et al. Image reversal lift-off process for fabrication of energetic multilayer ignition bridge films[J]. Initiator & Pyrotechnics, 2012(4): 1-5. |

| [10] |

王丽玲, 蒋小华, 何碧, 等. 多层含能薄膜的制备及性能表征[J].

火工品, 2009(1): 9-11. WANG Li-ling, JIANG Xiao-hua, HE Bi, et al. Fabrication and performance characterization of multilayer energetic films[J]. Initiator & Pyrotechnics, 2009(1): 9-11. |

| [11] |

Tanaka S, Kondo K, Habu H, et al. Test of B/Ti multilayer reactive igniters for a micro solid rocket array thruster[J].

Sensors and Actuators A:Physical, 2008, 144(2): 361-366. DOI:10.1016/j.sna.2008.02.015 |

| [12] |

Zhang K L, Rossi C, Marine P, et al. A nano initiator realized by integrating Al/CuO-based nanoenergetic materials with a Au/Pt/Cr microheater[J].

Microelectromechanical Systems, Journal of Microelectromechanical System, 2008, 17(4): 832-836. DOI:10.1109/JMEMS.2008.926144 |

(B/Ti)n/TaN thin-film initiator bridgewas fabricated by magnetron sputtering and micro-manufacturing technology with the TaN thin-film initiator bridge(80 μm×40 μm×2 μm) and B/Ti multi-layers(4 mm×4 mm).The ignition performances of the(B/Ti)n/TaN thin-film initiator bridge and TaN thin-film initiator bridge were tested by a 47 μF tantalum capacitor with voltage of 40 V.